Изобретение относится к триботехнике, а именно к экспериментальным способам исследования экстремальных свойств или критических точек, определяющих границы эксплуатации жидких и пластичных смазочных материалов по нагрузкам и температурам.

Известен способ испытания жидких и пластичных смазочных материалов на машине Берледжа с четырьмя шариками [1] (аналог). Три шарика закрепляются в чашке со смазочным материалом неподвижно, а четвертый такого же диаметра вращается с заданной скоростью, закрепленный в цанге и соприкасается с тремя шариками под нагрузкой. В результате в трех зонах соприкасания возникают значительные удельные нагрузки, при которых в процессе движения (вращения верхнего шарика) на неподвижных шариках образуются следы износа (в виде узкозональных продолговатых пятен контакта), а на вращающемся шарике - следы узкозональных поясных полосок износа.

Способ позволяет испытывать смазки для сверхвысоких давлений, устанавливает зависимости времени работы сопряжения до момента заедания и геометрические размеры следов износа шариков от нагрузки.

К недостаткам этого способа можно отнести то, что он не предусматривает оценку температурной стойкости смазочных материалов.

Известен способ экспериментальной оценки температурной стойкости жидких и пластичных смазочных материалов при трении по ГОСТ 23.221-84 [2] (прототип).

Сущность способа по ГОСТ 23.221-84 состоит в триботехническом испытании сопряжения с точечным или линейным контактом, образованным вращающимся с постоянной скоростью образцом и тремя (или одним) неподвижными образцами при постоянной нагрузке и ступенчатом повышении температуры образцов и окружающего их смазочного материала от внешнего источника тепла, регистрацией момента трения во время испытаний, по изменению которого судят о температурной стойкости смазочных материалов.

Способ предусматривает шесть схем испытаний:

А - испытания при контакте вращающегося шара с тремя неподвижными шарами;

Б - испытания при контакте вращающегося шара со сферическим пояском на пересечении торцевой поверхности внутреннего отверстия кольцевого образца;

В - испытания при контакте вращающегося шара с тремя образцами с плоскими рабочими поверхностями;

Г - испытания при контакте вращающегося шара с тремя цилиндрическими роликами, равнорасположенными относительно оси вращающегося шара;

Д - испытания при контакте вращающегося конического образца с тремя цилиндрическими образцами, равнорасположенными относительно оси вращения конического образца;

Е - испытания при контакте вращающегося конического образца с острой кромкой внутреннего отверстия кольцевого образца.

Испытательная машина по ГОСТ 23.221-84 содержит: вертикальный шпиндель с приводом, патрон для закрепления шаров диаметрами 8 мм и 12,7 мм или образцов с конической поверхностью с ⌀7,32 мм в рабочей зоне; горизонтально расположенную чашку с испытываемым смазочным материалом, имеющую оправку для закрепления образцов неподвижно, систему нагружения вращающегося шара (или конического образца); внешний источник тепла - нагреватель, обеспечивающий подъем температуры узла трения и окружающего его слоя смазочного материала в интервале температур 293-573 К и поддержание ее на заданном уровне с погрешностью не более ±5 К; устройство для непрерывной регистрации момента трения между образцами с погрешностью не более 1%.

Основным недостатком указанного способа является то, что он дает оценку температурной стойкости смазочных материалов при нагреве их до определенной температуры от внешнего источника тепла, что по существу не является характеристикой термостойкости смазочного материала при трении - способности смазочного материала противостоять нагреву от внутреннего источника тепла, т.е. нагреву за счет действия сил трения в сопряжении, за счет физико-химических процессов в зоне контакта трущихся деталей. Кроме того, из-за отсутствия контакта образцов по плоскости, имитирующих подавляющее большинство сопряжений со схемой взаимодействия типа «плоскость - плоскость», не реализуются условия трения, близкие к реальным условиям, происходящим при работе пар трения механизмов и машин.

К другим недостаткам указанного способа относятся: значительная трудоемкость процедуры проведения испытаний; отсутствие учета трибофизических, трибохимических, электрических и магнитных процессов в контактных зонах образцов из-за незначительных площадей контакта сопряжений (точечных и линейных переходящих в узкозональные продолговатые пятна контакта и узкозональные поясные полоски). Не учитывается в способе по ГОСТ 23.221-84 также снижение износа за счет применения металлоплакирующих присадок, обеспечивающих появление в узлах трения защитных сервовитных пленок мягких металлов и полимерных серфинг-пленок при возникновении режимов безызносного трения, которые препятствуют нагреву смазочных материалов в узлах трения, повышая их температурную стойкость.

Целью изобретения являются приближение контактирующих элементов образцов к типу «плоскость - плоскость» для оценки температурной стойкости смазочных материалов по нагреву их от внутреннего источника тепла (сил трения в сопряжениях образцов), а не от внешнего; снижение трудоемкости процедуры проведения испытаний; учет трибофизических, трибохимических, электрических, магнитных процессов в контактных зонах образцов; учет снижения износа образцов за счет применения металлоплакирующих присадок к смазочным материалам, обеспечивающих появление в узлах трения защитных сервовитных и серфинг-пленок, которые повышают температурную стойкость смазочных материалов.

Поставленная цель достигается тем, что в известном способе по ГОСТ 23.221 - 84 сопряжения образцов с точечными и линейными контактами в начале испытания заменены по крайней мере тремя выступами с криволинейными поверхностями контакта, расположенными на неподвижной колодке, контактирующей с вращающимся роликом, а оценка термостойкости смазочного материала осуществляется по температуре разогрева смазочного материала в чашке при заданном времени работы сопряжения «колодка - ролик» либо по температуре и времени испытания, при которых начинается дымление испытываемого смазочного материала в зоне контакта образцов.

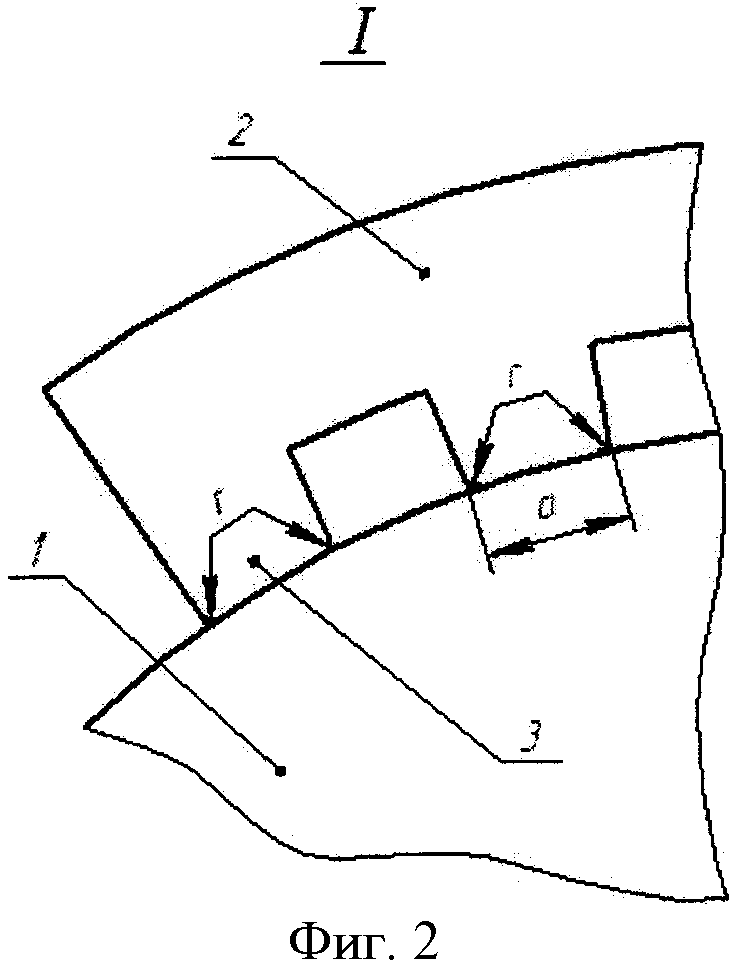

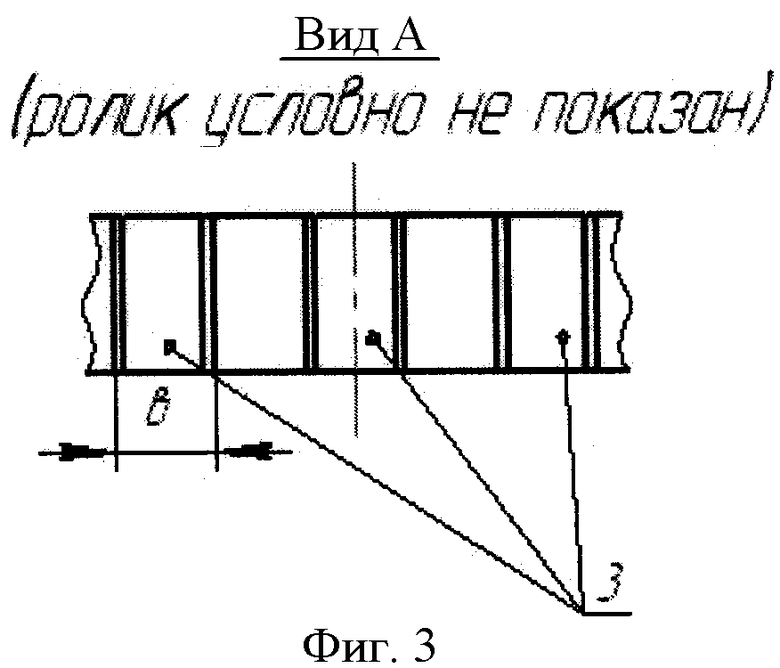

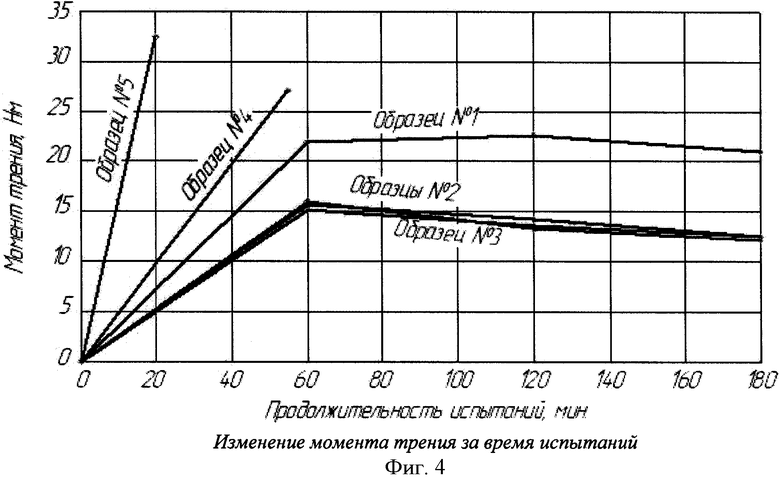

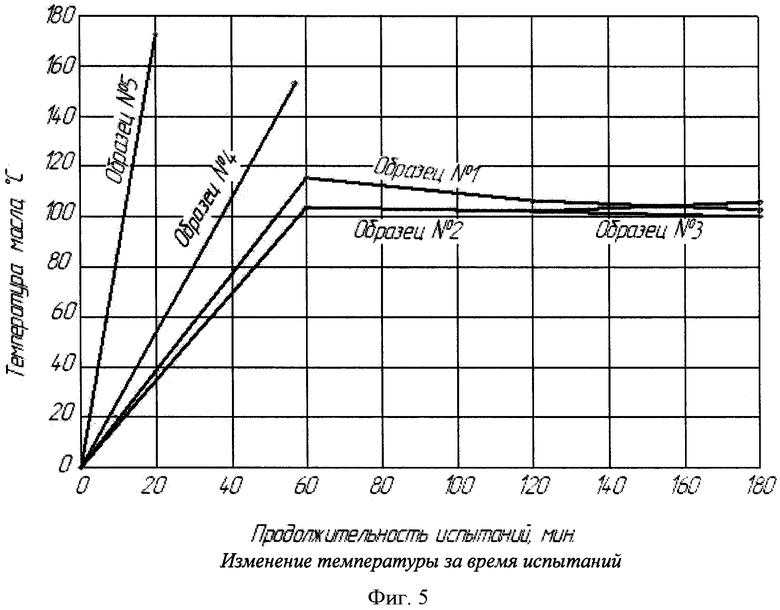

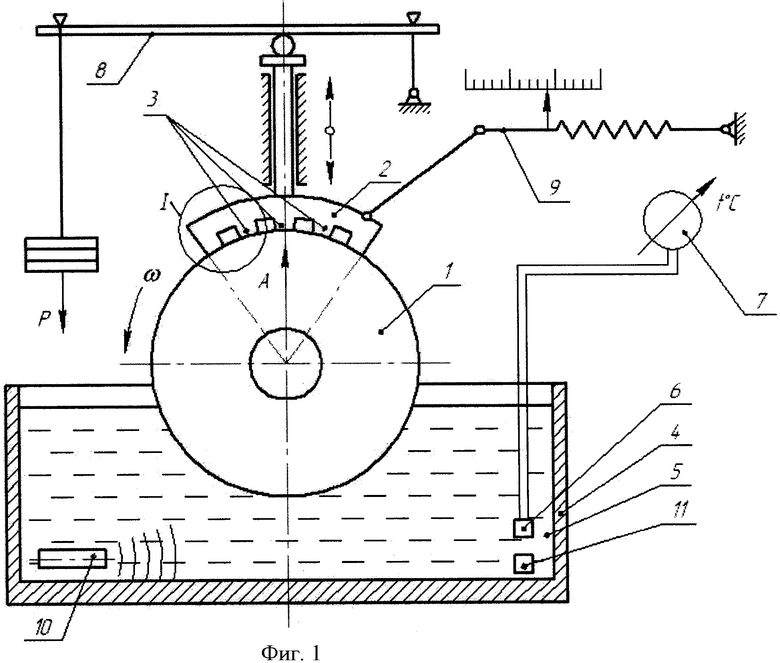

На фиг.1 показано устройство для осуществления способа испытания смазочных материалов на температурную стойкость. Устройство состоит из горизонтального шпинделя с приводом, снабженного вращающимся роликом 1, закрепленной неподвижно по отношению к ролику 1 колодки 2 с по крайней мере тремя выступами 3 с криволинейными поверхностями контакта, расположенными на неподвижной колодке 2, контактирующими с вращающимся роликом 1. В чашке 4, расположенной горизонтально, помещается испытываемый на температурную стойкость смазочный материал 5, температура которого контролируется с помощью датчика температуры 6 и контрольного термометра 7 либо с помощью резонатора акустических колебаний 10 и датчика приема этих колебаний 11, проходящих через разогретый трением колодки 2 о ролик 1 смазочный материал, помещенный в чашке 4. Устройство снабжено также механизмом нагружения 8 колодки 2 и механизмом для измерения момента трения 9. На фиг.2 - фрагмент колодки 2 с выступами 3 длиной α. На фиг.3 - вид по стрелке А на выступы 3 шириной b (ролик 1 условно не показан). На фиг.4 - график зависимости момента трения от времени испытания. На фиг.5 - график зависимости температуры смазочного материала в чашке 4 от времени испытаний. Способ испытания смазочных материалов на термостойкость осуществляется следующим образом.

Испытываемый смазочный материал 5 помещается в чашку 4, при этом ролик 1 окунается в смазочный материал на 3…5 мм ниже оси его симметрии. Далее ролику 1 придается скорость вращения (≈ от 100 мин-1 до 1500 мин-1), с помощью механизма 8 осуществляется нагружение колодки 2 заданным усилием. В чашке 4 фиксируется начальная температура смазочного материала с помощью датчика температуры 6 и контрольного термометра 7 либо по скорости прохождения звуковой волны через разогретый смазочный материал с помощью резонатора 10 и датчика 11. Величина саморазогрева смазочного материала в чашке 4 за заданное время испытаний и характеризует температурную стойкость испытываемого смазочного материала. Зависимости изменения температуры смазочного материала 5 в чашке 4 и момента трения от времени испытания через определенный интервал времени строятся в виде графиков (фиг.4, 5). В случае дымления смазочного материала в зоне сопряжения образцов устройство останавливается и фиксируется время испытания и температура смазочного материала в чашке 4. Способ позволяет также сделать оценку величины износа образцов (выступов 3, колодки 2, в виде площадок с размерами а×в и ролика 1) с помощью, например, взвешивания или микрометрии.

Пример. В лабораторных условиях был опробован предлагаемый способ испытания различных смазочных материалов на температурную стойкость. В качестве испытываемых смазочных материалов были выбраны:

Образец №1. Масло моторное +0,2% присадки «Валена».

Образец №2. Масло моторное +0,4% присадки «Валена».

Образец №3. Масло моторное +0,6% присадки «Валена».

Образец №5. Масло моторное без присадки.

Образец №4. Масло зарубежное моторное.

Маслорастворимая многофункциональная металлоплакирующая присадка «Валена» широко применяется в узлах трения железнодорожного транспорта, горнодобывающего и перерабатывающего оборудования России, Украины, Казахстана, в тяжелонагруженных узлах трения механизмов и машин.

Для испытаний образцов смазочных материалов №№1-5 использовалась машина трения ИИ-5018. Образцы смазочных материалов испытывались на паре трения стальной ролик - чугунная колодка с тремя выступами каждый размером 5 мм × 4 мм общей геометрической площадью контакта 60 мм2. Диаметр ролика составлял 43 мм. Температура смазочного материала 5 в чашке 4 измерялась с помощью ртутного термометра с ценой деления 0,5°C. Перед испытаниями колодка и ролик промывались ацетоном и высушивались. Испытания проводились трехкратно в течение 180 мин. Перед началом испытаний колодка 2 и ролик 1 прошли приработку с использованием базового масла в чашке 4 емкостью 200 мл до стабилизации температуры масла и момента трения.

Исходными режимами для испытания были:

1. Скорость вращения ролика ω=500 мин-1.

2. Осевая нагрузка Рос=3000 Н.

3. Давление на контакте 50 МПа.

4. Начальная температура смазочного материала Тн=20°C в чашке 4.

5. Интервал времени, через который фиксируется температура разогрева смазочного материала в чашке, 5…15 мин.

6. Общее время испытаний (0,25 часа; 0,5 часа; 1 час; 2 часа; 3 часа).

Конечными параметрами испытаний были приняты:

1. Момент трения в сопряжении, Нм.

2. Конечная температура смазочного материала Тк в чашке 4, °C.

3. Температура дымления смазочного материала Ткр в сопряжении «колодка - ролик», °C.

4. Время испытания до начала дымления, мин.

По результатам проведенных экспериментов построены графики, представленные на фиг.4 и 5. Из графиков следует, что образцы с металлоплакирующей присадкой «Валена» (разной концентрации) №№1, 2, 3 отличались незначительно как по моменту трения, так и по температуре разогрева масла в чашке 4. Температурная стойкость их высокая и стабильная, причем после испытаний в течение одного часа наметилась тенденция к некоторому снижению как моментов трения, так и температуры разогрева смазочного материала в чашке 4.

Образцы без металлоплакирующих присадок №№4, 5 оказались менее термостойкими, чем образцы с присадкой «Валена» (№№1, 2, 3). Так, при испытаниях образца №4 существенно (≈ в 2 раза) увеличился момент трения, температура разогрева масла в чашке достигла 180°C (что выше, чем для образцов №№1, 2, 3 ≈ на 50%).

При испытании образца №5 через 20 минут началось дымление смазки. Испытания были приостановлены из-за опасности возгорания смазочного материала.

Результаты испытаний по предлагаемому способу показывают повышенную температурную стойкость смазочных материалов с металлоплакирующими присадками по сравнению с отечественными и зарубежными моторными маслами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЭКСПЕРИМЕНТАЛЬНОЙ ОЦЕНКИ ТЕМПЕРАТУРНОЙ СТОЙКОСТИ ЖИДКИХ И ПЛАСТИЧНЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ ПРИ ТРЕНИИ И СПОСОБ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2011 |

|

RU2492475C1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ МНОГОФУНКЦИОНАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ МОТОРНЫХ, ТРАНСМИССИОННЫХ И ИНДУСТРИАЛЬНЫХ МАСЕЛ | 2009 |

|

RU2398010C1 |

| МЕТАЛЛСОДЕРЖАЩАЯ МАСЛОРАСТВОРИМАЯ КОМПОЗИЦИЯ ДЛЯ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2277579C1 |

| СПОСОБ ДОРНОВАНИЯ | 2011 |

|

RU2475348C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ С РЕГУЛЯРНЫМ МИКРОРЕЛЬЕФОМ | 2011 |

|

RU2475653C1 |

| АНТИФРИКЦИОННАЯ МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2002 |

|

RU2219225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 2013 |

|

RU2560477C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ВОЛОЧЕНИЯ СПЛОШНЫХ И ПОЛЫХ ПРОФИЛЕЙ. | 2013 |

|

RU2560475C2 |

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ УЗЛОВ ТРЕНИЯ | 2003 |

|

RU2243252C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2795787C1 |

Изобретение относится к триботехнике. Техническим результатом является приближение контактирующих элементов образцов к типу «плоскость - плоскость» для оценки температурной стойкости смазочных материалов по нагреву их от внутреннего источника тепла, а не от внешнего, снижение трудоемкости процедуры проведения испытаний. Способ экспериментальной оценки температурной стойкости жидких и пластичных смазочных материалов при трении включает в себя испытание сопряжения образцов с испытуемым смазочным материалом при постоянной нагрузке и ступенчатом повышении температуры образцов и окружающего их смазочного материала, регистрацию момента трения во время испытаний, по изменениям которого оценивают температурную стойкость смазочных материалов. Причем образцы представляют собой три выступа с криволинейными поверхностями, расположенными на неподвижной колодке и контактирующими с вращающимся роликом. При этом добавляют металлоплакирующие присадки к смазочным материалам, обеспечивающие появление в узлах трения защитных сервовитных и серфинг-пленок, которые повышают температурную стойкость смазочных материалов, а оценку температурной стойкости смазочного материала осуществляют по температуре саморазогрева его в чашке от сил трения при заданном времени работы сопряжения «выступы колодки - ролик» либо по температуре и времени испытаний, при которых начинается дымление испытываемого смазочного материала в сопряжении «выступы колодки - ролик». 5 ил.

Способ экспериментальной оценки температурной стойкости жидких и пластичных смазочных материалов при трении, включающий в себя испытание сопряжения образцов с испытуемым смазочным материалом при постоянной нагрузке и ступенчатом повышении температуры образцов и окружающего их смазочного материала, регистрацию момента трения во время испытаний, по изменениям которого оценивают температурную стойкость смазочных материалов, отличающийся тем, что образцы представляют собой три выступа с криволинейными поверхностями, расположенными на неподвижной колодке и контактирующими с вращающимся роликом, причем добавляют металлоплакирующие присадки к смазочным материалам, обеспечивающие появление в узлах трения защитных сервовитных и серфинг-пленок, которые повышают температурную стойкость смазочных материалов, а оценку температурной стойкости смазочного материала осуществляют по температуре саморазогрева его в чашке от сил трения при заданном времени работы сопряжения «выступы колодки - ролик», либо по температуре и времени испытаний, при которых начинается дымление испытываемого смазочного материала в сопряжении «выступы колодки - ролик».

| Способ испытания на ударный износ в жидкости | 1980 |

|

SU945751A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2002 |

|

RU2235307C2 |

| СПОСОБ ИССЛЕДОВАНИЯ ТРИБОТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК УЗЛА ТРЕНИЯ | 1994 |

|

RU2090859C1 |

| Стабилизатор переменного тока | 1947 |

|

SU73483A1 |

Авторы

Даты

2010-01-10—Публикация

2008-07-10—Подача