распространения ультразвука в молоке равной заданной величине.

Для осуществления способа устройство, содержащее измерительную ячейку, источник и приемник ультразвука, нагревательный элемент, датчик температуры, блок обработки и управления, дополнительно оснащено автоциркуляционным блоком, последовательно соединенными источником опорных напряжений, ключом, элементом сравнения, усилителем тока, выход которого через нагревательный элемент подключен к измерительной ячейке, при этом первый и второй выходы автоциркуляционного блока соединены соответственно с выходом источника ультразвука и с первым входом блока обработки и управления, второй вход которого подключен к выходу элемента сравнения, второй вход которого соединен с выходом датчика температуры, расположенного на поверхности измерительной ячейки, при этом первый и второй выходы блока обработки и управления подключены соответственно к управляющему входу ключа и к второму входу автоциркуляционного блока, первый вход которого соединен с выходом приемника ультразвука.

Осуществление контроля момента достижения исследуемой пробой каждого из двух заданных значений температуры по приращению скорости ультразвука с дискретностью 5-10 с на временном интервале, в течение которого устанавливается равенство температуры на поверхности измерительной ячейки и температуры пробы молока в измерительной ячейке, и измерение скорости ультразвука в молоке при достижении приращени1Я скорости ультразвука в молоке заданной величины обеспечивают однозначное определение пробы молока и соответствующее ей однозначное значение скорости ультразвука в пробе, что позволяет повысить точность измерения без понижения производительности.

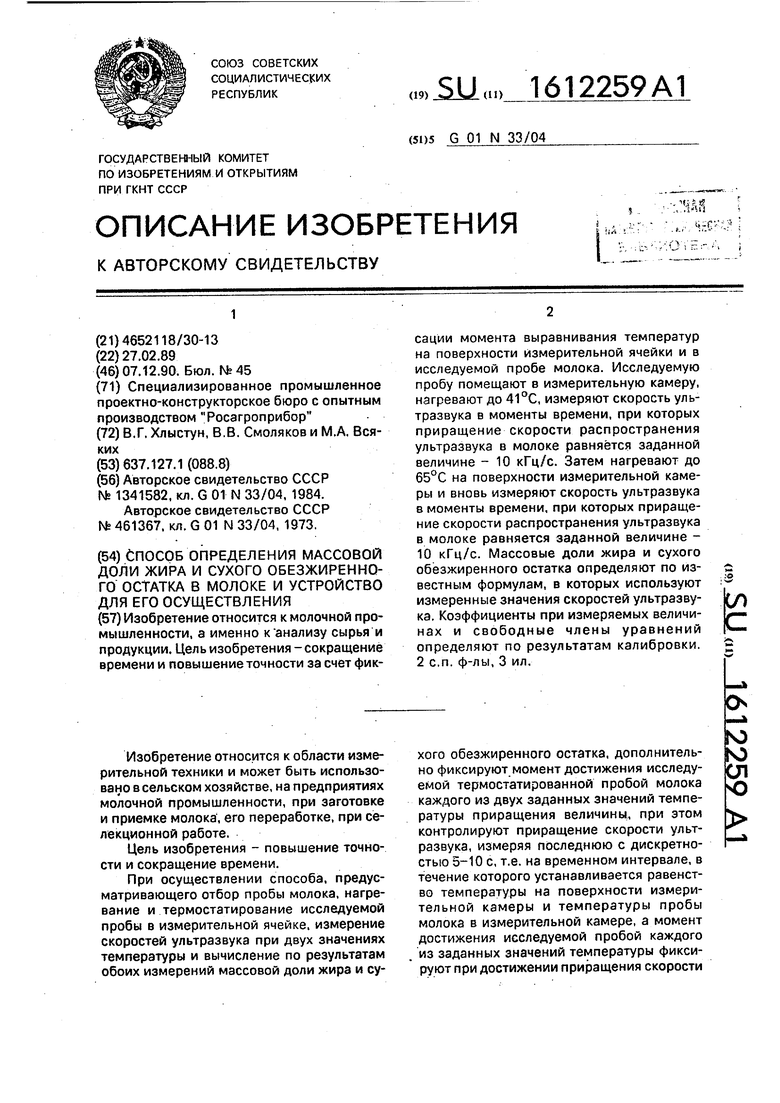

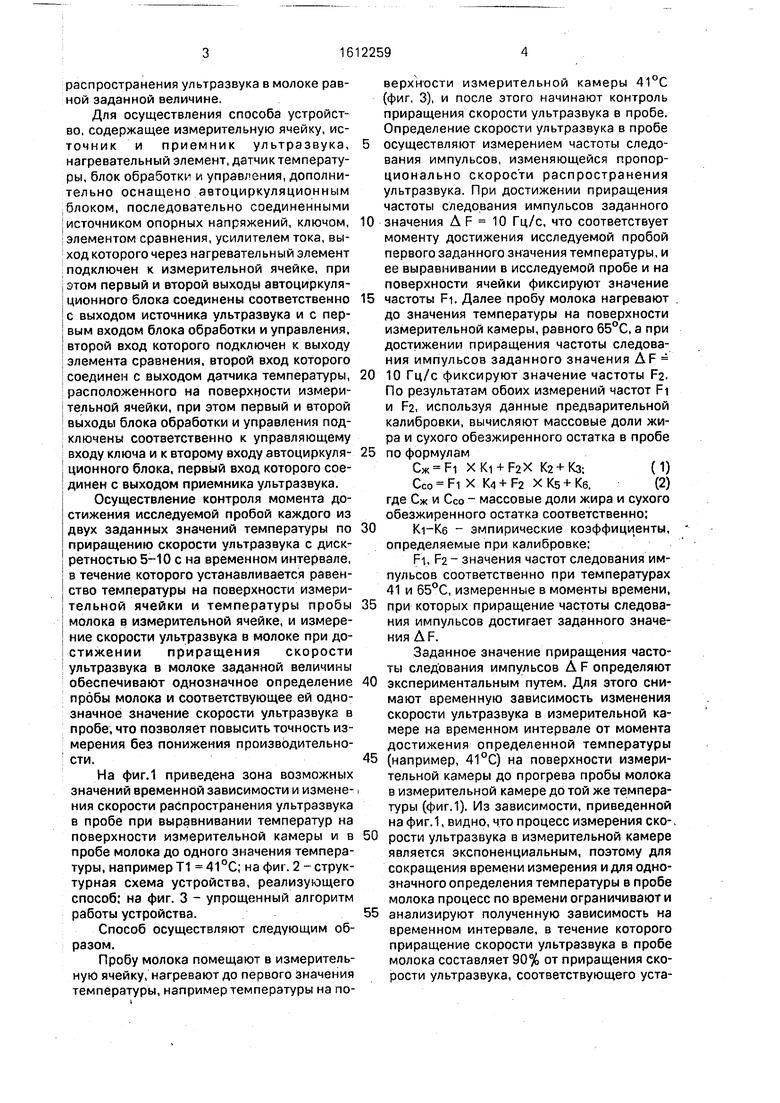

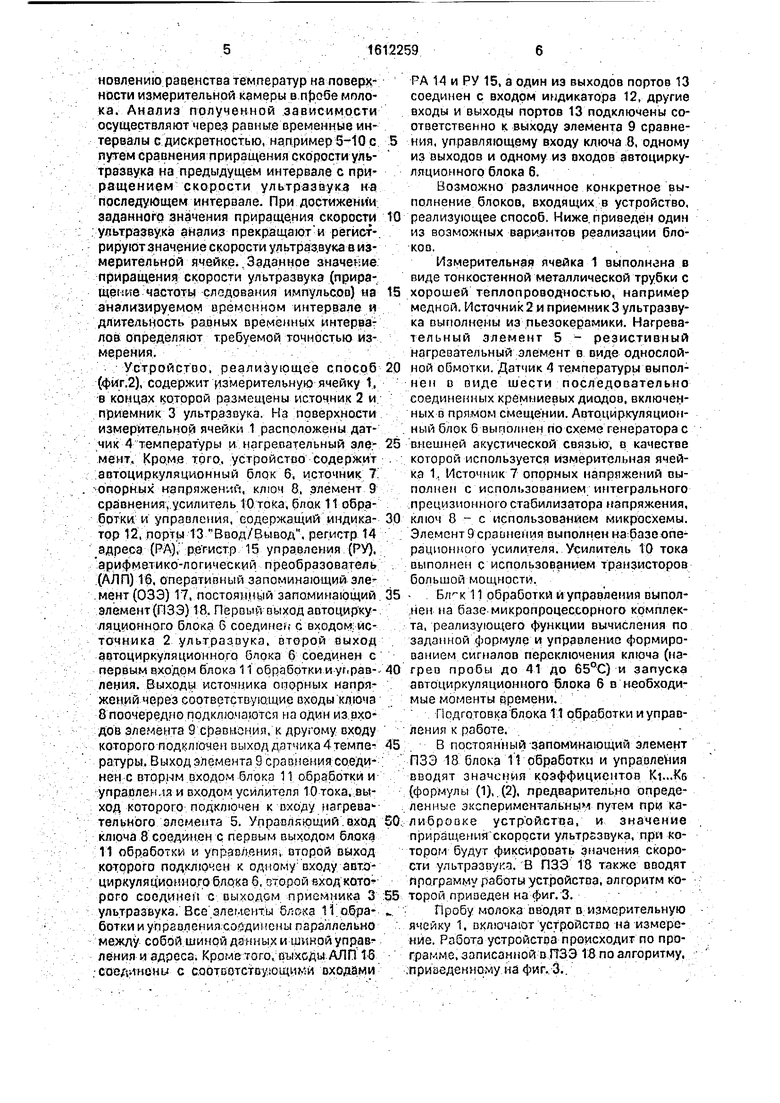

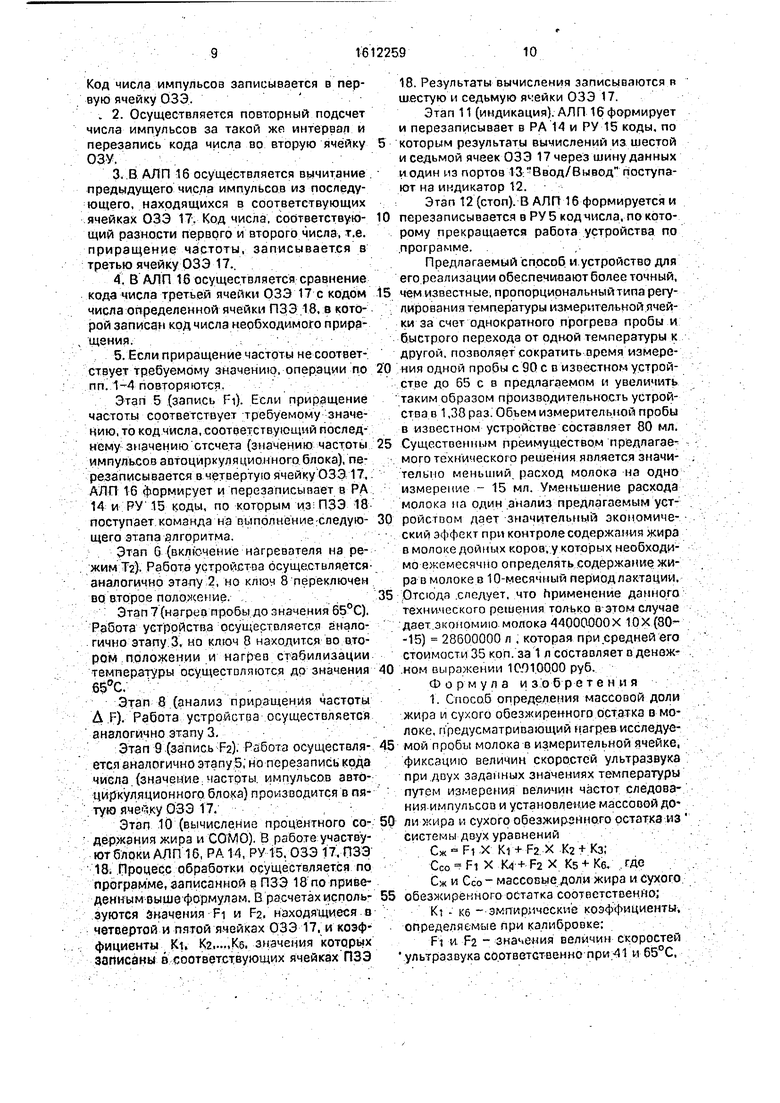

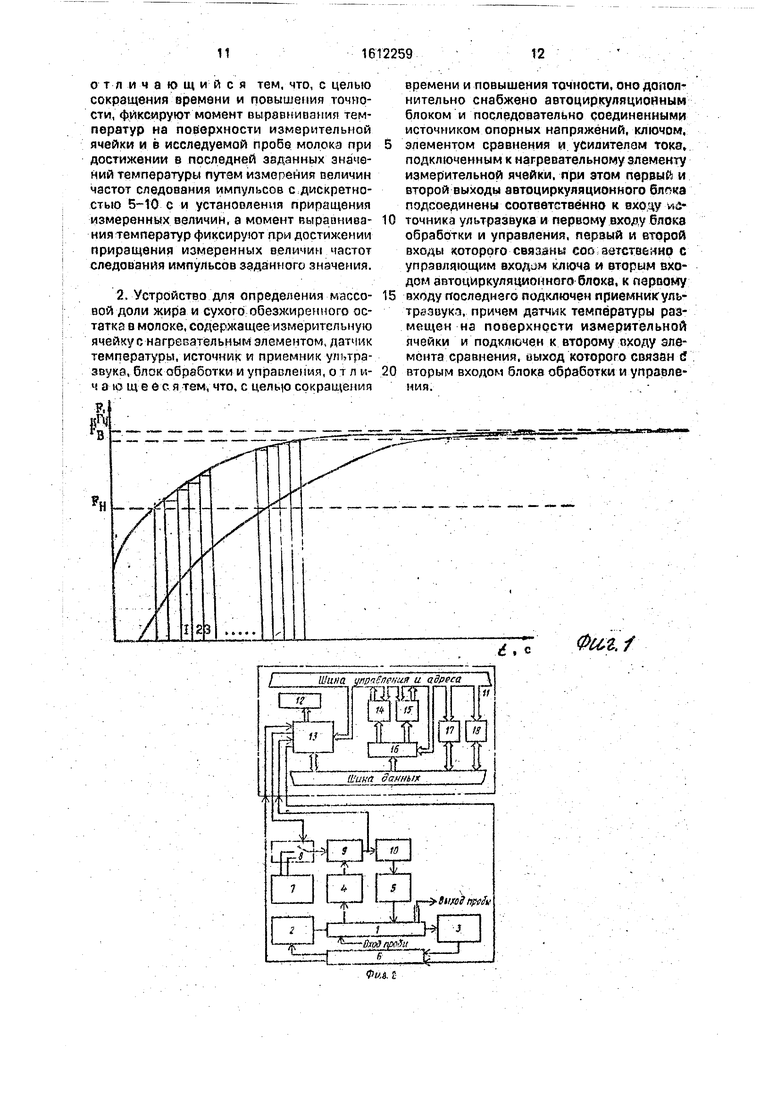

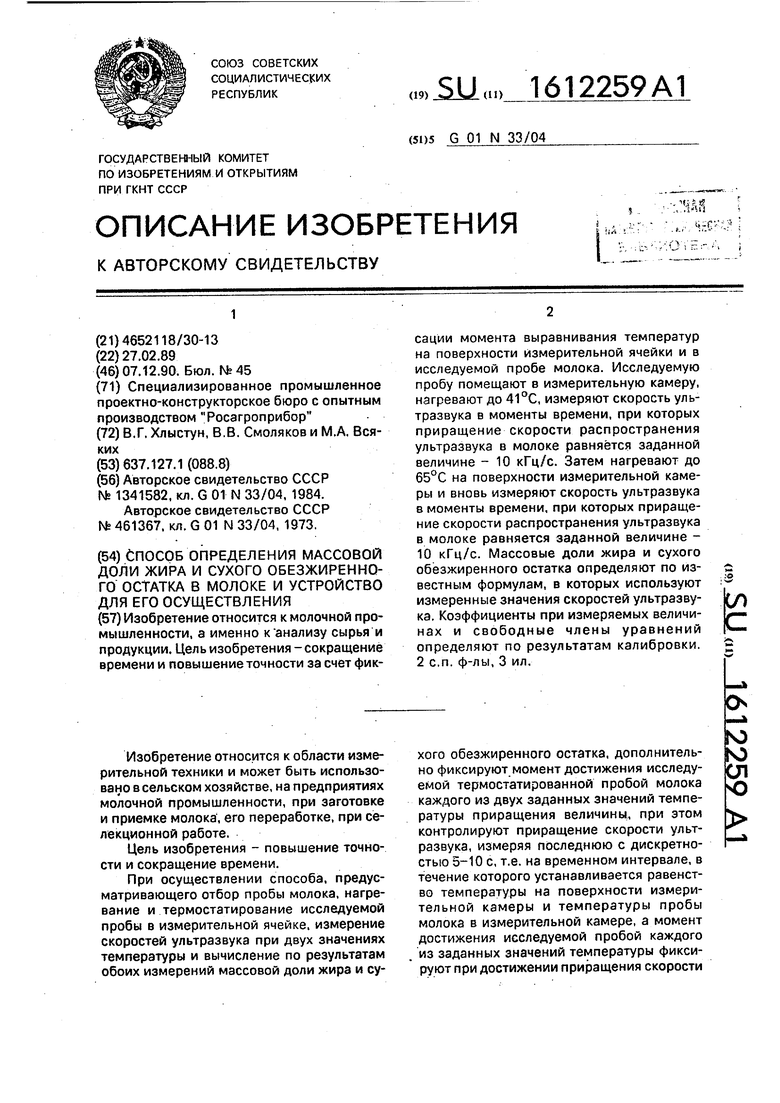

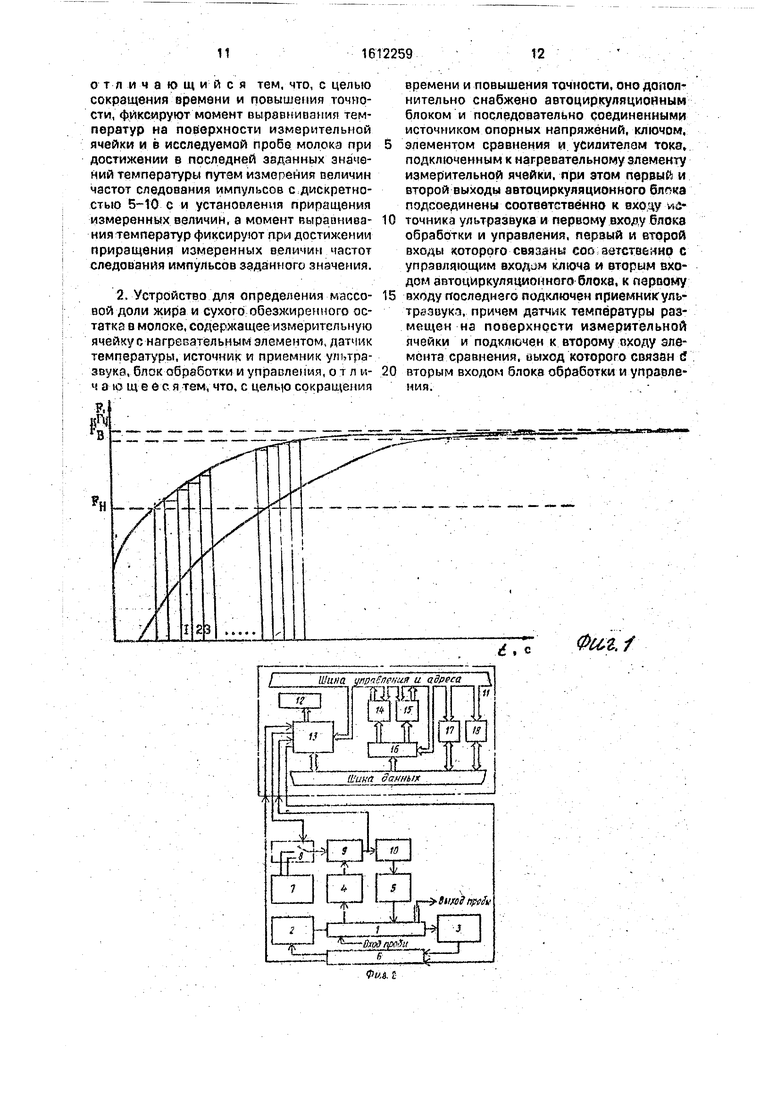

На фиг.1 приведена зона возможных значений временной зависимости и изменения скорости распространения ультразвука в пробе при выравнивании температур на поверхности измерительной камеры и в пробе молока до одного значения температуры, например Т1 41 °С; на фиг. 2 - структурная схема устройства, реализующего способ; на фиг. 3 - упрощенный алгоритм работы устройства.

Способ осуществляют следующим образом.

Пробу молока помещают в измерительную ячейку, нагревают до первого значения температуры, например температуры на поверхности измерительной камеры 41°С (фиг. 3), и после этого начинают контроль приращения скорости ультразвука в пробе. Определение скорости ультразвука в пробе

осуществляют измерением частоты следования импульсов, изменяющейся пропорционально скорости распространения ультразвука. При достижении приращения частоты следования импульсов заданного

0 значения Л F 10 Гц/с, что соответствует моменту достижения исследуемой пробой первого заданного значения температуры, и ее выравнивании в исследуемой пробе и на поверхности ячейки фиксируют значение

5 частоты Fi. Далее пробу молока нагревают до значения температуры на поверхности измерительной камеры, равного 65°С, а при достижении приращения частоты следования импульсов заданного значения AF

0 10 Гц/с фиксируют значение частоты Р2. По результатам обоих измерений частот FI и F2, используя данные предварительной калибровки, вычисляют массовые доли жира и сухого обезжиренного остатка в пробе

5 по формулам

Cx Fl XKi-)-F2X К2+КЗ;(1)

Ссо Fi X К4 + F2 X Кб + Кб.(2)

где Сж и Ссо - массовые доли жира и сухого обезжиренного остатка соответственно;

0 Ki-Ke - эмпирические коэффици енты, определяемые при калибровке;

FI, F2- значения частот следования импульсов соответственно при температурах 41 и 65°С, измеренные в моменты времени,

5 при которых приращение частоты следования импульсов достигает заданного значения А F.

Заданное значение приращения частоты следования импульсов А F определяют

0 экспериментальным путем. Для зтого снимают временную зависимость изменения скорости ультразвука в измерительной камере на временном интервале от момента достижения определенной температуры

5 (например, 41 °С) на поверхности измерительной камеры до прогрева пробы молока в измерительной камере до той же температуры (фиг.1). Из зависимости, приведенной на фиг.1, видно, что процесс измерения око-,

0 рости ультразвука в измерительной камере является экспоненциальным, поэтому для сокращения времени измерения и для однозначного определения температуры в пробе молока процесс по времени ограничивают и

55 анализируют полученную зависимость на временном интервале, в течение которого приращение скорости ультразвука в пробе молока составляет 90% от приращения скорости ультразвука, соответствующего установлению раоеиства температур на поверн ности измерительной камеры в п})о5е молока. Анализ полученной зависимости осуществляют чере.з равньг.е временные интервалы с дискретностью, например с путем сравнекия приращения скорости ультразвука на предыдущем интервале с приращением скорости ультразвука на последующем интервале. При достижении заданного значения приращения скорости ультразвука анализ прекращают-и рёгйст-. рируютзначение скоростиультраз.вука в измерительной ячейке.. Заданное значение приращения скорости ультразвука (приращение частоты следования импульсоо) на анализируемом временном интервале и длительность равных временных интервалов определяют требуемой точностью измерения.

Устройство, реализующее спосдб (фйг.2), содержит 1змерительную ячейку 1, в концах которой размещены источ.ник 2 и. приемник 3 ультразвука. На поверхности измер|ительной ячейки 1 расположены датчик 4 температуры и. нагревательный элемент. Кроме того, устройстоо содержит автоциркуляционный блок б, источник 7 опорн.ыхн апряжений, ключ 8, .элемент 9 срйвнения,.усилитель 10 тока, блок 11 обработки и управления, содержащий индикатор 12, порты 13 Ввод/Вывод, регистр 14 адреса (РА), р.е гистр 15 управления (РУ), арифметико-логический преобразователь (А/1П) 16. оперативный запоминающий зле- мент(ОЗЭ) 17, постоянный запоминающий. элемент (ПЗЭ) 18. Первый выход автоцир ку-. ляционного блока 6 соедине(( с входом: источника 2 ультразрука, второй выход автоциркуляционното блока 6 соединен с; первым входом блока 11 обработки и угграв-- ления. Выходы истонника опорных напряжений через соответствую.щие входы кдюча 8 поочередно подклю.чаютсп на один из.рхо- дов элемента 9 срэвыднип, к другому входу которого ючеп выход датчика 4 темпе- ра;туры. Выход элемента 9 ераонения соединен с вторым входом блока 11 о:бработкй и- упра:рле.иля и входом усйл.ителя 10тока,.аь1- ход которого подключен к входу нагревательного элемента 5. Управляющий. аход ключа 8 соединен С первым выходом блока 11 обработки и упраел.ения второй выход которого подключен к одному входу апто- циркуляционио.гр блока 6, ото рой вход рого соединен с выходом приемник-а 3 ультразвука. Все алег.генты блсха li.o.6pa- ботки и упрзвлбния.сойдииены параллельно между собой шиной данных и щинрй управления и адреса. Крометого, Й-ЫХОДЫ.АЛП 1-6 соединены с с.оотсотстоу:Ю1ДИ и охода.ми

FA 14 и РУ 15, а один из выходов портов 13 соединен с входом индикатора 12, другие входы и выходы портов 13 подключены соответственно к выходу элемента 9 сраане- ния, управляющему входу ключа 8, одному из выходов и одному из входов автоциркуляционного блока 6.

Возможно различное конкретное выполнение блоков, входящих в устройство,

реализующее способ. Ниже, приведён один из возможных вариантов реализации блоков.

Измерительная ячейка 1 выполнена в виде тонкостенной металлической трубки с

хорошей теплопроводностью, например медной. Источник 2 и приемник 3 ультразвука выполнены из пьезокерамики. Нагревательный элемент 5 - резистивный нагревательный элемент в виде однослойной обмотки. Датчик 4 температуры выполнен в виде шести последовательно соединенных кремниевых диодов, включенных в прямом смещении. Автоциркуляционный блок 6 выполнен по схеме генератора с

внешней акустической связью, в качестве которой используется измерительная ячейка 1.. Источник 7 опорных напряжений выполнен с использованием интегрального прецизионного стабилизатора напряжения,

ключ 8 - с использованием микросхемы.

Элемант9сраонения выполнен на:базеоперацпонного усилителя. Усилитель 10 тока

выполнен с использованием транзисторов

большой мощности.

Бл -к 11 обработки и управления выполнен на базе микропроцессорного комплекта, реализующего функции вычисления по заданной формуле И управление формированием сигналов переключения ключа (нагрео пробы до 41 до 65°С) и запуска автоциркуляционного блока 6 в необходимые Моменты времени. Подготовка блока 11 о.бр.аб.отки и управления к работе.

. В постоянный-запоминающий элемент

ПЗЭ 18-блока 11 обработки и управления

вводят значения коэффициентов KI...Кб

(формулы (1),. (12), предва.рительно определенные эксперимснтальнь путем при калиброоке устройства, и значение приращения скоррсти ультразвука, при ко- Topor i будут фиксировать значения скорости ультразвука. В ПЗЭ 18 также вводят яро.грамму работы устройства, алгоритм коорой приаеден на фиг. 3.

Пробу молока вводят в. измерительную ячейку 1. включают устройство на измерение. Работа устройства происходит по программе, записанной о ЛЗЭ 1:8 по алгоритму, приведениому на фиг.. 3..

Этап 1 (пуск устройства). При поступлении сигнала Пуск осуществляется начальная установка регистров 14 и 15 адреса и управления в нулевое состояние. В дальнейшем в РА 14 и в РУ15 будет переписываться из АЛП 16 код числа, соответствующий коду адреса устройства и коду сигнала управления. .Начальной код адреса и код сигнала упра.вления поступают через шину управления и адреса на соответствующие входы ПЗЭ 18.

Этап 2 (фиг, 3 ). С выхода ПЗЭ 18 через шину данных в АЛП 16 поступает команда, записанная в начальном адресе ПЗЭ 18. АЛП 16 формирует и перезаписывает о РУ 15 и РА-14 коды сигнала управления и адреса, поступающие в порты 13 Ввод/Вывод, по которым с выхода одного из. портов сигнал управления переключает ключ 8 в первое положение, соответств1ующее температуре 41 °С.

Этап 3 (нагрев пробы до значения 41 °С). При переключении ключа 8 в первое положение с выхода источника 7 опорных напряжений на один из входов элемента 9 сравнения поступает напряжение Ui, соот- ветстзугощее напряжениюс выхода датчика А температуры при температуре на. поверхности измерительной ячейки, равной 41°С. на другой вход злемента 9 сравнения поступает напряжение с выхода датчика 4 температуры, которое при введении пробы молока в измерительную ячейку 1 отличается от напряжения на Первом входе злемента 9 сравнения, так как температура пробы, а следовательно, и температура датчика ниже 41°С. На выходе элемента 9 сравнения формируется разностный сигнал, который через усилитель 10 тока поступает на нагревательный злем.ент 5. Происходит нагрев в измерительной ячейке 1; При достимсе.нии температуры на поверхности измерительной камеры напряжение с источника 7 Опорных напряжений, поступающее на первый вход элемента 9 сравнения, и напряжение с выхода датчика 4 температуры, поступающее на второй вход злемента 9 сравнения, становятся равными, на выходе элемента 9сравнения формируется нулевой разностный сигнал ииагреа измерительной ячейки прекращаете. При пон 1жении температуры на поверхности ячейки 1 иа выходе элемента 9 сравнения разностный сигнал, котирый через тель 10 поступает на нагревательный элемент 5 и таким образом поддерживается температура на. поверх;ности измерительной камеры 41°G. При достижении температуры на поверхности измерительной ячейки 1 нулевой разностный сигнал с выхода элемента 9 сравнения через один из входов порта 13 Ввод/Вывод и шину дянных поступает в АЛП 16 и воспринимается как. сигнал достижения требуемой температуры

на поверхности измерительной ячейки. АЛП. 16 фopмиpyet и перезаписывает в РА 14 и РУ 15.соответствующие коды, по которым на одном из выходов портов 13 Ввод/Выпод формируется импульс, который поступает

на один из пходов автоциркуляционного блока 6, где усиливается по амплитуде до значения 50 В, нормируется по длительности 100 НС и поступает на источник 2 ультразвука, В источнике 2 ультразвука

электрический сигнал преобразуется в ультразвуковой, который, пройдя через пробу молока через 70 мкс в измерительной камере длиной примерно 100 мм, в приемнике 3 ультразвука преобразуется вновь в электрическийсигнал.и поступает на один из входов автоциркуляционного блока 6, так как блоки 6, 2, 1, 3 соединены между собой. Таким образом, на выходе автоциркуляционного блока 6 формируется непрерывная последойательность импульсов, частота которых (F) определяется скоростью распространения ультразвука в молоке. Одновременно АЛП 15 формирует и перезаписывает в РА 14 и РУ 15 следующие значения адреса и управления, по которым из ПЗЭ 18 поступае сле- дующая команда и начинается анализ приращения частоты..

Этчп 4( анализ приращения частоты А F). Так как нагревательный элемент расположен на поверхности измерительной яче.й- ки, выполненной из тонкостенного материала с хо.рошей теплопроводностью, нагрев и термЬстабилизация температуры измерительной ячейки 1 происходит DO аремони быстро. Нагрев и термостабилизация температуры пробы молока осущестоляется несколько медпеннее. Поэтому при стабилизации температуры на поверхности измери тельной ячейки 1 температура пробы

некоторое время изменяется, что приводит к изменению частоты следования импульсов с выхода аотоциркуляционного блока 6. Анализ приращения частоты осуи|ествляется следующим образом. С выхода а втоцир-,

куляционного блока 6 импульсы через один из входов портов 13 Ввод/Вывод и шину данных поступают на АЛП 16, где происходит их обработка, В обработке участвуют АЛП 16, РА 14. РУ 15, ОЗЭ 17, ПЗЭ 18.

Процесс обработки осуществляется ; во

программе, записанной в ПЗЭ следующим

образом:- .. .

1. Ocyщecтвляetcя подсчет числа импульсов с заданной дискретностью р-Ю с).

Код числа импульсов записывается в первую ячейку ОЗЭ.

. 2. Осуществляется повторный подсчет числа импульсов за такой же интервал и перезапись кода числа во вторую ячейку ОЗУ.:

3.В АЛП 16 осуществляется вычитание . предыдущето числа импульсов из последующего, находящихся в соответствующих ячейках ОЗЭ IT, Код числа, соответствующий разности первого и второго числа, т,е. приращение частоты, записывается в третью ячейку ОЗЭ 17..

4.В АЛП 16 осуществляется сравнение кода числа третьей ячейки ОЗЭ 17 с кодом числа определенной ячейки ПЗЭ.18, в которой записди код числа необходимого приращения.., .

5.Если приращение частоты не соответствует требуемому значени1о, операции по nnil- A повторяются.

Этап 5 (запись Fi). Если приращение частоты соответствует -тре&уемому значению, то код числа, соответствующий последнему значению стсчетз (значению частоты импульсовавТоциркуляциолногр блока), перезаписывается в четвертую ячейку ОЗЭ 17,. АЛЛ 16 формирует и перезаписыпает в РА. 14 и РУ 15 коды, по котррым иэ:ПЗЭ 18- поступает/команда на Езыполнёниегследую- щего этапа алгоритма.

Этап G (включение нагревателя на ре- жим Т2). Работа устройстоа осуществляется- аналогично этапу 2, но ключ 8 переключен BQBTQpoe положение. .

: Этап 7(нагрео пробы.до значения 65°С). Работа устройства осуществляется анало- . гично этапу: 3, но ключ 8 находится во втором п:оложении и нагрев cтaGlV n лзa lл л температуры осущестоллютея до значения

,- .: - : . ;.. . . , ;

Этап 8 (анализ приращения частоты Д .F), Работа устройстра осуществляется анзлогйчно этапу 3,

Этап 9 (запись-Fa). Работа осуществляется йнадогично этапу5, но перезапись кода числа.(значениеЛ1астоты. импульсов авто- дйркуляционногр. блока) производится в пятую ячейку ОЗЭ 17..

Этап 10 (вычисление процентного со держания жира и СО МО). В работе: уч ству- ютблоки АЛП 16, РА 14, РУ 15, ОЗЭ 17. ПЗЭ 18. .Процесс обработки осуществ.ляется по программе, записанной а ПЗЭ 18 по приве- денным выще формулэм. в расчетах используются йначения FI и F2, находя щи.еся в четвертой и пятой ячейках ОЗЭ 17. и коэффициенты Ki К2.....К6. значения KOTOpbix записаны в соответствующих ячейках ПЗЭ

18. Результаты вычисления записываются в шестую и седьмую ячейки ОЗЭ 17.

Этап 11 (индикация). АЛП Сформирует и перезаписывает в РА 14 и РУ 15 коды, по которым результаты вычислений из шестой и седьмой ячеек ОЗЭ 17 через шину данных и один из портов 13: Ввод/Вывод поступают на индикатор 12.

Этап 12 (стоп). В АЛП 16 формируется и 0 перезаписывается в РУ5 код числа, по которому прекращается работа устройства по .программе. .,

Предлагаемый сп.особ и устройство для его реализации обеспечивают более точный, 5 чем известные, пропорцирнальныйтипарегу- / пирования температуры измерительной.ячейки за счет однократного прогрева пробы и быстрого перехода от одной температуры к другой, позволяет сократить время измере- 0 ния одной пробы с 9Q с в изрестном устройстве до 65 с в предлагаемом и увеличить таким образом произв0|дительность устройства в 1,38 раз. Обьем измеритель,ной пробы в известном устройстве составляет 80 мл. 5 Существенным преимуществом предлагаемого технического решения яплдется значительно меньший, расход молока на одно измерение - 15 мл. Уменьшение расхода молока на один .анализ предлагаемым уст- 0 ройстоом дает значительный экомомиче- ский эффект npv контроле содержания жира в молоке дойных коров, у которых необходимо ежегиесячио определять содержание жира в молоке в 10-месячный периодлактации, 5 Отсюда .следует, что Ьрименение данно.го технимеского решения только в-этом случае дает.зкономию молока 44000000X 10Х(80- -15) 28600000 л , которая при средней его стоимости 35 коП. за 1 л составляет о денеж 40 .ном выражении 1C.01.00.00 руб.

Формула изобретения 1. Сгюсо.б олределе(ия массовой доли жира и сухого обезжиренного остатка D мо- локе, предусматривающий нагреяисследуо- 45 мой пробы молока в измерительной ячейке, фиксацию величин скоро.стсй ультразвука при .доух заданных значениях температуры путем измерения оеличин частот следования импульсов и установление массовой до- 50 ли жира и сухого обезжирзино.го остатка из системы двух уравнений

Сж ° FI .X Ki + F2 X .К2 + Кз; Ссо FI X К4 + F2 X К5 + Кб, .. где . Сж и Ссо-массовые доли жира и сухого; 55 обезжиренного остатка соответственно;

Kt - Кб - эмпирические коэффициенты. определяемые При калибровке;

FI и F2 - значения величин скоростей ультразвука со.ответственно при;-41 и 65°С.

о т n и ч а р щ и и с я тем. что, с целью сокращения времени и повышения точности, фйксмруют момент выравнивания температур на поверхности измерительной ячейки и в исследуемой пробе молока при достижении в последней заданных значений температуры путем измерения величин частот следования импульсов с:дискретностью 5-10 с и установления приращения измеренных величин, а момент выраонива- НИИ температур фиксируют при достихсемии приращения измеренных величин частот следования импульсов заданного значения.

2. Устройство для определения массо- вой доли жира и сухого обезжиренного остатка в молоке, содержащее измерительную ячейку с нагревательным элементом, датчик температуры/источники приемник ультразвука, блок обработки и управления, о т л и- ч а ю ще б с я тем, что, с целью сокращения

времени и повышения точности, оно допол нительно снабжено автоциркуляционным блоком и последовательно соединенными источником опорных напряжений, ключом, элементом сравнения и. усилителем тока, подключенным к нагревательному злементу измерительной ячейки, при этом первый и второй выходы автоциркуляционного блака подсоединены соответственно к входу wa- точника ультразвука и первому входу блока обработки и управления, пераый и второй входы которого связаны соо;звтст8&ннр с управляющим вход; м ключа и вторым входом автоциркуляционного блока, к параому входу последнего подключен приемник:ультразвук., причем датчик температуры размещен на поверхности измерительной ячейки и подключен к второму пходу алб- мента сравнения, выход которого связан б вторым входом блока обработки и управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МАССОВОЙ ДОЛИ ЖИРА И СУХОГО ОБЕЗЖИРЕННОГО ОСТАТКА В МОЛОКЕ | 1991 |

|

RU2035738C1 |

| Измерительная ячейка для исследования состава жидкостей | 1989 |

|

SU1741055A1 |

| Способ контроля качества винтовой поверхности и устройство для его осуществления | 1985 |

|

SU1310639A1 |

| Устройство для детектирования фазоманипулированных сигналов | 1977 |

|

SU733117A1 |

| Цифровой калибратор фазы | 1988 |

|

SU1564566A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЛАЖНОСТИ МНОГОКОМПОНЕНТНЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2109277C1 |

| Цифровой акустический уровнемер | 1977 |

|

SU690310A1 |

| Уровнемер | 1986 |

|

SU1530927A1 |

| Способ измерения амплитуды и формы импульсов высокого напряжения и устройство для его осуществления | 1984 |

|

SU1267262A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛОВ ОРИЕНТАЦИИ СКВАЖИНЫ И ИНКЛИНОМЕТР | 2003 |

|

RU2253838C2 |

Изобретение относится к молочной промышленности, а именно к анализу сырья и продукции. Цель изобретения - сокращение времени и повышение точности за счет фиксации момента выравнивания температур на поверхности измерительной ячейки и в исследуемой пробе молока. Исследуемую пробу помещают в измерительную камеру, нагревают до 41°С, измеряют скорость ультразвука в моменты времени, при которых приращение скорости распространения ультразвука в молоке равняется заданной величине - 10 кГц/с. Затем нагревают до 65°С на поверхности измерительной камеры и вновь измеряют скорость ультразвука в моменты времени, при которых приращение скорости распространения ультразвука в молоке равняется заданной величине - 10 кГц/с. Массовые доли жира и сухого обезжиренного остатка определяют по известным формулам, в которых используют измеренные значения скоростей ультразвука. Коэффициенты при измеряемых величинах и свободные члены уравнений определяют по результатам калибровки. 2 с.п. ф-лы, 3 ил.

чП111 11:н

.

SufdS tJjftSti

9ытсмнм %жирао

сома

HH JKiKua

( Стоп ) 4%ж

| Способ измерения массовой доли жира и сухого обезжиренного остатка в молоке | 1984 |

|

SU1341582A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения содержания молочного жира и сухого обезжиренного молочного остатка | 1973 |

|

SU461367A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-12-07—Публикация

1989-02-27—Подача