Изобретение относится к контрольно-измерительной технике, в частности к способам и устройствам для бесконтактного контроля качества винтовых поверхностей деталей машино- и приборостроения, и может быть использовано для автоматизированного контроля внешнего вида наружных и внутрених винтовых поверхностей деталей в крупносерийном и массовом производ- стве, для активного контроля и диагностики технологического оборудования, а также в измерительных роботах и сенсорных устройствах гибких автоматизированных производственных сие- тем.

Целью .изобретения является расширение функциональных возможностей за счет обеспечения одновременного.контроля формы винтовой поверхности.

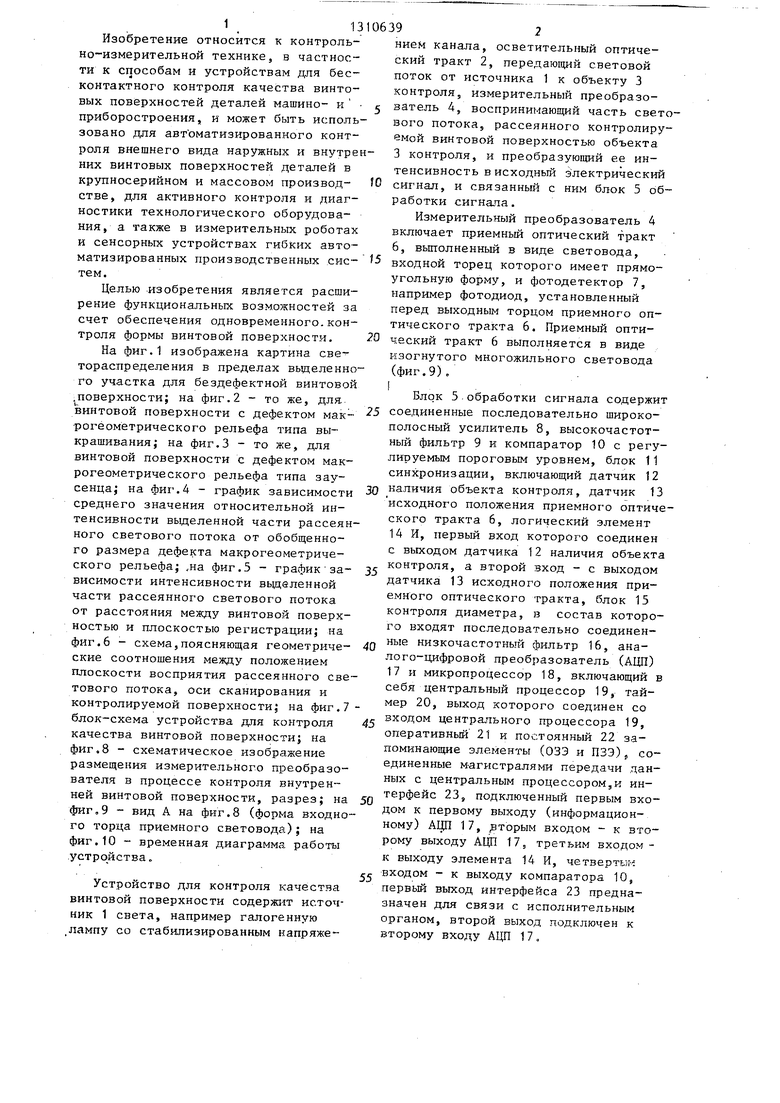

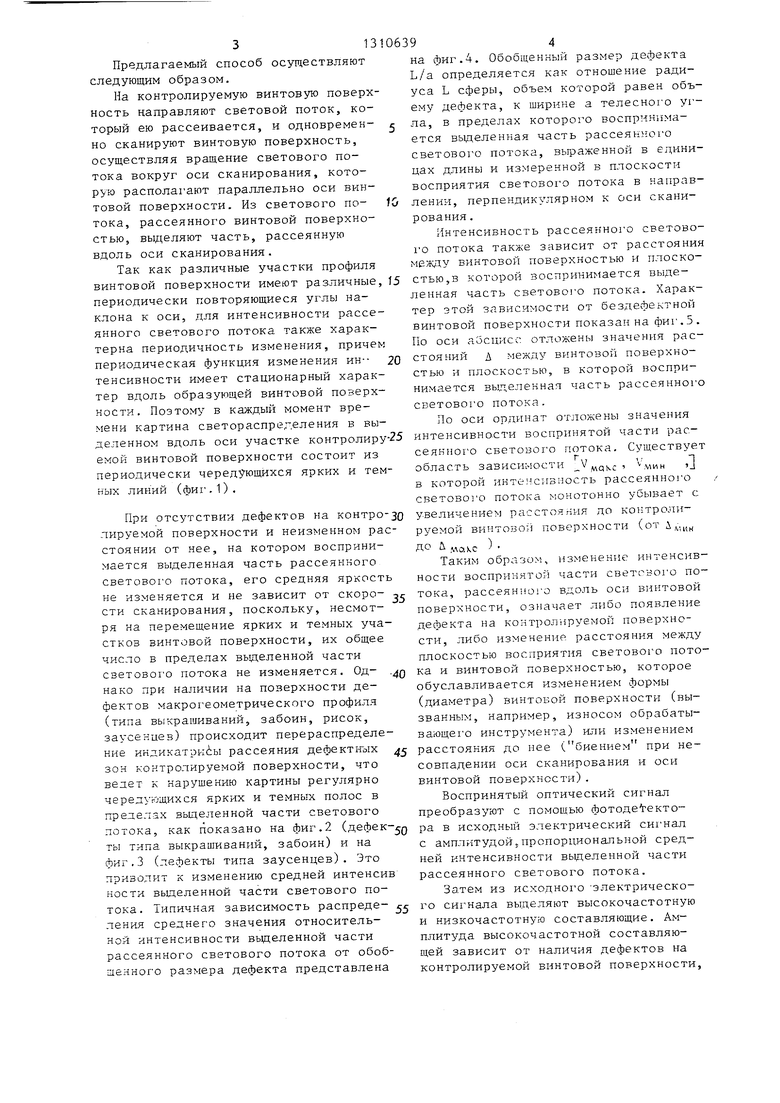

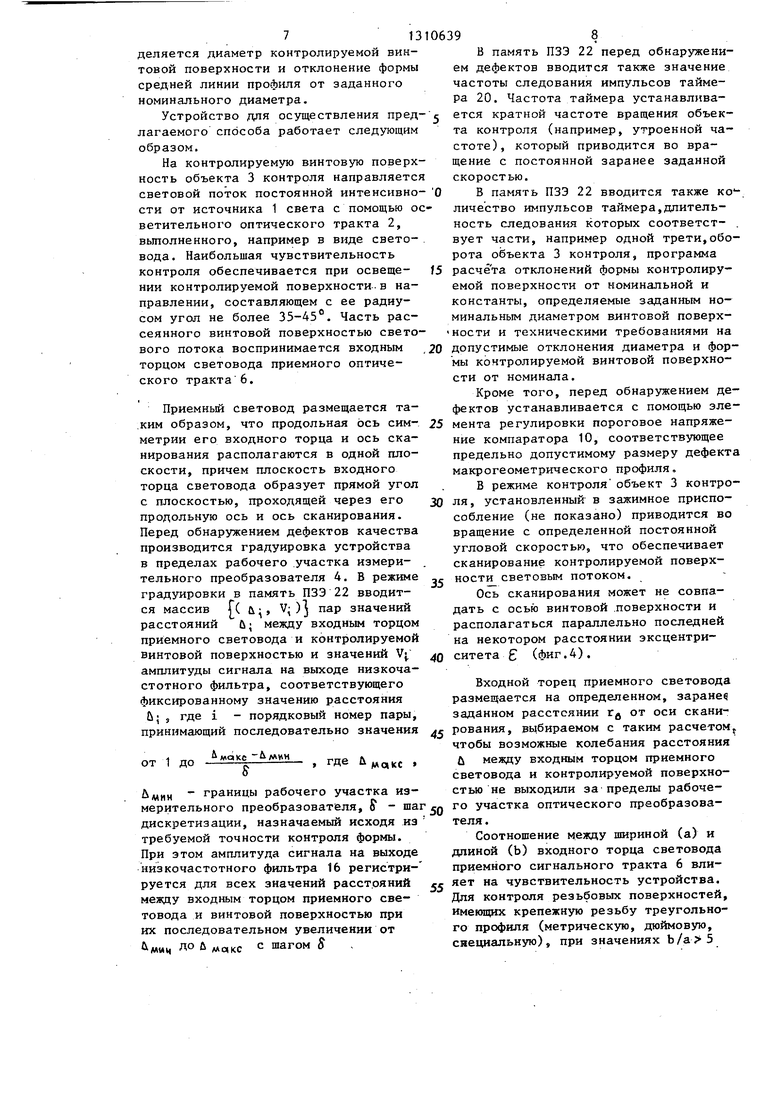

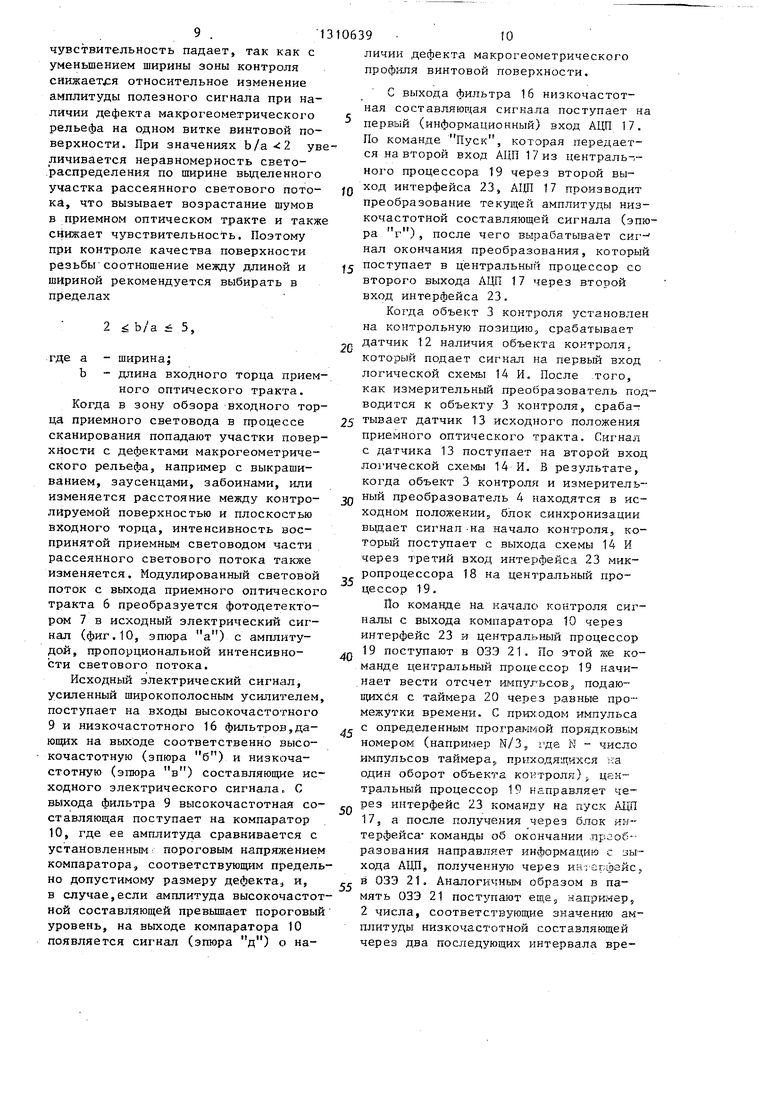

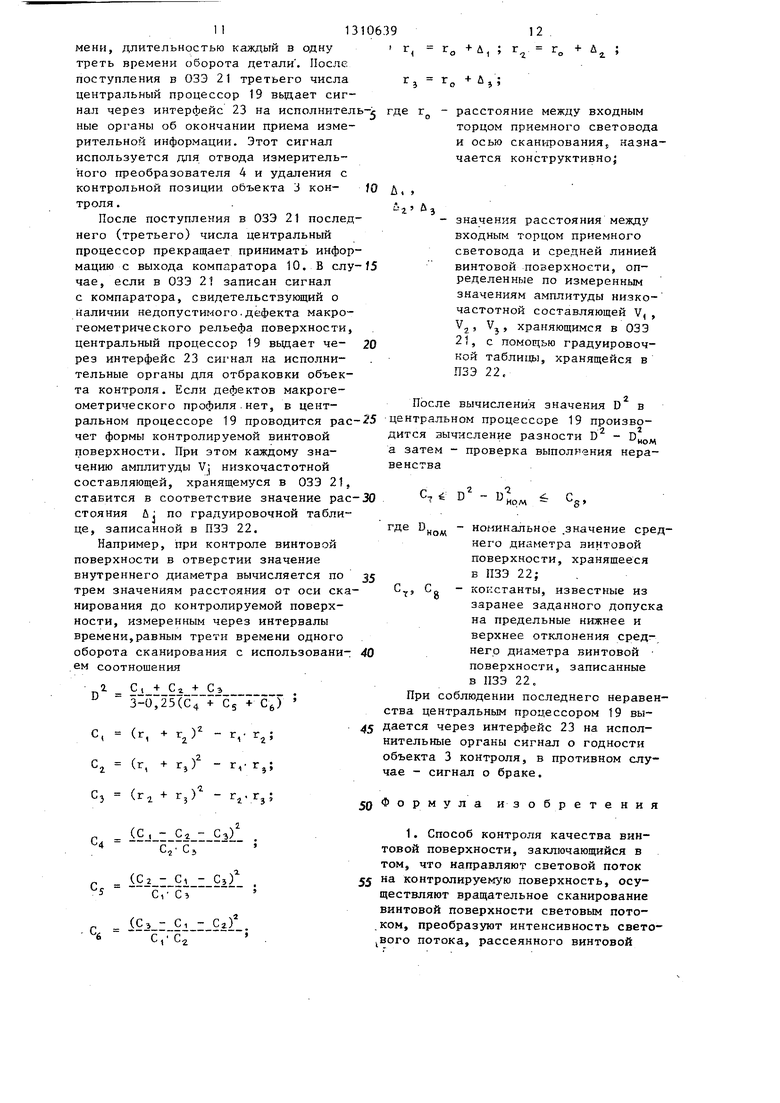

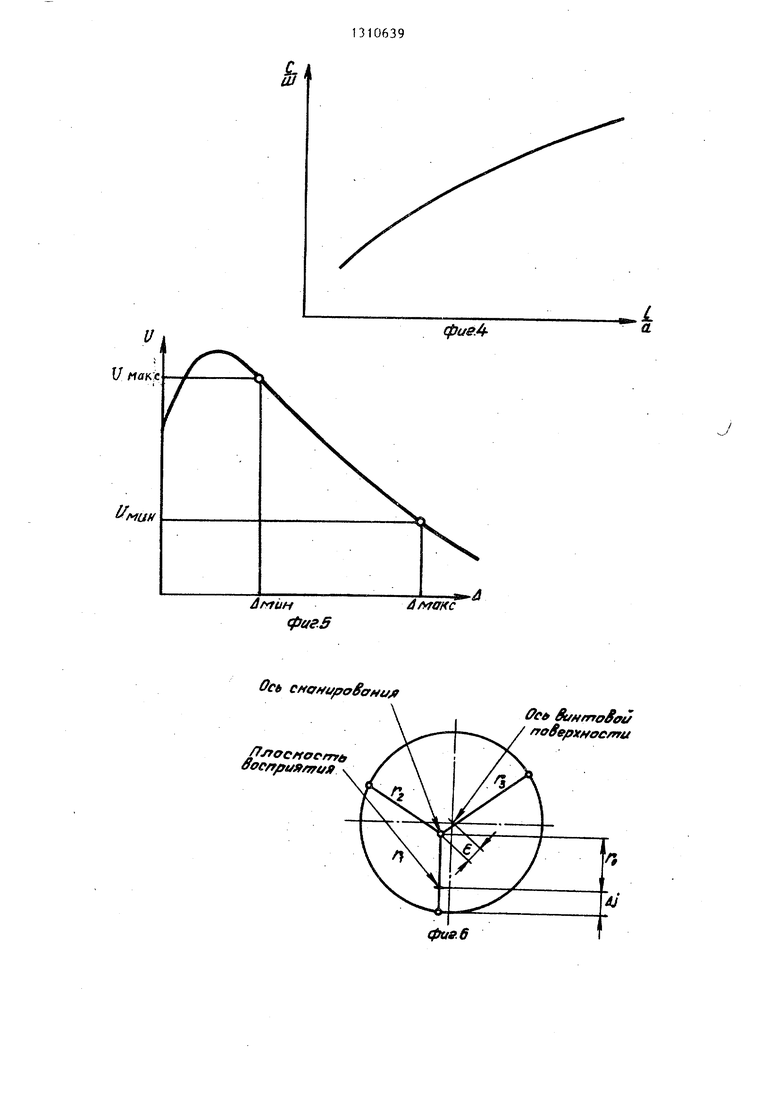

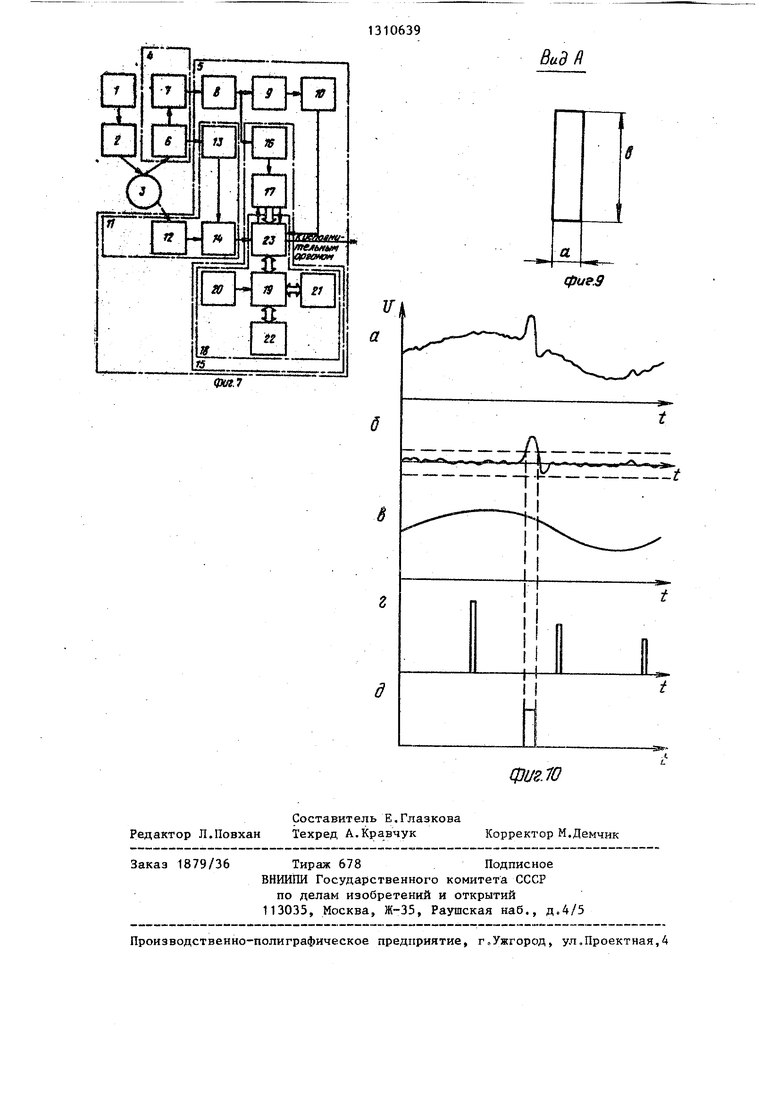

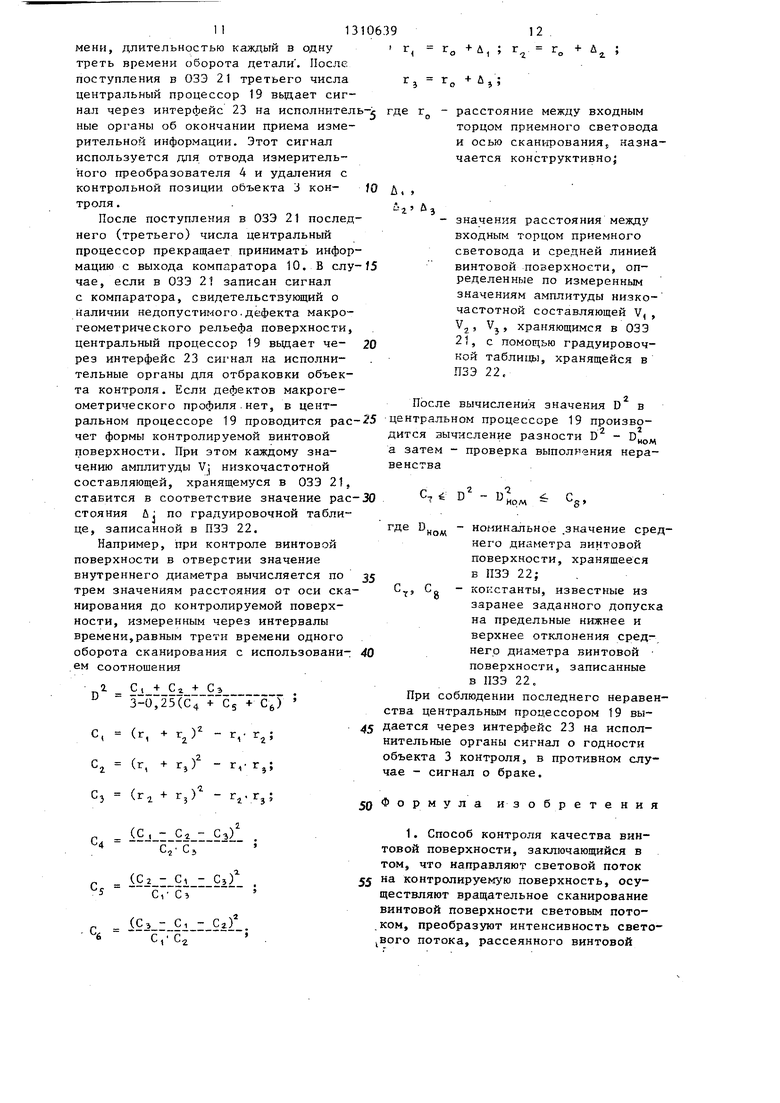

На фиг.1 изображена картина све- тораспределения в пределах вьщеленно го участка для бездефектной винтовой .поверхности; на фиг. 2 - то же, для. винтовой поверхности с дефектом мак- рогеометрического рельефа типа выкрашивания; на фиг.З - то же, для винтовой поверхности с дефектом мак- рогеометрического рельефа типа заусенца; на фиг.4 - график зависимости среднего значения относительной интенсивности выделенной части рассеянного светового потока от обобщенного размера дефекта макрогеометриче- ского рельефа; .на фиг.З - график за- висимости интенсивности вьщаленной части рассеянного светового потока от расстояния между винтовой поверхностью и плоскостью регистрации; на фиг.6 - схема,поясняющая геометриче- ские соотношения между положением плоскости восприятия рассеянного светового потока, оси сканирования и контролируемой поверхности; на фиг.7 блок-схема устройства для контроля качества винтовой поверхности; на фиг.З - схематическое изображение размещения измерительного преобразователя в процессе контроля внутренней винтовой поверхности, разрез; на фиг,9 - вид А на фиг.8 (форма входного торца приемного световода); на фиг.10 - временная диаграмма работы устройства

Устройство для контроля качества

винтовой поверхности содержит источник 1 света, например галогенную ,лампу со стабилизированным напряжением канала, осветительный оптический тракт 2, передающий световой поток от источника 1 к объекту 3 .контроля, измерительный преобразователь 4, воспринимающий часть светового потока, рассеянного контролируемой винтовой поверхностью объекта 3 контроля, и преобразующий ее интенсивность в исходный электрический сигнал, и связанны с ним блок 5 обработки сигнала.

Измерительный преобразователь 4 включает приемньш оптический тракт 6, выполненный в виде световода, входной торец которого имеет прямоугольную форму, и фотодетектор 7, например фотодиод, установленный перед выходным торцом приемного оптического тракта 6. Приемный оптический тракт 6 выполняется в виде изогнутого многожильного световода (фиг. 9)/

Блок 5 обработки сигнала содержит соединенные последовательно широкополосный усилитель 8, высокочастотный фильтр 9 и компаратор 10 с регулируемым пороговым уровнем, блок 11 синхронизации, включающий датчик 12 наличия объекта контроля, датчик 13 исходного положения приемного оптического тракта 6, логический элемент 14 И, первый вход которого соединен с выходом датчика 12 наличия объекта контроля, а второй вход - с выходом датчика 13 исходного положения приемного оптического тракта, блок 15 контроля диаметра, в состав которого входят последовательно соединенные низкочастотный фильтр 16, аналого-цифровой преобразователь (АЦП) 17 и микропроцессор 18, включающий в себя центральный процессор 19, таймер 20, выход которого соединен со входом центрального процессора 19, оперативный 21 и постоянный 22 запоминающие элементы (ОЗЭ и ПЗЭ) соединенные м-агистралями передачи данных с центральным процессором,и интерфейс 23, подключенный первым входом к первому выходу (информационному) АЦП 17, ,Е:торым входом - к второму выходу А1Щ 17, третьим входом- к выходу элемента 14 И, четвертыг-; входом - к выходу компаратора 10, первьй выход интерфейса 23 предназначен для связи с исполнительным органом, второй выход подключен к второму входу АЦП 17.

Предлагаемый способ осуп ествляют следующим образом.

На контролируемую винтовую поверхность направляют световой поток, который ею рассеивается, и одновремен- но сканируют винтовую поверхность, осуществляя вращение светового потока вокруг оси сканирования, которую располагают параллельно оси винтовой поверхности. Из светового по- тока, рассеянного винтовой поверхностью, вьщеляют часть, рассеянную вдоль оси сканирования.

Так как различные участки профиля винтовой поверхности имеют различные, периодически повторяющиеся углы наклона к оси, для интенсивности рассеянного светового потока также характерна периодичность изменения, причем периодическая функция изменения ин-- тенсивности имеет стационарный характер вдоль образующей винтовой поверхности. Поэтому в каждый момент времени картина светораспределения в выделенном вдоль оси участке контролиру-25 интенсивности воспринятой части расемои винтовой поверхности состоит из периодически чередующихся ярких и темных линий (фиг.1).

При отсутствии дефектов на контро лируемой поверхности и неизменном ра стоянии от нее, на котором воспринимается выделенная часть рассеянного светового потока, его средняя яркост не изменяется и не зависит от скорости сканирования, поскольку, несмотря на перемещение ярких и темных участков винтовой поверхности, их общее число в пределах выделенной части световог о потока не изменяется. Однако при наличии на поверхности дефектов макрогеометрического профиля (типа выкрашиваний, забоин, рисок, заусенцев) происходит перераспределение индикатрисы рассеяния дефектных зон контролируемой поверхности, что ведет к нарушению картины регулярно чередующихся ярких и темных полос в пределах выделенной части светового потока, как показано на фиг.2 (дефек ты типа выкрашиваний, забоин) и на фиг,3 (дефекты типа заусенцев). Это приводит к изменению средней интенси ности выделенной части светового по

тока. Типичная зависимость распреде- го сигнала выделяют высокочастотную

ления среднего значения относительной интенсивности выделенной части рассеянного светового потока от обобщенного размера дефекта представлена

на фиг.4. Обобщенный размер дефекта L/a определяется как отношение радиуса L сферы, объем которой равен объему дефекта, к ширине а телесного yi - ла, в пределах которого воспринимается выделенная часть рассеянного светового потока, выраженной в единицах длины и измеренной в плоскости восприятия светового потока в направлении, перпендикулярном к оси сканирования .

Интенсивность рассеянного светового потока также зависит от расстояния между винтовой поверхностью и плоскостью,в которой воспринимается выделенная часть светового потока. Характер этой зависимости от бездефектной винтовой поверхности показан на фиг.5. По оси абсцисс отложены значения расстояний Д между винтовой поверхностью и плоскостью, в которой воспринимается выделенная часть рассеянного светового потока.

По оси ординат отложены значения

сеяь ног о световог о потока. Существует область зависиьюсти V,g,,., ,н 1

5

0

зо увеличением рас - руемой винтовой 0

в которой интенсивность рассеянного светового потока монотонно убывает с тояния до контроли- поверхности (от A,V,HH

Д Ь моле )

Таким образом, изменение интенсивности воспринятой части светового потока, рассеянио о вдоль оси виь товой поверхности, означает либо появление дефекта на контролируемой поверхности, либо изменение расстояния между плоскостью восприятия светового потока и винтовой поверхностью, которое обуславливается изменением формы (диаметра) винтовой поверхности (вызванным, например, износом обрабатывающего инструмента) или изменением расстояния до нее (биением при несовпадении оси сканирования и оси винтовой поверхности).

Воспринятый оптический сигнал преобразуют с помощью фотоде гекто- ра в исходный электрический сигнал с амплитудой,пропорциональной средней интенсивности вьщеленной части рассеянного светового потока.

Затем из исходного электрическои низкочастотную составляющие. Амплитуда высокочастотной составляющей зависит от наличия дефектов на контролируемой винтовой поверхности,

la амплитуда низкочастотной - от расстояния между плоскостью восприятия рассеянного светового потока и контролируемой винтовой поверхностью.

Частота сигнала определяется шириной фронта нарастания импульса интенсивности.

Частота пульсаций интенсивности сигнала из-за биения расстояния между

контролируемой поверхностью и плоско- 10 дефектов контролируемой винтовой постью. восприятия рассеянного светового потока обусловлена частотой вращения детали и определяется отношением V/D, где V - линейная скорость

сканирования поверхности световым по- f5 чего участка от U д,„ц до и д,;. TOKOMJ D ее диаметр.

При наличии дефекта макрогеометри- ческого рельефа поверхности ширина фронта нарастания импульса интенсивности определяется отношением v/u ., 20 где Д - расстояние между контролируемой поверхностью и плоскостью восприятия рассеянного светового потока. Таким образом,частота изменения

амплитуды сигнала вследствие неточной 5 установки детали или изменения ее формы меньше, чем частота изменения амплитуды сигнала из-за наличия дефектов на контролируемой поверхности в iTD/u раз.30

О наличии дефектов поверхности судят следующим образом.

Амплитуда высокочастотной составляющей коррелирует с обобщенным размером дефекта на контролируемой вин- 35 товой поверхности. Характер этой зависимости устанавливают .при контроле эталонных деталей, содержащих на винтовой поверхности дефекты определенного, заранее известного размера. 40

Перед выявлением дефектов контролируемой винтовой поверхности определяют значение амплитуды высокочастотной составляющей, соответствующее деталям с предельно допустимыми по раз- 45 мерам эталонным дефектам макрогеомет- рического рельефа винтовой поверхности. Это значение амплитуды выбирают в качестве порогового для осуществления амплитудной селекции. В процессе 50 контроля амплитуду высокочастотной составляющей исходного электрического сигнала сравнивают с пороговым значением. Заключение о наличии на контролируемой винтовой поверхности не- 55 допустимых дефектов макрогеометриче- ского рельефа делают в том случае, когда амплитуда вьщеленной из исходного сигнала высокочастотной составверхности регистрируют амплитуду кочастотной составляющей сигнала различных расстояниях д , измен значение расстояния в пределах р

кретно с шагом 5 , где и дд„„ , Ь Л101КС соответственно нижняя и верхняя границы рабочего участка шаг дискретизации, который назна в соответствии с требуемой точно измерения расстояния и

По множеству зарегистрированн пар значений | (V,- , U; ) , где мер i принимает значение от 1 до

МУ1Н

для любого значен

амплитуды низкочастотной составл щей Vj , в пределах рабочего диап на изменения амплитуд V;,,;, S определяют натуральное число К т кое, при котором обеспечивается

равенство V|, в соответствие

Vj ё

V

И ста

значение расстоян i UK ймн„ + (К - 1) .

Таким образом, определяют рас яние Г между контролируемой пов ностью и осью сканирования (фиг.

J

U

У

где Гд - расстояние ме;Еду осью с нирования и плоскостью, которой воспринимают ча рассеянного световог о п тока, задается постоянн в процессе контроля; и;- расстояние между плоско в которой воспринимают рассеянного светового п ка, и контролируемой по .ностью, определенное по меренному значению ампл низкочастотной состалля

По измеренным значениям расст rj между осью сканирования и кон руемой поверхностью с помощью из ных геометрических соотношений о

ляющей превьплает установленный пороговый уровень.

Значение амплитуды низкочастотной составляющей, выделенной из исходного электрического сигнала, соответствует расстоянию между контролируемой винтовой поверхностью и плоскостью, в которой воспринимается рассеянный световой поток. Перед обнаружением

чего участка от U д,„ц до и д,;.

верхности регистрируют амплитуду низкочастотной составляющей сигнала при различных расстояниях д , изменяя значение расстояния в пределах рабодискретно с шагом 5 , где и дд„„ ,, Ь Л101КС соответственно нижняя и верхняя границы рабочего участка;6 - шаг дискретизации, который назначают в соответствии с требуемой точностью измерения расстояния и

По множеству зарегистрированных пар значений | (V,- , U; ) , где номер i принимает значение от 1 до

МУ1Н

для любого значения

амплитуды низкочастотной составляющей Vj , в пределах рабочего диапазона изменения амплитуд V;,,;, определяют натуральное число К такое, при котором обеспечивается не

равенство V|, в соответствие

Vj ё

V

И ставят

значение расстояния i UK ймн„ + (К - 1) .

Таким образом, определяют расстояние Г между контролируемой поверхностью и осью сканирования (фиг.4):

J

U

У

где Гд - расстояние ме;Еду осью сканирования и плоскостью, в которой воспринимают часть рассеянного световог о потока, задается постоянным в процессе контроля; и;- расстояние между плоскостью, в которой воспринимают часть рассеянного светового потока, и контролируемой поверх- .ностью, определенное по измеренному значению ампл лтуды низкочастотной состалляющей.

По измеренным значениям расстояния rj между осью сканирования и контролируемой поверхностью с помощью известных геометрических соотношений опре713

деляется диаметр контролируемой винтовой поверхности и отклонение формы средней линии профиля от заданного номинального диаметра.

Устройство для осуществления предлагаемого способа работает следующим образом.

На контролируемую винтовую поверхность объекта 3 контроля направляется световой поток постоянной интенсивно- сти от источника 1 света ветительного оптического

с помощью ОС тракта 2,

вьтолненного, например в виде свето- вода. Наибольшая чувствительность контроля обеспечивается при освещении контролируемой поверхностив направлении, составляющем с ее радиусом угол не более 35-45°. Часть рассеянного винтовой поверхностью свето

вого потока воспринимается входным торцом световода приемного оптического тракта 6.

Приемный световод размещается та- .ким образом, что продольная ось сим- 25 метрии его входного торца и ось сканирования располагаются в одной плоторца световода образует прямой угол с плоскостью, проходящей через его продольную ось и ось сканирования. Перед обнаружением дефектов качества производится градуировка устройства в пределах рабочего участка измерительного преобразователя 4. В режиме градуировки в память ПЗЭ 22 вводится массив Г( U;, V) пар значений расстояний U между входным торцом приемного световода и контролируемой Винтовой поверхностью и значений V;. амплитуды сигнала на выходе низкочастотного фильтра, соответствующего фиксированному значению расстояния Ь; 5 где i - порядковый номер пары, принимающий последовательно значения

от 1 до

WOKC

где U

мин границы рабочего участка измерительного преобразователя, В - шаг дискретизации, назначаемый исходя из требуемой точности контроля формы. При этом амплитуда сигнала на выходе низкочастотного фильтра 16 регистри- руется для всех значений расстояний меяаду входным торцом приемного световода и винтовой поверхностью при их последовательном увеличении от

ммц

до U

wo(KC

с шагом

8

с

я- О

С-

. f5

,20

25

В память ПЗЭ 22 перед обнаружением дефектов вводится также значение частоты следования импульсов таймера 20. Частота таймера устанавливается кратной частоте вращения объекта контроля (например, утроенной частоте), который приводится во вращение с постоянной заранее заданной скоростью.

В память ПЗЭ 22 вводится также личество импульсов таймера,длительность следования которых соответствует части, например одной трети,оборота объекта 3 контроля, программа расчёта отклонений формы контролируемой поверхности от номинальной и константы, определяемые заданным номинальным диаметром винтовой поверхности и техническими требованиями на допустимые отклонения диаметра и формы контролируемой винтовой поверхности от номинала.

Кроме того, перед обнаружением дефектов устанавливается с помощью зле- мента регулировки пороговое напряжение компаратора 10, соответствующее предельно допустимому размеру дефекта макрогеометрического профиля.

В режиме контроля объект 3 контроля, установленный в зажимное приспособление (не показано) приводится во вращение с определенной постоянной угловой скоростью, что обеспечивает сканирование контролируемой поверхности световым потоком.

Ось сканирования может не совпадать с осью винтовой .поверхности и располагаться параллельно последней на некотором расстоянии эксцентриситета (фиг.4).

Входной торец приемного световода размещается на определенном, заранеч заданном расстоянии Гд от оси скани f рования, выбираемом с таким расчетом чтобы возможные колебания расстояния U между входным торцом приемного световода и контролируемой поверхностью не выходили за-пределы рабочего участка оптического преобразователя.

Соотношение между шириной (а) и длиной (Ь) входного торца световода приемного сигнального тракта 6 влиff яет на чувствительность устройства. Для контроля резьбовых поверхностей, имеющих крепежную резьбу треугольного профиля (метрическую, дюймовую, специальную), при значениях

30

35

40

50

9 .13

чувствительность падает, так как с уменьшением ширины зоны контроля снижается относительное изменение амплитуды полезного сигнала при наличии дефекта макрогеометрического рельефа на одном витке винтовой поверхности. При значениях Ъ/а 2 увеличивается неравномерность свето- распределения по ширине выделенного

участка рассеянного светового потока, что вызывает возрастание шумов в приемном оптическом тракте и также снижает чувствительность. Поэтому при контроле качества поверхности резьбы соотношение между длиной и шириной рекомендуется выбирать в пределах

2 и Ь/а : 5,

где а - ширина;

b - длина входного торца приемного оптического тракта.

Когда в зону обзора входного торца приемного световода в процессе сканирования попадают участки поверхности с дефектами макрогеометрического рельефа, например с выкрашиванием, заусенцами, забоинами, или изменяется расстояние между контролируемой поверхностью и плоскостью входного торца, интенсивность воспринятой приемным световодом части рассеянного светового потока также изменяется. Модулированный световой поток с выхода приемного оптического тракта 6 преобразуется фотодетектором 7 в исходный электрический сигнал (фиг.10, эпюра а) с амплитудой, пропорциональной интенсивности светового потока.

Исходный электрический сигнал, усиленный широкополосным усилителем, поступает на входы высокочастотного 9 и низкочастотного 16 фильтров,дающих на выходе соответственно высокочастотную (эпюра б) и низкочастотную (эпюра в) составляющие исходного электрического сигнала. С выхода фильтра 9 высокочастотная составляющая поступает на компаратор 10, где ее амплитуда сравнивается с установленным пороговым напряжением компаратора 5 соответствующим предельно допустимому размеру дефекта, и, в случае,если амплитуда высокочастотной составляющей превышает пороговый уровень, на выходе компаратора 10 появляется сигнал (эпюра д) о на10639 -10

личин дефекта макрогеометрического проф:-шя винтовой поверхности.

С выхода фильтра 16 низкочастотная составляющая сигнала поступает на

первый (информационный) вход АЦП 17. По команде Пуск, которая передается на второй вход АЦП 17 из централь-,- ного процессора 19 через второй выJQ ход интерфейса 23, А1Щ 17 производит преобразование текущей амплитуды низкочастотной составляющей сигнала (эпюра г), после чего вырабатывает сиг- нал окончания преобразования, который

j поступает в центральный процессор со второго выхода АЦП 17 через второй вход, интерфейса 23.

Когда объект 3 контроля установлен на контрольную позицию срабатывает

,„ датчик 12 наличия объекта контроля, который подает сигнал на первый вход логической схемы 14 И, После .того, как измерительньш преобразователь подводится к объекту 3 контроля, сраба25 тывает датчик 13 исходного положения приемного оптического тракта. Сигнал с датчика 13 поступает на второй вход логической схемы 14 И. В результате, когда объект 3 контроля и измерительJ0 ный преобразователь 4 находятся в исходном положении, блок синхронизации вьщает сигнал -на начало контроля, который поступает с выхода схемы 14 И через третий вход интерфейса 23 микропроцессора 18 на центральный процессор 19.

По команде на начало контроля сигналы с выхода компаратора 10 через интерфейс 23 и центральный процессор

35

40

45

50

55

19 поступают в ОЗЭ 21. По этой же команде центральный процессор 19 начинает вести отсчет ю-тульсов, подающихся с таймера 20 через равные промежутки времени. С прнх.одом импульса с определенным программой порядковым номером (например N/3;, где N - число импульсов таймера,, приходящихся 1;а один оборот объекта кок-троля) цен- тральны:й процессор 19 направляет через интерфейс 23 команду на пуск АЦП 17, а после получения через блок интерфейса команды об окончании лреоб- разования направляет информацию с зы- хода АЕД, полученную через ингсрфайс, в ОЗЭ 21. Аналогичным образом в память ОЗЭ 21 поступают еще, nanpHi- ep, 2 числа, соответствующие значению амплитуды низкочастотной составляющей через два последующих интервала вре19 поступают в ОЗЭ 21. По этой же команде центральный процессор 19 начинает вести отсчет ю-тульсов, подающихся с таймера 20 через равные промежутки времени. С прнх.одом импульса с определенным программой порядковым номером (например N/3;, где N - число импульсов таймера,, приходящихся 1;а один оборот объекта кок-троля) цен- тральны:й процессор 19 направляет через интерфейс 23 команду на пуск АЦП 17, а после получения через блок интерфейса команды об окончании лреоб- разования направляет информацию с зы- хода АЕД, полученную через ингсрфайс, в ОЗЭ 21. Аналогичным образом в память ОЗЭ 21 поступают еще, nanpHi- ep, 2 числа, соответствующие значению амплитуды низкочастотной составляющей через два последующих интервала вреч

л., ii, u.

n1310639

мени, длительностью каждый в одну треть времени оборота детали . После поступления в ОЗЭ 21 третьего числа центральный процессор 19 вьдает сигнал через интерфейс 23 на исполнитель-j где г ные органы об окончании приема измерительной информации. Этот сигнал используется для отвода измерительного преобразователя 4 и удаления с контрольной позиции объекта 3 кон- fO троля.

После поступления в ОЗЭ 21 последнего (третьего) числа центральный процессор прекращает принимать информацию с выхода компаратора 10. В слу-f5 чае, если в ОЗЭ 21 записан сигнал с компаратора, свидетельствующий о наличии недопустимого.дефекта макро- геометрического рельефа поверхности, центральный процессор 19 вьщает че- 20 рез интерфейс 23 сигнал на исполнительные органы для отбраковки объекта контроля. Если дефектов макроге- ометрического профиля.нет, в цент+ Д,

12

г„

+ Д,

+ U

J

расстояние между входным торцом приемного световода и осью скан -1рования5 назна чается конструктивно;

- значения расстояния между входным торцом приемного световода и средней линией винтовой поверхности, определенные по измеренным значениям амплитуды низкочастотной составляющей V, , Vj, Vj, храняющимся в ОЗЭ 21, с помощью градуировоч- ной табли1В 1, хранящейся в ПЗЭ 22,

После вычисления значения D в

ральном процессоре 19 проводится рас-25 центральном процессоре 19 произвоЛ; по градуировочной табли- записанной в ПЗЭ 22.

чет формы контролируемой винтовой поверхности. При этом каждому значению амплитуды Vj низкочастотной составляющей, хранящемуся в ОЗЭ 21, ставится в соответствие значение рас-30 стояния це.

Например, при контроле винтовой поверхности в отверстии значение внутреннего диаметра вычисляется по трем значениям расстояния от оси сканирования до контролируемой поверхности, измеренным через интервалы времени,равным трети времени одного оборота сканирования с использовани- 40 ем соотношения

ном

дится вычисление разности D - D а затем - проверка выполнения неравенства

С7

2 1

D UHOM

6 С

8

35

7

8

где - номинальное .значение сре него диаметра винтовой поверхности, хранящееся в ПЗЭ 22j - константы, известные из

заранее заданного допуск на предельные нижнее и верхнее отклонения среднего диаметра винтовой поверхности, записанные в ПЗЭ 22.

D

С,

3-0725(С4 + Сд + С)

(г, (г,

г,)

г, Г

- г.

S

(г, г,)

- г.

С.

С - с

с,

Cj

с. Сз

ICj . с, Съ

( Cz) г Г

Ь, 2

+ Д,

12

г„

+ Д,

ч

е г

+ U

J

расстояние между входным торцом приемного световода и осью скан -1рования5 назначается конструктивно;

u.

г

- значения расстояния между входным торцом приемного световода и средней линией винтовой поверхности, определенные по измеренным значениям амплитуды низкочастотной составляющей V, , Vj, Vj, храняющимся в ОЗЭ 21, с помощью градуировоч- ной табли1В 1, хранящейся в ПЗЭ 22,

После вычисления значения D в

ном

дится вычисление разности D - D а затем - проверка выполнения неравенства

2 1

D UHOM

6 С

8

7

8

где - номинальное .значение среднего диаметра винтовой поверхности, хранящееся в ПЗЭ 22j - константы, известные из

заранее заданного допуска на предельные нижнее и верхнее отклонения среднего диаметра винтовой поверхности, записанные в ПЗЭ 22.

При соблюдении последнего неравенства центральным процессором 19 вы- дается через интерфейс 23 на исполнительные органы сигнал о годност объекта 3 контроля, в противном случае - сигнал о браке.

ормула изобретения

1. Способ контроля качества винтовой поверхности, заключающийся в том, что направляют световой поток 55 на контролируемую поверхность, осуществляют вращательное сканирование винтовой поверхности световым пото- ,ком, преобразуют интенсивность свето- вого потока, рассеянного винтовой

поверхностью, в исходный электрический сигнал с амплитудой, пропорциональной интенсивности, и по изменению интенсивности.рассеянного светового потока во времени судят о на- личин дефектов макрогеометрического рельефа винтовой поверхности, отличающийся тем, что, с целью расширения функциональных возможностей, при выполнении операции преобразования интенсивности светового потока в исходный электрический сигнал из светового потока выделяют интегральную часть, рассеянную вдоль образующей винтовой поверхности, за- тем из исходного электрического сигнала выделяют составляющие, высокочастотную и низкочастотную, и для ка каждой составляющей проводят измерение амплитуды, о наличии дефектов макрогеометрического рельефа винтовой поверхности судят по изменению амплитуды высокочастотной составляющей, а о форме винтовой поверхности судят по амплитуде низкочастотной составляющей.

2. Устройство для контроля качества винтовой поверхности, содержащее птически связанные источник све-30 того высота и ширина входного торца

та и осветительный оптический тракт, измерительный преобразователь в виде приемного световодного тракта и фотодетектора, блок обработки сигнала, соединенный с выходом фотодетектора и включающий микропроцессор с интерфейсом, имеющим выход для подключения к исполнительным органам,

аналого-цифровой преобразователь, у которого первый выход связан с первым входом интерфейса, и компаратор с регулируемым порог овым напряжением, отличающееся тем, что с целью расширения функциональных возможностей, блок обработки сиг нала снабжен последовательно соединенными широкополосным усилителем и высокочастотным фильтром, соединяющими выход фотодетектора с входом компаратора, схемой контроля диаметра, содержащей низкочастотный фильтр вход которого соединен с выходом широкополосного усилителя,а выход - с входом аналого-цифрового преобразователя, подключенного вторым входом вторым выходом соответственно к второму выходу и второму входу интерфейса, третий вход которого соединен с выходом компаратора, входной торец приемного световодного тракта имеет линейно-матричную структуру.

3. Устройство по п.2, отличающее ся тем, что, с целью обеспечения контроля внутренних резьбовых поверхностей, приемный оптический тракт выполнен в виде изох ну- того мног ожильного световода, у ко

приемного оптического торца связаны соотношением

2 i Ь/а 5,

где а - 1иирина;

b - высота входног о торца приемного оптического тракта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля дефектов оптических деталей | 1990 |

|

SU1712843A1 |

| Способ контроля дефектов на плоской отражающей поверхности и устройство для его осуществления | 1989 |

|

SU1786406A1 |

| Волоконно-оптический датчик для контроля дефектов поверхности в глухих отверстиях | 1983 |

|

SU1167424A1 |

| Устройство для контроля дефектов поверхностей оптических деталей | 1985 |

|

SU1242780A1 |

| Устройство для обнаружения дефектов в прозрачных изделиях | 1986 |

|

SU1383170A1 |

| Оптико-электронное устройство контроля качества поверхности изделия | 1985 |

|

SU1359675A1 |

| Волоконно-оптический зонд доплеровского анемометра | 1983 |

|

SU1151089A1 |

| Устройство для контроля качества поверхности цилиндрических отверстий | 1989 |

|

SU1714351A1 |

| АВТОМАТИЧЕСКИЙ ИЗМЕРИТЕЛЬ НЕОДНОРОДНОСТЕЙ ПОВЕРХНОСТИ ОБЪЕКТА | 1971 |

|

SU319840A1 |

| Устройство для контроля качества наружной резьбы | 1991 |

|

SU1803735A1 |

Изобретение относится к контрольно-измерительной технике. Целью изобретения является расширение функциональных возможностей за счет обеспечения контроля формы винтовой поверхности и внутренних резьбовых поверхностей. Способ позволяет за счет вьщеления интегральной части информационного светового потока от поверхности объекта 3 контроля и раз- дель.ного анализа ее высокочастотной и низкочастотной составляюпзих определять как дефекты макрогеометриче- ского рельефа винтовой поверхности, faK и форму винтовой поверхности.Интегральную часть светового потока можно получить с помощью приемного световодного тракта 6, имеющего линейно-матричную структуру. Приемный световодный тракт 6 устанавливается относительно объекта 3 на начальном заданном расстоянии ij. Структура тракта 6 может быть образована изогнутым многожильным световодом.2 с.п. и 1 з.п, ф-лы. 10 ил. i (Л Ос CffOffU/W ffUf фи9.В

ф1/г. 1

срие.2

фиг.З

/

Ось CHtyffi/pogffffifjf

f OCffOfrrrtt oocffpt/f mt/Jt

Л Sufffno at/ froffepxf ffc/irtf

фи.6

Вид ft

Составитель Е.Глазкова Редактор Л.Повхан Техред А.Кравчук Корректор М.Демчик

1879/36

Тираж 678Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул,Проектная,4

ф1/г.Ю

| Заявка ФРГ № 3306194, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-15—Публикация

1985-06-19—Подача