Изобретение относится к электро- - технике, а именно к технологии изготовления плоских электронагревателей, работающих при температуре до 700 С.

Цель изобретения - снижение технологических отходов при изготовлении нагревателя с изоляцией из слюдопласта на фосфатном связующем.

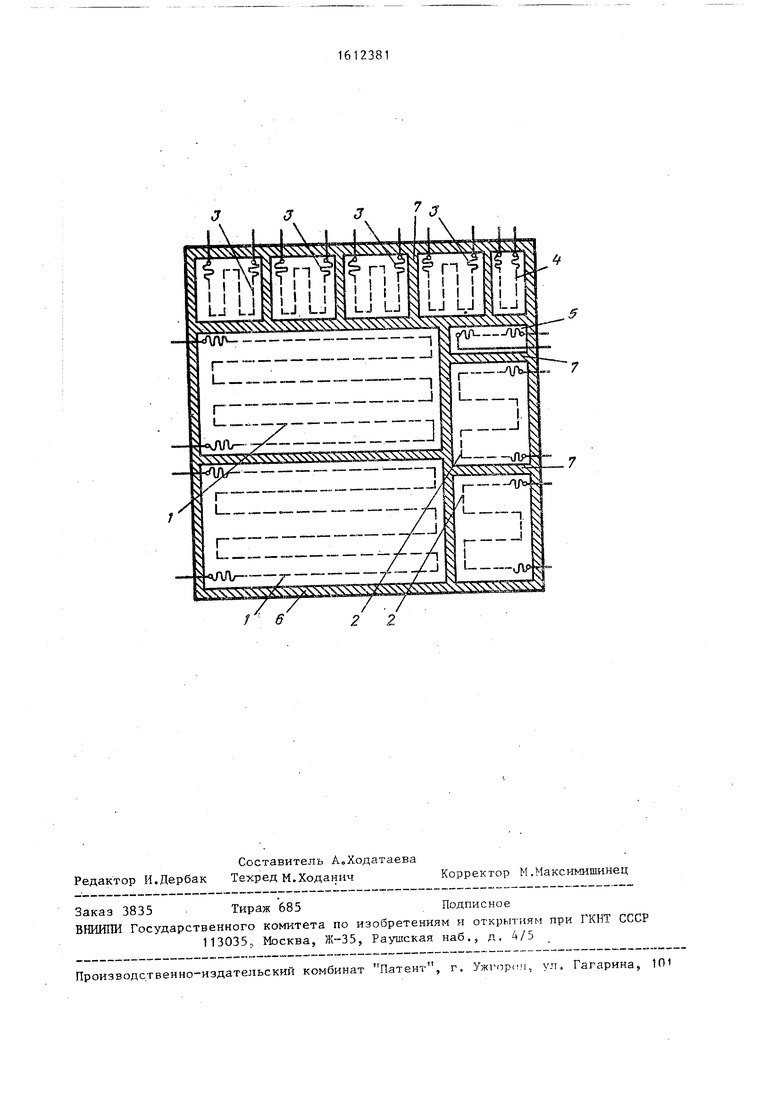

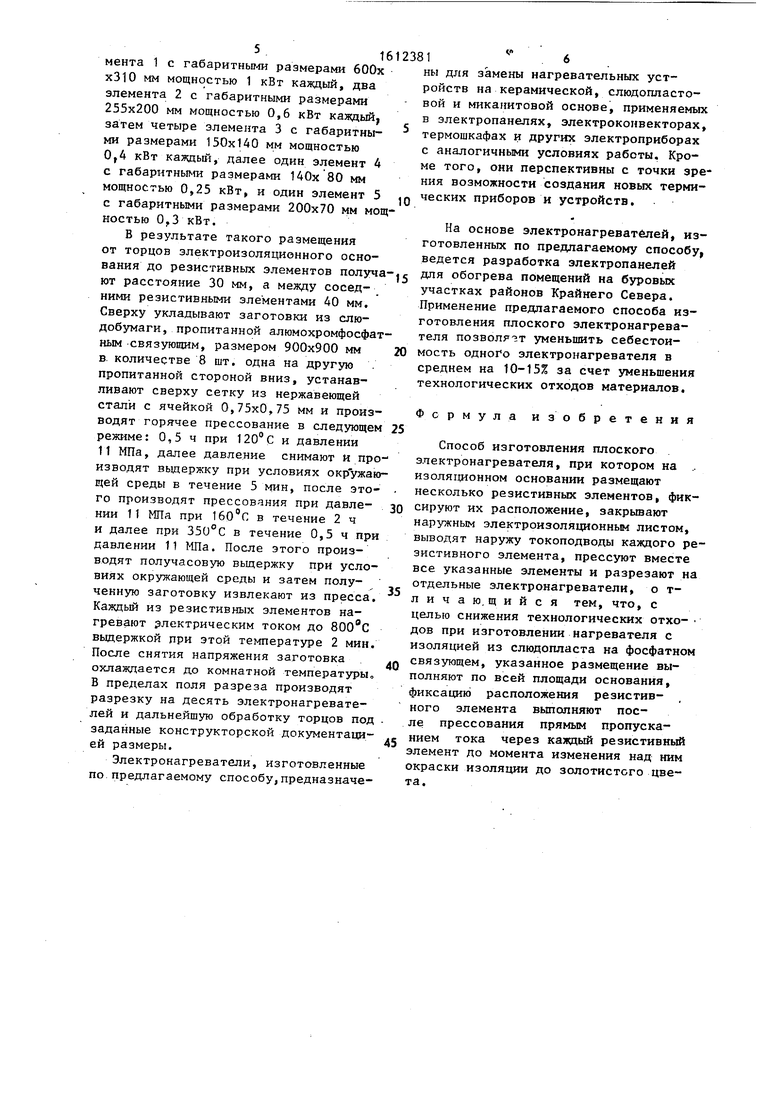

На чертеже показано размещение на одном электроизоляционном основании нескольких резистивных элементов различного размера,

Резистивные элементы 1 5 размещены на основании 6 о После пропуска- 1ШЯ тока через каждый резистивньй

элемент 1-5 последовательно на разное время, определяемое моментом изме- нения цвета верхнего листа изоляции, проявляется (экспонируется) на поверхности нагревателя каждый резистивный элемент 1 - 5, а промежутки (темные участки) являются линиями 7 разреза. По предлагаемому способу пригодно лишь фосфатное связующее для пропитки слюдопластового материала основания, .так как применение кремнийорганичес- ких связующих с последующей деструкцией само по себе приводит к изменению цвета и невозможности дальнейшего экспонирования. Кроме этого, фосCD

tmmi.

N)

СО

00

фатное 1:вязующее более чем в 10 раз дешевле, а также не выделяет токсич- веществ во время технологическо-- Г О процесса.

Температура. 700°С является необходимой . для получения золотистого цвета (людопластовой поверхности при |з(кспонировании, а температура 800 С Обусловлена предельно термомеханичес- йой прочностью слюДоматериала.

Электронагреватели могут изготав- Пиваться предлагаемым способом мощностью от 50 до 1500 Вт, причем расположение резистивных элементов различной мощности на одном электро-, изоляционном основании не. ограничива- $тся. Нагрев каждого резистивного ;4лемента производится в отдельности от источника тока, причем ток подает- ся в отдельности на каж;:1;ьй: резистив- иый элемент на разное время, определяемое моментом изменения цвета верхней изоляции.

Значение тока и время его прохож- дения через резистивный элемент устанавливаются автоматически. Оператор .яишь подсоединяет быстросъемные зажимы источника тока к выводам резистив Ных элементов, включая подачу т-ока, и Отсоединяет резистивные элементы от Источника тока после окончания операции экспонирования. Суммарное время операции экспонирования (коммутация, выдержка при.температуре и отсоедине :ние) не. превышает 6 ьтн на все элеметы, расположенные на одном электроизоляционном основании. .При изготовлении каждого.электронагревателя в о .дельности технологическое время сое- тавляет около 4 ч. Таким образом, за счет одновременного изготовления на одном электроизоляционном основании нескольких различньк электронагревателей производительность труда воз- растает до 50 и более раз.

Пример 1. Заготовки из слю- добумаги, пропитанной альамохромфос- фатным связующим, размером 900 х X 900 мм, укладывают на нижнюю по- догреваемую плиту пресса в количеств 10 шт. одна на одну пропитанной сторной вверх. На образованном таким образом электроизоляционном основании размещают два резистивных элемен та 1 габаритными размерами 700x300 м мощностью 0,5 кВт каждый так, что .расстояние между соседними торцами элементов, а также между торцаш

элементов и торцами электроизоляционного основания 100 мм. Сверху укла- дьгоают заготовки из слюдобума1 и, п ро питанной алюмохромфосфатным связующим, размером 900x900 мм в количестве 10 шт. одна на одну пропитанной стороной вниз, устанавливают сверху латунную сетку размером 1000x1000 мм с ячейкой 0,5x0,5 мм и производят горячее прессование в течение 0,5 ч при 110°С и давлении 12 МПа. Далее .давление снимают и производят выдерж7 ку при условиях окружающей среды в течение 5 мин, после чего подают давление 12 МПа и производят прессование при 180 в течение 2 ч. Далее давление снимают и производят вьщерж- ку при условиях окружающей среды в течение 5 шн, а затем.подают давление 12 МПа на 1 ч при 180°. После этого производят получасовую вьщерж- ку при условиях окружающей среды и полученную заготовку извлекают из пресса. Далее оба резистивных элемента нагревают электрическим током до 700°С с выдержкой при этой температуре 3 мин, затем: напряжение снимают и заготовку охлазкдают до комнатной тем.пературЫс При этом на слюдо- пластовой поверхности выделяются два уча стка с золотистой окраской соответствующие проекции резистивных элементов на эту поверхность и характеризующие местонахождение резис- .тивных элементов.

Разметку и формирование поля разреза производят с учетом расстояния от резистивного элемента до торца электронагревателя 5 необходимого для обеспечения его электрической проч- ности (в данном случае 30 мм с каждой стороны)..Для этих целей используют линер1ку металлическую и автоматическую, ручку с капиллярным, пишу стержнем. В пределах поля разреза производят разрезку на два электронагревателя 800x400 мм на ручной гильотине.

П р и м е р 2, Заготовки из слюдо умаги, пропитанной алюмохромфосфатным связующим, размером 900x900 мм укладывают на нижнюю подогреваемую плиту пресса в количестве 8 шт. одна на одну пропитанной стороной ввер На образованном таким - бразом электроизоляционном основании размещают резистивные элементы предлагаемым способом. Вначале размещают два элемента 1 с габаритныгда размерами бООх хЗЮ мм мощностью 1 кВт каждый, два элемента 2 с габаритньши размерами 255x200 мм мощностью 0,6 кВт каладый, затем четыре элемента 3 с габаритными размерами 150x140 мм мощностью 0,4 кВт каящый, далее один элемент 4 с габаритньп ад размерами UOx SO мм мощностью 0.25 кВт, и один элемент 5 с габаритными размерами 200x70 мм мощностью 0,3 кВт.

В результате такого размещения от торцов электроизоляционного осно1612381

v

ны для замены нагревательных устройств на керамической, слюдопласто- вой и миканитовой основе, применяемы в электропанелях, электроконвекторах термошкафах и других электроприборах с аналогичными условиях работы. Кроме того, они перспективны с точки зр ния возможности создания новых терми Q ческих приборов и устройств.

л

На основе электронагревателей, из готовленных по предлагаемому способу ведется разработка электропанелей

, г::2;г:осеТ помещений-нГа рТвь

ними резистивньп элемент И Z Крайнего Севера. Сверху укладывают заготовГиз предлагаемого способа из- Добумаги, пропитанной алюмохром сфат- электронагрева20

30

ным связующим, размером 900x900 мм в. количестве 8 шт. одна на другую пропитанной стороной вниз, устанавливают сверху сетку из нержавеющей стали с ячейкой 0.75x0,75 мм и производят горячее прессование в следующем 25 режиме: 0,5 ч при 1204 и давлении 11 МПа. далее давление снимают И производят вьщержку при условиях окружающей среды в течение 5 1ин. после это- . го производят прессования при давлении 11 МПа при ТбО с в течение 2 ч и далее при 350°С в течение 0,5 ч при давлении 11 МПа. После этого производят получасовую вьщержку при условиях окружающей среды и затем полученную заготовку извлекают из пресса. Каждый из резистивных элементов нагревают электрическим током до вьщержкой при этой температуре 2 мин. После снятия напряжения заготовка охлаждается до комнатной температуры, В пределах поля разреза производят разрезку на десять электронагревателей и дальнейшую обработку торцов под . заданные конструкторской документацией размеры.

Электронагреватели, изготовленные по предлагаемому способу,предназначетеля позволя-гт уменьшить себестоимость одного электронагревателя в среднем на 10-15% за счет уменьшения технологических отходов материалов.

Ф

с Р м у л а и 3 о б р

е т е и и я

35

40

Способ изготовления плоского электронагревателя, при котором на изоляционном основании размещают несколько резистивных элементов, фиксируют их расположение, закрывают наружным электроизоляционным листом, выводят наружу токоподводы каждого ре зистивного элемента, прессуют вместе все указанные элементы и разрезают на отдельные электронагреватели, о т- личаю, щийся тем, что, с целью снижения технологических отхо- дов при изготовлении нагревателя с изоляцией из слюдопласта на фосфатном связующем, указанное размещение выполняют по всей площади основания, фиксацию расположения резистив- ного элемента вьтолняют после прессования прямым пропусканием тока через каящый резистивный элемент до момента изменения над ним окраски изоляции до золотистого цвета.

2381

v

ны для замены нагревательных устройств на керамической, слюдопласто- вой и миканитовой основе, применяемых в электропанелях, электроконвекторах, термошкафах и других электроприборах с аналогичными условиях работы. Кроме того, они перспективны с точки зрения возможности создания новых терми- Q ческих приборов и устройств.

л

На основе электронагревателей, изготовленных по предлагаемому способу, ведется разработка электропанелей

помещений-нГа рТвь

Z Крайнего Севера. предлагаемого способа из- электронагрева

теля позволя-гт уменьшить себестоимость одного электронагревателя в среднем на 10-15% за счет уменьшения технологических отходов материалов.

Ф

с Р м у л а и 3 о б р

е т е и и я

0

25 . 5

5

0

Способ изготовления плоского электронагревателя, при котором на изоляционном основании размещают несколько резистивных элементов, фиксируют их расположение, закрывают наружным электроизоляционным листом, выводят наружу токоподводы каждого ре- зистивного элемента, прессуют вместе все указанные элементы и разрезают на отдельные электронагреватели, о т- личаю, щийся тем, что, с целью снижения технологических отхо- дов при изготовлении нагревателя с изоляцией из слюдопласта на фосфатном связующем, указанное размещение выполняют по всей площади основания, фиксацию расположения резистив- ного элемента вьтолняют после прессования прямым пропусканием тока через каящый резистивный элемент до момента изменения над ним окраски изоляции до золотистого цвета.

;gggV4;5 ;; s ;; sgS5SSSS

/

/

7

SS

7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плоского электронагревателя | 1986 |

|

SU1450141A1 |

| Способ изготовления электронагревателя | 1990 |

|

SU1806446A3 |

| Способ изготовления резистивного электронагревателя | 1986 |

|

SU1431076A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2014 |

|

RU2602799C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКО-ПЛОСКОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 2018 |

|

RU2710029C2 |

| Способ изготовления плоского электронагревателя | 1989 |

|

SU1730740A1 |

| Способ изготовления плоского электронагревателя | 1989 |

|

SU1690225A1 |

| Способ изготовления электронагревателя | 1989 |

|

SU1737762A1 |

| Трубчатый электронагреватель и способ его изготовления | 1991 |

|

SU1787316A3 |

| Способ изготовления плоского электро-НАгРЕВАТЕля | 1977 |

|

SU811507A1 |

Изобретение относится к электротехнике. Цель - уменьшение технологических отходов при изготовлении нагревателей из слюдопласта на фосфатном связующем. На изоляционном основании из слюдопласта размещают несколько резистивных элементов. При этом всю площадь основания заполняют различными резистивными элементами. Затем закрывают наружным листом и прессуют все элементы вместе. Чрез каждый резистивный элемент пропускают ток до момента изменения окраски наружной изоляции до золотистого цвета. Этим обеспечивается экспонирование резистивных элементов. Затем панель разрезают на отдельные нагреватели по темным участкам, не изменившим цвета. Отмечена высокая производительность способа. Приведены примеры его реализации. 1 ил.

| Ханке Х„И.Технология производст ва радиоэлектронной аппаратуры | |||

| - М.: Энергия, 1980, с.68с | |||

| Счетный сектор | 1919 |

|

SU107A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1990-12-07—Публикация

1988-05-03—Подача