Изобретение относится к машиностроению, а именно к методам снижения износа узлов трения, и может быть использовано для повышения износостойкости узлов трения и ускорения процесса их приработки.

Цель изобретения - снижение времени обработки без изменения износостойкости узла трения.

Способ обработки деталей заключается ВТОМ, что детали узла трения предварительно погружают в состав для травления, возбуждают в нем ультразвуковые колебания с частотой 0,02-1.0 МГц в течение 30-50 с. промывают от этого состава и нейтрализуют, затем детали погружают в смазочный материал, возбуждают в нем ультразвуковые колебания с частотой 0.02-1,0 МГц и выдерживают 10-40 мин. а смазочный материал выбирают из группы тех. которые предназначены для смазки этого узла трения при эксплуатации. При обработке стальных деталей в качестве состава для травления используют 2,0-24.0 %-ный раствор фосфорной кислоты, а при обработке деталей, изготовленных из медных сплавов, используют состав при следующем соотношении компонентов, мл/л; Перхлорная кислота (плотность.2 г/смТ 180-220 Глицерин90-110

Этиловый спиртДо 1 л

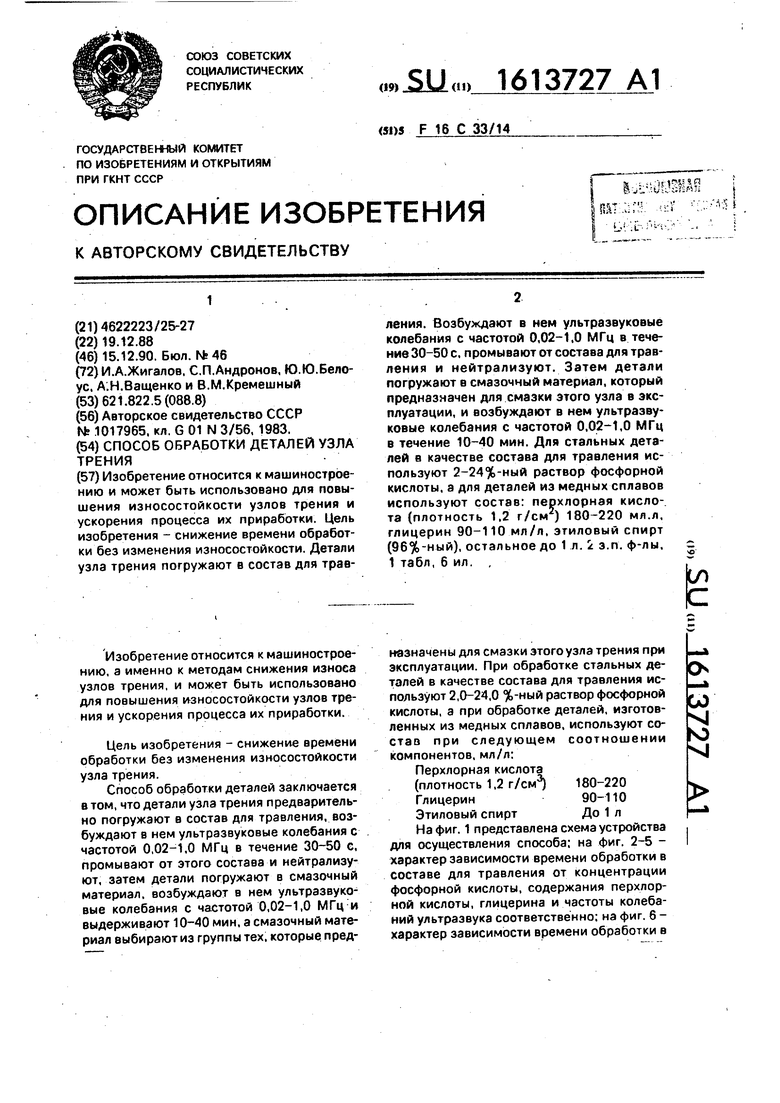

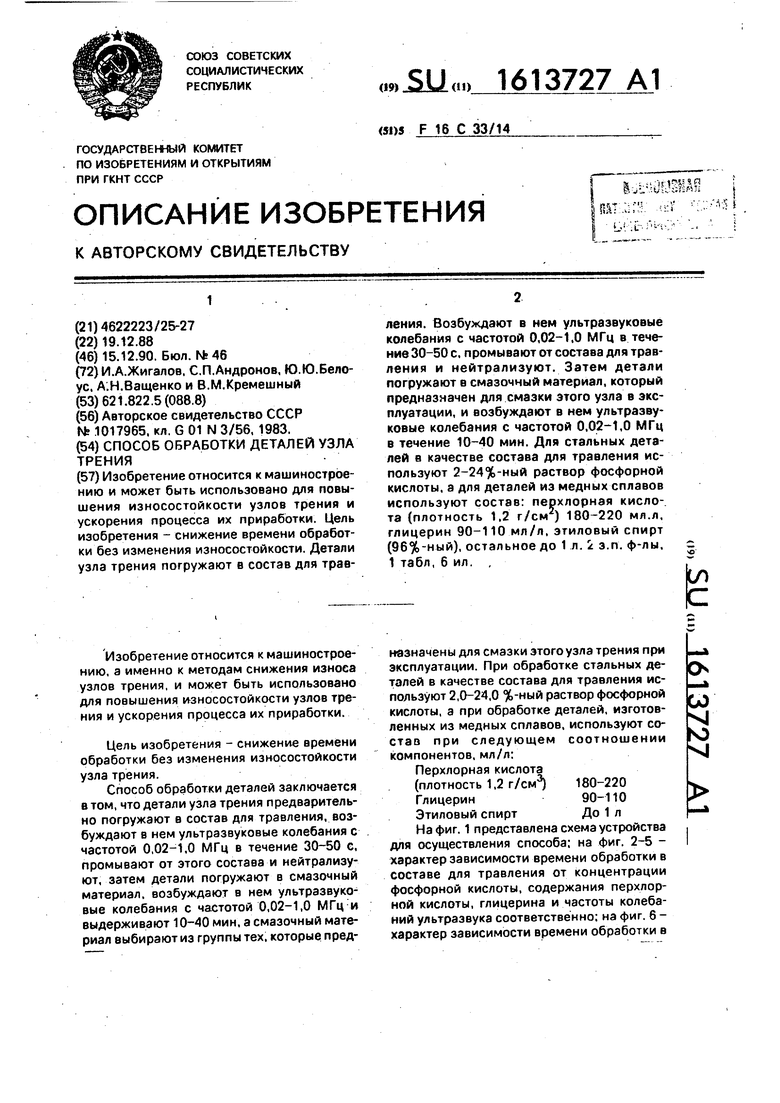

На фиг. 1 представлена схема устройства для осуществления способа: на фиг. 2-5 - характер зависимости времени обработки в составе для травления от концентрации фосфорной кислоты, содержания перхлор- ной кислоты, глицерина и частоты колебаний ультразвука соответственно: на фиг. 6 - характер зависимости времени обработки в

W

ч|

fO

смазочном материале От частоты ультразвуковых колебаний.. .

Устройство для осуществления способа сод«ржит ультразвуковые генератор 1 тра- виГвльной ванны 2 и генератор 3 рабочей ванны 4, связанные с ними соответственно своими входами ультразвуковые пьезоэлектрические преобразователи с концентраторами 5 ультразвука, введеные в ванны 2 и 4. В ваннах 2 и4, содержащих соответственно состав 6 для травления и рабочий смазочный материал 7, последовательно находятся обрабатываемая деталь 8 или несколько обрабатываемых деталей.

Способ осуществля(от следующим образом.

Детали узла трения погружают в ванну 2 с составом 6 для травления и возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГц генератором 1 в течение 30-50 с. Затем детали вынимают из ванны 2. промывают от состава для травления и нейтрализуют, например, в 0,3-0,5%-ном растворе каустической соды при 25-30°С в течение 30-50 с. После этого рабочие поверхности деталей узла трения погружают в ванну 4 со смазочным материалом 7. выбранным из группы тех, которью предназначены длй смазки узла трения в эксплуатации, возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГц И выдерживают 10-40 мин, После окончания обработки выключают ультразвуковой генератор 3 и деталь вынимают из ванны А. В этой ванне можно проводить одновременную обработку бронзовой и остальной деталей. При зыполнении операции травления используют 2,0-24,0%-иый раствор фосфорной кислоты, а для деталей из медных сплавов используют состав, мл/л:

Перхлорная кислота

(плотность 1,2 г/см 180-220

Глицерин90-110

Этиловый спирт

(96%-ный)До 1 л

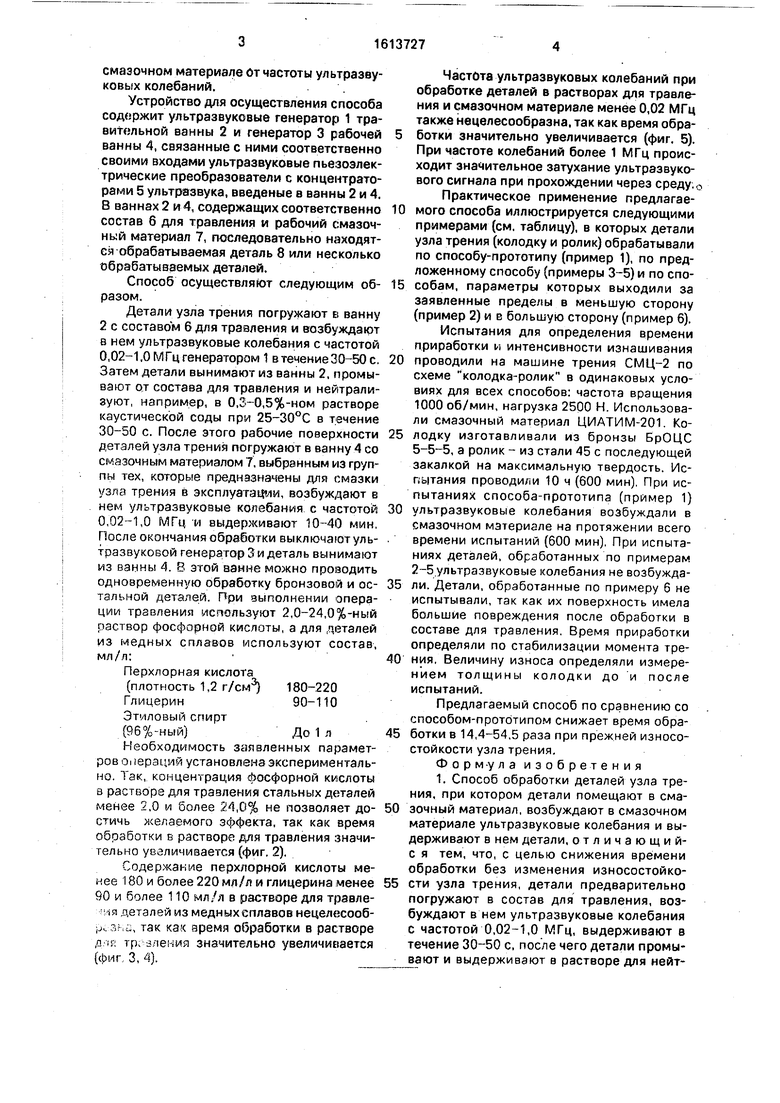

Необходимость заявленных параметров операций установлена экспериментально. Так, концентрация фосфорной кислоты в растворе для травления стальных деталей менее 2.0 и более 24,0% не позволяет достичь желаемого эффекта, так как время обработки в растворе для травления значительно увеличивается (фиг. 2).

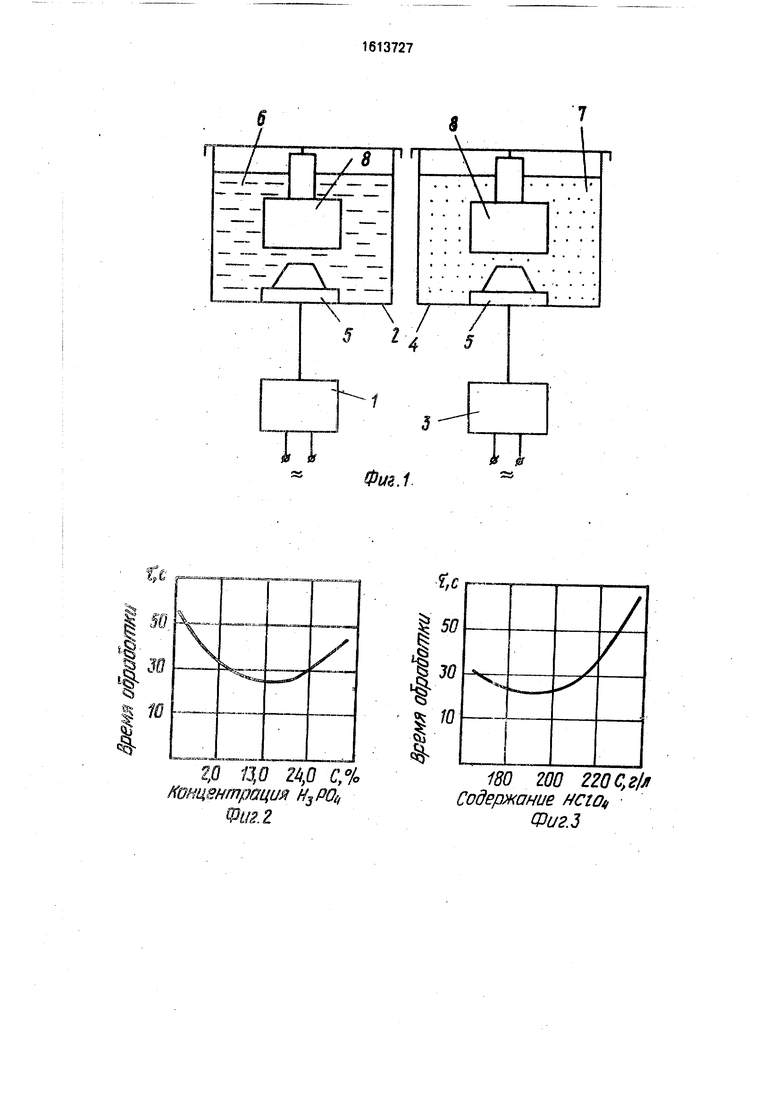

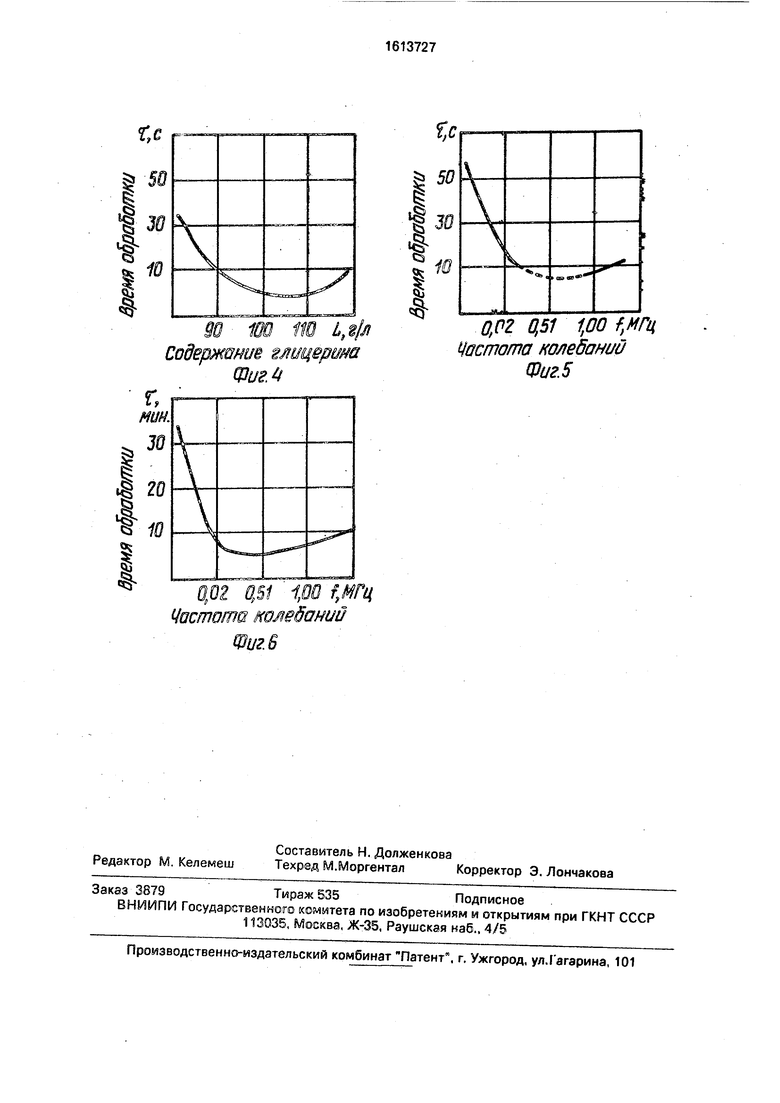

Содержание перхлорной кислоты менее 180 и более 220 мл/л и глицерина 1менее 90 и более 110 мл/л в растворе для травле- ия деталей из медных сплавов нецелесооб- , так как время обработки в растворе ,а И: тр. злекия значительно увеличивается (фиг, 3, 4).

Частота ультразвуковых колебаний при обработке деталей в растворах для травления и смазочном материале менее 0,02 МГц также нецелесообразна, так как время обра- 5 ботки Значительно увеличивается (фиг. 5). При частоте колебаний более 1 МГц происходит значительное затухание ультразвукового сигнала при прохождении через среду,,,

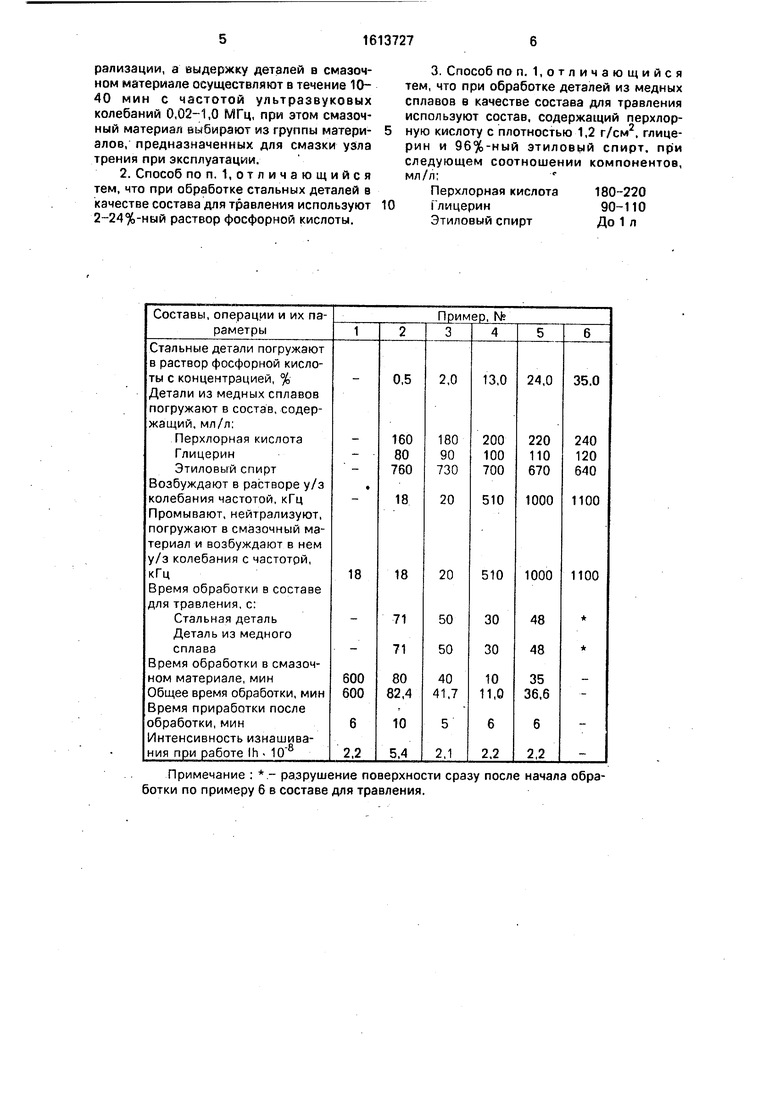

Практическое применение предлагае- 10 мого способа иллюстрируется следующими примерами (см. таблицу), в которых детали узла трения (колодку и ролик) обрабатывали по способу-прототипу (пример 1), по предложенному способу (примеры 3-5) и по спо- 15 собам, параметры которых выходили за заявленные пределы в меньшую сторону (пример 2) и в большую сторону (пример 6). Испытания для определения времени приработки и интенсивности изнашивания 20 проводили на машине трения СМЦ-2 по схеме колодка-ролик в одинаковых условиях для всех способов: частота вращения 1000 об/мин, нагрузка 2500 Н. Использовали смазочный материал ЦИАТИМ-201. Ко- 25 лодку изготавливали из бронзы БрОЦС 5-5-5, а ролик - из стали 45 с последующей закалкой на максимальную твердость. Испытания проводили 10 ч (600 мин), При испытаниях способа-прототипа (пример 1) 0 ультразвуковые колебания возбуждали в смазочном материале на протяжении всего времени испытаний (600 мин). При испытаниях деталей, обработанных по примерам 2-5 ультразвуковые колебания не возбужда- 5 ли. Детали, обработанные по примеру 6 не испытывали, так как их поверхность имела большие повреждения после обработки в составе для травления. Время приработки определяли по стабилизации момента тре- 0 ния. Величину износа определяли измерением толщины колодки до и после испытаний.

Предлагаемый способ по сравнению со способом-прототипом снижает время обра- 5 ботки в 14,4-54,5 раза при прежней износостойкости узла трения.

Форм-ула изобретения 1. Способ обработки деталей узла трения, при котором детали помещают в сма- 0 зочный материал, возбуждают в смазочном материале ультразвуковые колебания и выдерживают в нем детали, отличающий- с я тем, что, с целью снижения времени обработки без изменения износостойко- 5 сти узла трения, детали предварительно погружают в состав для травления, возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГц, выдерживают в течение 30-50 с, после чего детали промы- вают и выдерживают в растворе для нейтрализации, а выдержку деталей в смазочном материале осуществляют в течение 10- 40 мин с частотой ультразвуковых колебаний 0,02-1,0 МГц, при этом смазочный материал выбирают из группы материалов, предназначенных для смазки узла трения при эксплуатации.

2. Способ по п. 1,отличающийся тем, что при обработке стальных деталей в качестве состава для травления используют 2-24%-ный раствор фосфорной кислоты.

3. Способ по п. 1,отличающийся тем, что при обработке деталей из медных сплавов в качестве состава для травления используют состав, содержащий перхлор- ную кислоту с плотностью 1,2 г/см. глицерин и 96%-ный этиловый спирт, при следующем соотношении компонентов, мл/л;

Перхлорная кислота180-220

Глицерин90-110

Этиловый спиртДо 1 л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предварительной обработки мелкоразмерных деталей из сплавов на основе меди с внутренними отверстиями и пазами для электроосаждения на них покрытий | 2020 |

|

RU2750731C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2209852C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355828C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2015 |

|

RU2602903C1 |

| КОМПОЗИЦИЯ АНТИФРИКЦИОННОГО ТВЕРДОГО СМАЗОЧНОГО ПОКРЫТИЯ | 2012 |

|

RU2493241C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2209851C1 |

| Способ возбуждения избирательного переноса в узлах трения | 1981 |

|

SU1017965A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2556155C2 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОЙ КОМПОЗИЦИИ | 2015 |

|

RU2604202C1 |

Изобретение относится к машиностроению и может быть использовано для повышения износостойкости узлов трения и ускорения процесса их приработки. Цель изобретения - снижение времени обработки без изменения износостойкости. Детали узла трения погружают в состав для травления. Возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГц в течение 30-50 с, промывают от состава для травления и нейтрализуют. Затем детали погружают в смазочный материал, который предназначен для смазки этого узла в эксплуатации, и возбуждают в нем ультразвуковые колебания с частотой 0,02-1,0 МГп в течение 10-40 мин. Для стальных деталей в качестве состава для травления используют 2-24%-ный раствор фосфорной кислоты, а для деталей из медных сплавов используют состав: перхлорная кислота (плотность 1,2 г.см2) 180-220 мл/л, глицерин 90-110 мл/л, этиловый спирт (96%-ный) остальное до 1 л. 2 з.п. ф-лы, 1 табл. 6 ил.

Примечание ; - разрушение поверхности сразу после начала обработки по примеру б в составе для травления.

. I /

, /v

5 I

50

Ч™.™

2,0 КОН148НтраЦМ ,

Vu.z

Фш,1.

180 200 2 20 C, г/л Содержание нсюц Фи2.3

§

I E

1,ф

Фиг. 6

0,VZ 0.51 1,00 f,мrц liacmomo нолебаний Фиг. 5

| Способ возбуждения избирательного переноса в узлах трения | 1981 |

|

SU1017965A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1990-12-15—Публикация

1988-12-19—Подача