Способ относится к электротехнической промышленности и может быть использован для подготовки и электроосаждения металлических покрытий на поверхность мелкоразмерных деталей, в том числе СВЧ соединений, включая внутренние поверхности отверстий и пазов изготовленных из сплавов на основе меди.

С развитием устройств связи и массовых коммуникаций, в рамках реализации Указа Президента Российской Федерации от 7 мая 2018 г №204 «О национальных целях и стратегических задачах развития Российской Федерации на период до 2024 года», в том числе с целью решения задачи по обеспечение ускоренного внедрения цифровых технологий в экономике и социальной сфере. Правительством Российской Федерации на базе программы «Цифровая экономика Российской Федерации» сформирована национальная программа «Цифровая экономика Российской Федерации».

Основной тенденцией развития программы, а вместе с тем современной СВЧ-техники является продвижение в область все более высоких частот. Это обусловлено прежде всего развитием радиоэлектронных устройств связи, систем телекоммуникации, устройств беспроводной связи, военной и аэрокосмической техники, а также радиоизмерительного и медицинского оборудования, важнейшим компонентом которых являются радиочастотные соединители. С увеличением области высоких частот возрастает разрешающая способность радиотехнических систем, расширяется информационная емкость каналов связи, увеличивается скорость передачи информации и ее помехозащищенность.

Создание надежных и современных соединителей повышенной мощности в сочетании с их миниатюризацией невозможно без применения прогрессивных электроосаждаемых покрытий зачастую многослойных, в том числе с использованием драгоценных металлов. При этом прежде всего учитывается их высокая химическая стойкость тепло- и электропроводность, износостойкость, стабильное и надежное переходное сопротивление, способность к пайке и др. Одним из основных покрытий соединителей высокого качества является износостойкое золотое покрытие с небольшим содержанием кобальта или никеля. В качестве подслоя используются преимущественно покрытия на основе серебра и никеля, иногда в комплексном сочетании.

Известно, что серебро и золото отличаются высокой электропроводностью, но плохим сопротивлением механическому износу. Поэтому для получения покрытий из сплавов на основе серебра и в особенности золота их осаждают с незначительным количеством компонента, существенно повышающего сопротивление механическому износу и лишь незначительно повышающего электросопротивление.

Известны химические способы нанесения металлических покрытий без использования электрического тока. Примером может служить способ золочения изделий из никеля и его сплавов [1-2]. Согласно этому способу изделия из никеля или его сплавов обезжиривали в четыреххлористом углероде и после предварительной обработки кислотами и промывки в деионезированной воде погружали в нагретый раствор, содержащий дицианаурат калия, цианистый калий, фосфат и воду. Недостатками способа являются неудовлетворительная адгезионная прочность покрытия и экологическая опасность способа.

Основным недостатком способа является низкая адгезионная прочность, что приводит к повышенному износу покрытия, высокой отбраковке, как при изготовлении, так и в процессе эксплуатации.

Известны способы электроосаждения покрытий широкораспространеннным гальваническим способом, в котором металлическую деталь после предварительной обработки (обезжиривание, химическое травление или активирование, промывки) поляризуют (катодно) в растворе электролита, а аноды изготавливают из покрывающего металла, при этом на детали происходит электроосаждение металлического покрытия. Наиболее качественные покрытия из золота, серебра, меди получают при обязательном использовании электролитов на основе водных растворов цианидов, в том числе цианистого калия [2-3].

Недостатками гальванического способа является сложность процесса нанесения покрытия, обусловленная применением сложного энергозатратного оборудования, относительно низкой производительностью, применением агрессивных сред и высокой себестоимостью. Известны также гальванические способы нанесения покрытий из благородных металлов на металлические детали с использованием нецианистых электролитов, т.е. водных растворов нецианистых соединений благородных металлов. Однако они также не обеспечивают получение покрытия требуемого качества (неравномерность, низкая адгезионная прочность и т.д.). Поэтому в большинстве случаев в промышленности используют цианистые электролиты с присущими им недостатками [1-3].

Наиболее близким по технической сущности является способ нанесения покрытий из благородных металлов, а также никеля, меди, ртути, индия, висмута и сурьмы на металлические детали, включающий обезжиривание, химическое травление и/или активирование, промывку и обработку подготовленных деталей металлирующим раствором. При этом в качестве металлирующего раствора берут раствор нецианистых солей металлов, например нитратов, галогенидов, сульфатов, ацетатов, оксалатов в органическом растворителе. (Патент №2112077).

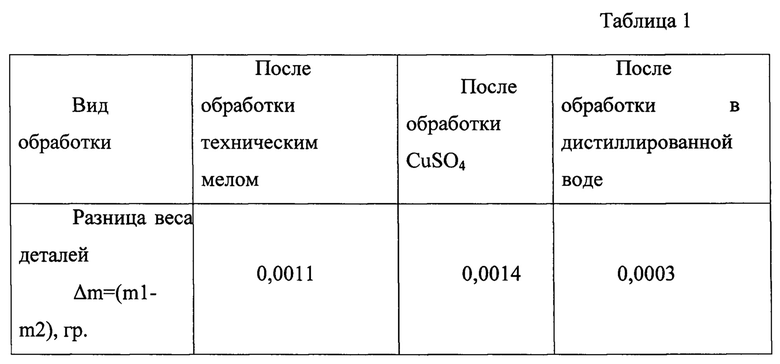

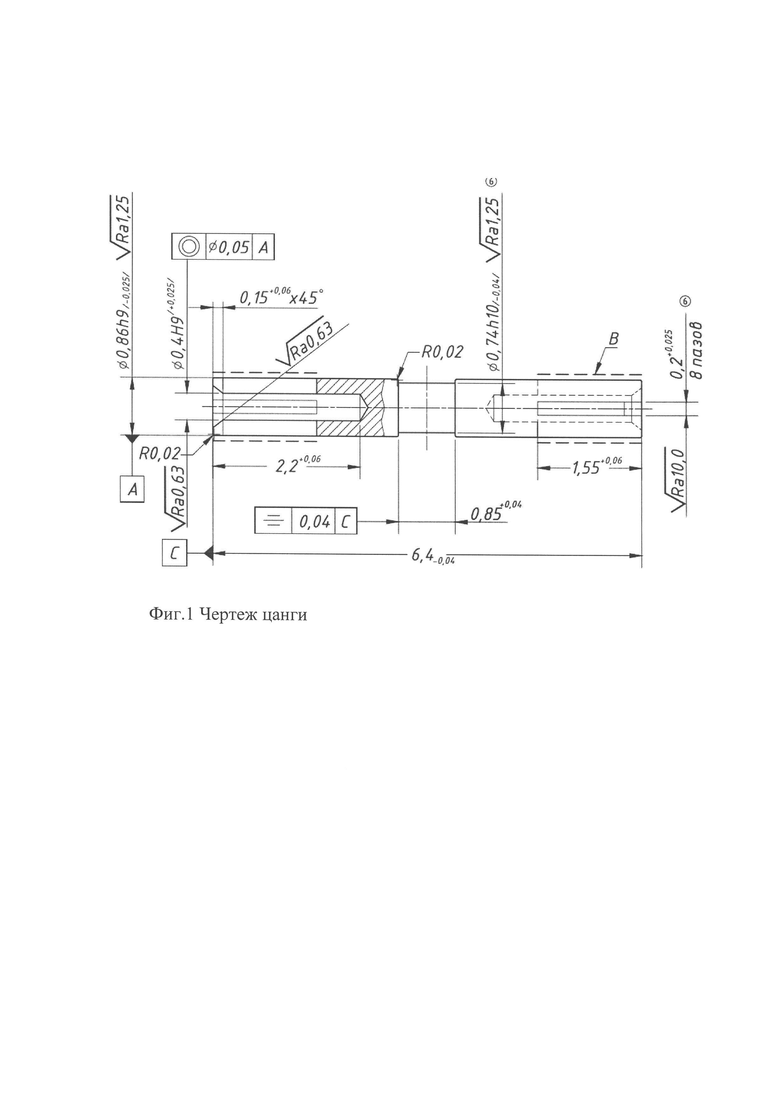

Недостатками данного способа являются низкая адгезионная и когезионная прочность покрытия, а также его ограниченная долговечность особенно для СВЧ соединителей, испытывающих механические нагрузки при многократных соединениях. Кроме этого данный способ подготовки и осаждения покрытий не обеспечивает стабильного и равномерного нанесения слоя покрытия из драгоценных металлов на внутренние поверхности деталей, имеющих мелкоразмерные отверстия и прорези для образования ламелей, особенно это характерно для таких деталей как цанги соединителей Фиг. 1. Это обусловлено некачественной подготовкой поверхности в виду образования заусенцев и высокой шероховатости поверхности при механической обработке деталей, ограничивающих стабильный доступ раствора к их внутренним поверхностям.

Задача изобретения заключается в создании способа, обеспечивающего подготовку поверхности и электроосаждение равномерного покрытия на наружные и внутренние поверхности мелкоразмерных деталей, а также повышение их износостойкости в зоне контакта, надежности и служебных характеристик СВЧ соединителей.

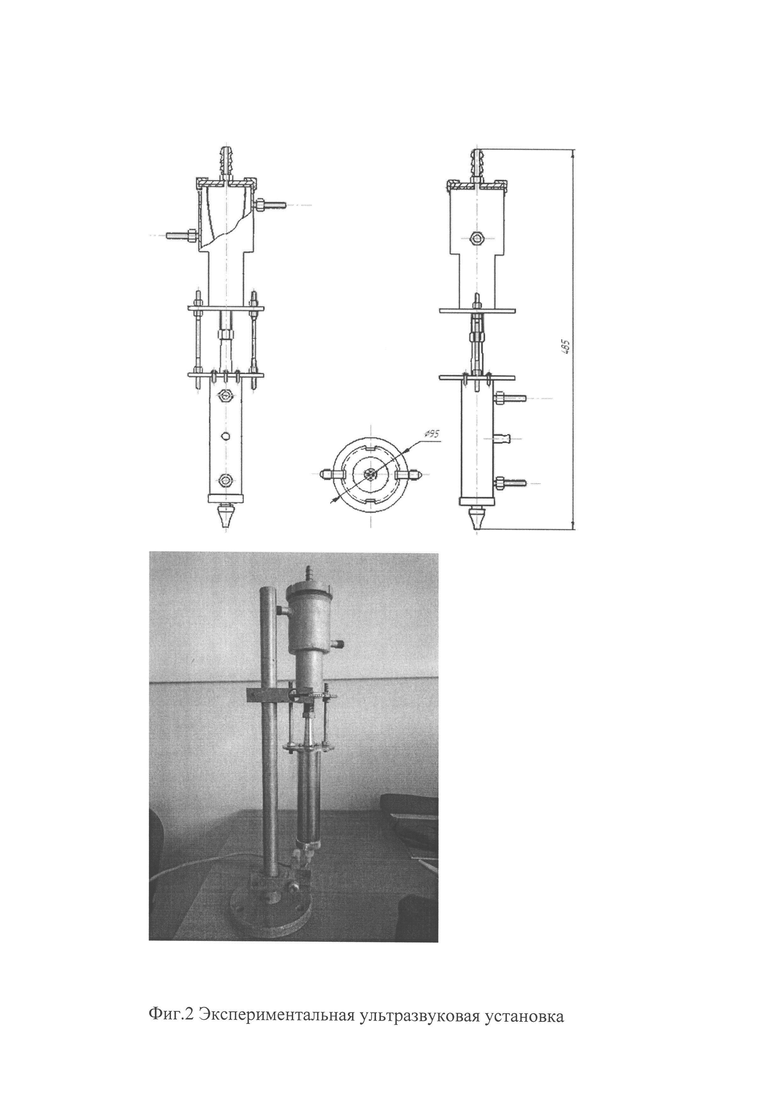

Для решения задачи наиболее полного удаления заусенцев нами был применен метод кавитационной обработки путем возбуждения ультразвуковых колебаний высокой интенсивности в жидкой среде. С этой целью была разработана и изготовлена лабораторная экспериментальная ультразвуковая установка Фиг. 2. (Для промышленного применения необходимо использовать более мощные и современные магнитострикционные ультразвуковые генераторы).

Для интенсификации кавитационных явлений и снижения времени на обработку деталей, в рабочую камеру из баллона со сжатым азотом нагнеталось избыточное гидростатическое давление 0,25 МПа. Это позволило многократно повысить эффективность удаления заусенцев. Мелкие заусенцы деталей СВЧ соединителей, изготовленных из бронзы (БрБ-2), погруженных в водный раствор 20-ти процентного медного купороса (в объемном соотношении), как дополнительного активатора, при использовании магнитострикционного излучателя с частотой 22 КГц могут быть удалены в течение нескольких минут. Для подготовки раствора использовалась дистиллированная вода.

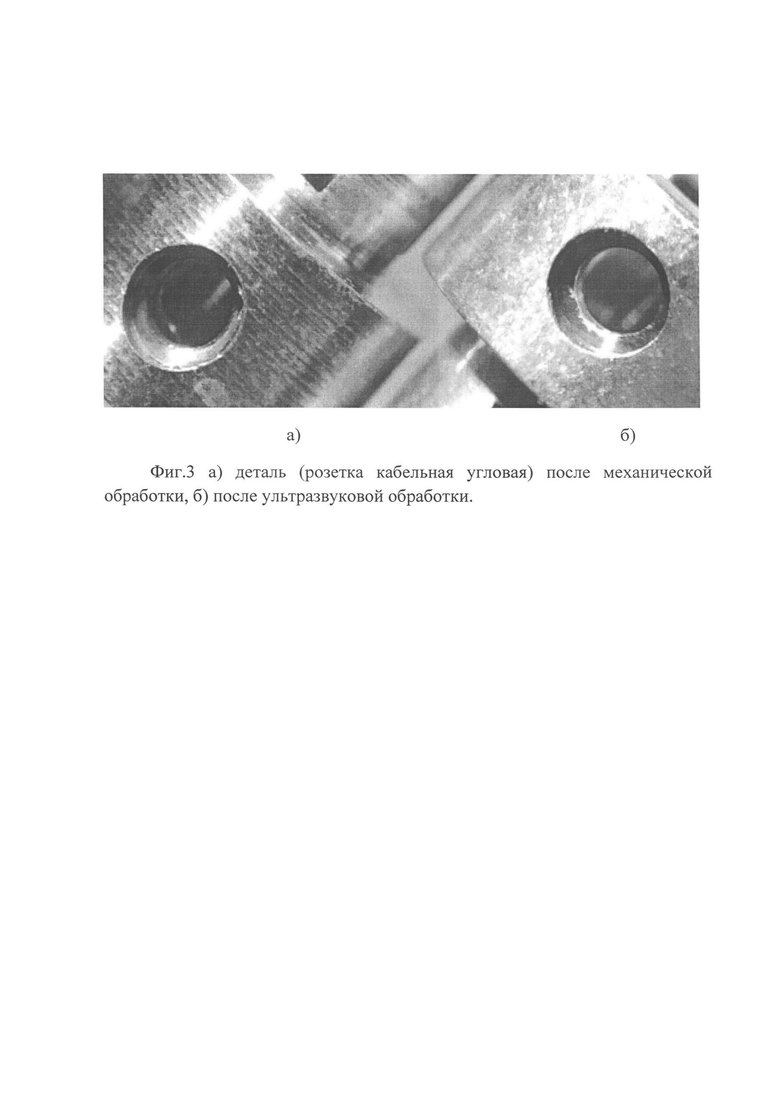

Одновременно с этим становится возможным снизить шероховатость поверхности детали, образованной лезвийным инструментом, а также притупить острые кромки, что положительно влияет на качественные показатели наносимого электроосажденного покрытия. На Фиг. 3 показаны детали СВЧ-соединений (розетка кабельная угловая) в исходном состоянии после механической обработки и после кавитационного воздействия. Последняя, Фиг. 3а) наглядно свидетельствует о снижении шероховатости поверхности детали.

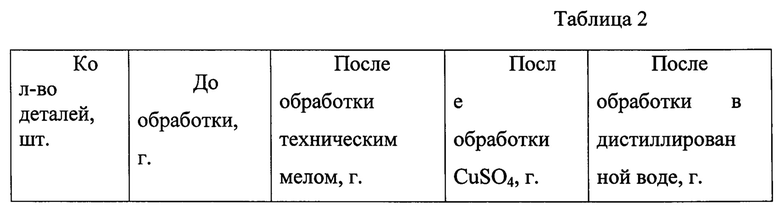

В таблице 1 представлены результаты снижения массы детали (цанга Фиг. 1) после ультразвуковой обработки в различных средах по отношению к детали, не подвергнутой обработке. В ходе эксперимента использовались различные жидкие среды: 1 - в дистиллированной воде; 2 - в абразивном водном растворе с содержанием технического мела; 3 - в водном растворе с содержанием CuSO4. Анализ полученных экспериментальных данных показал, что наиболее эффективным является состав с содержанием CuSO4.

Более равномерный слой покрытия, повторяющий рельеф основы детали, с одной стороны и притупление острых кромок, вызывающих повышенный износ в зоне контакта, с другой, позволяет повысить надежность и служебные характеристики СВЧ соединителей. Это подтверждено испытаниями реальных деталей соединений на износостойкость.

После операции удаления заусенцев и травления, возникает необходимость тщательной глубокой очистки поверхности детали. С этой целью, использовался электролитический метод очистки, заключающийся в пропускании через водный раствор щавелевой кислоты (в объемном соотношении 50: Соответственно) постоянного тока [4]. При этом происходит электролиз воды с выделением водорода на катоде и кислорода на аноде, выделяющийся при этом газ сопровождается смещением частиц загрязнения, электрохимической активацией поверхности, особенно на границе с загрязнением. Применяется как анодная, так и катодная очистка. Как показали результаты эксперимента, наиболее эффективной для нашего случая является анодная очистка. Кроме очистки поверхности детали, данный способ в результате дегазации раствора, особенно в замкнутом объеме детали, образованном глухими отверстиями обеспечивает заполнение жидкостью.

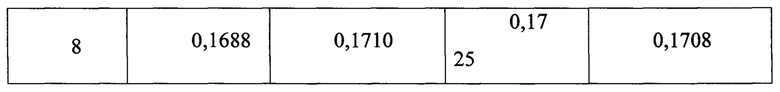

В таблице 2 представлены результаты взвешивания партии деталей (цанга) до и после ультразвуковой обработки в различных жидких средах, которые после сушки подвергались электролитической анодной очистке в водном растворе щавелевой кислоты в течение 10 мин. Из анализа полученных данных становится очевидным увеличение массы деталей подвергнутых ультразвуковой обработке по отношению к необработанным. Наибольшее увеличение массы характерно для партии деталей, обработанных в растворе CuSO4, что свидетельствует о наибольшей заполненностью замкнутых объемов деталей жидкостью, а следовательно более равномерном нанесении покрытия по всей поверхности детали.

Детали сразу после электролитической очистки необходимо, сразу поместить в электролизную ванну для электроосаждения. Заполненные жидкостью замкнутые объемы деталей перемешиваются с раствором электролита, что способствует более равномерному нанесению покрытия по всей поверхности детали с повышенными показателями износостойкости, адгезионной и когезионной прочности и улучшенными служебными характеристиками по отношению к прототипу.

Испытания полученных покрытий проводились по методике, предусматривающей моделирование процесса гидроабразивного износа контактирующих поверхностей с использованием ультразвукового магнитострикционного излучателя. Способ описан в заявке №21019115313/28(029174). (Решение о выдаче патента на изобретение от 30.01.2020 г. Способ определения адгезионной и когезионной стойкости металлических покрытий).

Сущность способа состоит в том, что деталь с покрытиями закрепляют непосредственно на рабочую поверхность ультразвукового излучателя и помещают ее в рабочую камеру с жидкой суспензией с абразивом. При возбуждении высокочастотных колебаний в жидкости возникают кавитационные процессы, вызывающие эрозию исследуемой поверхности и послойное удаление слоя покрытия до полного его удаления. Время затраченное на обработку принимается как относительный параметр адгезионной и когезионной стойкости исследуемого покрытия. Способ позволяет осуществить оценку гидроабразивной износостойкости покрытий, имитацию условий эксплуатации, диагностирование параметров износостойкости, с целью корректировки и выбора оптимальных параметров нанесения покрытий, а также определить адгезионную и когезионную прочность покрытий.

Испытания проводились на основе сравнительного анализа путем оценки исследуемых параметров, подвергнутых обработке образцов деталей по описанной выше методике и образцов в исходном состоянии, т.е. без обработки. По результатам проведенных испытаний износостойкость обработанных деталей по предлагаемой технологии увеличивается на 35-40%, а величина переходного сопротивления снижется на 15-25%.

Таким образом, наряду с повышением качества покрытия с улучшенными служебными характеристиками, обеспечивается более равномерное нанесение покрытий по всей поверхности детали, включая замкнутые объемы, существенно снижая уровень отбраковки деталей в условиях реального производства.

Источники информации:

1. П.М. Вячеславов и др. Гальванотехника благородных и редких металлов. Л.: Машиностроение. 1970.

2. Гальванотехника. / Справочник. М. Металлургия. 1987.

3. Гальванические покрытия в машиностроении. / Справочник. М.: Машиностроение. 1985. Т. 1. С. 224.

4. Ремонт летательных аппаратов: Учебник для ВУЗов ГА / А.Я. Алябьев и др.; под ред. Н.Л. Голего, - М.: Транспорт, 1984. - 422 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПАЛЛАДИЯ И ЕГО СПЛАВОВ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ | 2005 |

|

RU2293138C2 |

| Способ определения адгезионной и когезионной стойкости металлических покрытий | 2019 |

|

RU2717260C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ, А ТАКЖЕ НИКЕЛЯ, МЕДИ, РТУТИ, ИНДИЯ, ВИСМУТА И СУРЬМЫ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ | 1996 |

|

RU2112077C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ЗОЛОТА И ЕГО СПЛАВОВ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ И КОМПОЗИЦИИ ИНГРЕДИЕНТОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2382831C1 |

| Способ химического никелирования заготовок стоматологических боров | 2022 |

|

RU2805729C1 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2015 |

|

RU2602903C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| ДЕТАЛЬ С DLC ПОКРЫТИЕМ И СПОСОБ НАНЕСЕНИЯ DLC ПОКРЫТИЯ | 2012 |

|

RU2593561C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

Изобретение относится к области гальванотехники и может быть использовано для предварительной обработки мелкоразмерных деталей из сплава на основе меди с внутренними отверстиями и пазами для электроосаждения на них покрытий, в том числе СВЧ-соединений. Способ включает ультразвуковую кавитационную обработку с частотой 22 кГц в 20 об.% водном растворе медного купороса в герметичной камере с избыточным гидростатическим давлением 0,25 МПа течение 10-15 мин, после чего детали подвергают травлению и последующей электролитической очистке в водном растворе щавелевой кислоты в объемном отношении 50:1, а после электролитической очистки сразу загружают в ванну для электроосаждения, сохраняя при этом наполненность внутренних объемов деталей водным раствором. Технический результат: создание способа, обеспечивающего подготовку поверхности и электроосаждение равномерного покрытия на наружные и внутренние поверхности мелкоразмерных деталей, а также повышение их износостойкости в зоне контакта, надежности и служебных характеристик, в частности СВЧ-соединителей. 3 ил., 2 табл.

Способ предварительной обработки мелкоразмерных деталей из сплава на основе меди с внутренними отверстиями и пазами для электроосаждения на них покрытий, включающий ультразвуковую кавитационную обработку с частотой 22 кГц в 20 об.% водном растворе медного купороса в герметичной камере с избыточным гидростатическим давлением 0,25 МПа в течение 10-15 мин, после чего детали подвергают травлению и последующей электролитической очистке в водном растворе щавелевой кислоты в объемном отношении 50:1, а после электролитической очистки сразу загружают в ванну для электроосаждения, сохраняя при этом наполненность внутренних объемов деталей водным раствором.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ БЛАГОРОДНЫХ МЕТАЛЛОВ, А ТАКЖЕ НИКЕЛЯ, МЕДИ, РТУТИ, ИНДИЯ, ВИСМУТА И СУРЬМЫ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ | 1996 |

|

RU2112077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ КАРКАСОВ, ПОКРЫТЫХ ЗОЛОТОМ, ПОД ОБЛИЦОВКУ КЕРАМИКОЙ И КОМПОЗИТОМ | 2004 |

|

RU2254098C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИС СВЧ НА КЕРАМИЧЕСКИХ ПОДЛОЖКАХ | 1995 |

|

RU2242823C2 |

| Номограмма для подсчета времени работы на станках | 1927 |

|

SU8676A1 |

Авторы

Даты

2021-07-01—Публикация

2020-09-04—Подача