Изобретение относится к прокатному производотву, конкретно к получению холоднокатаных полос, и может быть использовано при производстве точных стальных полос с высоким качеством отделки поверхности.

Цель изобретения -улучшение качества отделки поверхности полос путем создания изотропной шероховатости их поверхности и повышение стабильности прокатки посредством увеличения стойкости микрорельефа рабочей поверхности валков.

Прокатываемые высокоточные полосы на многовалковых станах должны иметь следующие характеристики качества отделки поверхности: изотропную шероховатость с Ra 0,03-0,05 мкм и плотностью пиков микронеровностей N не менее 400 на 1 см длины полосы. Такая поверхность может быть получена при использовании рабочих валков с шероховатостью их катающей поверхности при Ra 0,02 мкм и той же плотностью пиков, т.е. N 400, при обжатии в последнем проходе 8-20%.

Для получения на рабочих взлках катающей поверхности с указанным распределением шероховатости используется злектроэрозионная обработка валка, а точнее его упрочнение в 5-8%-ном растворе Сг(МОз)з ЗНоО в воде постоянным током плотностью 0,4-1,33 А/см и напряжением 200-240 В. Обработка рабочих валков по этому токовому режиму в токопроводящем электролите обеспечивает упрочнение их поверхности за счет эффекта электроэрозии

а

««|Д

ь.

00 XI

00

14 дополнительного легирования хромом по- iSepxHOCTHbix слоев.

Процесс электроэрозионной обработки валка характеризуется следующими осо- ()енностями. При обработке вращающийся палок является катодом, а электролит- анодом. В результате прохождения электриче- (tKoroTOKa происходит электролиз раствора 1)1 выделение газообразного водорода вбли- фи обрабатываемой поверхности валка. Об- Ьазующийся парогазовый кипящий слой фостоит из мелких пузырьков, размер кото- |1)ых определяется плотностью тока и напряжением обработки, т.е. удельной -ющностью обработки, Образующиеся ray- лырьки парогазового слоя являются диэлек- риками, но при напряжении 200-240 В происходит их электрический пробой. При местном пробое электролит, окружающий канал разряда, испаряется, образуя газо- 1ую полость. В начальный момент скорость движения границ газовой полости достигает 200 м/с, а давление в полости - сотен атмосфер. В результате поверхность валка 1спытывает значительное механическое давление. Перегретый металл с поверхности валка вскипает и выбрасывается, образуя микролунки с окаймляющим валиком, из (оторых и состоит поверхность обработанного валка. Металл в лунке и вокруг нее 1меет более высокую прочность, чем в теле залка. Одновременно с эрозионным упрочнением протекают процессы нас ыщения поверхности слоев молекулами хрома - электроискровое легирование.

После обработки всей поверхности вал- ka, на ней сформированы .равномерные и одинаковые по размерам микролунки, образующие тонкий изотропный микрорельеф с плотностью пиков 400-600. Преимущест- венное прохождение разрядов через выступающие участки микрорельефа позволяет одновременно с образованием микроуглублений производить сглаживание следов шлифовки (процесс, сходный с электропо- лировкой) и получать изотропную шероховатость поверхности 0,03-0,05 мкм Rg. Выступы микрорельефа приобретают плоские (срезанн ые) верхушки, что увеличивает стойкость шероховатого слоя при пластиче- ском течении металла по поверхности валка в очаге деформации.

При использовании в качестве электролита 5-8%-ного раствора Сг(ЫОз)з ЗН20 в воде его электропроводность обеспечивает эффективную обработку валка, создает кипящий слой, пробой которого достаточен для эрозионного упрочнения валка и легирования его хромом из раствора, который восстанавливается по схеме

Сг + Зё Сг

Все соли азотной кислоты (селитры) хо- рощо растворимы в вода, а их растворы имеют высокую электропроводность. По этим двум условиям: наличию в растворе и проводимости раствора выбрана соль Сг(ЫОз)з ЗН20.

При концентрации Cr(N03)3 ЗН20 в растворе менее 5% ухудшается его электропроводность, происходит интенсивный разогрев раствора, а электрические разряды имеют меньшую плотность и обладают большей интенсивностью. В результате микрорельеф валка становится неравномерным и ослабленным, холоднокатаные полосы имеют низкое качество поверхности, нестабильное по их длине. Если концентрация превысит 8%, возрастает проводимость электролита, сила разрядов уменьшается, процесс обработки происходит без упрочнения поверхностного слоя валка и легирования хромом, что нецелесообразно.

Снижение плотности тока менее 0,40 А/см ведет к растравливанию границ зерен в металле валка, так как скорость растворения границ зерен выща. Одновременно происходит з атухание процесса легирования хромом. Растравливание снижает механическую прочность поверхности, ухудшает стойкость валков и не позволяет получить изотропную поверхность полосы высокого качества. При плотности тока более 1,33 А/см парагазовый слой становится неравномерным, электрический пробой его происходит с различной интенсивностью по длине бочки и во времени. На поверхности валка и прокатываемой полосы формируется неравномерный микрорельеф, что снижает качество поверхности полос.

Увеличение напряжения обработки более 240 В приводит к увеличению силы пробоя парогазового слоя и неравномерности размеров микронеровностей. В результате ухудшается качество отделки поверхности и стойкость валков. Одновременно с этим, вследствие роста подводимой мощности, возрастает толщина и неравномерность парогазового слоя, происходит образование эрозионных кратеров с неравномерной глубиной. При: снижении напряжения менее 200 В происходит снижение интенсивности обработки валка и ухудшение качества поверхности полосы.

Разработанные режимы подготовки валков проявляют свои свойства при прокатке полос с обжатием 8-20%. Если прокатка осуществл.яется за несколько проходов, то высокое качество поверхности обеспечивается при прокатке в последнем

проходе по указанным режимам. В случае, когда обжатие в электроэрозионно упрочненных валках меньше 8%, не исключается влияние наследственной шероховатости подката на качество готовых полос, не обеспечиваются полная проработка и подавление микрорельефа перед входом в очаг деформации и полная отпеча- тываемость поверхности взлков на полосу. При обжатиях более 20% пластическое скольжение металла по поверхности валка, вызванное вытяжкой полосы приводит к образованию на поверхности полосы продольных рисок, поскольку при холодной тонколистовой прокатке отсутствует поперечное течение металла, на поверхности полосы появляется анизотропия шероховатости. Помимо зтого увеличение обжатия приводит к повышенному износу валков и ухудшению качества поверхности полос.

Пример. Рабочие валки 20-валкового стана 720 диаметром 50 мм из стали 6Х6М1Ф после шлифовки закрепляют в установке электроэрозионного упрочнения, имеющей механизм вращения валка. В ванну установки заливают электролит, представляющий собой 6,5%-ный раствор Сг(МОз)з ЗНаО в воде. К корпусу токопро- водящей ванны подключают положительный полюс от источника постоянного тока с напряжением 220 В, а к валку,- отрицательный полюс. Валок частично погружают в электролит, устанавливают с помощью регулятора тока плотность тока обработки 0,87 А/см и осуществляют эрозионное упрочнение валка. Частота вращения валка 0,33 с . После завершения обработки валки заваливают в клеть, задают в валки полосу толщиной 500 мкм из малоуглеродистой стали 08Ю и осуществляют прокатку за несколько проходов до конечной толщины 120 мкм. При последнем проходе устанавливают обжатие 16%.

После прокатки полоса имеет изотропную шероховатость поверхности с величиной Ra 0,03 мкм и плотностью пиков N 500. На валках, обработанных по этому режиму, прокатано 7 т полосы с требуемым качеством поверхности.

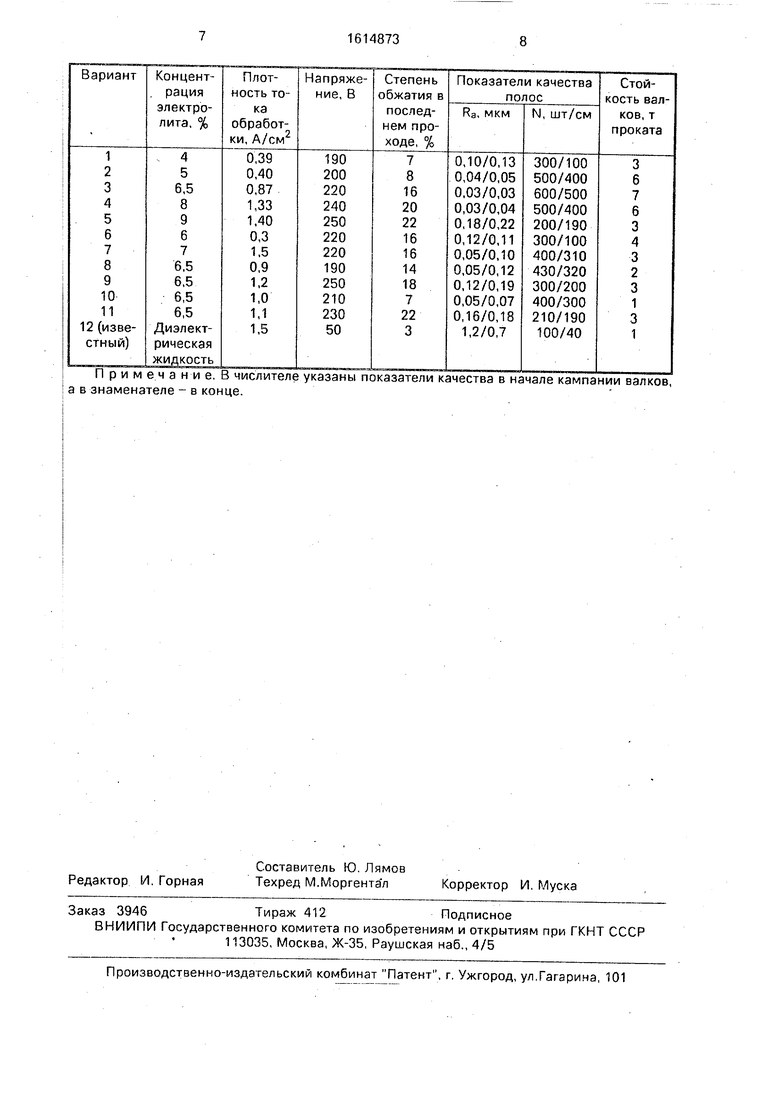

Варианты реализации способа, показатели качества поверхности полос и стойкости валков приведены в таблице.

Из таблицы следует, что при реализации предлагаемого способа обеспечивается

улучшение качества поверхности полос, рабочая поверхность валков имеет максималь- ную стойкость (варианты 2-4). При запредельных значениях хотя бы одного (ва- 5 рианты 1, 5-11) из указанных параметров имеет место ухудшение качества отделки поверхности полос. Известный способ (ва- риаг т 2)не пригоден для производства высокоточных полос с высоким ка еством 10 отделк, поверхности.

Холодная прокатка полос за несколько проходов с обжатием а последнем проходе 8-20% в валках, упрочненных в 5-8%-ном растворе Cr(N03)3 ЗНгО в воде постоянным 15 Т.ЭКОМ плотностью 0,4-1.33 А /см и напряжением 200-240 В, обеспечивает получение изотропной шероховатости поверхности с Р.а 0.03 - 0,05 мкм. N 400 и стабильным качеством поверхности в начале и конце

20 кампании валков. Обработка валков по предлагаемому режиму обеспечивает уп- рочнен1лд их поверхности за счет эффекта электроэрозии и дополнительного легирования хромом поверхностных слоев валкэ.

25 Обжатие в последнем проходе со степенью 8-20% Е подготоЕленнь х таким образом валках позволяет подавить наследственную 1иеро; .оватость подката, исключить образование анизотропной шероховатости, стаби30 лизировать качество поверхности по длине полос.

Формула и 3 о б р е т е н .и я

1. Способ производства холоднокста5 ных полос, включающий многопроходную прокатку раскатов с обжатием в шероховатых валках, упрочненных электроэрози- окной обработкой, отличаю ид ийся тем, что, с целью улучшения качества отдел0 ки поверхности полос путем создания изотропной шероховатости и повышения стабильности прокатки посредством увеличения стойкости микрорельефа рабочей поверхности валков, обжатие в последнем

5 проходе устанавливают равным 8-20%, а электроэрозионную обработку проводят в электролите, содержащем ионы хрома.

2. Способ по П.1, о т ли чающийся тем, что в качестве электролита используют

0 5-8%-ный раствор Сг(ЫОз)з ЗИ20 в воде, а электроэрозионную обработку осуществляют постоянным током плотностью 0,4-1,33 А/см при напряжении 200-240 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки рабочих валков к холодной прокатке полосы для теневых масок кинескопов | 1989 |

|

SU1696024A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ | 2000 |

|

RU2187393C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2175583C2 |

| СПОСОБ ДРЕССИРОВКИ ОТОЖЖЕННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2011 |

|

RU2464115C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ТРУБОПРОКАТНЫХ СТАНОВ | 2008 |

|

RU2387503C1 |

| Способ прокатки листовой стали | 1979 |

|

SU776676A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2228809C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

Изобретение относится к прокатному производству, а именно к получению холоднокатаных полос, и может быть использовано при производстве точных стальных полос с высоким качеством отделки поверхности. Цель изобретения - улучшение качества отделки поверхности полос путем создания изотропной шероховатости их поверхности и повышения стабильности прокатки посредством увеличения стойкости микрорельефа рабочей поверхности валков. Способ включает обжатие полос за несколько проходов в шероховатых валках, поверхность которых упрочнена электроэрозионной обработкой. Упрочнение валков осуществляют в 5-8%-ном растворе CR(NO3)3.3H2O в воде постоянным током с плотностью 0,4-1,33 А/см2 и напряжением 200-240В. Причем обжатие в последнем проходе устанавливают равным 8-20%. Использование способа позволяет получить полосы, поверхность которых имеет изотропную шероховатость с RA=0,03-0,05 мкм и плотностью пиков микронеровностей не менее 400 на 1 см длины профиля. 1 з.п. ф-лы, 1 табл.

| Способ регулирования процесса холодной прокатки полос в валках с шероховатой поверхностью | 1980 |

|

SU969339A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР №471911 | |||

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-12-23—Публикация

1988-12-09—Подача