Изобретение относится к прокатному производству, а именно к технологии подготовки рабочих валков к холодной прокатке полосы, и может быть использовано при производстве полос для теневых масок и кинескопов цветных телевизионных приемников.

Цель изобретения - повышение качества поверхности полос и выхода годных масох путем обеспечения заданных параметров микрорельефа поверхности.

Пример. Рабочие валки 20 валкового стана 720, диаметром 72 мм, выполненные из стали 9x2 МФ, после шлифовки закрепляют в установке электролитной обработки. В ванну установки заливают электролит, после чего валки шлифуют до шероховатости 0,1-0,15 мкм Ra и проводят электролитную полировку при частоте электрического тока,

равной промышленной, и напряжений 8-12 В в течение 40-80 с.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются способами подготовки рабочих валков к холодной прокатке полосы для теневых масок кинескопов, включают шлифовку рабочей поверхности валков до регламентированной шероховатости. В обоих случаях осуществляют электролитное упрочнение в 5-8%- ном растворе, представляющим из себя 6,5%-ный раствор Сг(МОз)з- ЗН20 в воде. К корпусу токопро водя щей ванны подключают отрицательный полюс от источника постоянного тока с напряжением 270 В, а к валку - положительный полюс (анодная обработка). Валок частично погружают в электролит, устанавливают с помощью регулятора тока плотность тока обработки

а ю о о

го

Јь

0,25 А/см2 и осуществляют анодную обработку валка. Частота вращения валка 0,4 с , время обработки каждого участка поверхности валка 18с.

В процессе анодной обработки обеспечивается очистка и обезжиривание поверхности валка. После ее завершения осуществляют переполюсовку: валок подключают к отрицательному полюсу, а ванну - к положительному и осуществляют катодное электролитное упрочнение валка в том же растворе при-напряжении обработки 270 В. Время обработки каждого участка составляет 100 с.

В процессе катодного упрочнения формируется промежуточный микрорельеф поверхности валка, происходит его упрочнение и легирование хромом.

Затем валок устанавливают на шлифовальном станке и частично сошлифовывают упрочненный шероховатый слой до величины шероховатости 0,12 мкм На. Шлифовку ведут с подачей эмульсии. После шлифовки валок устанавливают в систему электролитной обработки, в ванну которой заливают электролит следующего состава, мас.%: Н3Р04 64; H2S04 15: N20 21.

Валок на 1 /3 погружают в электролит. К корпусу ванны подключают один из электродов трансформатора, а к валку - другой. Напряжение промышленной частоты на обмотке трансформатора устанавливают равным 10 В и осуществляют электролитную полировку при вращении валка. Полировку ведут в течение 60 с. После завершения процесса полировки валок заваливают в клеть 20-валкового стана 720, устанавливают обжатие 14% и осуществляют прокатку кинескопной полосы. Готовая полоса имеет высококачественный изотропный микрорельеф и обеспечивает высокий выход год: ных масок.

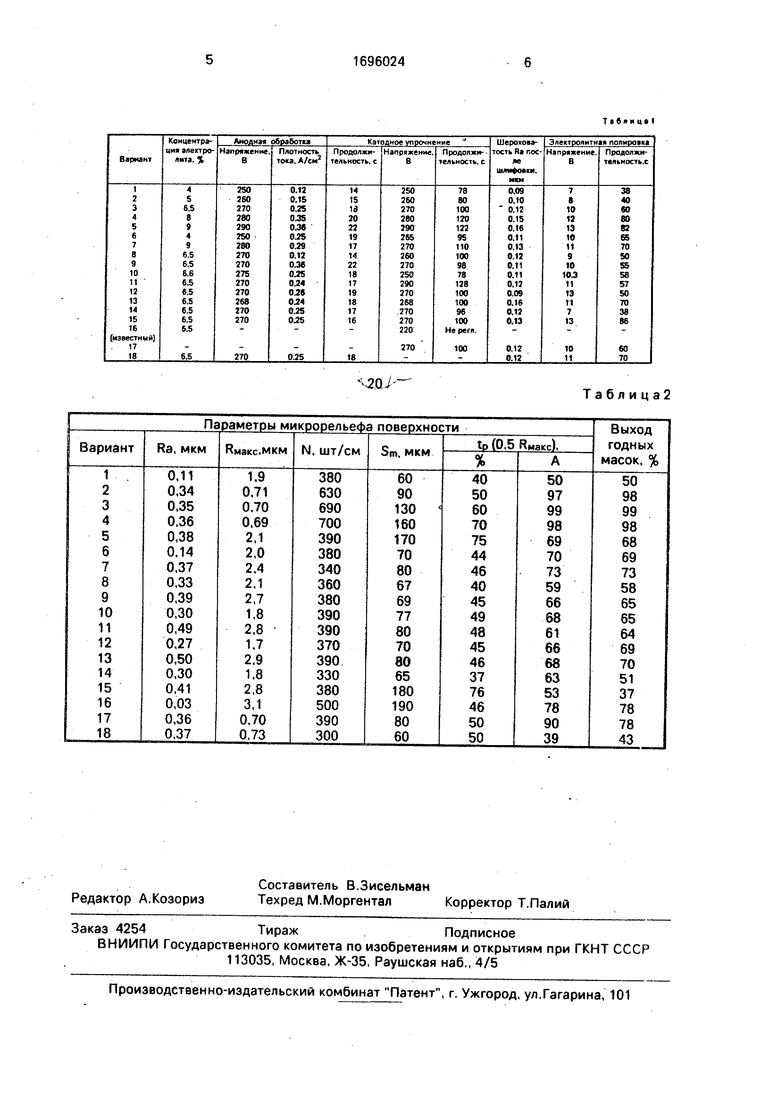

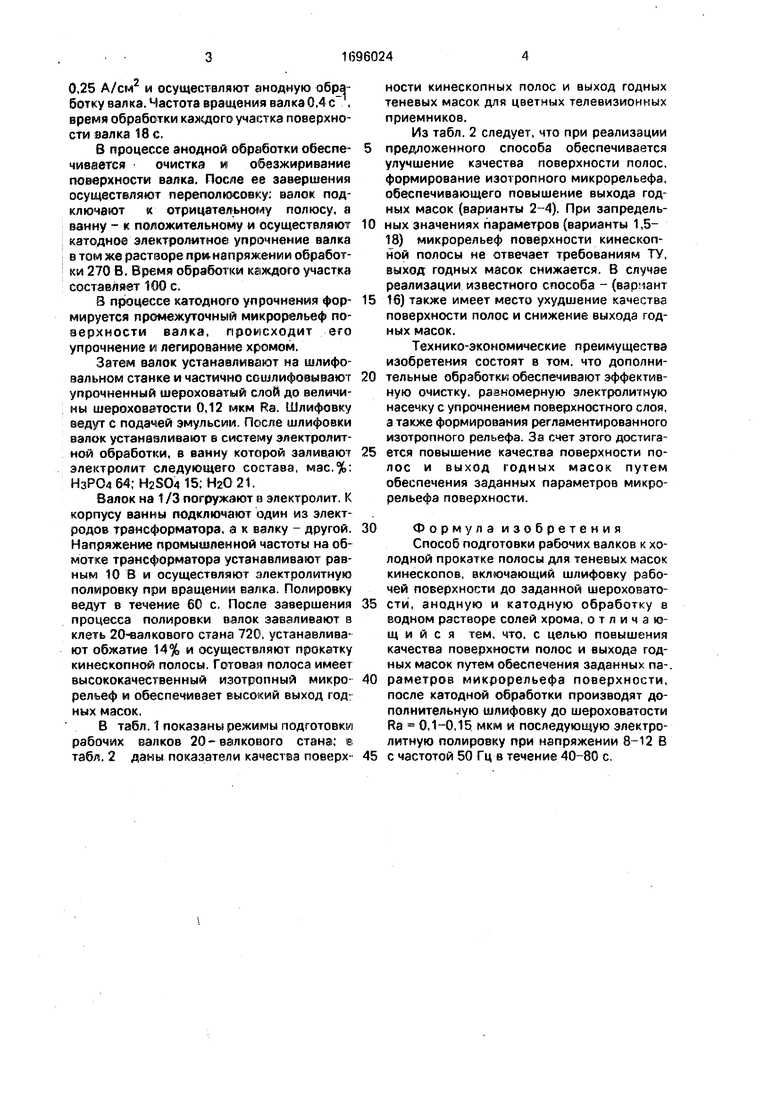

В табл. 1 показаны режимы подготовки рабочих валков 20-валкового стана: в табл. 2 даны показатели качества поверхности кинескопных полос и выход годных теневых масок для цветных телевизионных приемников.

Из табл. 2 следует, что при реализации

предложенного способа обеспечивается улучшение качества поверхности полос, формирование изотропного микрорельефа, обеспечивающего повышение выхода годных масок (варианты 2-4). При запредельных значениях параметров (варианты 1,5- 18) микрорельеф поверхности кинескопной полосы не отвечает требованиям ТУ, выход годных масок снижается. В случае реализации известного способа - (вариант

16) также имеет место ухудшение качества поверхности полос и снижение выхода годных масок.

Технико-экономические преимущества изобретения состоят в том, что дополнительные обработки обеспечивают эффективную очистку, равномерную электролитную насечку с упрочнением поверхностного слоя, а также формирования регламентированного изотропного рельефа. За счет этого достигается повышение качества поверхности полос и выход годных масок путем обеспечения заданных параметров микрорельефа поверхности.

Формула изобретения

Способ подготовки рабочих валков к холодной прокатке полосы для теневых масок кинескопов, включающий шлифовку рабочей поверхности до заданной шероховатости, анодную и катодную обработку в водном растворе солей хрома, отличающийся тем, что. с целью повышения качества поверхности полос и выхода годных масок путем обеспечения заданных па-.

раметров микрорельефа поверхности, после катодной обработки производят дополнительную шлифовку до шероховатости На 0,1-0,15. мкм и последующую электролитную полировку при напряжении 8-12 В

с частотой 50 Гц в течение 40-80 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ К ХОЛОДНОЙ ПРОКАТКЕ ПОЛОСЫ ДЛЯ ТЕНЕВЫХ МАСОК КИНЕСКОПОВ | 1994 |

|

RU2075555C1 |

| СПОСОБ МАТИРОВАНИЯ КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2228807C1 |

| Способ производства холоднокатаных полос | 1988 |

|

SU1614873A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2228809C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2175583C2 |

| Способ производства прецизионной ленты из малоуглеродистой стали для теневых масок кинескопов | 1991 |

|

SU1787604A1 |

| Способ производства ленты из малоуглеродистой стали | 1990 |

|

SU1735396A1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

Изобретение относится к прокатному производству, конкретно к технологии подготовки рабочих валков к холодной прокатке полосы, и может быть использовано при производстве полос для теневых масок кинескопов цветных телевизионных приемников. Целью изобретения является повышение качества поверхности полос и выхода годных масок путем обеспечения заданных параметров микрорельефа поверхности. Способ включает шлифовку рабочей поверхности валков до регламентированной шероховатости, катодное электролитное упрочнение в растворе соли хрома в воде, анодную обработку и после дополнительной шлифовки до шероховатости Ra 0,1-0,15 мкм электролитную полировку при частоте электрического тока, равной промышленной, и напряжении 8-12 В в течение 40-80 с. 2 табл.

ч20

Таблица2

| Способ производства холоднокатаных полос | 1988 |

|

SU1614873A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1991-12-07—Публикация

1989-11-28—Подача