Изобретение относится к прокатному производству и может быть использовано при получении прецизионной холоднокатаной полосы категории АК для теневых масок кинескопов.

К кинескопной полосе категории АК для теневых масок сечением 0,07-0,25х420-650 мм предъявляется комплекс требований по точности размеров, неплоскостности, шероховатости поверхности, механическим и магнитным свойствам (табл.1).

Кроме того, в отожженной полосе размер зерна феррита df должен соответствовать 9-му баллу.

Известен способ производства кинескопной полосы, включающий обезуглероживающий отжиг подката из стали марки 08Ю, промежуточную холодную прокатку, скоростной непрерывный отжиг в проходной печи при температуре до 640-680oС с выдержкой 46-53 с и окончательную холодную прокатку полосы со степенью деформации 28-35% [1].

Недостатки известного способа состоят в том, что он не позволяет получать кинескопную полосу категории АК из-за низкой прочности, твердости, качества поверхности.

Известен также способ производства кинескопной полосы малоуглеродистой стали, по которому непрерывно литую заготовку после горячей прокатки и травления подвергают холодной прокатке и обезуглероживающему отжигу. Затем полосу подвергают второй холодной прокатке и рекристаллизационному отжигу в колпаковой печи в атмосфере смеси азота с водородом, имеющей точку росы от 0 до +25oС. Третью холодную прокатку производят на заданную толщину с обжатием 10-50% [2].

Недостатки известного способа состоят в том, что он не позволяет получить кинескопную полосу категории АК по механическим, магнитным свойствам, микроструктуре. Помимо этого, параметры шероховатости поверхности полосы не соответствуют заданным значениям.

Наиболее близким по своей сущности и достигаемым результатам к предлагаемому изобретению является способ производства кинескопной полосы толщиной 0,15 мм. Способ включает обезуглероживающий отжиг холоднокатаного подката из малоуглеродистой стали марки 08Ю, первую многопроходную холодную прокатку на промежуточную толщину 0,23 мм, рекристаллизационный отжиг, вторую многопроходную холодную прокатку с обжатием 31% и матирование полосы в валках с регламентированной шероховатостью поверхности. При этом как первую, так и вторую холодную прокатку (перед матированием полосы) ведут в валках с шероховатостью поверхности до 0,63 мкм Ra [3] - прототип.

Недостатки известного способа состоят в том, что полоса имеет низкие механические свойства, высокую коэрцитивную силу, не удовлетворяет требованиям по точности, плоскостности, отделке поверхности, предъявляемым к кинескопным полосам категории АК.

Технический результат изобретения состоит в улучшении механических и магнитных свойств, точности и плоскостности полосы при одновременном обеспечении высокого качества отделки поверхности.

Для решения поставленной технической задачи в известном способе производства кинескопной полосы, включающем обезуглероживающий отжиг подката, многопроходную холодную прокатку за два этапа с промежуточным рекристаллизационным отжигом рулона и последующее матирование поверхности полосы прокаткой в шероховатых валках, согласно предложению на первом и втором этапах холодную прокатку ведут в валках с шероховатостью поверхности 0,10-0,30 мкм Ra и с удельными передним и задним натяжением полосы 60-160 Н/мм2, при этом суммарное обжатие на втором этапе многопроходной холодной прокатки поддерживают равным 40-60%, а последующее матирование осуществляют за 2-4 прохода с обжатием 0,6-2,0% в каждом в валках с шероховатостью поверхности 1,5-3,5 мкм Ra, имеющих плотность пиков 80-180 см-1.

Возможен вариант осуществления способа, по которому перед обезуглероживающим отжигом осуществляют калибровку толщины подката его прокаткой с обжатием 3-7%, а также по которому перед первым этапом холодной прокатки подкат дополнительно прокатывают за один проход с обжатием 13-17% с удельными передним и задним натяжением 20-60 Н/мм2.

Перед рекристаллизационным отжигом могут быть произведены обезжиривание полосы и смотка рулона с удельным натяжением 5-10 Н/мм2. В этом случае после рекристаллизационного отжига рулон перематывают с удельным натяжением смотки 60-120 Н/мм2. Кроме того, рекристаллизационный отжиг рулона ведут путем его нагрева до температуры 610-640oС с выдержкой при этой температуре в течение 9-12 ч.

Сущность изобретения состоит в следующем. Кинескопную полосу категории АК поставляют на последующую переработку в неотожженном (нагартованном) состоянии, что улучшает травимость в ней растровых отверстий. Холодная прокатка на втором этапе с суммарным обжатием 40-60% позволяет обеспечить оптимальную нагартованность полосы, и одновременно с этим, сформировать заданную прочность σв и твердость HV полосы, необходимые для ее устойчивого прохождения по технологической линии.

Холодная прокатка на первом и втором этапах с удельными передним и задним натяжением полосы 60-160 Н/мм2 позволяет получить заданную точность и плоскостность кинескопной полосы за счет снижения усилия прокатки и выравнивания вытяжек по ее ширине. При этом обжатие полосы на 40-60% валками с шероховатостью поверхности 0,10-0,30 мкм Ra на втором этапе холодной прокатки и предварительно в таких же валках на первом этапе позволяет устранить ("закатать") наследственный микрорельеф поверхности подката, подготовить изотропную поверхность полосы для последующего матирования.

Для качественного покрытия кинескопной полосы фоторезистом (раствором казеина) при изготовлении теневых масок и исключения дефектов формы растровых отверстий ее поверхность должна обладать развитым равномерным изотропным микрорельефом с оптимальными параметрами. Матирование полосы за 2-4 прохода с обжатием 0,6-2,0% в каждом в валках с шероховатостью поверхности 1,5-3,5 мкм Ra, имеющих плотность пиков Рс=80-180 см-1, позволяет перенести на поверхность нагартованной полосы микрорельеф валков и обеспечить заданные параметры шероховатости поверхности полосы.

Для повышения точности готовой кинескопной полосы оказалось целесообразным проводить перед обезуглероживающим отжигом калибровку толщины подката его прокаткой с обжатием 3-7%. Низкая скорость прокатки и нагрузка на клеть в процессе калибровки полосы обеспечивают наилучшие условия для самовыравнивания толщины полосы и работы системы автоматического регулирования толщины. В результате снижается разнотолщинность готовой кинескопной полосы.

Холодная прокатка на первом этапе отожженной и обезуглероженной полосы, имеющей низкие прочностные свойства, с технологически обусловленными натяжениями может привести к утяжке ширины и образованию линий скольжения (дефект "елка"). Для исключения этого перед первым этапом холодной прокатки подкат дополнительно прокатывают за один проход с обжатием 13-17% с удельными передним и задним натяжением 20-60 Н/мм2. В результате деформационного упрочнения подката исключается образование линий скольжения при последующем первом этапе холодной прокатки.

В процессе рекристаллизационного отжига рулона необходимо, с одной стороны, получить рекристаллизованную ферритную структуру стали и получить полосу с чистой поверхностью, а с другой - исключить сваривание и слипание его витков. Отжиг при температуре 610-640oС с выдержкой при этой температуре в течение 9-12 ч обеспечивает необходимую степень рекристаллизации деформированного феррита, но при высоком натяжении смотки полосы (после прокатки) может привести к свариванию витков рулона.

Дополнительное обезжиривание размотанной полосы перед отжигом снижает ее загрязненность, а последующая смотка с удельным натяжением 5-10 Н/мм2 исключает сваривание и слипание витков рулона за счет уменьшения давления их взаимного прижатия.

Рулон, смотанный с удельным натяжением 5-10 Н/мм2, после обезуглероживающего отжига необходимо вновь перемотать с увеличенным до 60-120 Н/мм2 удельным натяжением смотки. Если этого не сделать, то при размотке такого слабо смотанного рулона в процессе прокатки будет происходить проскальзывание его витков относительно друг друга с образованием на поверхностях полосы потертости и царапин, что недопустимо.

Экспериментально установлено, что если на первом и втором этапах холодной прокатки использовать валки с шероховатостью поверхности менее 0,10 мкм Ra, то, во-первых, это удлинит и удорожит подготовку валков, а во-вторых, приведет к свариванию и слипанию витков рулона при отжиге. Увеличение шероховатости более 30 мкм Ra не обеспечит полного удаления наследственной шероховатости подката и сохранит на полосе после матирования следы скольжения металла по валку в очаге деформации, что ухудшает качество кинескопной полосы.

Снижение удельного переднего и заднего натяжения полосы на первом и втором этапах холодной прокатки менее 60 Н/мм2 не позволит обеспечить заданную неплоскостноcть. Увеличение натяжений более 160 Н/мм не приводит к дальнейшему улучшению качества полосы, а лишь увеличивает вероятность ее порывов при прокатке.

Если суммарное обжатие на втором этапе холодной прокатки будет менее 40%, то не обеспечивается качественного травления растровых отверстий, а также прочность и твердость полосы ниже допустимых значений. Увеличение суммарного обжатия более 60% приводит к возрастанию коэрцитивной силы и предела текучести полосы в отожженном состоянии, что недопустимо.

При матировании полосы за один проход с обжатием более 2% в валках с шероховатостью более 3,5 мкм Ra и при Рс более 180 см-1, полоса приобретает анизотропный микрорельеф, что снижает качество поверхности. Увеличение числа проходов более 4 приводит к возрастанию Рс выше допустимого значения, снижает производительность матирования. Уменьшение обжатия за проход менее 0,6% и использование валков с шероховатостью менее 1,5 мкм Ra при Рс менее 80 см-1 не обеспечивает необходимой степени переноса и формирования заданного микрорельефа полосы, что снижает ее качество.

Калибровка с обжатием менее 3% не обеспечивает заметного снижения продольной разнотолщинности кинескопной полосы, а увеличение обжатия более 7% не приводит к дальнейшему повышению качества проката.

При дополнительной прокатке обезуглероженного подката с обжатием менее 13% и с удельными передним и задним натяжением менее 20 Н/мм2 упрочнения полосы недостаточно для исключения образования линий скольжения, неплоскостность полосы возрастает. Увеличение обжатия более 17% ухудшает точность прокатки, а увеличение удельных натяжений более 60 Н/мм2 вызывает образование на полосе линий скольжения, что недопустимо.

Смотка обезжиренного рулона без гильзы с удельным натяжением менее 5 Н/мм2 приводит к формированию "слабого" рулона и его проседанию (потере формы от собственного веса). Следствием увеличения удельного натяжения более 10 Н/мм2 является сваривание витков при отжиге.

Смотка рулона после рекристаллизационного отжига с удельным натяжением менее 60 Н/мм2 приводит к проскальзыванию витков в процессе последующей холодной прокатки, а его увеличение более 120 Н/мм2 может привести к утяжке полосы.

Нагрев рулона в процессе рекристаллизационного отжига до температуры ниже 610oС или выдержка его при этой температуре в течение менее 9 ч приводят к возрастанию коэрцитивной силы, росту площадки текучести. Увеличение температуры отжига более 640oС или выдержки при этой температуре более 12 ч не позволяют получить требуемую прочность и твердость нагартованной полосы, приводят к свариванию витков рулона.

Примеры реализации способа

1. При производстве кинескопных полос категории АК используют холоднокатаный подкат (полосы в нагартованном состоянии) сечением 0,70х620 мм из малоуглеродистой стали следующего химического состава, мас.%:

С - 0,03

Mn - 0,22

Al - 0,03

Si - 0,01

Cr - 0,006

Cu - 0,01

N - 0,004

S - 0,009

P - 0,008

Подкат перематывают в распушенные рулоны массой 6 т каждый и загружают в садочную колпаковую печь обезуглероживающего отжига. Садку рулонов накрывают муфелем, производят их нагрев и выдержку при температуре 700oС в атмосфере увлажненной смеси азота и водорода. После завершения обезуглероживающего отжига в подмуфельное пространство подают водород, полностью вытесняя увлажненный газ, и завершают обезуглероживающий отжиг.

Рулоны обезуглероженных отожженных полос прокатывают на реверсивном стане кварто 800 за 3 прохода с толщины h1=0,70 мм до промежуточной толщины h2= 0,312 мм в шлифованных рабочих валках с шероховатостью поверхности Rar=0,20 мкм Ra. Прокатку на первом этапе ведут с равными по величине передним и задним натяжениями, удельная величина которых составляет q1=110 Н/мм2.

Холоднокатаные полосы в рулонах подвергают рекристаллизационному отжигу в колпаковой садочной печи в защитной атмосфере (95% азота, 5% водорода). Отжиг ведут путем нагрева рулонов до температуры Т=625oС и выдержки при этой температуре в течение времени τ=11,5 ч.

Отожженные полосы вновь подвергают холодной прокатке (второй этап) на реверсивном стане кварто 800 с толщины h2=0,312 мм до толщины h3=0,156 мм за три прохода с суммарным обжатием εΣ, равным

Прокатку на втором этапе также проводят в шлифованных рабочих валках с шероховатостью поверхности Rar=0,20 мкм Ra и с удельными передним и задним натяжением q1=110 Н/мм2.

Затем в реверсивную клеть кварто заваливают текстурированные рабочие валки с параметрами шероховатости поверхности: Ra=2,5 мкм Rа и Рс=130 см-1, после чего производят матирование полосы путем ее прокатки за 3 прохода в шероховатых рабочих валках с обжатием в каждом проходе εt=1,3% по схеме: 0,156 мм -->0,154 мм -->0,152 мм -->0,150 мм.

2. Все те же операции, что и в примере 1, только перед обезуглероживающим отжигом подкат калибруют по толщине прокаткой его в клети кварто 920, установленной в линии инспекции, с обжатием εк=5% с толщины 0,70 мм на толщину 0,665 мм.

3. Все те же операции, что и в примере 2, только перед первым этапом холодной прокатки обезуглероженную полосу дополнительно прокатывают за один проход в клети кварто 920, установленной в линии инспекции, с обжатием εн= 15% и удельным натяжением qн=60 Н/мм2 с толщины 0,665 мм на толщину 0,565 мм.

4. Все те же операции, что и в примере 3, только перед рекристаллизационным отжигом производят размотку рулона с обезжириванием полосы на непрерывном агрегате электролитической очистки и смотку полосы в рулон с удельным натяжением qр= 7,5 Н/мм2. Кроме того, после рекристаллизационного отжига рулон перематывают на агрегате перемотки, причем намотку производят с удельным натяжением полосы qc=90 Н/мм2.

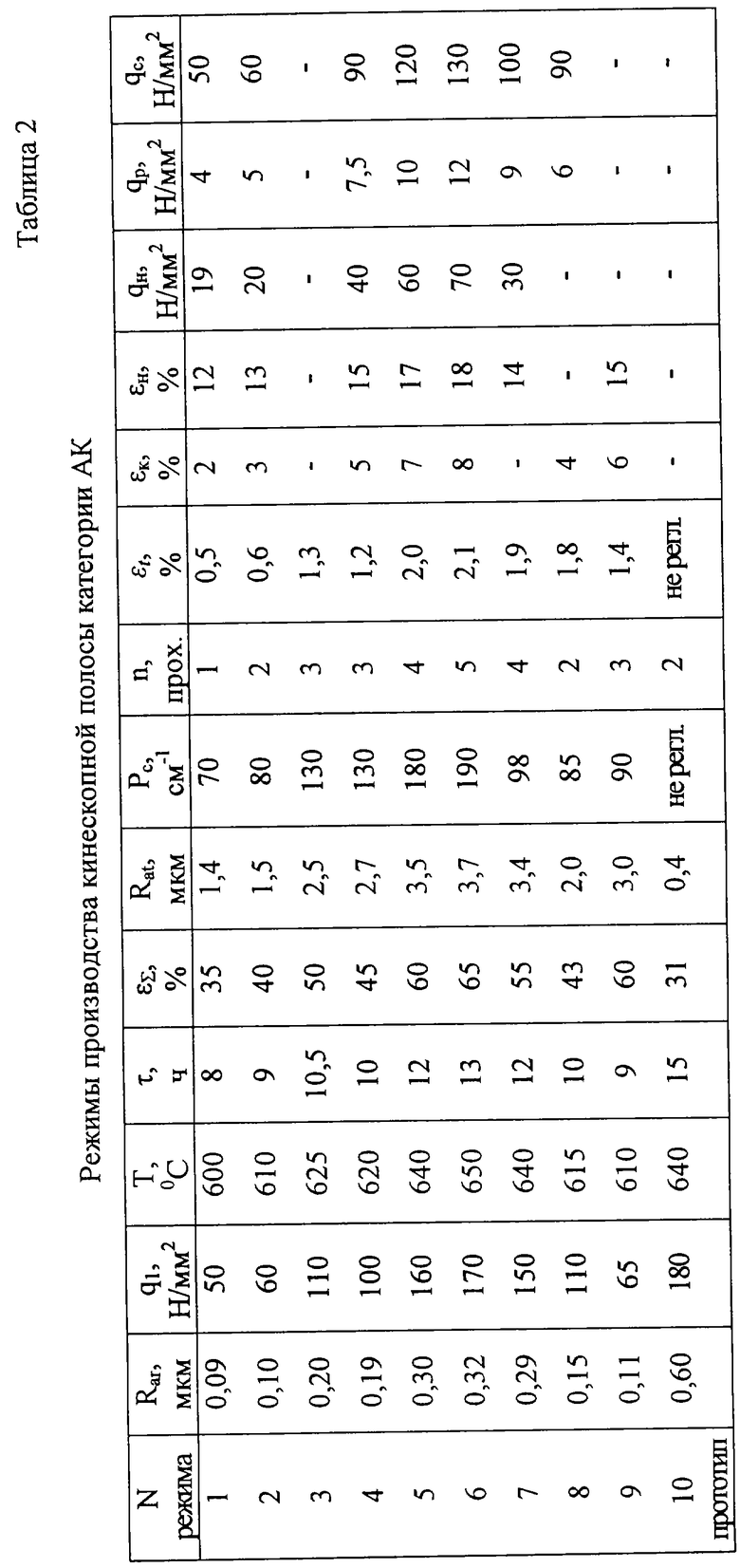

В табл. 2 приведены варианты реализации способа, а в табл. 3 - показатели их эффективности.

Из табл. 2 и 3 следует, что при реализации предложенного способа (варианты 2-5, 7-9) достигается улучшение механических и магнитных свойств, точности и плоскостности полосы категории АК при одновременном обеспечении высокого качества отделки поверхности. Максимальный выход годного имеет место при использовании всех зависимых пунктов формулы изобретения (вариант 4). Невыполнение зависимых пунктов формулы (варианты 3, 7, 8, 9) приводит к уменьшению выхода годной кинескопной полосы. Способ-прототип (вариант 10) не позволяет производить кинескопную полосу категории АК.

Технико-экономические преимущества предложенного способа состоят в том, что он обеспечивает повышение качества кинескопной полосы категории АК в части механических, магнитных свойств, точности, плоскостности, микроструктуры и отделки поверхности. Следствием этого является повышение выхода годного.

В качестве базового объекта при определении экономической эффективности предложенной технологии принят способ-прототип. Использование предложенного способа позволит повысить рентабельность производства продукции на ОАО "Щелмет" на 30-50%.

Литература

1. Авт. св. СССР 1447890, МПК C 21 D 8/00, 1988 г.

2. Заявка 60-152634, Япония. МПК C 21 D 9/46, C 21 D 8/02, 1985 г.

3. Добронравов А. И. Производство кинескопной полосы. - Магнитогорск, 1997 г., с. 70-72 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223336C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ РУЛОННОЙ СТАЛИ | 2008 |

|

RU2375468C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ИЗ НИЗКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2012 |

|

RU2479641C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2008 |

|

RU2361933C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2452777C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОГО ГОРЯЧЕКАТАНОГО ПРОКАТА | 2014 |

|

RU2547389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

Изобретение относится к прокатному производству и может быть использовано при получении прецизионной холоднокатаной полосы типа АК для теневых масок кинескопов. Технический результат, достигаемый изобретением, состоит в улучшении механических и магнитных свойств, точности и плоскостности полосы при одновременном обеспечении высокого качества отделки поверхности. Способ включает обезуглероживающий отжиг подката, многопроходную холодную прокатку за два этапа с промежуточным рекристаллизационным отжигом рулона и последующее матирование поверхности полосы прокаткой в шероховатых валках. На первом и втором этапах холодную прокатку ведут в валках с шероховатостью поверхности 0,10-0,30 мкм Ra и с удельными передним и задним натяжением полосы 60-160 Н/мм2. При этом суммарное обжатие на втором этапе многопроходной холодной прокатки поддерживают равным 40-60%, а последующее матирование осуществляют за 2-4 прохода с обжатием 0,6-2,0% в каждом в валках с шероховатостью поверхности 1,5-3,5 мкм Ra, имеющих плотность пиков 80-180 см-1. Перед обезуглероживающим отжигом возможна калибровка толщины подката его прокаткой с обжатием 3-7%, а перед первым этапом холодной прокатки подкат дополнительно прокатывают за один проход с обжатием 13-17% с удельными передним и задним натяжением 20-60 Н/мм2. Перед рекристаллизационным отжигом производят обезжиривание полосы и смотку рулона с удельным натяжением 5-10 Н/мм2, а после отжига рулон перематывают с удельным натяжением смотки 60-120 Н/мм2. Рекристаллизационный отжиг рулона ведут путем его нагрева до температуры 610-640oС с выдержкой при этой температуре в течение 9-12 ч. 4 з.п. ф-лы, 3 табл.

| ДОБРОНРАВОВ А.И | |||

| Производство кинескопной полосы | |||

| - Магнитогорск, 1997, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Способ производства холоднокатаной полосы | 1989 |

|

SU1624034A1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ ДЛЯ ТЕНЕВОЙ МАСКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2109839C1 |

| Способ прокатки слябов | 1990 |

|

SU1787602A1 |

Авторы

Даты

2004-02-10—Публикация

2002-04-09—Подача