Изобретение относится к прокатному производству и может быть использовано для подготовки и эксплуатации рабочих валков клетей кварто холодной прокатки и дрессировки стальных полос.

Известен способ подготовки поверхности рабочего валка листопрокатной клети для холодной прокатки стальных полос, включающий шлифование бочки и ее электроэрозионную насечку для создания шероховатости поверхности [1].

Недостатками известного способа являются низкие стойкость валков и качество поверхности холоднокатаных полос и листов.

Известен также способ подготовки к эксплуатации рабочего валка листопрокатной клети, включающий его шлифование и электроэрозионную насечку импульсами электрического тока, при этом сила тока составляет 0,5-2,0 А, напряжение 20-80 В, причем скорость вращения валка и частота следования импульсов находятся в отношении простых чисел [2].

Недостатки известного способа состоят в том, что микрорельеф валка имеет низкую плотность пиков и стойкость. Это ухудшает качество поверхности прокатываемых листов.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ подготовки к эксплуатации рабочего валка листопрокатной клети, включающий шлифование бочки абразивным кругом для получения заданной величины шероховатости поверхности и последующую электроэрозионную насечку бочки импульсами электрического тока, пропускаемого между вращающимся валком и металлическим электродом, помещенным в диэлектрическую жидкость. Величина электрического напряжения в импульсе при электроэрозионной насечке составляет 10-220 В [3] - прототип.

Недостатки известного способа состоят в том, что насеченная поверхность бочки рабочего валка имеет низкую стойкость. В результате контактного скольжения металла по поверхности бочки в очаге деформации при прокатке происходит интенсивный износ насеченной поверхности, приводящий к изменению параметров шероховатости поверхности по длине холоднокатаных полос. Это ухудшает качество поверхности холоднокатаных полос, приводит к слипанию витков рулонов в процессе отжига.

Техническая задача, решаемая предлагаемым изобретением, состоит в повышении качества поверхности прокатываемых полос и стойкости рабочих валков.

Для этого в известном способе подготовки к эксплуатации рабочего валка листопрокатной клети, включающем шлифование бочки абразивным кругом и последующую электроэрозионную насечку импульсами электрического тока, пропускаемого между вращающимся валком и металлическим электродом, помещенным в диэлектрическую жидкость, согласно предложению шлифование бочки ведут до получения шероховатости поверхности 0,4-1,2 мкм Ra, а скважность импульсов электрического напряжения устанавливают равной 2,2-2,5 при напряжении в импульсе 4-10 В, при этом частоту вращения валка поддерживают в пределах 0,2-0,4 с-1. Возможен также вариант выполнения способа, по которому электроэрозионную насечку ведут с использованием расщепленного электрода, состоящего из установленных в два ряда в шахматном порядке медных стержней, при этом в процессе насечки электрод перемещают вдоль бочки валка со скоростью 0,05-0,07 м/мин. При реализации предложенного способа достигается побочный эффект, состоящий в снижении расходов на электроды.

Сущность предлагаемого изобретения состоит в следующем. Для повышения качества поверхности прокатываемых полос и стойкости рабочих валков в процессе насечки необходимо увеличить прочность поверхности бочки и сформировать на ней микрорельеф с оптимальными параметрами, устойчивый к истиранию при взаимодействии с полосой. При этом для исключения наследственного влияния микрорельефа, приобретенного в процессе шлифования, на микрорельеф, создаваемый при насечке, высота микронеровностей на бочке валка после шлифования должна быть в пределах 0,4-1,2 мкм Ra. Электрические импульсы со скважностью 2,2-2,5 и напряжением 4-10 В при пробое слоя диэлектрической жидкости между бочкой валка и электродом обеспечивают интенсивный локальный разогрев металла валка в точке пробоя, сопровождающийся образованием микрократера и выбросом из него мелких частиц металла. В периодах между импульсами разогретые участки поверхности охлаждаются диэлектрической жидкостью, приобретая мелкокристаллическую структуру быстрозакаленной стали, обладающую повышенной твердостью и износостойкостью.

Поверхность шлифованной бочки в результате электроэрозионной насечки по предложенным режимам оказывается испещренной мелкими кратерами. Профилограмма шероховатости этой поверхности имеет выступы со срезанными вершинами, что свидетельствует о ее высокой износостойкости. Таким образом, локальное упрочнение участков бочки и форма выступов микронеровностей, выступы со срезанными вершинами совместно способствуют повышению стойкости рабочих валков и улучшению качества поверхности прокатываемых полос.

Электроэрозионная насечка импульсами электрического напряжения со скважностью импульсов 2,2-2,5 при частоте вращения валка 0,2-0,4 с-1 позволяет сформировать изотропный микрорельеф на всей поверхности бочки рабочего валка, что является непременным условием для получения холоднокатаной полосы с высоким качеством отделки поверхности.

Для обеспечения высококачественной насечки рабочих валков с выпуклой и вогнутой профилировкой бочки предложено использование расщепленного электрода, состоящего из отдельных медных стержней, установленных в два ряда в шахматном порядке. Перемещением стержней в осевом направлении формируют разрядные линии электрода, эквидистантные выпуклой и вогнутой образующей насекаемой бочки валка. За счет расположения двух рядов стержней в шахматном порядке и перемещения электрода вдоль бочки валка со скоростью 0,05-0,07 м/мин увеличивается плотность и равномерность эрозионных кратеров на поверхности бочки валка, что улучшает изотропность микрорельефа холоднокатаных полос.

Поскольку медь обладает высокими электро- и теплопроводностью, применение медных стержней обеспечивает повышение стабильности процесса насечки и увеличение стойкости электрода.

Экспериментально установлено, что если шлифованная бочка будет иметь шероховатость поверхности более 1,2 мкм Ra, то после электроэрозионной насечки на поверхности сохранятся риски - следы шлифовки, ослабляющие поверхность и снижающие ее износостойкость. Снижение шероховатости поверхности при шлифовании менее 0,4 мкм Ra нецелесообразно, так как удлиняет цикл шлифования и может приводить к прижогам поверхности, ухудшающим стойкость валков и качество поверхности холоднокатаных полос.

При скважности импульсов менее 2,2 и электрическом напряжении импульса более 10 В происходит разрушение поверхностного слоя бочки ("шелушение валка") из-за чрезмерно большого подвода энергии и незавершенности процесса деионизации вещества в канале разряда. В результате ухудшается износостойкость валка и изотропность микрорельефа, что отрицательно сказывается на качестве поверхности холоднокатаных полос. Увеличение скважности более 2,5 и снижение напряжения импульса менее 4 В приводит к снижению эффективности упрочнения поверхностного слоя бочки, уменьшению плотности пиков на валке и полосе. Это ухудшает стойкость валков и качество полос.

Если при скважности 2,2-2,5 частоту вращения валка снизить менее 0,2 с-1, то это приведет к разрушению поверхностного слоя бочки из-за чрезмерной плотности микрократеров на поверхности. Увеличение частоты вращения сверх 0,4 с-1 приводит к формированию неравномерной шероховатости поверхности валков и холоднокатаных полос, что ухудшает их качество.

При электроэрозионной насечке расщепленным электродом снижение скорости перемещения электрода вдоль бочки валка менее 0,05 м/мин приводит к перекрытию наносимых на поверхность бочки эрозионных кратеров. Это ухудшает стойкость валков и качество поверхности холоднокатаных полос. Увеличение скорости более 0,07 м/мин приведет к уменьшению степени упрочнения поверхности бочки и равномерности ее шероховатости, что отрицательно скажется на качестве холоднокатаных полос.

Примеры реализации способа

Рабочий валок 5-й клети пятиклетевого стана бесконечной холодной прокатки 1700 устанавливают на вальцешлифовальном станке и подвергают шлифованию для снятия поврежденного рабочего слоя. При последнем проходе шлифовальным кругом валку придают шероховатость поверхности RВ=0,8 мкм Ra.

Отшлифованный рабочий валок устанавливают с помощью электромостового крана на станок для электроэрозионной насечки. Бочку рабочего валка погружают для насечки в диэлектрическую жидкость, в качестве которой использовано трансформаторное масло типа "Соментор-43" с добавкой графитового порошка для уменьшения напряжения электрического пробоя.

В диэлектрическую жидкость также помещен электрод, соединенный с положительным полюсом генератора импульсного напряжения. Рабочий валок через систему привода его вращения соединен с отрицательным полюсом генератора.

Рабочий валок приводят во вращение с частотой NВ=0,3 с-1, длительность импульсов напряжения устанавливают равной τи= 23 μc, интервал между импульсами τo= 31 μc. Скважность S импульсов электрического напряжения составит

Величину электрического напряжения в импульсе поддерживают на уровне U= 7В.

Затем электрод приближают в диэлектрической жидкости к бочке вращаемого рабочего валка на расстояние, при котором происходит электрический пробой масляной пленки между валком и электродом, и производят электроэрозионную насечку бочки электрическими импульсами. Продолжительность обработки валка составляет 30 мин. Одновременно с насечкой происходит упрочнение поверхностного слоя бочки за счет закалки в местах существования прерывистой электрической дуги. Шероховатость поверхности насеченного валка стабильна по длине бочки и составляет 4,0 мкм Ra при плотности пиков 70 шт/см длины профильной линии.

После завершения насечки валок снимают со станка и используют в 5-й клети стана 1700 для холодной прокатки полос толщиной 0,5 мм.

В варианте реализации способа электроэрозионную насечку рабочего валка с выпуклой образующей бочки (+0,2 мм) ведут с использованием расщепленного электрода, состоящего из установленных в два ряда в шахматном порядке медных стержней. Перед осуществлением насечки осевым перемещением стержней формируют вогнутые разрядные линии электрода, образованные торцевыми поверхностями стержней, эквидистантные выпуклой образующей бочки. За счет этого рабочий зазор между выпуклой бочкой и электродом сохраняется постоянным в процессе насечки, что способствует стабильности шероховатости поверхности по длине бочки. В процессе электроэрозионной насечки расщепленный электрод перемещают вдоль бочки рабочего валка со скоростью V=0,06 м/мин. Перемещение позволяет нанести на выпуклый рабочий валок равномерную шероховатость поверхности.

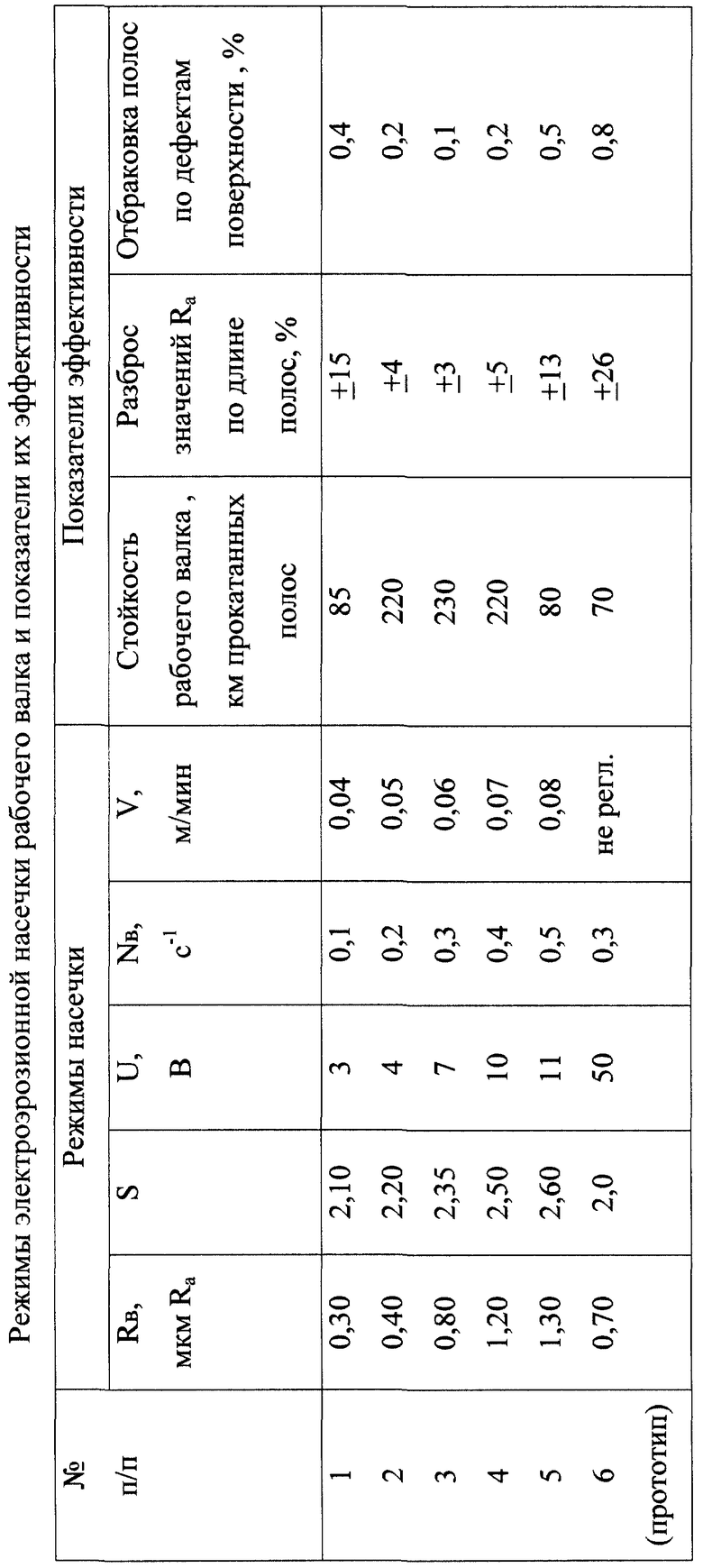

Варианты реализации способа и показатели их эффективности приведены в таблице.

Из данных, приведенных в таблице, следует, что при реализации предложенного способа (варианты 2-4) достигаются наиболее высокие качество прокатываемых полос и стойкость рабочих валков: разброс значений Ra и отбраковка полос минимальны, стойкость рабочего валка составляет 220-230 км прокатанных полос. Прокатанные полосы по всей длине имеют шероховатость поверхности 1,5 мкм Ra, плотность пиков 70 шт/см. В случаях запредельных значений заявленных параметров (варианты 1 и 5) и реализации способа-прототипа (вариант 6) имеет место снижение качества поверхности прокатываемых полос из-за увеличения разброса параметров шероховатости поверхности, а также стойкости рабочих валков.

Технико-экономические преимущества предложенного способа состоят в том, что шлифование бочки валков до шероховатости поверхности 0,3-0,6 мкм Ra и электроэрозионная насечка при скважности импульсов электрического напряжения 2,2-2,5 при напряжении в импульсе 4-10 В и частоте вращения валка в диэлектрической жидкости 0,2-0,4 с-1 обеспечивает одновременное упрочнение поверхности валка и получение на его бочке оптимальной шероховатости поверхности. В результате улучшается качество поверхности холоднокатаных полос и стойкость валков. В варианте выполнения способа использование расщепленного электрода из установленных в два ряда в шахматном порядке медных стержней и перемещение электрода в процессе насечки вдоль бочки вращаемого валка со скоростью 0,05 - 0,07 м/мин позволяет осуществлять высококачественную электроэрозионную насечку валка с выпуклой или вогнутой формой образующей бочки. Побочным эффектом от применения медных стержней является снижение расхода электродов.

В качестве базового объекта принят способ-прототип. Реализация предложенного способа обеспечит повышение уровня рентабельности производства холоднокатанных полос на 3 - 5%.

Литература

1. Заявка Великобритании 2144666, МПК B 21 B 27/02, 1985 г.

2. Авт.св. СССР 471911, МПК B 21 B 1/28, B 21 B 27/02, 1975 г.

3. В. И. Мелешко и др. Отделка поверхности листа. М., Металлургия, 1975 г., с. 190-191, 202-203 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2228809C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2003 |

|

RU2242305C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2007 |

|

RU2351420C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2127161C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2240187C2 |

| СПОСОБ ТЕКСТУРИРОВАНИЯ ПОВЕРХНОСТИ РАБОЧЕГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ ПОСЛЕ ШЛИФОВАНИЯ С ОБЕСПЕЧЕНИЕМ ПОЛУЧЕНИЯ РЕГЛАМЕНТИРОВАННЫХ ПАРАМЕТРОВ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2012 |

|

RU2533243C2 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ДРЕССИРОВОЧНОГО СТАНА | 2014 |

|

RU2555695C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ | 2000 |

|

RU2175583C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2003 |

|

RU2256517C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ДРЕССИРОВОЧНОЙ КЛЕТИ КВАРТО | 2002 |

|

RU2231406C1 |

Изобретение относится к прокатному производству и может быть использовано для подготовки и эксплуатации рабочих валков клетей кварто холодной прокатки и дрессировки стальных полос. Задача изобретения - повышение стойкости валков. Способ включает шлифование бочки абразивным кругом и последующую электроэрозионную насечку импульсами электрического тока, пропускаемого между вращаемым валком и металлическим электродом, помещенными в диэлектрическую жидкость. Для этого шлифование бочки ведут до получения шероховатости поверхности 0,4-1,2 мкм Ra, а скважность импульсов электрического напряжения устанавливают равной 2,2-2,5 при напряжении в импульсе 4-10 В, при этом частоту вращения валка поддерживают в пределах 0,2-0,4 с-1. Возможен вариант реализации способа, по которому электроэрозионную насечку ведут с использованием расщепленного электрода, состоящего из установленных в два ряда в шахматном порядке медных стержней, при этом в процессе насечки электрод перемещают вдоль бочки валка со скоростью 0,05-0,07 м/мин. Изобретение обеспечивает одновременное упрочнение поверхности валка и получение на его поверхности оптимальной шероховатости. 1 з.п. ф-лы, 1 табл.

| МЕЛЕШКО В.И | |||

| и др | |||

| Отделка поверхности листа | |||

| - М.: Металлургия, 1975, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1996 |

|

RU2096103C1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ К ХОЛОДНОЙ ПРОКАТКЕ ПОЛОСЫ ДЛЯ ТЕНЕВЫХ МАСОК КИНЕСКОПОВ | 1994 |

|

RU2075555C1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ ОСОБО ВЫСОКОЙ ПЛОСКОСТНОСТИ | 1996 |

|

RU2093284C1 |

| US 6136376, 24.10.2000. | |||

Авторы

Даты

2002-08-20—Публикация

2000-11-24—Подача