Изобретенйе относится к составам керамических смесей, применяемых в литейном производстве для изготовления стержней,, образующих геометрически сложные знутренние каналы в отливках по выплавляемым моделям.

Цель изобретения --улучшение выбива- емости стержней из отливок, снижение температуры и времени прокачивания стержней,.

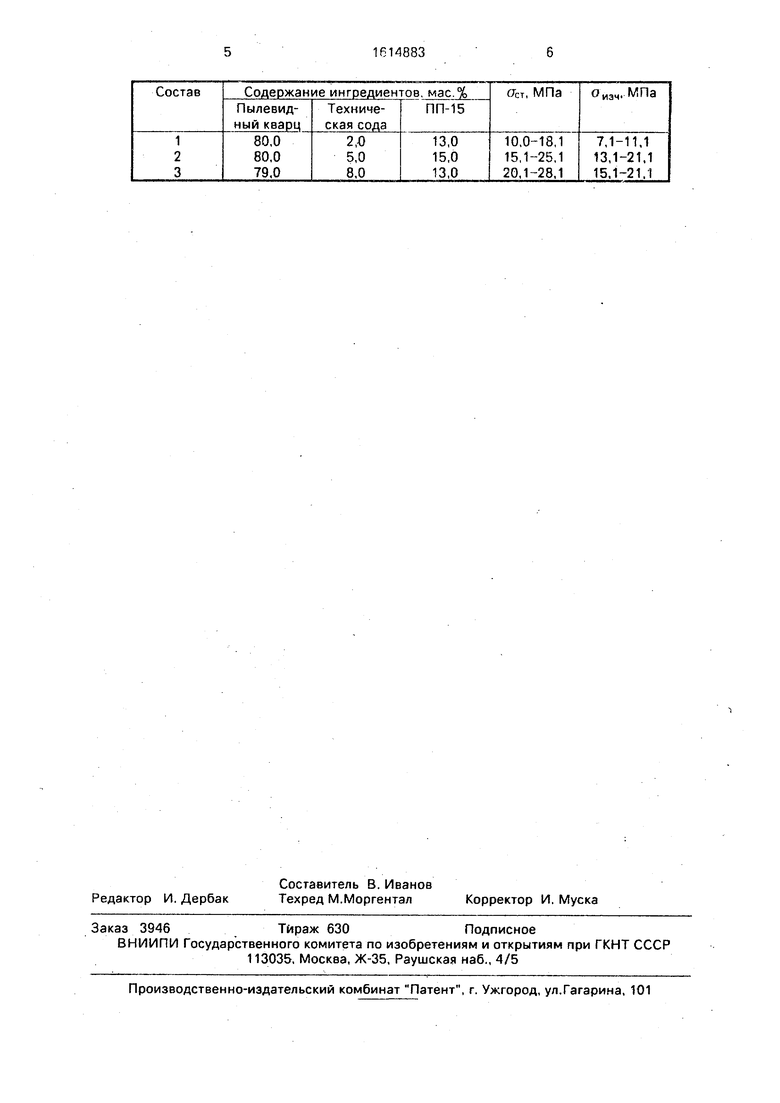

Спекание (упрочнение) керамического стержня из предлагаемого состава происходит в присутствии жидкой фазы за счет химического взаимодействия технической соды и пылевидного кварца при температуре обжига. Количество жидкой фазы прямо зависит от содержания соды. Состав керамической смеси и свойства стержней после лрокалывания при 800°С представлен в таблице.

Техническая сода (Na2C03) в предлагаемых составах керамической смеси при повышении температуры (в процессе прокалки стержней) разлагается на С02 (газ) и оксид натрия (Na20), который реагирует с SiOa с образоеанием силиката натрия (iMa2Si205), имеющим температуру плавления около 860°С, Образовавшаяся жидкая фаза (Na2Si205}, смачивая зерна пылевидного кварца,обеспечивает спекание (упрочнение: керамики при охлаждении. Количество жидкой фазы, прямо зависящее от содержания соды,определяет прочность керамики и . качестао литейных стержней.

При малом содержании соды (менее 2 мас,%) для керамики характерна низкая прочность, что можно обьяснить малым количеством ЖИДКОЙ фазы при спекании так как жидкой фазы Na2Si205 недостаточно для смачивания твердых частиц и заполнения

00

СА

|прр между ними. Этим вызвана низкая |прочность и повышенная пористость, что Затрудняет работу с литейными стержнями IB заводских условиях. I При большом содержании соды (свыше i8 мас.%) образуется много жидкой фазы, в I результате чего получают твердую, хрупкую ; керамику при сохранении уровня механиче- ских свойств.

Органический пластификатор (ПП-15) является низкотемпературным связующим i порошкообразных компонентов (кварца и соды) и обеспечмвает возможность прессования из этого состава геометрически сложных литейных стержней. В процессе прокалки (при повышении температуры) пластификатор полностью удаляется из стержня. Количество этого компонента прямо зависит от размеров и сложности стержня, толщины его кромок и устанавливается опытным путем. Так, содержание пластификатора менее 13 мас.% не обеспечивает получение (четкого оформления) кромок литейного стержня требуемой толщины 1 мм, содержание же пластификатора свыше 15 мас.% существенно ухудшает качество стержня (повышает пористость), так как пластификатор полностью удаляется из стержня.

Для другой геометрии стержня содержание пластификатора может несколько меняться.

Стержни изготавливают следующим образом.

В обогреваемой емкости расплавляют парафин, в расплав при непрерывном перемешивании вводят, порошкообразный полиэтилен, температуру смеси доводят до 125-140°С. Готовый пластификатор сливают в изложницы и охлаждают. Состав пластификатора, мас.%: парафин 85; стабилизированный полиэтилен 15. Затем навески подготовленных порошков пылевидного кварца и технической соды смешивают в течение 2-4 ч в обогреваемом вращающемся конверторе при 135-140°С. В нагретую смесь вводят навеску расплавленного пластификатора ПП-15, после чего перемешивание продолжают 2 ч. Готовую смесь разливают по изложницам и охлаждают. Стержни запрессовывают в металлические пресс-формы при температуре смеси 60°С и давлении пуансона 2 МПа.

Прокаливание стержней проводят в коробах в засыпке стабилизированным глиноземом по режиму: нагрев до со скоростью подъема температуры 50 град/ч;

нагрев до 800°С с произвольной скоростью подъема температуры; выдержка при 800°С в течение 8-10 ч, охлаждение с печью до 300-400°С; охлаждение в печи с открытой заслонкой до 80°С.

0 Удаление керамических стержней из внутренней полости отливок производят в автоклаве в растворе щелочи при 150-180°С за 5-8 ч.

Использование литейных стержней из

5 силикатных составов показывает их пригодность для получения сложных полостей в отливках из жаропрочных сплавов. При этом никакого разупрочнения стержней при вторых нагревах не происходит. Литейный

0 стержень длиной примерно 250 мм сложной геометрии укладывают на две опоры и прогревают до 100°С. Отклонений по геометрии при этом не обнаружено. Стержень изготавливают из предлагаемого состава, форма из

5 электрокорунда либо из материалов на основе двуокиси кремния. Температура прокалки форм перед заливкой 950°С, температура заливаемого металла (стали) 1500-1550°С.

0 Геометрическая прочность отливок ± 0,2 мм, шероховатость поверхности на уровне до 20 мкм (2-6 класс).

При литье опытной партии ни одна отливка не забракована по вине стержня, слу5 чаев поломки стержней нет.

Формула изобретения

Керамическая смесь для стержней, 0 включающая пылевидный кварц, органический легкоплавкий пластификатор на основе парафина с содержанием 15 мас.% полиэтилена (ПП-15), техническую соду, о т- личающая с я тем, что, с целью улучшения 45 выбиваемости стержней из отливок, снижения температуры и времени прокалывания стержней, компоненты взяты при следующем соотношении, мас.%:

Пылевидный кварц77-85

50 Техническая сода2-8

Указанный органический пластификатор (ПП-15)13-15

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2662514C1 |

| Наполнительная смесь для изготовления форм по выплавляемым моделям | 1986 |

|

SU1435367A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2018 |

|

RU2691435C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ХИМИЧЕСКОГО ЗАКРЕПЛЕНИЯ СЛОЕВ ЖИДКОСТЕКОЛЬНОГО ПОКРЫТИЯ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412778C1 |

| Смесь для изготовления огнеупорных литейных стержней | 1980 |

|

SU933174A1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU869932A1 |

Изобретение относится к составам керамических смесей, применяемых в литейном производстве для изготовления стержней, образующих геометрически сложные внутренние каналы в отливках по выплавленным моделям. Цель изобретения - улучшение выбиваемости стержней из отливок, снижение температуры и времени прокаливания стержней. Смесь содержит, мас.%: пылевидный кварц 77-85, техническая сода 2-8, органический пластификатор ПП-15 13-15. Стержни запрессовывают в металлические пресс-формы при температуре смеси 60°С и давлении 2 МПа. Прочность стержней σст 10-28 МПа, σщг 7-21 МПа. Прокаливают стержни в коробах с засыпкой глиноземом при 800°С в течение 8-10ч. Стержни удаляют из отливок в автоклаве в растворе щелочи при 150-180°С в течение 5-8 ч. Геометрическая точность отливок ±0,2 мм, шероховатость поверхности- до 20 мкм. По вине стержней брак отсутствует. 1 табл.

| СВЯЗУЮЩЕЕ ДЛЯ ФОРМ И СТЕРЖНЕЙ ЛИТЕЙНОГО ПРОИЗВОДСТВАОСЕСОЮгЛАЛо ЛАТсНт;;о - < т::х;;г!ЧЕс;:;л Блблиогс::^ | 0 |

|

SU172964A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

Авторы

Даты

1990-12-23—Публикация

1988-09-07—Подача