4

со

СП

00 Од

Изобретение относится к литейному производству, в частности к материалам формы при изготовлении отливок из черных и цветных металлов по вы- плавляемым моделям центробежной заливкой металла.

Цель изобретения - снижение трудоемкости изготовления форм и улучшение качества их поверхности.

Формовочная смесь содержит каль- ций-ал ом1-гнатный цемент, пылевидньш кварц или электрокорунд, каолин,водный раствор метилоксипропилцеллюлозы или метилцеллюлозы и кремнезоль при следующем соотношении, мас.%:

Кальций-алюминатный

цемент (КАЦ) 3,1-3,8

Пылевидный кварц или

электрокорунд 69,5-72,1

Каолин0,2-0,8

Кремнезоль 1,5-2,3

0,1-0,15 %-мый в одный

раствор метилоксипропилцелтаолозы или

метилцеллюлозы 22,5-24,2

Единая жидкоподвижная формовочная смесь для центробежного литья по выплавляемым моделям высокотемпературных сплавов обладает свойствами жид- котекучести, прочности, плотности поверхностного слоя, контактирующего с жидким металлом. Это позволяет снизить трудозатраты при изготовлении форм за счет отказа от нанесения этилсиликатных оболочек на блоки моделей, максимально приблизить сложно профильные отливки из высокотемпературных сплавов по форме и размерам к готовым деталям, оформляя глухие полости и протяженные отверстия без простановки -предварительно изготовленных керамических стержней, и уменьшить шероховатость поверхности металла отливок.

При введении в состав.смеси кремнезоль в сочетании с КАЦ повьшгает жидкотекучесть при снижении концентрации водного раствора, т.е. является поверхностно-активным веществом (ГШО.

Таким образом, кремнезоль в составе единой жидкоподвижной формовочной смеси вьтолняет двойную функцию: ПАВ и второго связующего, хотя в пределах указанной концентрации кремнезоль в большей степени является ПАВ, чем связующим. Дополнительное упроч

5

0

5

0 5 0 5

0

5

нение смеси кремнезолем отмечено после прокалки форм, что позволило снизить содержание КАЦ. При наличии только одних мелкодисперсных керамических составляющих смесь содержит относительно небольшое количество водного раствора и при этом обладает повьппенной жидкотекучестью и прочностью.

Важным технологическим свойством единых жидкоподвижных формовочных смесей является устойчивость к оседанию огнеупорных наполнителей. Разделение составляющих смеси по плотности недопустимо, так как оседание более тяжелых маршаллита или электрокорунда и скопление в верхней части формы жидкости существенно влияет на достижение равномерной плотности во всем объеме. Неравномерная плотность смеси в объеме является причиной ее растрескивания уже на этапе сушки.

Функцию стабилизатора от оседания выполняет О,1-0,15%-ный водный раствор метилоксипропилцеллюлозы (МОПЦ) или метилцеллюлозы (МО . Приведенная концентрация является оптимальной для обеспечения седиментационной устойчивости. Избыток МОПЦ или Ш1 отрицательно влияет на прочность форм. Дополнительно снижает оседание каолин. Кроме -того, опытным путем установлено, что в сочетании с КАЦ и кремнезолем каолин способствует повышению жидкотекучест-и и дополнительно упрочняет смесь после прокалки форм. .

Смесь приготавливают следующим образом.

В расчетное количество воды, подогретой до 8О-9О С, засыпают МОПЦ или МЦ и охлаждают до 40°С. Такую операцию проводят с любым количеством составляющих и используют раствор по мере необходимости. Далее в водный раствор заливают кремнезоль и засыпают КАЦ, пылевидный кварц или злектро- корунд и каолин. Перемешивают смесь в течение 3-5 мин при оборотах мешалки 1000-1400 в 1 мин.

Блок моделей, установленивй в металлическую опоку, заливают жидко- подвижной смесью, вакуумируют под вибрацией. В течение 15-45 мин смесь в форме затвердевает, что позволяет осуп(ествлять дальнейшие технологические операции по сушке, вытопке модельного состава и прокалке форм.

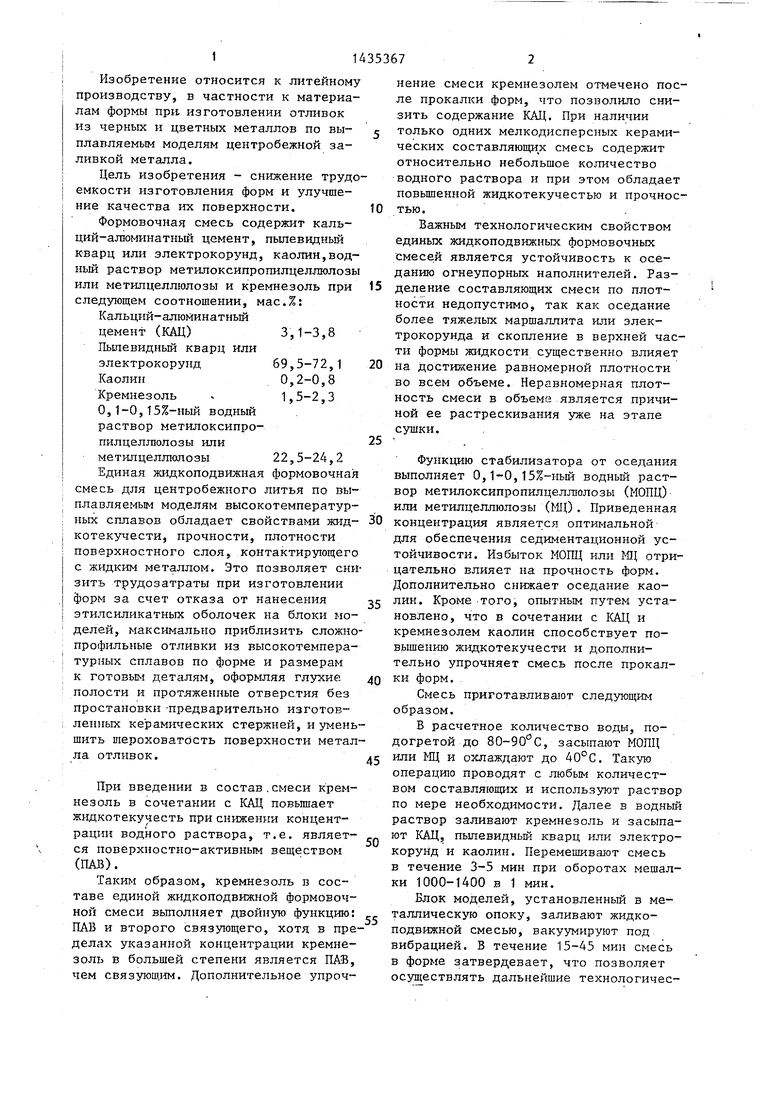

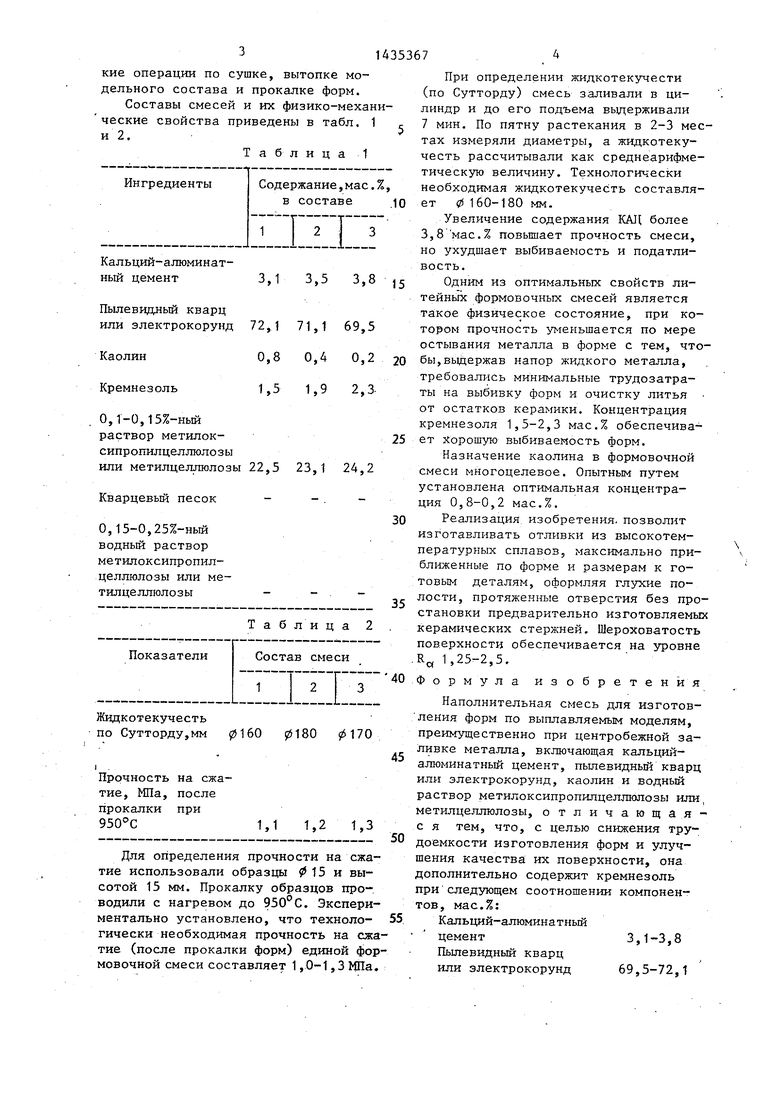

Составы смесей и их физико-механические свойства приведены в табл. 1 и 2.

Таблица 1

Кальций-алюминат- ньй цемент

Пылевидный кварц или электрокорунд

Каолин Кремнезоль

3,1 3,5 3,8

72,1 0,8 1,5

0,1-0,15%-ный раствор метилок- сипропилцеллюлозы или метилцеллюлозы 22,5

Кварцевый песок 0,15-0,25%-ный водный раствор метилоксипропил- целлюлозы или метилцеллюлозы -

1435367,

При определении жидкотекзгчести (по Сутторду) смесь заливали в цилиндр и до его подъема выдерживали

г 7 мин. По пятну растекания в 2-3 местах измеряли диаметры, а жидкотеку- честь рассчитывали как среднеарифметическую величину. Технологически необходимая жидкотекучесть составля10 ет 0160-180 мм.

Увеличение содержания КАЦ более 3,8 мае.% повышает прочность смеси, но ухудшает выбиваемость и податливость.

15 Одним из оптимальных свойств литейных формовочных смесей является такое физическое состояние, при котором прочность уменьшается по мере остывания металла в форме с тем, что20 бы,выдержав напор жидкого металла, требовались минимальные трудозатраты на выбивку форм и очистку литья от остатков керамики. Концентрация кремнезоля 1,5-2,3 мас.% обеспечива25 ет Хорошую выбиваемость форм.

Назначение каолина в формовочной 23,1 24,2 смеси многоцелевое. Опытньм путем

установлена оптимальная концентра- - ция 0,8-0,2 мас.%.

30 Реализация изобретения, позволит изготавливать отливки из высокотем71,1 0,4 1,9

69,5 0,2 2,3.

35

ближенные по форме и размерам к готовым деталям, оформляя глухие полости, протяженные отверстия без простановки предварительно изготовляемых керамических стержней. Шероховатость поверхности обеспечивается на уровне .R 1,25-2,5.

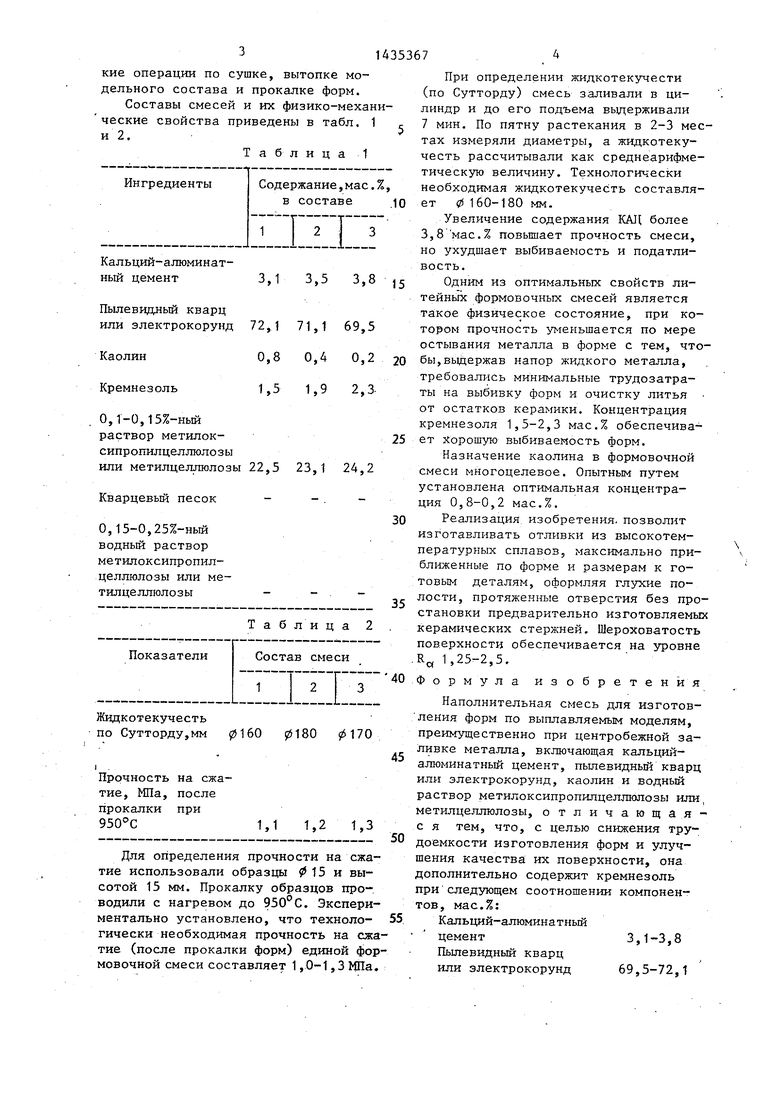

Таблица 2

Жидкотекучесть по Сутторду,мм

0160 (25180 (2Я70

на сжапослепри

1,1 t,2 1,3

Для определения прочности на сжатие использовали образцы 015 и высотой 15 мм. Прокалку образцов проводили с нагревом до 950°С. Экспериментально установлено, что технологически необходимая прочность на сжатие (после прокалки форм) единой формовочной смеси составляет 1,0-1,3 Ща.

5

0

5

50

5

ближенные по форме и размерам к готовым деталям, оформляя глухие полости, протяженные отверстия без простановки предварительно изготовляемых керамических стержней. Шероховатость поверхности обеспечивается на уровне .R 1,25-2,5.

Формула изобретения

Наполнительная смесь для изготов- ления форм по выплавляемым моделям, преимущественно при центробежной заливке металла, включающая кальций- алюминатный цемент, пьшевидный кварц или электрокорунд, каолин и водный раствор метилоксипропилцеллюлозы или, метилцеллюлозы, о тличающая- с я тем, что, с целью снижения трудоемкости изготовления форм и улучшения качества их поверхности, она дополнительно содержит кремнезоль при следующем соотношении компонентов, мас.%:

Кальций-алюминатный цемент3,1-3,8

Пьшевидный кварц

или электрокорунд 69,5-72,1

514353676

Каолин0,2-0,8 оксипропилцеллюлозы

О,1-0,15%-ный вод-или метилцеллюлозы 22,5-24,2

ный раствор метил-Кремнезоль1,5-2,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для формовки оболочковых форм в литье по выплавляемым моделям | 1986 |

|

SU1400758A1 |

| Состав для получения литейных форм | 1986 |

|

SU1373464A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Способ изготовления керамических форм для литья по выплавляемым моделям | 2018 |

|

RU2697678C1 |

| Гранулированный катализатор крекинга и способ его приготовления | 2018 |

|

RU2677870C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| ПИЩЕВОЙ АРОМАТИЗАТОР СО ВКУСОМ И ЗАПАХОМ МЯСА | 1991 |

|

RU2026620C1 |

| Катализатор и способ его получения | 2021 |

|

RU2760550C1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

Изобретение относится к литейному производству, в частности к материалам формы при изготовлении отливок из черных и цветных металлов по выплавляемЬм моделям центробежной заливкой металла. Цель изобретения - снижение трудоемкости изготовления форм и улучшение качества их поверх- V ности. Цель достигается введением в ; смесь кремнезема при следующем соотношении компонентов, мас.%: кальций- алюминатный цемент 3,1-3,8; пылевидный кварц или электрокорунд 69,5 - 72,1; каолин 0,2-0,8; крег незоль 1,5- 2,3; О,1-0,15%-ный водный раствор метилоксипропилцеллюлозы или метил- целлюлозы 22,5-24,2. Свойства смеси: жидкотекучесть по Сутторду 0 160 - 180, мм; прочность на сжатие после прокаливания при 1,1-1,3 МПа. Использование состава позволяет отказаться от облицовочных слоев на этилсиликатных связующих и обеспечивает шероховатость поверхности R д 1,25-2,5. 2 табл. е сл

| Патент -США № 3883359, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Смесь для формовки оболочковых форм в литье по выплавляемым моделям | 1986 |

|

SU1400758A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1986-12-29—Подача