Изобретение относится к литейному производству, а именно к огеливаемым самотвердеющим суспензиям на основе жидкого стекла и феррохромового шлака для изготовления литейных керамических форм и стержней по постоянным моделям.

Известны самотвердеющие суспензии для изготовления оболочковых форм в литье по выплавляемым моделям, включающие жидкое стекло, огнеупорный наполнитель и отвердитель в виде феррохромового шлака (Васин Ю.П., Никифоров С.А., Бортников М.М. Самотвердеющие суспензии для оболочковых форм. Литейное производство, N 1, 1993.-с. 19).

Указанные суспензии имеют длительный период твердения, что ограничивает их использование для изготовления керамических форм и стержней по извлекаемым постоянным моделям.

Наиболее близкой по технической сущности к заявляемой является суспензия для упрочнения оболочковых керамических литейных форм, включающая огнеупорный наполнитель, жидкое стекло, пенообразователь, отвердитель - феррохромовый шлак и технологическую добавку в виде гексафторсиликата металлов алюминия, магния, кальция (Авт. свид. СССР, N 555969, МКИ B 22 C 9/04, заяв. N 2146286/02, 18.06.75, опубл. 30.04.77 в БИ 16).

Недостатком известной суспензии является малая ее живучесть, что приводит к быстрой коагуляции жидкого стекла и разрушению коагуляционных структур еще при перемешивании суспензии перед ее заливкой в оснастку, а это, в свою очередь, приводит к удлинению процесса огеливания суспензии после ее заливки в оснастку и снижению прочности форм и стержней после затвердевания и прокаливания керамики. Поэтому малая живучесть суспензии приводит к удлинению времени затвердевания форм и стержней и снижению их прочности. Длительный процесс огеливания (отверждения) суспензии снижает производительность на операциях формообразования, приводит к повышенной прилипаемости керамики к оснастке из-за длительности контактирования суспензии с ней и является причиной повышенного брака форм и стержней.

Недостатком также является низкая податливость полученной из указанной суспензии керамики, связанная с чрезмерным ее спеканием при обжиге форм и стержней из-за повышенного содержания феррохромового шлака, что приводит к короблению и трещинам при усадке отливок.

Добавки фтористых солей металлов в известной суспензии обеспечивают повышение прочности керамики после прокаливания, однако согласно известным данным (Химия стекла //А.А. Аппен/ Изд-во "Химия", Ленинград.: 1974.-с. 171) они увеличивают склонность аморфного кремнезема в связующем керамики к кристаллизации при прокаливании и тем самым приводят к снижению термостойкости керамических форм и стержней.

Известен отвердитель жидкого стекла - антипирен, применение которого значительно улучшает выбиваемость жидкостекольных смесей (Сулханов М.Н., Жуковский С. С. Жидкостекольные смеси с улучшенной выбиваемостью. Литейное производство, N 7, 1986.-с.9).

В отличие от фтористых солей антипирен не является сильным минерализатором кремнезема при нагреве во время прокаливания керамических форм, но активно взаимодействует с жидким стеклом и способствует улучшению процесса огеливания суспензий и улучшению выбиваемости жидкостекольных смесей.

Наряду с положительными свойствами антипирен обладает чрезмерно высокой активностью по отношению к жидкому стеклу и не обеспечивает возможность использовать его в огеливаемых жидкостекольных суспензиях при известных соотношениях ингредиентов.

Известно применение в жидкостекольных смесях технологической добавки - моноэтаноламина для повышения уплотняемости, газопроницаемости и уменьшения прилипаемости смесей к оснастке (Авт.свид. СССР N 1304968, МКИ B 22 C 1/02, заяв. N 3968494/22-02, 11.09.85, опубл. 23.04.87, Бюл.N 15).

Вместе с тем моноэтаноламин обладает свойством высокой адгезии к частицам твердых материалов и замедляет их взаимодействие с жидким стеклом.

Задачей изобретения является разработка такой суспензии, которая обеспечила бы высокую скорость огеливания суспензии за счет применения активных отвердителей, высокую живучесть, прочность форм и стержней после огеливания суспензии за счет регулирования химического взаимодействия жидкого стекла и активного отвердителя, улучшение выбиваемости керамики из отливок за счет уменьшения содержания феррохромового шлака, улучшение чистоты поверхности отливок за счет повышения химической инертности керамики, исключение горящих трещин в отливках за счет повышения податливости керамики, снижение брака форм и отливок и уменьшение расхода металла по утечке при прорыве форм за счет повышения термостойкости керамики.

Поставленная задача решается тем, что суспензия для изготовления литейных керамических форм и стержней, включающая огнеупорный наполнитель, жидкое стекло, феррохромовый шлак, поверхностно-активное вещество и технологическую добавку согласно изобретению в качестве технологической добавки содержит антипирен, предварительно плакированный моноэтаноламином и алюминиевой солью фосфорной кислоты, при следующих соотношениях ингредиентов, мас. %:

Огнеупорный наполнитель - Основа

Жидкое стекло - 23-30

Феррохромовый шлак - 1,5-3,5

ПАВ - 0,2-0,3

Антипирен - 0,5-2,5

Моноэтаноламин - 0,02-0,55

Алюминиевая соль фосфорной кислоты - 0,8-1,5

Сущность изобретения состоит в том, что применение в составе суспензии в качестве технологической добавки антипирена, предварительно плакированного моноэтаноламином и алюминиевой солью фосфорной кислоты в указанных соотношениях, обеспечивает комплексное воздействие на свойства суспензии, получаемых из нее форм, стержней и, в конечном счете, на качество отливок.

Антипирен в отличие от феррохромового шлака характеризуется высокой активностью к жидкому стеклу и реагирует с ним при смешивании в течение 3-6 секунд. Этого времени оказывается недостаточным для равномерного перемешивания суспензии и заливки ее в оснастку.

Снизить активность антипирена по отношению к жидкому стеклу можно путем предварительного его плакирования веществами, замедляющими взаимодействие между ними.

Как установлено, хорошим защитным по отношению к антипирену свойством обладает моноэтаноламин. Моноэтаноламин является жидким материалом, хорошо адсорбируется частицами антипирена и создает защитную пленку, которая препятствует на первоначальной стадии взаимодействия проникновению жидкого стекла к частицам антипирена. Однако с течением времени пленки моноэтаноламина под действием щелочи жидкого стекла разрушаются, образующиеся продукты диффундируют в раствор и открывают доступ жидкого стекла к частицам антипирена. Этот процесс протекает во времени и определяет живучесть суспензии. Так как антипирен является кислым материалом (его pH 5,2 ед.), он при появлении контакта с жидким стеклом приводит к частичной нейтрализации щелочного элемента натрия в жидком стекле, в результате этого силикатный модуль связующего повышается и скорость его взаимодействия с феррохромовым шлаком и с самим антипиреном возрастает, что приводит к интенсивному огеливанию суспензии, залитой к этому моменту в формообразующую оснастку. Таким образом моноэтаноламин в суспензии, с одной стороны, способствует увеличению живучести суспензии за счет блокирования антипирена от жидкого стекла, с другой стороны, обеспечивает на определенном этапе, а именно после заливки суспензии в оснастку, интенсивное ее огеливание за счет дополнительного к феррохромовому шлаку отверждающего действия антипирена как активного отвердителя жидкого стекла и за счет самого моноэтаноламина, также взаимодействующего с жидким стеклом.

При этом обеспечивается возможность сократить содержание феррохромового шлака, который при прокалке форм и стержней способствует чрезмерному спеканию керамики, приводящему к ухудшению ее податливости, возникновению силовых напряжений в отливках, а следовательно, к их короблению и трещинам. Вместе с тем чрезмерная спекаемость керамики за счет избытка феррошлака ухудшает ее выбиваемость и отделяемость от отливок при их очистке. Поэтому снижение в суспензии содержания феррошлака и компенсирование его малым количеством антипирена улучшает выбиваемость керамики из отливок и повышает ее химическую инертность по отношению к заливаемому металлу. В результате этого снижается трудоемкость очистных работ и улучшается чистота поверхности отливок.

Однако при уменьшении содержания в керамике феррохромового шлака происходит уменьшение ее термостойкости. Поэтому для повышения термостойкости форм и стержней в составе суспензии применяется алюминиевая соль фосфорной кислоты. Алюминиевая соль фосфорной кислоты так же, как и моноэтаноламин, замедляет активное взаимодействие антипирена с жидким стеклом в силу своего блокирующего действия. Поэтому указанная соль используется совместно с моноэтаноламином для плакирования антипирена перед введением его в суспензию.

Вместе с тем добавка алюминиевой соли фосфорной кислоты повышает термостойкость керамики. Повышение термостойкости керамики происходит за счет насыщения структуры керамического материала оксидами алюминия, образующимися при разложении указанной соли в процессе взаимодействия с жидким стеклом, которые релаксируют напряжения в керамике, связанные с модификационными превращениями кварца в огнеупорном наполнителе - пылевидном кварце. Это, с одной стороны, за счет образования податливых алюминатных прослоек между частицами кварца повышает податливость керамики, которая способствует уменьшению силовых напряжений в отливках и исключает образование в них дефектов коробления и трещин, с другой стороны, повышает термостойкость керамики, что обеспечивает снижение брака форм и отливок по растрескиванию и утечке металла из форм при заливке. При этом сокращается непроизводительный расход металла, связанный с утечкой при разрушении форм в процессе заливки и браком отливок.

Минимальное содержание жидкого стекла в суспензии принято 23 мас.%, так как при меньшем содержании чрезмерно увеличивается вязкость суспензии, что ухудшает перемешивание и заполняемость ею оснастки. Максимальное содержание жидкого стекла принято 30 мас.%, так как при большем содержании вязкость суспензии значительно уменьшается и увеличивается оседаемость огнеупорного наполнителя, что ухудшает равномерность распределения составляющих суспензии по объему стержней и форм и создает неравномерность их свойств в разных частях.

Минимальное содержание феррошлака принято 1,5 мас.%, так как при меньшем содержании не достигается необходимая прочность форм после огеливания и прокаливания. Максимальное содержание феррошлака составляет 3,5 мас.%, так как при большем содержании чрезмерно уменьшается податливость керамики.

Содержание ПАВ определяется достижением необходимой текучести суспензии в принятых пределах содержания жидкого стекла. Минимальное содержание ПАВ составляет 0,2 мас. %, при котором обеспечивается заметное его влияние на текучесть суспензии. Максимальное содержание ПАВ составляет 0,3 мас.%, так как при большем содержании заметного изменения текучести суспензии не наблюдается, но возникает пенообразование, что замедляет твердение суспензии и уменьшает прочность форм и стержней.

Заметное влияние антипирена наблюдается при содержании его в суспензии 0,5 мас.%. Поэтому это значение принято за минимальное содержание антипирена в суспензии. При увеличении содержания антипирена в суспензии его влияние на свойства керамики и качество отливок непрерывно возрастает. Однако при содержании более 3,5 мас.% заметно снижается живучесть суспензии, при которой уменьшается ее текучесть и прочность форм и стержней. Поэтому это значение принято за максимальное содержание антипирена.

Содержание моноэтаноламина выбрано в соответствии с содержанием антипирена для обеспечения эффективного его плакирования. При содержании меньше 0,02 мас. % не достигается полного плакирования антипирена адсорбционной пленкой. Поэтому активность антипирена значительно возрастает и снижает живучесть суспензии. Поэтому это значение принято за минимальное содержание моноэтаноламина. Максимальное содержание моноэтаноламина принято 0,55 мас.%, так как при большем содержании моноэтаноламин приводит к снижению прочности керамики после огеливания за счет образования в скоагулированной структуре остаточных (непрореагированных) пленочных прослоек, уменьшающих взаимодействие скоагулированных коллоидных частиц кремнезема жидкого стекла между собой.

Содержание алюминиевой соли фосфорной кислоты определяется содержанием жидкого стекла и феррошлака в суспензии. При минимальном содержании в суспензии жидкого стекла и феррошлака максимальное содержание алюминиевой соли фосфорной кислоты составляет 1,5 мас.%. Большее содержание алюминиевой соли фосфорной кислоты экономически не целесообразно.

Минимальное содержание алюминиевой соли фосфорной кислоты принято 0,8 мас. %, так как при меньшем содержании уменьшается ее плакирующий эффект по отношению к антипирену и снижается термостойкость керамики.

Для приготовления суспензий могут быть использованы любые огнеупорные наполнители, но предпочтительней - пылевидный кварц, пылевидный шамот. В качестве связующего может быть использовано натриевое или сульфатное жидкое стекло. Отвердителями суспензий являются феррошлак - отход ферросплавного производства, антипирен - продукт переработки нефелиновых руд и моноэтаноламин, применяемый в установках для получения углекислого газа. В качестве алюминиевой соли фосфорной кислоты предпочтительной является соль в виде фосфата алюминия, AlPO4, поставляемая по ГОСТ 3486-92.

Приготовление суспензий можно проводить в любых смесителях с пропеллерной мешалкой, в том числе в стандартных гидролизерах. Порядок приготовления суспензий принят следующий. В смеситель сначала загружают жидкое стекло, ПАВ и огнеупорный наполнитель и перемешивают до получения равномерной консистенции. В отдельном смесителе предварительно плакируют антипирен добавками моноэтаноламина и фосфата алюминия путем их перемешивания. Затем в суспензию при непрерывном перемешивании добавляют плакированный антипирен, перемешивают в течение 15-30 секунд и готовую суспензию заливают в формообразующую оснастку. После выдержки на огеливание суспензии модель извлекают из формы (или стержень из ящика), проводят подсушку и при необходимости прокалку или обжиг готовой формы. Затем формы охлаждают, собирают и заливают металлом.

ПРИМЕР РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Для приготовления суспензии использовался пылевидный кварц марки КП-2 (ГОСТ 907-92), натриевое жидкое стекло с модулем 2,8 ед. и плотностью 1350 кг/м3 (ГОСТ 13078-91), феррохромовый шлак (ТУ 14-11-108-95), ПАВ в виде пасты РАС (ТУ 38-10764-86), моноэтаноламин (ТУ 6-09-2446-92), антипирен (ТУ 6-0.8-340-96), фосфат алюминия орто AlPO4 (ГОСТ 3486-92).

Приготовление суспензии проводили в объемном смесителе с пропеллерной мешалкой. За один прием готовили суспензию объемом 50 литров. Качество суспензии оценивали по следующим показателям.

Живучесть и скорость огеливания суспензии определяли по времени порогового изменения вязкости на автоматическом вискозиметре (Установка для определения срока схватывания самотвердеющей связующей композиции. Авт.свид. СССР N 1357792, МКИ G 01 n 11/30, завл. 01.04.86, N 4047677/31-02, опубл. 07.12.87 в Б.И. N 45). Живучесть определяли по времени до начала заметного увеличения вязкости суспензии (первого порога увеличения вязкости суспензии), а скорость огеливания определяли по времени интенсивного увеличения вязкости суспензии вплоть до полного ее перехода в твердопластичное состояние (второй порог увеличения вязкости).

Прочность после затвердевания образцов определяли на изгиб по стандартной методике через 2 часа выдержки на воздухе.

Теплофизические свойства керамики определяли на цилиндрических образцах с размерами: диаметр 10 мм, длина 16 мм на высокотемпературном приборе по методикам Никифорова А. П. (Черногоров П.В., Никифоров А.П., Дробах Г.А. Изменение прочности и податливости стержневых смесей в нагретом состоянии.- Литейное производство, N 6, 1974, -с.4-6).

Выбиваемость керамики определяли по остаточной прочности при сжатии образцов после предварительного нагрева до температуры 1000oC и последующего охлаждения с печью до комнатной температуры.

Податливость керамики определяли по прочности образцов при нагреве их до 900oC и выдержке при этой температуре в течение двух часов.

Термостойкость керамики определяли по соотношению прочности при переходе от однократного к двухкратному нагреву образцов до 900oC и последующего быстрого охлаждения (на воздухе) до комнатной температуры.

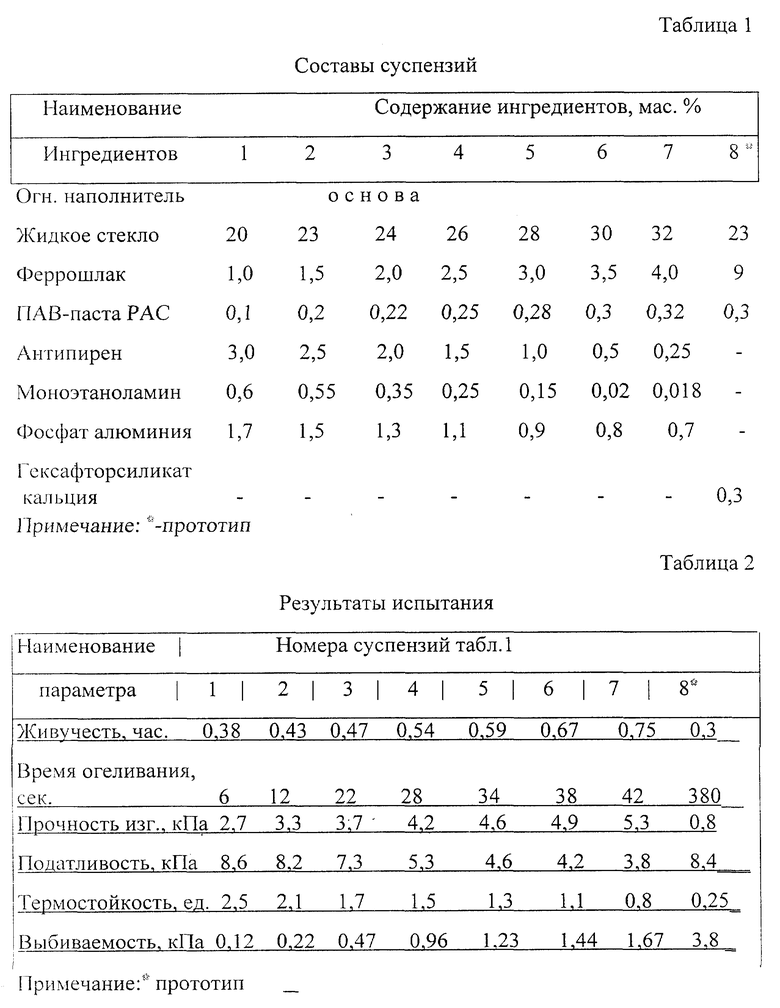

Составы суспензий указаны в табл. 1, а результаты испытаний - в табл. 2.

Как видно из таблиц, с уменьшением содержания феррошлака и жидкого стекла и увеличением комплексной добавки из антипирена, моноэтаноламина и фосфата алюминия живучесть и время огеливания суспензий уменьшается, но эти параметры во всех случаях лучше, чем при использовании суспензии с повышенным содержанием феррошлака (см. прототип - опыт 8). Причем при содержании антипирена более 2,5 мас.% время огеливания становится опасно малым для проведения качественного перемешивания ингредиентов. Поэтому максимальное содержание антипирена в суспензии принято 2,5 мас.%. При содержании антипирена меньше 0,5 мас.% время огеливания чрезмерно увеличивается, что снижает производительность. Поэтому за минимальное содержание антипирена принято 0,5 мас.%.

Прочность образцов после огеливания и выдержки в течение 2-х часов при максимальном содержании в суспензии плакированного антипирена в 4 раза выше, чем у образцов из известной суспензии, что позволяет раньше начать извлечение модели из оснастки и тем самым повысить производительность на формообразующих операциях.

Величины податливости, термостойкости и выбиваемости при выбранных соотношениях антипирена, моноэтаноламина и фосфата алюминия удовлетворяют требованиям производства и условиям получения качественных отливок. Как видно из таблицы, эти параметры достигаются при максимальном содержании моноэтаноламина в соответствии с максимальным содержанием антипирена и составляет 0,55 мас.%, а минимальное его содержание принято 0,02 мас.%, так как при меньшем содержании живучесть суспензии значительно уменьшается несмотря на малое содержание антипирена.

При уменьшении содержания феррошлака в суспензии термостойкость керамики снижается. Для увеличения необходимой термостойкости керамики при минимальном содержании феррошлака 1,5 мас.% необходимо иметь в суспензии максимальное содержание фосфата алюминия на уровне 1,5 мас.%. При увеличении содержания феррошлака до максимального значения 3,5 мас.% содержание фосфата алюминия должно быть не менее 0,8 мас.%, так как при его меньшем содержании термостойкость становится опасно малой и может привести к повышенному браку форм и отливок.

Содержание ПАВ в суспензии определяется в основном свойством текучести жидкого стекла. Поэтому с увеличением содержания жидкого стекла содержание ПАВ нужно увеличивать. Заметное влияние ПАВ проявляется при его содержании 0,2 мас. %, которое принято за минимальное содержание. Максимальное содержание ПАВ принято 0,3 мас.% в соответствии с максимальным содержанием жидкого стекла. Большее его содержание в суспензии экономически нецелесообразно.

Экономический эффект от реализации суспензии достигается в виде снижения себестоимости литья за счет повышения производительности на операциях формообразования на 40-45%, за счет сокращения брака форм на 35- 40%, за счет сокращения брака отливок на 55-60%, за счет снижения трудоемкости очистки отливок на 80%, за счет улучшения чистоты поверхности литья на 90-95%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1999 |

|

RU2146983C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ (ВАРИАНТЫ) | 1999 |

|

RU2151018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1998 |

|

RU2145265C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 2021 |

|

RU2771422C1 |

Изобретение относится к литейному производству и может быть использовано для изготовления форм и стержней преимущественно по постоянным моделям. В состав суспензии входят огнеупорный наполнитель, жидкое стекло, феррохромовый шлак, поверхностно-активное вещество и технологическая добавка. В качестве технологической добавки используется антипирен в количестве 0,5-2,5 мас.%, предварительно плакированный смесью моноэтаноламина 0,02-0,55 мас.% и алюминиевой солью фосфорной кислоты 0,8-1,5 мас.%. Технологическая добавка замедляет взаимодействие жидкого стекла и отвердителей, увеличивая живучесть суспензии. После инкубационного периода технологическая добавка увеличивает интенсивность взаимодействия жидкого стекла и отвердителей и скорость огеливания суспензии. За счет увеличения количества фосфатно-алюмосиликатных соединений в керамике увеличивается прочность, податливость и термостойкость форм и стержней. 2 табл.

Суспензия для изготовления литейных керамических форм и стержней, включающая огнеупорный наполнитель, жидкое стекло, феррохромовый шлак, поверхностно-активное вещество (ПАВ) и технологическую добавку, отличающаяся тем, что в качестве технологической добавки она содержит антипирен, предварительно плакированный моноэтаноламином и алюминиевой солью фосфорной кислоты, при следующих соотношениях ингредиентов, мас.%:

Огнеупорный наполнитель - Основа

Жидкое стекло - 23 - 30

Феррохромовый шлак - 1,5 - 3,5

ПАВ - 0,2 - 0,3

Антипирен - 0,5 - 2,5

Моноэтаноламин - 0,02 - 0,55

Алюминиевая соль фосфорной кислоты - 0,8 - 1,5

| Смесь для упрочнения оболочковых керамических литейных форм | 1975 |

|

SU555969A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1986 |

|

SU1366277A1 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1435366A1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 0 |

|

SU381452A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU1028413A1 |

Авторы

Даты

2000-07-20—Публикация

1999-03-23—Подача