Изобретение относится к области литейного производства и может быть использовано при изготовлении керамических стержней, применяемых при производстве полых отливок из жаропрочных сплавов, преимущественно лопаток для газотурбинных двигателей.

Традиционным материалом для изготовления стержней для литья лопаток ГТД из жаропрочных сплавов является керамика на основе плавленого SiO2 (I.C. Huseby, M.P. Borom and C.D. Gresjkovid, High temperature characterization of silica-based core for superalloys, Am. Ceram. Soc. Bull., 58, 448-52, 1979).

Керамика может содержать также до 40 мас. % спекающей добавки из ряда более тугоплавких оксидов: ZrSiO4, ZrO2, Al2O3. Стержни из плавленого SiO2 устойчивы к воздействию металлических расплавов, имеют низкий коэффициент температурного линейного расширения и относительно легко удаляются из изделия при помощи водных растворов щелочей. Недостатки данной керамики связаны с низкой прочностью (предел прочности при изгибе обычно составляет 10,0÷12,0 МПа), не устойчивы к воздействию металлических расплавов из жаропрочных сплавов и фазовой нестабильностью основного компонента. При спекании плавленый аморфный SiO2 частично расстекловывается с образованием кристобалита. На стадии охлаждения данная кристаллическая модификация SiO2 подвержена деструктивному полиморфному превращению с изменением удельного объема. Это проводит к образованию макротрещин, резкому снижению прочности и потере требуемой геометрической конфигурации

(коробление) стержня. Максимальное содержание кристаллической фазы, при котором керамические стержни способны сохранять приемлемые прочностные свойства, не превышает 15-30 об. %. (Специальные способы литья: Справочник / под. общ. ред. В.А. Ефимова. - М.: Машиностроение, 1991. - с. 140-148. 2. Специальные способы литья: Справочник (под общ. ред. Я.И. Шкленника). - М.: Машиностроение, 1984. - с. 239-244)

Известна смесь для изготовления керамических стержней, состоящая из полиамоорганосилоксанового связующего, наполнителя: - смеси электрокорунда и карбида кремния, пластификатора - смеси парафина и полиэтилена, трансформаторного масла. Однако стержни, изготовленные из этого состава, после обжига имеют отклонения в размерах до 0,3 мм. Поэтому эти стержни применяются для лопаток с точностью размеров по толщине стенок, не превышающей ± 0,3 мм.

Вместе с тем корундовые керамические стержни выгодно отличают высокая прочность, геометрическая точность, термохимическая устойчивость при высокотемпературной заливке в вакууме отливок из жаропрочных сплавов, в том числе турбинных лопаток.

Наиболее близкой по технической сущности и достигаемому техническому результату является смесь (Григорьева Н.А. и др. Отливка цельнолитых сопловых аппаратов с пустотелыми лопатками. - Авиационная промышленность, 1961, №4, с. 90, прототип) для изготовления литейных керамических стержней, включающая следующие компоненты, масс. %:

Прототип имеет следующие недостатки:

недостаточная прочность стержней как на этапе их обжига, так и в период заливки форм металлом вследствие сетки микротрещин, появляющейся из-за того, что даже прокаленный при 1300-1350°С

пылевидный кварц содержит не менее 50% структурной составляющей -β-кварц, который при нагреве претерпевает ряд полиморфных превращений;

пылевидный кварц, как естественный материал содержит до 2% примесей, имеет высокий коэффициент термического расширения (порядка 140-160⋅10-7 1/град) что способствует малой прочности при спекании стержня σизг=5,0-8,0 МПа, большой усадке до 1,5-2%, что, следовательно, приводит к значительному искажению геометрии стержня;

повышенный брак отливок из-за частичной или полной поломки стержней вследствие их недостаточной прочности и неоптимального фракционного состава стержневой смеси;

высокая трудоемкость и энергоемкость подготовки пылевидного кварца, заключающаяся в предварительном прокаливании его до 1300-1350°С в течение 16-24 ч.

В основу изобретения положена задача создать такую смесь для изготовления литейных керамических стержней, которая обеспечивала бы улучшение качества отливок из жаропрочных сплавов, за счет повышения прочности, термостойкости, геометрической точности и устойчивости к воздействию металлических расплавов жаропрочных сплавов, а также снижение трудоемкости и энергоемкости подготовки исходных материалов.

Техническим результатом предлагаемого изобретения является разработка смеси для изготовления керамических стержней, обладающих высокими прочностными характеристиками, низкой линейной усадкой в процессе обжига, малой глубиной взаимодействия с жаропрочными сплавами, при высокой технологичности процесса изготовления стержней.

Указанная задача решается, а технический результат достигается тем, что смесь для изготовления литейных керамических стержней, преимущественно используемых при литье лопаток газотурбинных двигателей из жаропрочных сплавов, включающая электрокорунд, плавленую двуокись кремния, пластификатор на основе парафина с

полиэтиленом, двуокись циркония (ZrO2), окись магния (MgO), карбид кремния (SiC) при следующем соотношении ингредиентов, масс. %:

электрокорунд - 77,0-85,0

плавленая двуокись кремния - 10,0-13,0

двуокись циркония - 3,0-5,0

окись магния - 1,0-2,0

карбид кремния - 1,0-3,0

легкоплавкий пластификатор на основе парафина с полиэтиленом сверх 100% - 10-16, при этом она имеет фракционный состав, состоящий, % масс.:

порошки размером 100-120 мкм - 46,0-48,0

порошки размером 30-40 мкм - 47,0-49,0

порошки размером 3-10 мкм - 5,0-7,0.

Электрокорунд и кварц в кристаллической или аморфной модификации входят в состав практически всех используемых в настоящее время керамических стержней для оформления внутренних полостей лопаток ГТД. Электрокорунд является химически инертным по отношению к жаропрочным сплавам и высокоогнеупорным материалом, выпускается промышленностью в виде порошков различного фракционного состава. Достоинства плавленого кварца заключаются в его очень низком коэффициенте термического расширения (КТР), возможности уменьшения температуры спекания при сохранении прочностных характеристик и облегчения удаления стержня из отливки.

Известно, что спекание стержней из материалов, относящихся к системе Al2O3 -SiO2, показанной на фигуре с. 63 (Диаграммы состояния силикатных систем. Справочник. Выпуск 1. Двойные системы. / Н.А. Торопов [и др.] - Л.: Наука, 1969. - 822 с.), является преимущественно твердофазным. При этом, температура спекания зависит от дисперсности и активности, химической чистоты исходных порошков, условий спекания, вида и количества добавок. Дисперсность порошков корунда оказывает

решающее влияние не только на температуру спекания, но и вообще на возможность спекания корунда.

Обожженный стержневой материал обычно состоит из двух фаз: кристаллической и аморфной (стекловидной). Кристаллическая фаза представляет собой определенные химические соединения, твердые растворы, фазы внедрения. Аморфная фаза практически всегда присутствует во всех традиционных стержнях, поскольку в состав данных материалов входит стеклообразующий SiO2.

В стержневых смесях наличие стеклофазы должно быть строго ограничено (не более 15-20% масс. %), чтобы избежать деградации прочностных характеристик. В заявке содержание SiO2 ограничено 10-13%, меньшее содержание затрудняет выщелачивание стержня.

При изготовлении стержней необходимо стремиться получить мелкокристаллическую волокнистую (игольчатую) структуру обеспечивающую эффект армирования стержня и повышения его термостойкости.

Улучшения структуры и снижения температуры спекания алюмосиликатных стержней неэвтектического состава можно достигнуть добавкой Zr2 - 3-5%. Для алюмосиликатоциркониевых неэвтектических составов стержней целесообразно ввод добавки MgO - 1-2%, которые входят в твердые растворы α-корунда. Кроме того добавки MgO препятсвуют нежелательному переходу при температурах обжига ZrO2 из моноклинной в тетрагональную модификацию, которая сопровождается изменением объема и растрескиванием стержней.

Для повышения температуры начала деформации и ускорения процесса спекания стержня необходимо ввести в систему Al2O3-SiO2 - карбид кремния, что связано с высокой активностью оксида кремния в момент его образования при температурах выше 1000°С по реакции:

SiC+2O2=SiO2+CO2

В этом случае, согласно диаграмме состояния Al2O3-SiO2 показанной на фигуре с. 63 (Диаграммы состояния силикатных систем. Справочник. Выпуск 1. Двойные системы. / Н.А. Торопов [и др.] - Л.: Наука, 1969. - 822 с.), на границах зерен синтезируется муллитовая связка, которая обеспечивает прочное срастание границ зерен основной кристаллической фазы - Al2O3. Однако содержание SiC должно быть также ограничено не более 1-3, т.к. избыточное количество вводимого SiC в случае неполного его окисления при обжиге может стать причиной газовой пористости в отливках.

Исходя из результатов проведенного теоретического анализа и экспериментальных данных предложен новый стержневой состав: SiO2=10-13%; ZrO2=3-5%, MgO=1-2%, SiC=1-3%, остальное Al2O3 и легкоплавкий пластификатор на основе парафина с полиэтиленом 10-16% сверх 100%.

Наряду с химическим составом, физико-химические свойства стержня существенным образом зависят и от фракционного состава стержневой смеси. Несмотря на значительный прогресс в технологии и средствах производства литых лопаток ГТД, брак в литейных цехах все еще значителен. При литье охлаждаемых рабочих лопаток турбины он достигает 30-50%. Брак проявляется по причине коробления стержня, смещения и полома в процессе прокаливания формы и заливки ее сплавом.

Одной из причин коробления стержня является неоптимальное соотношение фракционного состава стержневой смеси, распределение тонкой и грубой фракций в полости пресс-формы после запрессовки, что в свою очередь также приводит к повышенной пористости и низким механическим свойствам.

Отличительной особенностью формирования фракционного состава стержней является наличие каркасообразующих фракций. Кроме того, при формировании фракционного состава стержней, не стоит задача обеспечения максимальной плотности, а необходимо обеспечить геометрическую

размерную точность и стабильность, минимальную усадку и устойчивость к короблению.

Каркасообразующими фракциями в стержне являются порошки F 120 (120 мкм) и F100 (100 мкм). Они формируют конструкцию стержня, непосредственно соприкасаясь друг с другом в геометрически правильном порядке, причем деформация частиц порошков не происходит. От этих фракций зависит размерная стабильность, склонность к усадке и короблению стержня, максимально возможная объемная доля дисперсной фазы. Вторая группа фракций заполняет образовавшиеся поры, сформированные порошками 120 мкм и 100 мкм, и придает устойчивость этой конструкции. Для повышения устойчивости этой конструкции необходимо заполнить эти поры не вообще мелкими фракциями, а фракциями определенных размеров. Назначение третьей группы мелкой фракции, состоит в том, чтобы заполнить мелкие поры, образованные второй группой фракции и обеспечить необходимую шероховатость поверхности.

Из сказанного следует важность рассмотрения геометрической размерной последовательности формирования фракционного состава порошков для стержневой смеси.

В таблице 1 приведены расчетные параметры пор, образованные порошками фракцией опытного стержневого состава.

Примечание: знак "+" обозначает, что порошки данного размера могут заполнять поры, образованные фракционным составом стержня; знак "-" обозначает, что порошки данного размера не могут поместиться в поры, образованные фракционным составом стержневой смеси.

Сравнение размеров порошков и пор в таблице 1 позволяет определить размерный гранулометрический состав стержневой смеси.

При формировании стержневой смеси каркасообразующими фракциями 120 мкм и 100 мкм, образуются поры с максимальным размером 49,7 мкм и 41,5 мкм соответственно. Следовательно, порошки с размерами 75, 63 и 50 мкм (см. табл. 1) не поместятся в эти поры и они не будут заполнены. Использование этих фракций будет способствовать формированию неоднородной каркасной гранулометрической структуры стержня и неравномерной ее усадке, что приведет к короблению стержня. Поэтому эти фракции исключены из опытной стержневой смеси.

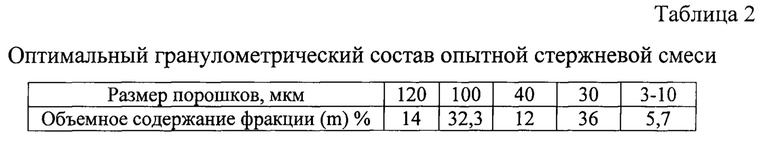

Оптимизация гранулометрического состава с выбранными фракциями проводилось с использованием программы Excel, результаты представлены в таблице 2.

В оптимизированном гранулометрическом составе содержание каркасообразующих фракций соответственно составляет 46.3%. Вторая группа фракций, которая заполняет поры, сформированные порошками 120 мкм и 100 мкм, и придает устойчивость конструкции стержня (порошки 30-40 мкм) - 48%. Третья группа фракций, которая должна заполнить мелкие поры, образованные, второй группой фракций и обеспечить необходимую шероховатость поверхности стержня (порошки 3-10 мкм) - 5,7%. За счет оптимизации фракционного состава повышается плотность структуры и геометрическая стабильность стержня.

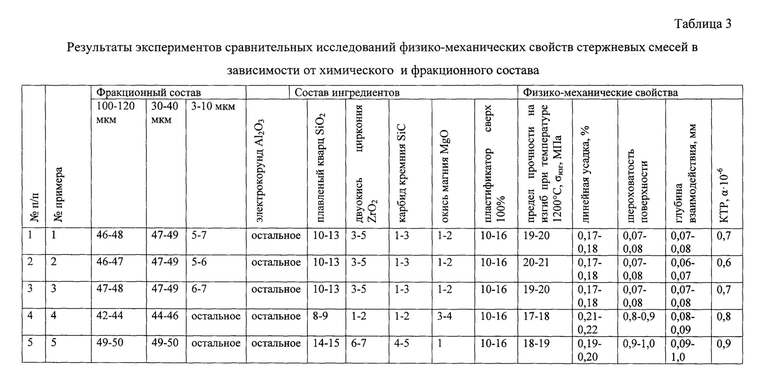

Для определения оптимального химического состава стержневой смеси были проведены исследования физико-механических свойств различных составов. Показателями для сравнения служили: прочность образцов при изгибе, усадке размеров образцов от номинальных, характеризующие геометрическую точность стержней, коэффициент термического расширения и глубина взаимодействия с жаропрочным сплавом ЖС6У.

Образцы для исследований были изготовлены из трех химических составов стержневой массы (таблица 3, составы 1, 2 и 3), содержащих в основе электрокорунд различных фракций (ГОСТ 3647-80), плавленый кварц (ТУ 4191-001-91973903-12), а также, карбид кремния марки 64С (ГОСТ Р 52381-2005), периклазовый порошок (окись магния) марки ППЭ-88 (ГОСТ 13236-83) и порошок двуокиси циркония марки ЦрО (ГОСТ 21907-76), оптимизированные по фракционному составу (таблица 2).

В качестве пластификатора применяли состав на основе парафина в смеси с полиэтиленом, который вводили в стержневую массу в количестве 10-16% по массе (сверх 100%).

Образцы изготавливали шликерным литьем стержневой смеси с использованием соответствующего прессового оборудования и технологической оснастки.

Стержневая смесь готовилась в обогреваемом конверторе в который загружалась подготовленная ранее шихта с мелющими телами (спеченные

шары из окиси алюминия) в соотношении 1:1. После этого включался обогрев конвертора и зернистый материал перемешивался всухую при температуре 100-120°С в течении 1 ч.

Заготовки образцов получали запрессовкой стержневой массы в пресс-форму на пресс-автомате марки CLEVELAND СТМ-25 при следующих параметрах:

давление запрессовки - 8МПа;

температура массы - 85-90°С;

время выдержки сырца в пресс-форме - 25 с.

Заготовки образцов всех составов были подвергнуты обжигу при температуре 1350-1370°С в проходной газовой печи ПГ-30.

Обжиг образцов в газовой печи производился по следующему режиму:

- нагрев до 600°С со скоростью 50°С/мин;

- дальнейший нагрев до 1350-1370°С со скоростью 100°С/мин;

- выдержка при температуре 1350-1370°С в течение 8-10 ч;

- выключение печи и охлаждение коробов вместе с печью до 300°С;

- охлаждение коробов на воздухе до комнатной температуры.

Предел прочности (σи) и стрелу прогиба (ƒ) образцов из стержневых материалов определяли испытанием образцов-пластин размерами 70×20×4 мм при 3х-точечном статическом изгибе согласно ГОСТ Р 50523-93.

После выдержки в заданных условиях в течение 30 мин, с целью выравнивания температуры по сечению образца, производили нагружение образца со скоростью 5Н/с.

Деформацию образца при изгибе определяли индикатором, изменение показаний которого контролировали путем видеосъемки. Этот прием позволяет с большей точностью зафиксировать момент слома образца.

Размеры образцов, используемые при расчетах, измеряли с помощью микрометра, с погрешностью, не превышающей 0,01 мм.

Значения предела прочности являются среднеарифметическим результатом испытания 5-6 образцов. Разброс данных отдельных испытаний

не превышал 5…10% от среднего. Для проверки результатов расчета на оптимальность фракционного состава были проведены дополнительно 2 эксперимента с различными фракционными составами 4 и 5 при выбранном оптимальном химическом составе. Результаты испытаний приведены в таблице 3.

Оптимальное соотношение фракционного и химического составов стержневой смеси положительно повлияло на структуру, повышение физико-механических свойств, снизило усадку и коробление стержней и повысило стабильность их размеров. Наибольшая прочность стержней наблюдается в серии с оптимизированным химическим и гранулометрическим составом смеси №3.

Из сравнения результатов эксперимента (см. табл. 3) следует, что на физико-химические свойства стержней влияет не только химический состав стержневой смеси, но и его фракционный состав.

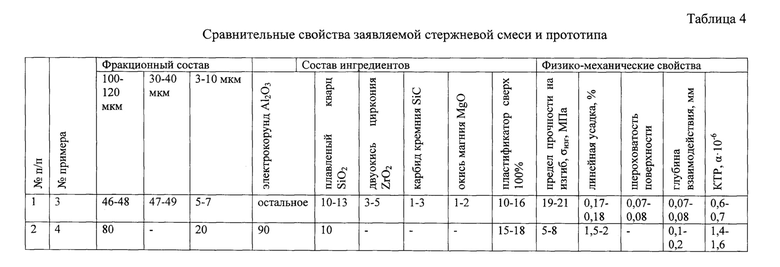

Сравнительные свойства заявляемой стержневой смеси и прототипа приведены в таблице 4.

Заявленная стержневая смесь в сравнении с прототипом обеспечивает улучшение качества отливок из жаропрочных сплавов, за счет повышения прочности, термостойкости, геометрической точности и устойчивости к воздействию металлических расплавов, а также снижение трудоемкости и энергоемкости подготовки исходных материалов.

Заявленная стержневая смесь опробована в заводских условиях для производства лопаток. Исследованием на образцах физико-механических свойств, показано, что заявленный стержневой состав имеет более высокие физико-механические свойства, меньшую склонность к короблению, усадке и низкий коэффициент термического расширения по сравнению с прототипом (см. табл. 4).

Из опытной стержневой смеси были изготовлены стержни для полых лопаток, которые дали положительные результаты. Брак по короблению, слому стержня снижен более чем в 2 раза. Применение смеси позволяет

повысить предел прочности стержней при изгибе до σизг=24-26 МПа. Снизить линейную усадку до 0,1-0,2% и глубину взаимодействия со сплавом ЖС6У до 0,04-0,06 мм. Заявленный стержневой состав с оптимизированным химическим и фракционным составом прошел производственную апробацию и рекомендован в серийное производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ПОЛЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ЛИТЬЕМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2662514C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Способ получения керамической смеси и керамическая смесь | 2019 |

|

RU2721974C1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU865479A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 2004 |

|

RU2273543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ОХЛАЖДАЕМЫХ ЛОПАТОК | 2017 |

|

RU2660554C1 |

| Смесь для изготовления огнеупорных литейных стержней | 1980 |

|

SU933174A1 |

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU869932A1 |

Изобретение относится к литейному производству, а именно к смеси для изготовления литейных керамических стержней, преимущественно используемых при литье лопаток газотурбинных двигателей из жаропрочных сплавов. Смесь содержит, мас.%: электрокорунд (Al2O3) 77,0-85,0, плавленую двуокись кремния (SiO2) 10,0-13,0, двуокись циркония (ZrO2) 3,0-5,0, реакционно-активную модификацию окиси магния (MgO) 1,0-2,0, карбид кремния (SiC) 1,0-3,0, легкоплавкий пластификатор на основе парафина с полиэтиленом сверх 100% - 10-16. Смесь имеет следующий фракционный состав, включающий, мас.%: порошки размером 100-120 мкм - 46,0-48,0, порошки размером 30-40 мкм - 47,0-49,0 и порошки размером 3-10 мкм - 5,0-7,0. Повышается качество отливок из жаропрочных сплавов за счет повышения прочности, термостойкости, геометрической точности и малой глубины взаимодействия стержня со сплавами. 4 табл.

Смесь для изготовления литейных керамических стержней, преимущественно используемых при литье лопаток газотурбинных двигателей из жаропрочных сплавов, содержащая электрокорунд, легкоплавкий органический пластификатор на основе парафина с полиэтиленом и кремнийсодержащее связующее, отличающаяся тем, что она дополнительно содержит реакционно-активную модификацию окиси магния, карбид кремния и двуокись циркония, а в качестве кремнийсодержащего связующего плавленую двуокись кремния при следующем соотношении ингредиентов, мас.%:

при этом она имеет фракционный состав, включающий, мас.%:

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU865479A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 2004 |

|

RU2273543C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1998 |

|

RU2132760C1 |

| Смесь для изготовления литейных керамических стержней | 1986 |

|

SU1468639A1 |

| Смесь для изготовления литейных керамических стержней | 1979 |

|

SU869932A1 |

| Керамическая смесь для изготовления литейных стержней | 1984 |

|

SU1217550A1 |

| US 9839957 B2, 12.12.2017 | |||

| Способ получения дифференциальных терморегулирующих покрытий космического назначения на изделиях из алюминия и алюминиевых сплавов | 2020 |

|

RU2740550C1 |

| US 7562691 B2, 21.07.2009 | |||

| US 20080135721 A1, 12.06.2008. | |||

Авторы

Даты

2019-06-13—Публикация

2018-07-23—Подача