5 ГЗ 15

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЧЕТА БУМАЖНЫХ ЛИСТОВ В СТОПЕ | 1990 |

|

RU2007759C1 |

| Устройство для маркировки изделий | 1984 |

|

SU1348221A1 |

| СТЕНДАЛЯ ИСПЫТАНИЯ ВАКУУМНОГО УСИЛИТЕЛЯ | 1970 |

|

SU285298A1 |

| Автоматическая литейная линия изготовления отливок вакуумной формовкой | 1987 |

|

SU1581472A1 |

| Вакуумное захватное устройство | 1990 |

|

SU1796580A1 |

| Вакуумный захват | 1988 |

|

SU1705068A1 |

| УСТРОЙСТВО ДЛЯ СЧЕТА БУМАЖНЫХ ЛИСТОВ В СТОПЕ И ЛИСТООТДЕЛИТЕЛЬНЫЙ ДИСК ДЛЯ ЭТОГО УСТРОЙСТВА | 2002 |

|

RU2230363C2 |

| ВАКУУМНО-УПАКОВОЧНАЯ МАШИНА | 2001 |

|

RU2195418C2 |

| Прибор для определения газосодержания жидких сред | 1989 |

|

SU1721470A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДОЕНИЯ ПО ЧЕТВЕРТЯМ ВЫМЕНИ КОРОВЫ | 2021 |

|

RU2773053C1 |

Изобретение относится к радиотехнике и может быть использовано как подключающее устройство при контроле электрических параметров микросхем. Цель изобретения - повышение надежности контроля. Перед заправкой устройства проверяемой микросхемой 21 переключением распределительного клапана 17 разряженная рабочая камера 15 пневмоцилиндра 5 и полость 14 корпуса 1 сообщаются с атмосферой. В итоге давления в камере расширения 8 и полости 14 выравниваются, а основание 9 с прикрепленной к ней проверяемой микросхемой 21 отодвигается от зондовых контактов 3 из-за возвратного действия пружинящих элементов 10. Одновременно с этим ввиду отсутствия разряжения в рабочей камере 15 пневмоцилиндра 5 пружина 13 перемещает исполнительный шток 12, который выводит подвижную каретку 4 из внутренней полости корпуса 1, открывая входное отверстие 7. Когда каретка 4 полностью выходит из корпуса 1 и останавливается, выполняется замена микросхемы 21. После переключения клапана 17, когда рабочая камера 15 пневмоцилиндра 5 сообщается с вакуумным насосом 16, исполнительный шток 12 начинает перемещаться в обратную сторону, вталкивая каретку 4 с камерой расширения 8 и микросхемой 20 во внутрь корпуса 1. С момента, когда каретка 4 полностью входит в корпус 1, ее крышкообразная часть 6 закрывает входное - выходное отверстие 7 и корпус 1 герметизируется. В этот момент через другой тракт распределительного клапана 17 начинается отсос воздуха из полости 14 корпуса 1. В ней образуется разряжение (вакуум). В итоге образования в полости 14 вакуума атмосферное давление в камере расширения 8, преодолевая упругую силу пружинящих элементов 10, начинает приподнимать вверх свою подвижную стенку основание 9 вверх, прижимая микросхему 20 к зондовым контактам 3. 1 ил.

75

1В

316

из внутренней полости корпуса 1 , от- крыг5яя входное отверстие 7. Когда каретка 4 полиостью выходит из корпуса 1 и останавливается, выполняется замена микросхемы 21. После переключения клапана 17, когда рабочая камера 15 пневмоцилиндра 5 сообщается с вакуумным насосом 16, исполнительный шток 12 начинает перемещаться в обратнуто сторону, вталкивая каретку 4 с камерой расширения 8 и микросхемой 21 вовнутрь корпуса 1. С момента, когда каретка 4 полностью входит в корпус 1 ее крышкообразная часть 6 закрывает

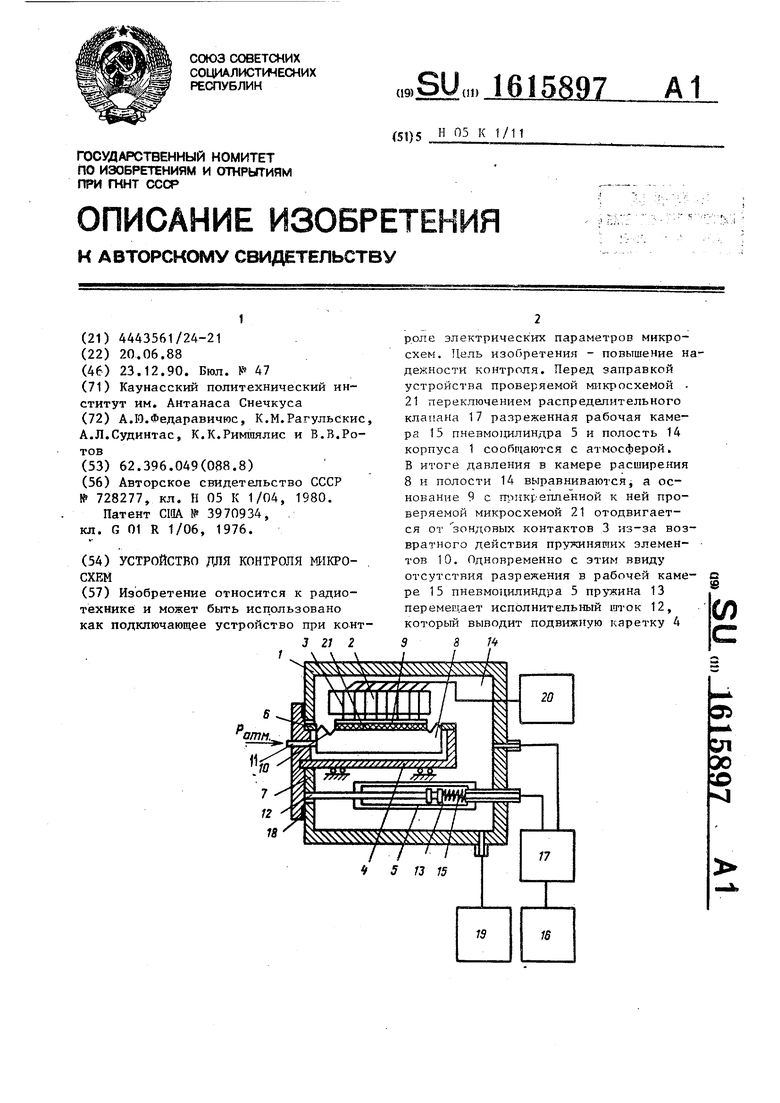

Изобретение относится к радиотехнике и может быть использовано как подключающее устройство при контроле электрических параметров микросхем.

Цель изобретения - повышение на,-: дежности контроля.

На чертеже изображено устройство, обп(ий вид.

Устройство для контроля микросхе содержит корпус 1, в котором неподвижно установлен адаптер зондо- выми контактами 3, подвижная каретка 4 и пневмоцилиндр 5. Подвижная каретка 4 соединена с крьшкой 6, посредством которой при движении каретка закрывает отверстие 7 корпуса 1. На каретке 4 жестко закреплена камера 8 расширения, имеющая вертикально-подвижную стенку-основание 9, связанную с остальной частью этой камеры посредством пружинящих элементов 10. Камера 8 расширения через патрубок

11сообщена с атмосферным пространством. Горизонтальное продвижение каретки 4 обеспечивается с помощью пневмоцилиндра 5, исполнительный DITO

12которого, установленный с помощью пружины 13 сжатия, жестко соединен с крыижой 6. Разрежение в полости 14 корпуса 1 и рабочей камере 15 пневмоцилиндра обеспечивается с помощью вДкуумного насоса 16, который сообщен с ними через распред литепь- ный клапан 17 питания. Для обеспечения достаточной герметизации камеры тфи ее закрывании на крышкообразной части предусмотрено уш отнение 18.

входное - выходное отверстие 7 и корпус 1 герметизируется. R этот момент через другой тракт распределительного клапана 17 начинается отсос воздуха из полости 14 корпуса 1. В ней образуется разрежение (вакуум). В итоге образования в полости. 14 вакуума атмосферное давление в камере расширения 8, преодолевая упругую силу пружинящих элементов 10, начинает приподнимать свою подвижную стенку-основание, прижимая микросхему 21 к зон- довым контактам 3. 2 з.п. ф-лы, 1 ил.

5

0

5

0

5

0

5

Устройство также содержит источник

19инертного газа, сообщенный с внутренней полостью 14 корпуса 1, и блок

20контроля, электрически соединенный с зондовыми контактами 3, осуществляющими контроль закрепленной на основании микросхемы 21.

Устройство работает следующим образом.

Перед заправкой устройства проверяемой микросхемой 21 переключением распределительного клапана 17 разреженная рабочая камера 15 пневмоцилиндра 5 и полость 14 корпуса 1 сообщаются с атмосферой. В итоге давления в камере расширения 8 и полости 14 выравниваются, и основание 9 с прикрепленной к ней проверяемой микросхемой 21 отодвигается от зондовых контактов 3 в результате возвратного действия пружинящих элементов 10. Одновременно с этим ввиду отсутствия разрежения в рабочей камере 15 пневмоцилиндра 5 пружина 13 перемещает исполнительный шток 12, который вьтодит подвижную каретку 4 из внутренней полости корпуса 1, открывая входное отверстие 7.

Когда каретка 4 полностью выходит из корпуса 1 и останавливается, выполняется замена микросхемы 21 и после переключения клапана 17, когда рабочая камера 15 пневмодилиндра 5 сообщается с вакуумным насосом 16, исполнительный шток 12 начинает перемещаться в обратную сторону, вталки- .вая каретку 4 с камерой pacшиpJiHия 8

5,6

и микросхемой 21 вовнутрь корпуса 1. С момента, когда каретка А полностью входит в корпус 1 , ее крышка 6 закры- вает входное-выходное отверстие 7, и корпус 1 герметизируется. В этот момент через другой тракт распределительного клапана 17 начинается отсос воздуха из полости 14 корпуса 1, и в ней образуется разрежение (вакуум) , В итоге образования в полости 14 вакуума атмосферное давление в камере расширения 8, преодолевая упругую си-пу пружинящих элементов 10, начинает приподнимать свою подвижную стенку-основание 9, прижимая микросхему 21 к зондовым контактам 3.

В таком состоянии устройства блоком контроля 20 осу111ествляется измерение электрических параметров микросхемы 2К Проверка происходит в герметических условиях без наличия пьти в вакуумной среде. Глубина вакуума обеспечивается в зависимости от конструкционной точности выполнения устройства и мощности вакуумного насоса. 16. Следовательно, в таких условиях контроль проводится более надежно и с более достоверньми результатами, так как избегается наличие диэлектрической iibUTH, влажность окружа- юрдей среды исключительно мала, что значительно уменьшает коррозию контактных зондов. Кроме того, в таких условиях силы механического прижатия микросхемы к зондовым контактам требуется меньше, а это служит для предохранения повреждения и контактных площадок микросхем и зондовых контактов .

После проверки микросхемы переключением распределительного клапана 17 рабочая камера 15 и полость 14 сообщаются с атмосферой, давление в них поднимается, исполнительный щток 12 пневмотщлиндра 5 начинает выводить каретку 4, а камера 8 расширения, сжимаясь, отводит микросхему 21 от зондовых контактов 3. Далее действие устройства повторяется.

В случае необходимости контроля микросхем, не подлежащих механическому соприкосновению с зондовыми контактами 5, возможно проведение бесконтактного контроля с помощью электрического тлеющего разряда. Для его проведения при более низких напряжениях в устройстве предусмотрен источник 19 инертного газа, сообщен5897

ньпЧ с полос:тьм 14 корпуса 1. В этом случае после входа кар тки 4 и Kopnyi: 1 и закрывания отрерстяя 7 чкре распределительный клаплн 17 начинается вакуумный отсос Боздуха из полости 14. а несколько позднее при оп- ределеяном разрежении начинается подача инертного газя от источника 19.

Q Падени.е давления -. полости 14 приос- такавошвается м расширении камеры 8 заметно уменьшается. При этом передвигающееся основание 9 также приостанавливается, не доводя микросхемы

)5 до зондовых контактов 3. В таком незначительном и чувствительном подводе микросхемы 21 к зондовым контактам 3 блоком контроля 20 осуществляется проведение процесса бесконтактного

20 измерения пг.раметгор микросхемы путем подачи к зондовым контактам импульса напряжения определенной величины, способного создать тлеющий элек- тр:«,ческий разряд.

25 Сразу 1рсле операдии бесконтактного контроля подача инерт-ного газа от источника 19 прекрашлн .я (закрытием клапана в его т ракте питания) , а полость корпуса 14 и рабочая каме30 ра 15 с переключением клапана 17 сообщаются с атмосферным пространством. Далее операдии вывода и ввода каретки 4 с микросхемой 21 и корпуса 1 повторяются, как и в случае при контактном контроле.

Г) реальных условиях контроля микросхем проверка осуидествляется при следующих параметрах.

При контактном конт-роле: сила

40 статического прижима зондовых контактов к контактным плоцадкам микросхем - че менее 35-40 при типовых игольчатых зондах с минимальным загружением рабочего конда. Нестабильность измеря45 емого параметра в среднем диапазоне 0,05-0,12% номинального значения.

I

При бесконконтактном контроле в аргоновой среде: разрежение аргоно- 50 вой среды 40-70 кПа, напряжение зажигания разряда в аргоновой среде 300- 400 П, зазор между поверхностью микросхемы и зондовым КОН-ЯКТ(1М 35 45 мкм, нестабильность измеряемого параметра около 0,1%.

При бесконтактном контроле в атмосферной среде: напряженно зажигания разряда 300-1000 В, зазор между поверхностью микросхемы и яотдовым кон35

тактом 35-/45 мкм, нестабильность измеряемого параметра 0,5-1%.

Формула изобретения

ную заодно с камерой расширения, установленной в корпусе, патрубок кото рой соединен с атмосферой, а крышка выполнена с возможностью вакуумного соединения с корпусом.

| Авторское свидетельство СССР № 728277 кп | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Патент СИА № 3970934, | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-12-23—Публикация

1988-06-20—Подача