Изобретение относится к автоматй зации процесса крупного дробления и может быть использовано в строитель - ной, гор.норудной и других отраслях

промышленности.

Цель-изобретения - повышение точ ности управления.

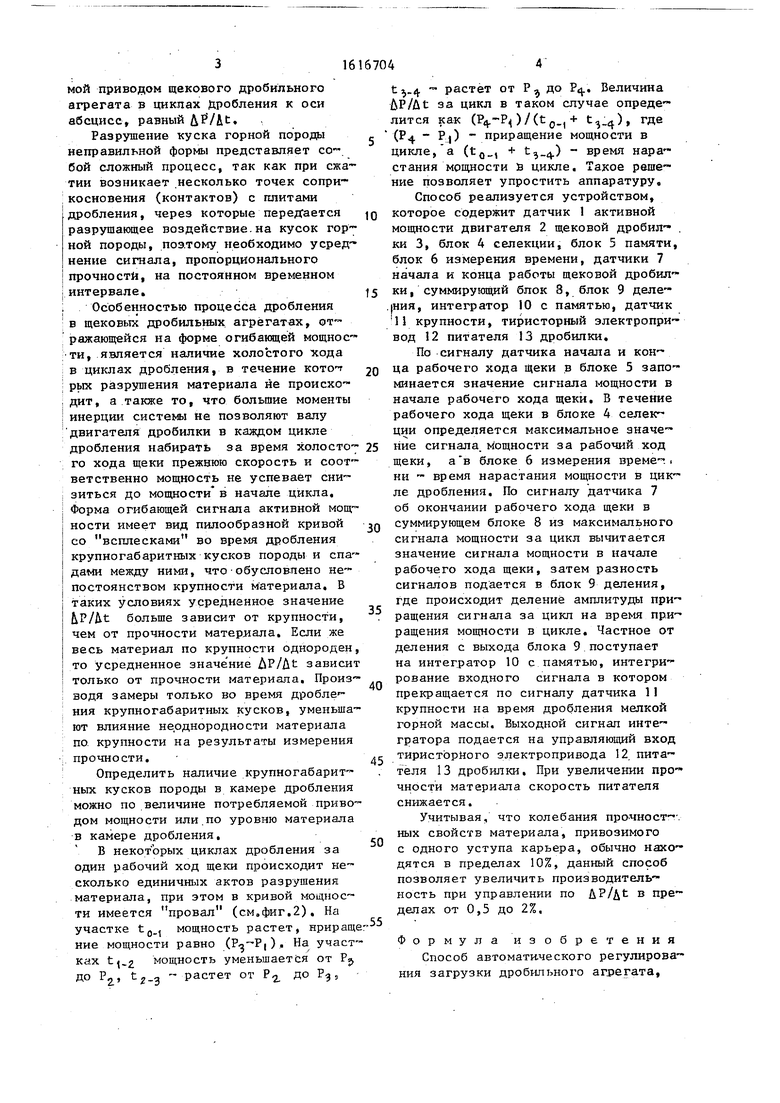

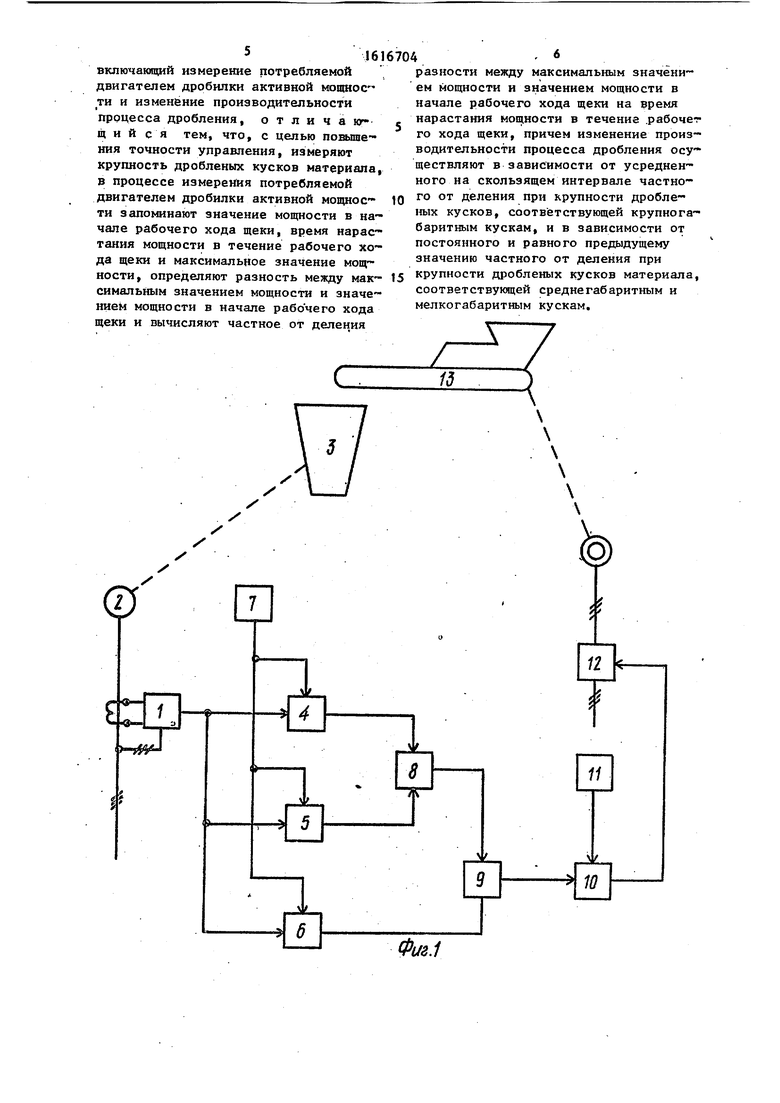

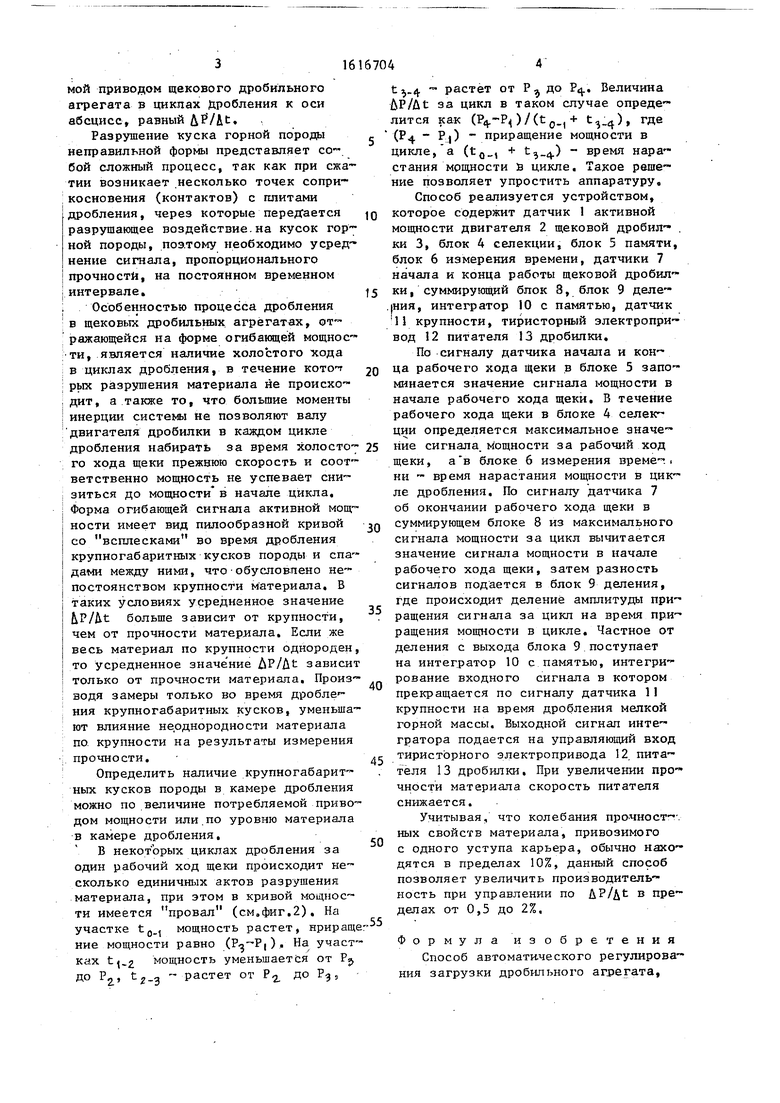

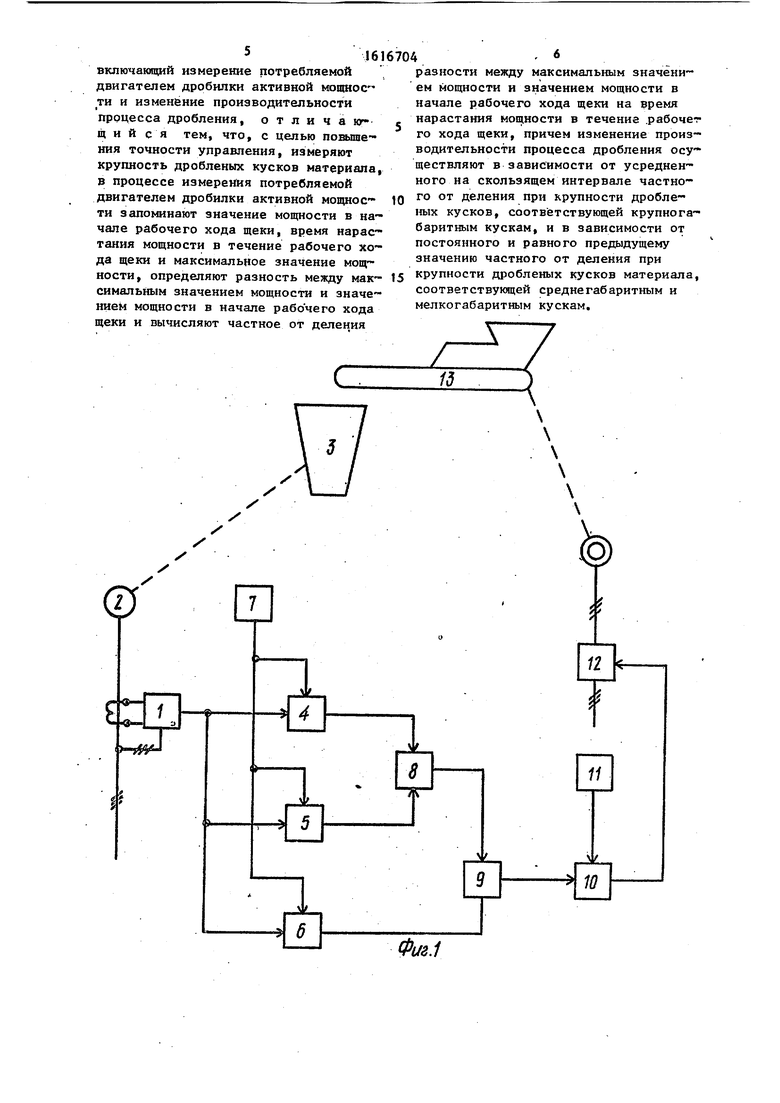

На 4иг. 1 представлена блок-схема устройства, реализующего способ; на .2 фрагмент осциллограммы изменения мощности, потребляемой двигателем дробилки в цикле дробления, поясняющий способ.

Суть способа заключается в следующем. Анализ осциллограмм потребляемой приводом щековой дробилки мощности показал, что наклон кривой к оси абс цисс меняется в циклах дробления при изменении прочности материала. DKcnie™ риментальная проверка подтвердила тесную корреляционную связь между прочностью материала и углом наклона сигнала мощности к оси абсцисс, поэ- тому в качестве меры прочности дробимого материала принят тангенс угла наклона сигнала мощности, потребляе™

о

05

мой приводом щекового дробильного агрегата в циклах Дробления к оси абсцисс, равный ,

Разрушение куска горной породы неправильной формы представляет со™, бой сложный процесс, так как при сжатии возникает несколько точек соприкосновения (контактов) с гшитами дробления, через которые переД ается разрушающее воздействие, на кусок гор ной породы, поэ.тому необходимо усред- нение сигнала, пропорционального прочности, на постоянном временном интервале.

Особенностью процесса дробления в щековых дробильных агрегатах, от ражающейся на форме огибающей мощности, является наличие холостого хода в циклах дробления, в течение рьк разрушения материала не происхо дит, а также то, что большие моменты инерции систеМ) не позволяют валу двигателя дробилки в каждом цикле дробления набирать за время холостого хода щеки прежнюю скорость и соответственно мощность не успевает снизиться до мощности в начале цикла. Форма огибающей сигнала активной мощности имеет вид пилообразной кривой со всплесками во время дробления крупногабаритных кусков породы и спадами между ними, чтообусловлено непостоянством крупности материала, В таких условиях усредненное значение bP/ut больше зависит от крупности, чем от прочности матерлала. Если же весь материал по крупности однороден то усредненное значение ЛР/At зависит только от прочности материала. Производя замеры только во время дробле ния крупногабаритных кусков, уменьшают влияние неоднородности материала по. крупности на результаты измерения прочности.

Определить наличие крупногабаритных кусков породы в камере дробления можно по величине потребляемой приводом мощности или.по уровню материала в камере дробления,

В некот орых циклах дробления за один рабочий ход щеки происходит несколько единичных актов разрушения материала, при этом в кривой мощности имеется провал (см.фиг,2), На участке tg., мощность растет, нриращ ние мощности равно ()- На участках t,2. мощность уменьшается от Pj, до Pg, t.g - растет от Р до Р.,

t.4 растет от Р до 7. Величина UP/ut за цикл в таком случае опреде™ лится как (P)/(tf,+ t), где

(Р4 Р)) приращение мощности в цикле, а (tjj, + t,jj.) - время стания мощности и цикле. Такое решение позволяет упростить аппаратуру. Способ реализуется устройством,

которое содержит датчик 1 активной мощности двигателя 2 щековой дробил . ки 3, блок 4 селекции, блок 5 памяти, блок 6 измерения времени, датчики 7 начала и конца работы щековой дробилки, суммирующий блок 8, блок 9 деле- .|ния, интегратор 10 с памятью, датчик П крупности, тиристорный электропривод 12 питателя 13 дробилки.

По сигналу датчика начала и кон- ца рабочего хода щеки .в блоке 5 запоминается значение сигнала мощности в начале рабочего хода щеки, В течение рабочего хода щеки в блоке 4 селекции определяется максимальное значение сигнала, ъ ощности за рабочий ход

0

5

0

5

0

5

щеки, а в блоке 6 измерения време- ни - время нарастания мощности в цикле дробления. По сигналу датчика 7 об окончании рабочего хода щеки в суммирующем блоке 8 из максимального сигнала мощности за цикл вычитается значение сигнала мощности в начале рабочего хода щеки, затем разность сигналов подается в блок 9 деления, где происходит деление амплитуды приращения сигнала за цикл на время приращения мощности в цикле. Частное от деления с выхода блока 9 поступает на интегратор 10 с памятью, интегрирование входного сигнала в котором прекращается по сигналу датчика 11 крупности на время дробления мелкой горной массы. Выходной сигнал интегратора подается на управляющий вход тиристорНого электропривода 12 питателя 13 дробилки. При увеличении прочности материала скорость питателя снижается.

Учитывая, что колебания прочност-. ных свойств материала, привозимого с одного уступа карьера, обычно находятся в пределах 10%, данный способ позволяет увеличить производительность при управлении по в пределах от 0,5 до 2%,

Формула изобретения

Способ автомати-ческого регулирования загрузки дробильного агрегата.

включающий измерение потребляемой двигателем дробилки активной мопдаос ти и изменение производительности процесса дробления, отличаку щ и и с я тем, что, с целью повьше- ния точности управления, измеряют крупность дробленых кусков материала в процессе измерения потребляемой двигателем дробилки активной мощное- ти запоминают значение мощности в начале рабочего хода щеки, время нарастания мощности в течение рабочего хода щеки и максимальное значение мощности, определяют разность между мак- симальным значением мощности и значением мощности в начале рабочего хода щеки и вычисляют частное от деления

разности между максимальным значени- ем мощности и значением мощности в начале рабочего хода щеки на время нарастания мощности в течение .рабочег го хода щеки, причем изменение производительности процесса дробления осуществляют в зависимости от усредненного на скользящем интервале частного от деления при крупности дробленых кусков, соответствующей крупногабаритным кускам, и в зависимости от постоянного и равного предыдущему значению частного от деления при крупности дробленых кусков материала, соответствующей среднегабаритным и мелкогабаритным кускам.

PfHSm

5

PI

PI

i.c

| название | год | авторы | номер документа |

|---|---|---|---|

| Дробильный комплекс для измельчения кусковых материалов и способ дробления кускового материала с использованием дробильного комплекса | 2019 |

|

RU2724219C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

| ЩЕКОВАЯ ДРОБИЛКА УДАРНО-РАЗДАВЛИВАЮЩЕГО ДЕЙСТВИЯ С ВЫСОКОЙ СТЕПЕНЬЮ ДРОБЛЕНИЯ | 2013 |

|

RU2539505C2 |

| СПОСОБ УПРАВЛЕНИЯ ДРОБИЛКОЙ И ДРОБИЛКА | 2007 |

|

RU2508948C2 |

| ДРОБИЛЬНАЯ МАШИНА | 2024 |

|

RU2835916C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДРОБИМОГО МАТЕРИАЛА | 2012 |

|

RU2592557C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ДРОБИЛКИ, УСТАНОВКА ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНОГО МАТЕРИАЛА И УПРАВЛЯЮЩАЯ СИСТЕМА | 2014 |

|

RU2663599C2 |

| СПОСОБ ОТКРЫТОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2003 |

|

RU2249697C1 |

| Щековая дробилка | 1972 |

|

SU789159A1 |

| Ресурсосберегающий высокопроизводительный способ дезинтеграции кусков горной породы и щековая дробилка для его осуществления | 2022 |

|

RU2792424C1 |

Изобретение относится к автоматизации управления дробильных агрегатов. Может найти применение в способах автоматического регулирования загрузки дробильного агрегата. Цель изобретения - повышение точности управления. Для достижения поставленной цели измеряют потребляемую двигателем дробилки активной мощности и крупность дробленых кусков материала, запоминает значение мощности в начале рабочего хода щеки, время нарастания мощности в течение рабочего хода щеки и максимальное значение мощности, определяет разность между максимальным значением мощности и значением мощности в начале рабочего хода щеки и вычисляют частное от деления разности между максимальным значением мощности в начале рабочего хода щеки на время нарастания мощности в течение рабочего хода щеки, причем изменение производительности процесса дробления осуществляют в зависимости от частного от деления и крупности дробленых кусков. 2 ил.

i.

Фиг.г

| Концентрационный стол | 1986 |

|

SU1349791A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического контроля крупности и крепости исходного материала конусной дробилки | 1986 |

|

SU1378918A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-20—Подача