Изобретение относится к способам переработки нефтяных остатков и может найти применение в нефтеперерабатывающей и. нефтехимической отраслях пром1-1шленностио

Цель изобретения - повышение выхода целевого продукта, который является сырье каталитического крекинга, улучшение его качества и, как следствие этого, повьшение эффективности всей технологии переработки нефтяных остатков.

Способ осуществляют следующим образом..

Мазут подвергают перегонке на установке вакуумной перегонки мазута, где из него получают легкий вакуумный газойль, вакуумный газойль и гудрон. Гудрон направляют на установку висбрекинга, на которой полученные продукты висбрекинга одновременно разделяют на газ, бензин, дизельное топливо и остаток, выкипающий выше 350°С. Бензин (фроНоК. - 180°С) и дизельное топливо (фро180 -350°С) подвергают в дальнейшем облагораживанию с целью улучшения их эксплуатационных свойств, а остаток направляют на установку деасфальтизации. На установке применяют растворитель - изобутиловый спирт, регенерируемый из растворов деасфальтизата и асфальта на блоке регенерации этой установки. Для снижения растворяющей способО5

О5

оо

cssSb

ности по отношению к асфальтосмолис Гым веществам изобутиловый спирт со ;|1;ержит в своем составе 5-8 об,% во- ДЫс Деасфальтизащпо проводят при 35-70 С и объемном соотношении растворитель-сырье 6-8:1. С блока регенерации выводят деасфпльтизат и ас- фрльто Леасфальтизат смешивают в балансовом соотноиании, которое зависит от типа перерабатываемого сырья, с вакуумным газойлем и подвергают гидрогенизационной переработке на установке гидрооблагораживания (легкий гидрокрекинг или гидроочистка) . На эту установку подают водород содержащий газ. С установки гидр&об- лагораживания выводят углеводородный газ, бензин, дизельное топливо, сероводород и сырье каталитического крекинга.

Объемное соотношение растворитель сырье должно равняться при деасфаль- 1 изации изобутиловым спиртом 6-8:1. Меньшее соотношение не позволяет в полной мере извлечь желательные компоненты деасфапьтизата, что приводит к снижению его выхода, большее соотношение приводит к ухудшению к ачества деасфальтизата по его коксуемости и увеличению энергозатрат. : Температура процесса 35-70°С. При температурах ниже 35°С наблюдает плохая смешиваемость растворителя с сьфьем из-за высокой вязкости последнего и ухудшается растворение желательных компонентов в спирте П;ри. температуре вьше 70 с повышается растворимость в спирте смол, что приводит к ухуди1внию качества деасфальтизата. Кроме того., повьшаются энергозатраты.

Примеры 1-А„ Из мазута, кипящего Bbmie 350°С, смеси сернистых нефтей вакуумной перегонкой при А00 С и остаточном давлении в вакуумной колонне 4,0 кПа получают 7% легкого вакуумного газойля (300- 350°С), 44% вакуумного газойля (350-500°С) и 49 мас„% гудрона (вьше 500°С)о Далее гудрон подвергают висбрекингу при и давле- Н1Ш 1,5 Mlla. При этом в пересчете на мазут получают 2,4% газа, 3,4% бензина, 4% дизельного топлива и 37,2 мас.% остатка висбрекинга, выкипающего вьшге 350 С. При вакуум- кой перегонке этого остатка по известному способу из него получают 9,8% дистиллята висбрекинга (фр.350

16968. л

) и 29,4 мас.% на мазут остатка, выкипающего выше 500°С.

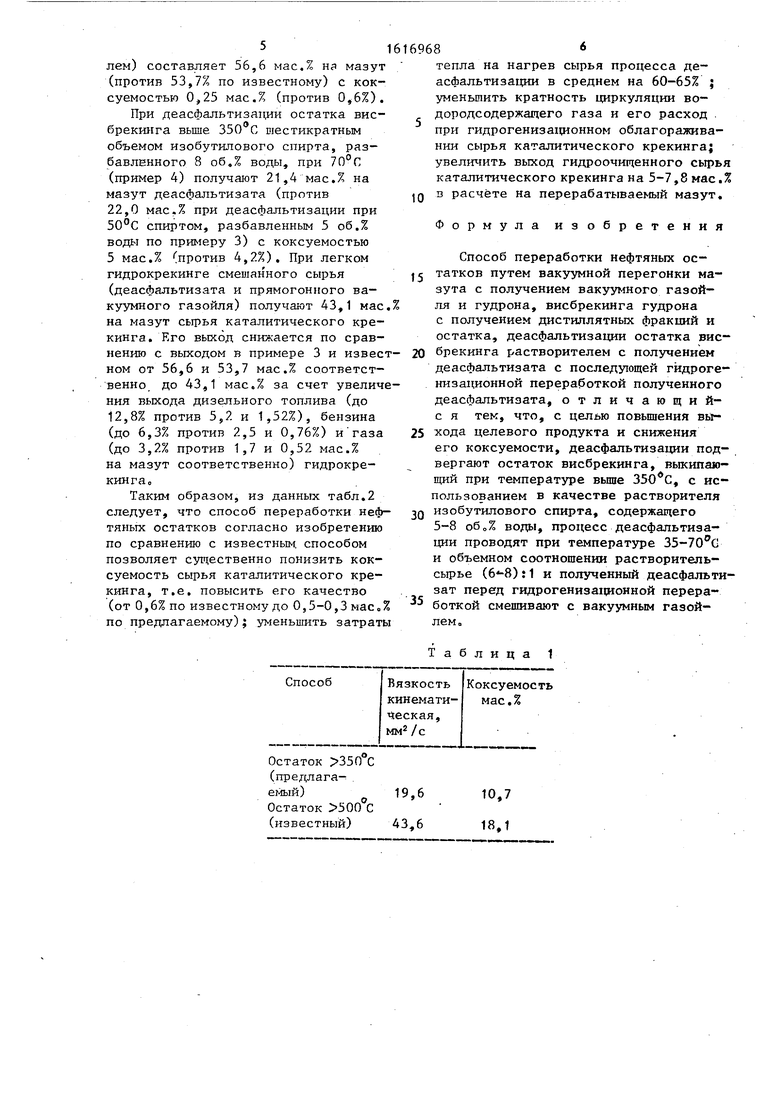

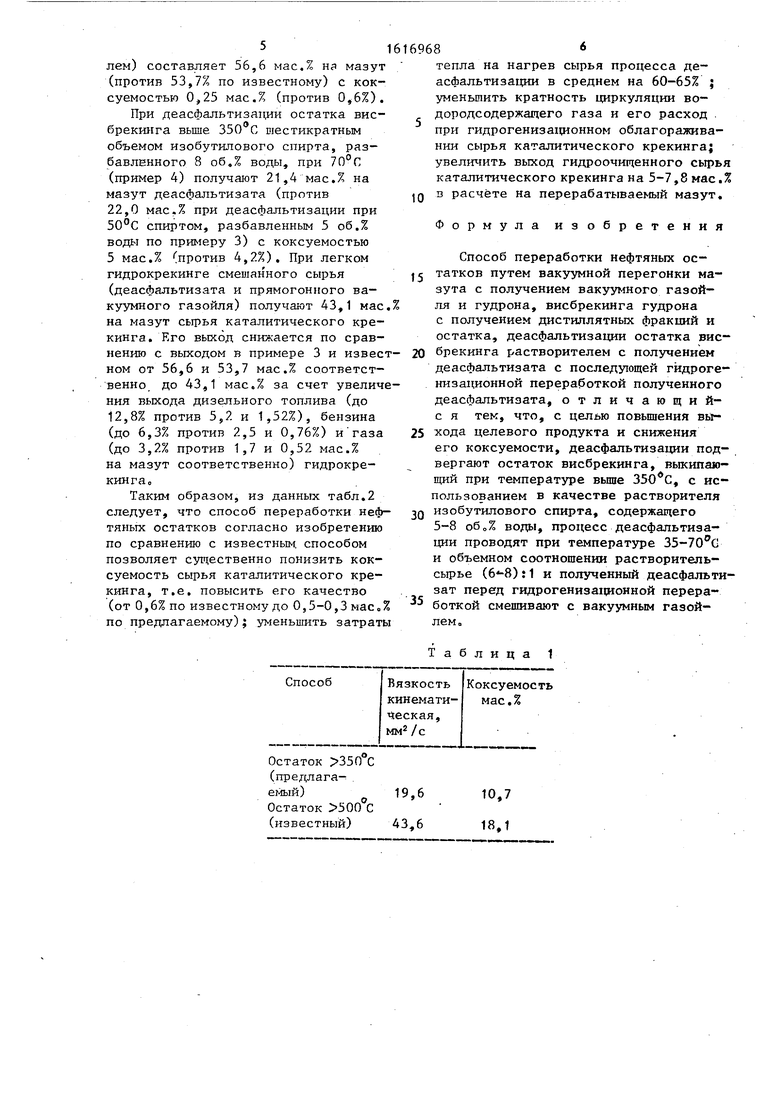

Остатки висбрекинга разной глуби-i ны отбора имеют след лопще показатели качества (см.тйбло1)„

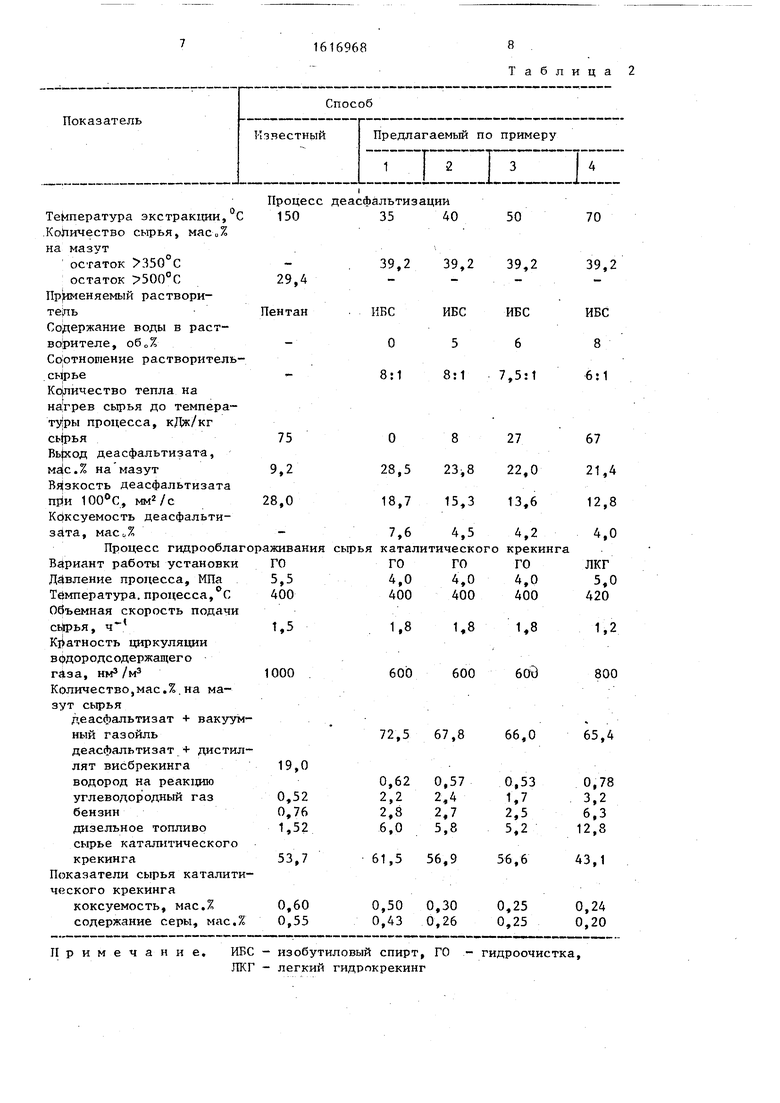

Остаток висбрекинга, выкипаюпшй выше 350 С, подвергают деасфальти- зации изобутиловым спиртом, содержа- 10 щим 5-8 об.% воды, при 35-70°С и при кратности спирта к сырью от 6:1 до 8:1 о Полученный-деасфальтизат в балансовой смеси с прямогонным вакузгмным газойлем подвергают гидро- 15 очистке или легкому гидрокрекингу. Результаты сведены в табл.2 Как видно из приведенной табл.2 (пример 1),, реализация способа деас- фальтизации остатка висбрекинга, 20 выкипающего выше 35О С, восьмикратным объемом изобутилового спирта, не разбавленного: водой, при 35°С позволяет 28,5 масо% на исходный мазут деасфальтизата с кок- 25 суемостью 7,6 мас.%. При этом выход смеси деасфальтизата с прямогонным вакуумным газойлем составляет 72,5 мас.% на мазут, а выход гидро- очип1;енного сырья каталитического 30 крекинга с коксуемостью 0,5 мас.% (против 0,6% по известному) составляет 61,5 масо% (против 53,7%, т.ео на 7,8% на мазут больше).

При деасфальтизации остатка вис- 35 брекинга вьш1е восьмикратным объемом изобутилового спирта, разбавленного 5 обД воды при 40°С (пример 2), получают 23,8 мас.% на мазут деасфальтизации (против 28,5 мас„% 40 при деасфальтизации спиртом, не

разбавленным водой, как в примере 1) с коксуемостью 4,5 мас„% (против 7,6%),, Выход гидроочищенного сырья каталитического крекинга (смеси де- 45 асфальтизата с прямогонным вакуумным газойлем) составляет при этом 56,9 масо% на мазут (против 61,5% в примере 1 и 53,7% в известном) с коксуемостью 0,3 масо% (против 50 9 0,6% соответственно) о

При деасфальтизации остатка висбрекинга 7,5 кратным объемом изобутилового спирта, разбавленного 6 обо% воды, при (пример 3) 55 получают 22 мас.% на мазут деасфальтизата с коксуемостью 4,2 мас.%. Выход гидроочигченного сырья каталитического крекинга (деасфальтизата в смеси с прямогонным вакуумным газой5

лем) составляет 56,6 мас.% на мазут (против 53,7% по известному) с коксуемостью 0,25 мас.% (против 0,6%).

При деасфальтизазщи остатка вис- брекинга выше 350 С пюстикратным объемом изобутилового спирта, раз- бавлЕННого 8 об,% воды, при 70°С (пример 4) получают 21,4 мас.% на мазут деасфальтизата (против 22,0 мас.% при деасфальтизации при 50°С спиртом, разбавленным 5 об.% воды по примеру 3) с коксуемостью 5 мас.% (против 4,2%), При легком гидрокрекинге смешанного сырья (деасфальтизата и прямогонного вакуумного газойля) получают 43,1 мас на мазут сырья каталитического крекинга. Его выход снижается по сравнению с выходом в примере 3 и извесном от 56,6 и 53,7 мас.% соответственно, до 43,1 мас.% за счет увеличния выхода дизельного топлива (до 12,8% против 5,2 и 1,52%), бензина (до 6,3% против 2,5 и 0,76%) и газа (до 3,2% против 1,7 и 0,52 мас.% на мазут соответственно) гидрокре- кингао

Таким образом, из данных табл.2 следует, что способ переработки нефтяных остатков согласно изобретению по сравнению с известным, способом позволяет существенно понизить коксуемость сырья каталитического крекинга, т.е. повысить его качество (от 0,6% по известному до 0,5-0,3 масо% по предлагаемому); уменьшить затраты

6968

тепла на нагрев сырья процесса деасфальтизации в среднем на 60-65% ; уменьшить кратность циркуляции водороде одержащего газа и его расход . при гидрогенизатщонном облагораживании сырья каталитического крекинга; увеличить выход гидроочищенного сьфья каталитического крекинга на 5-7,8 мае,% д в расчёте на перерабатываемый мазут.

Формула изобретения

Способ переработки нефтяньгх осJ5 татков путем вакуумной перегонки мазута с получением вакзгумного газойля и гудрона, висбрекинга гудрона с получением дистиллятных фракций и остатка, деасфальтизации остатка вис20 брекинга растворителем с получением деасфальтизата с последующей гидроге- низационной переработкой полученного деасфальтизата, отличающий- с я тек, что, с целью повышения Btr25 хода целевого продукта и снижения

его коксуемости, деасфальтизации подвергают остаток висбрекинга, выкипающий при температуре выше , с использованием в качестве растворителя

2Q изобутилового спирта, содержащего 5-8 об„% воды, процесс деасфальтизации проводят при температуре ЗЗ-ТО С и объемном соотношении растворитель- сырье () ; 1 и полученный деасфальти- зат перед гидрогенизационной перера боткой смешивают с вакуумным газойлем

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2407775C2 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ВЫСОКОВЯЗКИХ ТОПЛИВ И НЕФТЯНОГО КОКСА | 2015 |

|

RU2601744C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1994 |

|

RU2079540C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ СУДОВЫХ ТОПЛИВ И ДОРОЖНЫХ БИТУМОВ (ВАРИАНТЫ) | 2006 |

|

RU2312129C1 |

| Способ очистки тяжелых нефтяных остатков | 1988 |

|

SU1595881A1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| Стабильное низкосернистое остаточное судовое топливо | 2024 |

|

RU2829448C1 |

Изобретение относится к нефтехимии, в частности к переработке нефтяных остатков. Цель - повышение выхода целевого продукта и снижение его коксуемости. Переработку ведут путем вакуумной перегонки мазута с получением вакуумного газойля и гудрона, висбрекинга гудрона с получением дистиллятных фракций и остатка, деасфальтизации остатка висбрекинга, выкипающего выше 350°С, растворителем-изобутиловым спиртом, содержащим 5-8 об.% воды с получением деасфальтизата. Процесс деасфальтизации проводят при 35-70°М и объемном соотношении растворитель и сырье 6-8:1 и полученный деасфальтизат перед гидрогенизационной переработкой смешивают с вакуумным газойлем. Способ обеспечивает понижение коксуемости сырья каталитического крекинга, т.е.повышает его качество до 0,5-0,3 мас.% и увеличивает выход гидроочищенного сырья крекинга на 5-7,8 мас.% в расчете на перерабатываемый мазут. 1 табл.

Способ

Остаток 350 С (предлагаемый) Остаток 500 С (известный)

Коксуемость мас,%

10,7 18,1

Таблица 2

| Патент США N 4502950,кл.208-309, 1985 | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-16—Подача