Изобретение относится к переработке нефти, а конкретно к вакуумной перегонке мазута, деасфальтизации тяжелых нефтепродуктов легкими углеводородами (пропаном, н-бутаном, изобутаном), получению нефтебитумов, сырья для каталитических процессов и коксования.

При атмосферной перегонке нефти наряду с легкими (бензин) и средними дистиллятами (керосин и дизельное топливо) получается большое количество тяжелого остатка (60-40% масс. от сырой нефти). Этот остаток подвергают вакуумной перегонке при повышенных температурах (390-410°С) с получением вакуумных дистиллятов как сырья для получения базовых масел и/или сырья для глубокой каталитической переработки (каталитического крекинга или гидрокрекинга).

Как правило, концы кипения выделяемых дистиллятов ограничивают 520°С, так как при более высоких концах кипения начинают появляться значительные количества никеля и ванадия из металлоорганических соединений, имеющих близкую температуру кипения (исключение составляют легкие нефти, содержащие незначительное количество металлоорганики).

Никель и ванадий являются ядами для катализаторов конверсии тяжелых углеводородов и, как указано в способе переработки остатка после перегонки нефти по патенту №2337939 (С10С 3/08, оп. 10.11.2008 г., БИ №31), содержание никеля и ванадия в деасфальтизатах, идущих на каталитическую конверсию, предпочтительно не должно превышать 2 ppm каждого.

Однако, при таком ограничении конца кипения вакуумных дистиллятов остается большое количество тяжелого кубового остатка (от 30% на тяжелую нефть и до 15% масс. на легкую нефть). В связи с резко возросшими требованиями к экологичности топлив и судовых топлив потребление данных остатков в непереработанном виде резко сократилось и продолжает уменьшаться.

Поэтому рациональная переработка тяжелых нефтяных остатков является актуальной задачей нефтеперерабатывающей промышленности.

Разработано значительное количество процессов переработки тяжелых остатков, как то замедленное и контактное коксование (флексикокинг), получение нефтяных битумов, гидрокрекинг тяжелых остатков в кипящем (трехфазном) слое, каталитический крекинг остаточного сырья и комбинированные процессы - деасфальтизация остатка с гидрокрекингом (каталитическим крекингом) деасфальтизата и коксованием асфальта или гидрокрекингом его в кипящем слое.

Наиболее простым и недорогим является получение из остатка нефтебитума. Известно получение нефтебитума путем вакуумного концентрирования мазута из ряда уникальных нефтей (отдельные венесуэльские нефти, нефти ярегского и русского месторождений РФ). Однако таких нефтей мало и крайне дорогая логистика делает такую возможность крайне ограниченной. В то же время на серийных нефтеперерабатывающих заводах перерабатывают нефти, позволяющие получать битумы стандартного качества путем окисления кислородом воздуха вакуумного остатка при 220-270°С.

Но для ряда нефтей и получение нефтебитума окислением вакуумного остатка является затруднительным. Есть три вида нефтей из которых затруднительно получение нефтебитума окислением воздухом:

- нефти, содержащие большое количество твердого парафина;

- нефти смесевого состава, одна часть которого по групповому химическому составу вакуумного остатка оптимальна для получения окисленного нефтебитума, а другая имеет высокое содержание парафина;

- нефти, имеющие низкое содержание смол и асфальтенов.

Иногда из нефтей первого и третьего вида путем глубоковакуумной перегонки удается получать тяжелый остаток оптимального группового состава для окисления. Но в большинстве случаев это приводит к получению нижнего дистиллята с большим содержанием смол и металлоорганикой (ядом катализаторов). С нефтями второго вида еще сложнее - если мы удаляем твердые парафины вакуумной отгонкой, мы получаем гудрон с низким содержанием масел, а если не удаляем глубоко фракции содержащие твердые парафины, то остаток содержит их в избытке и так же битум получается низкого качества.

В способе получения дорожных битумов по патенту №2142493 (С10С 3/08, оп. 10.12.1999 г.,) предложен способ получения дорожных битумов путем деасфальтизации гудрона углеводородными растворителями с последующим смешением асфальта деасфальтизации с нефтяными разбавителями, деасфальтизацию проводят с таким расчетом, чтобы в получаемых битумах содержание парафино-нафтеновых углеводородов не превышало 10-11%, а массовое соотношение асфальтенов и насыщенных углеводородов составляло 1,4-1,7.

В примере 1 данного патента из гудрона Арланской нефти путем деасфальтизации пропан-бутановой смесью получают асфальт с выходом 40,8% на сырье с температурой размягчения 72°С и в примере 3 полученный асфальт смешивают с экстрактом селективной очистки остаточных масел в соотношении 81:19 по массе. При этом получается прямогонный дорожный битум высокого качества. Однако, при этом не исследовалось качество полученного деасфальтизата, составляющего 59,2% по массе от исходного гудрона.

Воспроизведение опыта по примеру 1 и анализ полученного деасфальтизата показал, что его коксуемость по Конрадсону составляет 3,9%, содержание никеля- 8 ppm, ванадия - 14 ppm. Данные показатели не являются оптимальными, как показано в патенте №2337939 для дальнейшей переработки деасфальтизата на каталитических процессах.

Исследование деасфальтизата, полученного из гудрона западносибирской нефти (коксуемость по Конрадсону 12,4%) в примере 4, где выход асфальта составил 24,8%, а деасфальтизата 75,2% масс, показал что деасфальтизат содержал 6 ppm никеля и 8 ppm ванадия.

При всей привлекательности предложенного в патенте №2142493 способа получения нефтебитума большие количества деасфальтизата с относительно высоким содержанием никеля 6-8 ppm и ванадия 8-14 ppm и связанные с этим трудности с его переработкой не позволили реализовать данный способ и с 2020 года патент не действует.

Поиск возможных путей получения высококачественного нефтебитума с применением процесса деасфальтизации для удаления из остатка избыточного количества парафино-нафтеновых углеводородов привел к анализу способа фракционирования мазута по патенту №2205856 (C10G 7/06, оп. 10.06.2003, БИ №16), предусматривающего фракционирование мазута перегонкой нагретого сырья в сложной вакуумной колонне, снабженной укрепляющей, отгонной, отпарными секциями, контактными устройствами, с выводом боковых погонов и отпаркой легких фракций из них в отпарных секциях, с отбором легкой, средней, тяжелых дистиллятных фракций и остатка, с выводом легкой дистиллятной фракции верхним боковым погоном колонны, охлаждением части ее и подачей на верх колонны в качестве циркуляционного орошения, с отбором с нижней тарелки укрепляющей секции затемненной фракции.

Целью изобретения по патенту №2205856 указано, что изобретение направлено на повышение производительности колонны, отбора целевых продуктов, а также на улучшение качества дистиллятных фракций.

Анализ таблицы 1 данного патента показывает, что при перегонке 65 т/час мазута получают 9,4 т/ч затемненной фракции (520-600°С) и 5,4 т/час фракции выше 520°С (остаток). При этом авторы сосредоточили свое внимание на производительности колонны и выходе целевых фракций (н.к. - 340°С, 340-370°С, 370-450°С, 450-520°С) и минимально остатком и затемненной фракцией.

Анализ работы вакуумных колонн показал, что многие из них оборудованы выводом затемненной фракции, однако отсутствие целевого применения ее, привело к тому, что данная секция используется как промывная от смол и асфальтенов, поднимающихся с парами в виде брызгоуноса и минимальным выводом затемненной фракции от ее возможного потенциала.

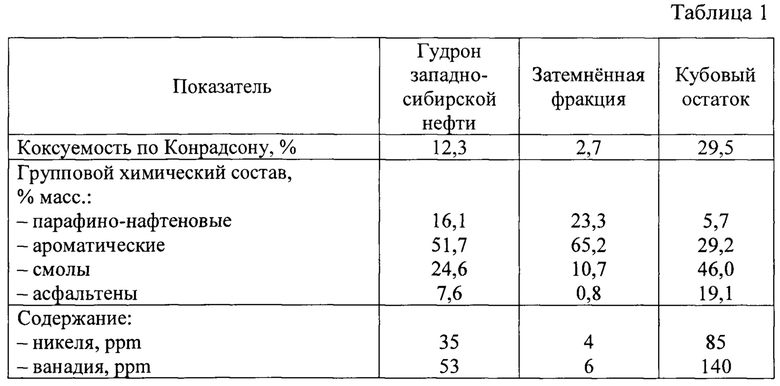

Для углубленного анализа остатка и затемненной фракции воспроизведен процесс вакуумной перегонки, указанный в примере 2, приведенном в патенте №2205856, при этом при переработке 57 тонн в час мазута западносибирской нефти при температуре входа в вакуумную колонну 392°С и остаточном давлении на верху колонны 23 мм рт.ст. было получено затемненной фракции 8,3 т/час и кубового остатка 4,7 т/час.

Задачей предлагаемого изобретения является повышение глубины переработки нефти, расширение сырьевой базы для получения качественных битумов и получение ценного сырья для процессов коксования.

Технический результат заключается в получении на стадии вакуумной перегонки мазута остатка как компонента сырья для производства нефтебитума и затемненной фракции, которую подвергают процессу деасфальтизации с получением деасфальтизата с низким содержанием никеля и ванадия как сырья каталитических процессов и асфальта как компонента сырья для производства нефтебитума.

Технический результат достигается тем, что в способе углубленной переработки нефти путем вакуумной перегонки мазута и деасфальтизации, при вакуумной перегонке в сложной вакуумной колонне кроме вакуумных дистиллятов получают затемненную фракцию, выводят ее из укрепляющей секции сложной вакуумной колонны ниже отбора вакуумных дистиллятов, обеспечивают содержание парафино-нафтеновых углеводородов в кубовом продукте сложной вакуумной колонны не более 10% масс., затем затемненную фракцию подвергают процессу деасфальтизации легкими углеводородами с получением деасфальтизата, деасфальтизат используют в качестве сырья каталитических процессов, а остаток деасфальтизации смешивают с кубовым остатком вакуумной перегонки и при этом, в зависимости от перерабатываемой нефти, получают неокисленные битумы или сырье для получения окисленных битумов.

Целесообразно получать деасфальтизат с содержанием никеля и ванадия ниже 1 ppm каждого.

Целесообразно основной массе затемненной фракции выкипать до 570-610°С, при этом при перегонке мазутов, содержащих большое количество смол, ближе к 570°С, а мазутов, содержащих меньшее количество смол, ближе к 610°С.

Можно вместо получения битума кубовый остаток от вакуумной перегонки и остаток от деасфальтизации затемненной фракции использовать как сырье коксования, предпочтительно флексикокинга.

Способ осуществляют следующим образом.

Нагретый мазут вводят между укрепляющей и отгонной секциями сложной вакуумной колонны. С верха колонны выводят неконденсируемые газы и пары к вакуумсоздающей системе. Из средней части укрепляющей секции сложной вакуумной колонны выводят дистиллятные фракции. С низа укрепляющей секции сложной вакуумной колонны, ниже отбора вакуумных дистиллятов, выводят затемненную фракцию. В нижнюю часть отгонной секции сложной вакуумной колонны могут подавать водяной пар. С низа сложной вакуумной колонны выводят остаток. Осуществляют регулировку температуры ввода сырья в сложную вакуумную колонну и температуры на тарелке отбора затемненной фракции для регулирования объема выводимой затемненной фракции с целью обеспечения содержания парафино-нафтеновых углеводородов в остатке (кубовом продукте сложной вакуумной колонны) не более 10% масс. Затемненную фракцию подвергают процессу деасфальтизации при высоком давлении сжиженными легкими углеводородами (С3, С4) в качестве растворителя. В процессе деасфальтизации затемненная фракция разделяется на два продукта - деасфальтизат и остаток. Для обеспечения требуемого качества продуктов изменяют температуру процесса деасфальтизации, состав растворителя и его соотношение к сырью (затемненной фракции) в зависимости от группового химического состава затемненной фракции. Основная масса затемненной фракции выкипает до 570-610°С, при этом при перегонке мазутов, содержащих большое количество смол, ближе к 570°С, а мазутов, содержащих меньшее количество смол, ближе к 610°С. Полученный из затемненной фракции деасфальтизат подают на каталитические процессы переработки в качестве сырья. Остаток деасфальтизации смешивают с кубовым остатком процесса вакуумной перегонки и, в зависимости от типа перерабатываемой нефти, получают неокисленный битум после их смешения или подают на битумную установку как сырье для получения окисленных битумов. В случае отсутствия потребности в битуме вакуумный остаток и его смесь с остатком от деасфальтизации являются сырьем процесса коксования, при этом уникально низкое содержание парафино-нафтеновых углеводородов и высокое ароматических углеводородов позволяют утверждать, что средние и тяжелые коксовые дистилляты будут высокоароматизированными и являться хорошим сырьем для получения технического углерода (сажи).

Предлагаемый способ иллюстрируется следующими данными.

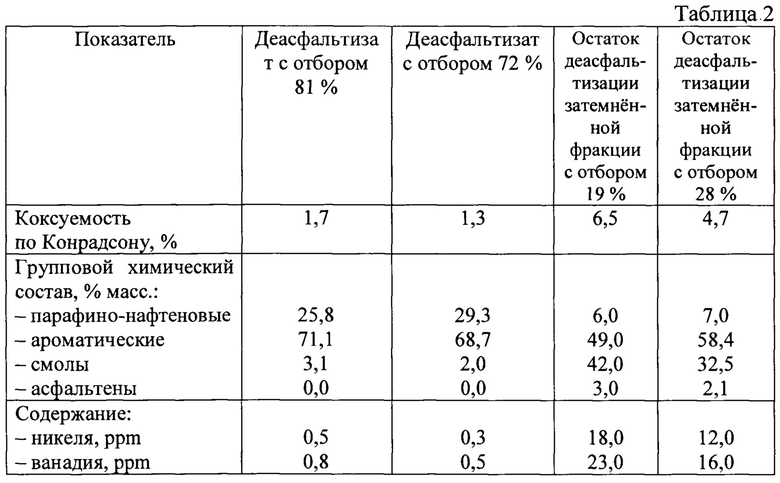

Гудрон, полученный из западносибирской нефти без вывода затемненной фракции, затемненная фракция и кубовый остаток были исследованы на групповой химический состав, коксуемость и содержание металлов. Данные приведены в таблице 1. Полученную затемненную фракцию подвергли деасфальтизации в примере 1 с выходом 81% масс и в примере 2 с выходом 72% масс. Полученные результаты приведены в таблице 2. В результате вместо 100% масс стандартного гудрона западносибирской нефти было получено:

- деасфальтизат затемненной фракции (8,3×81) / (8,3+4,7)=51,7% масс.

- кубовый остаток 4,7 / (8,3+4,7)=36,1% масс.

- остаток от деасфальтизации затемненной фракции (8,3×19) / (8,3+4,7)=12,2% масс.

И во втором случае, пример 2, было получено:

- деасфальтизат затемненной фракции (8,3×72) / (8,3+4,7)=46,0% масс.

- кубовый остаток 4,7 / (8,3+4,7)=36,1% масс.

- остаток от деасфальтизации затемненной фракции (8,3×28) / (8,3+4,7)=17,9% масс.

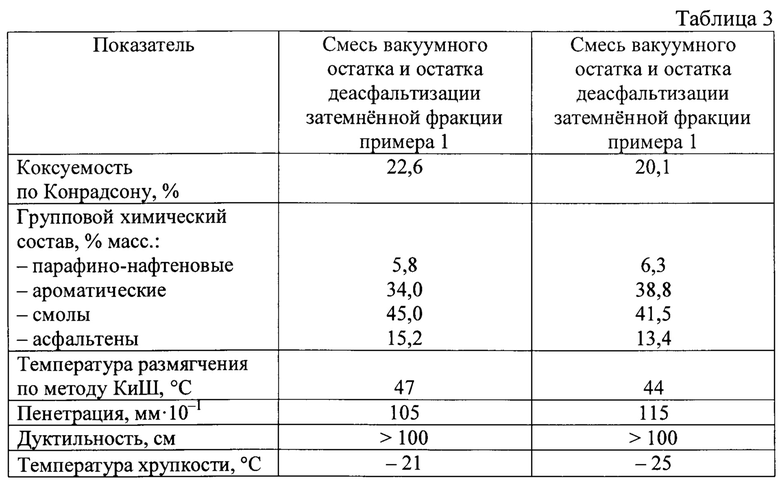

Вакуумный остаток и остаток от деасфальтизации затемненной фракции из примеров 1 и 2 смешали и исследовали полученную смесь, результаты приведены в таблице 3. Продукты смешения являются неокисленными битумами высокого качества. При сравнении с аналогами по патенту RU 2142493 они содержат меньше парафино-нафтеновых углеводородов (5,8-6,3 масс. вместо 9,1-11,0% масс. при равном содержании асфальтенов 15,2% против 15,5-16,6% масс. При этом не требуется посторонний разбавитель (экстракт селективной очистки масел или крекинг-остаток).

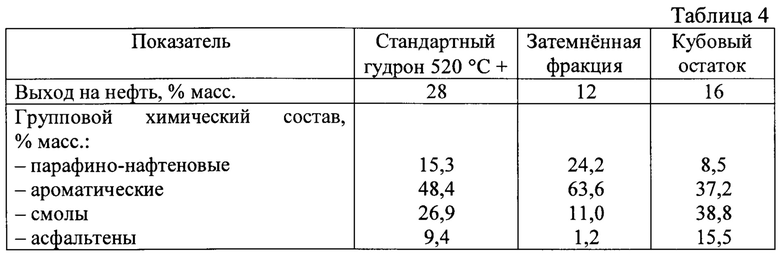

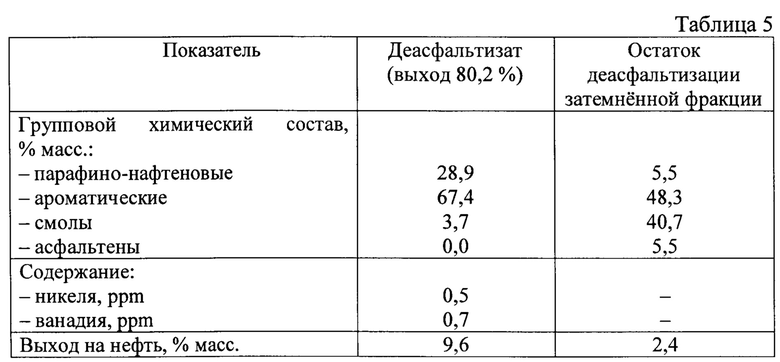

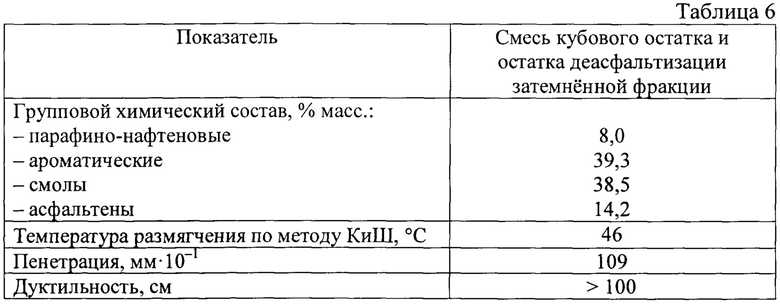

В тех же условиях была проведена вакуумная разгонка мазута арланской нефти и проведены исследования стандартного гудрона арланской нефти, затемненной фракции и кубового остатка. Полученные данные сведены в таблицу 4. Затемненную фракцию подвергали деасфальтизации в условиях примера 3 и анализировали полученные продукты, данные анализа приведены в таблице 5. Кроме этого, затемненную фракцию, полученную в ходе исследования арланской нефти, подвергли вакуумной разгонке и было установлено, что конец кипения затемненной фракции арланской нефти составляет 583°С - на 17°С ниже, чем аналог, полученный из западносибирской нефти. Это связано с тем, что арланская нефть более тяжелая, более смолистая, содержит больше асфальтенов, серы и, как следствие, труднее разгоняется. Кубовый остаток вакуумной перегонки смешали с остатком деасфальтизации затемненной фракции и смесь исследовали. Результаты исследования приведены в таблице 6. Удалось получить неокисленный битум, который по групповому химическому составу оказался близок к битуму, полученному по патенту RU 2142493 из арланской нефти, однако при этом деасфальтизат имел низкое содержание никеля и ванадия, делающее его ценным сырьем для дальнейшей каталитической переработки.

Результаты по получению затемненной фракции и вакуумного остатка были получены в осенне-зимний период, когда остаточное давление верха вакуумной колонны удавалось держать не выше 25 мм рт. ст. Однако, например, опыт работы установки АВТ-3 Туркменбашинского НПЗ (Туркмения), оборудованной бром-литиевой холодильной машиной на блоке вакуумсоздающей аппаратуры и обеспечивающей остаточное давление верха вакуумной колонны 20-22 мм рт.ст. даже при температуре окружающего воздуха +35°С позволит круглогодичное достижение данных результатов.

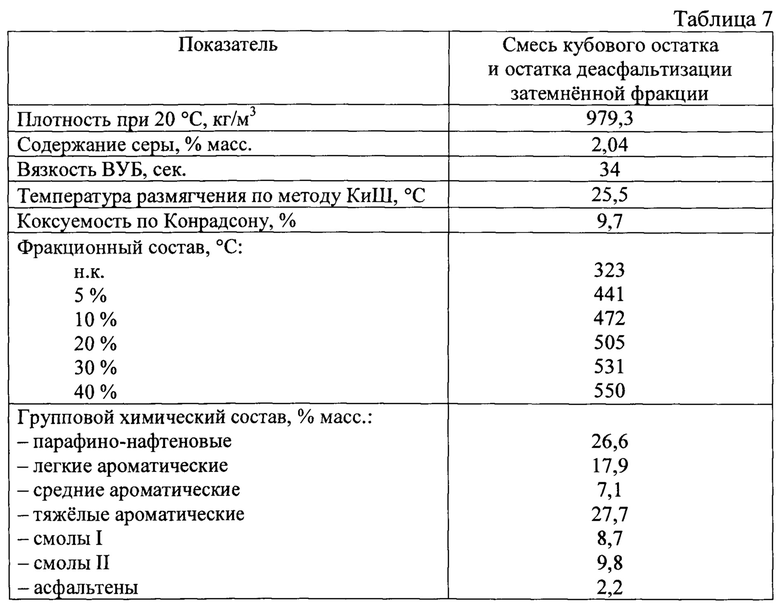

Дополнительно были исследованы возможности получения битумов из малосернистых нефтей типа легкой западносибирской нефти. Был исследован промышленный образец гудрона Яйского НПЗ (результаты анализа приведены в таблице 7). Из-за крайне низкого содержания асфальтенов невозможно получение битума из такого вида сырья.

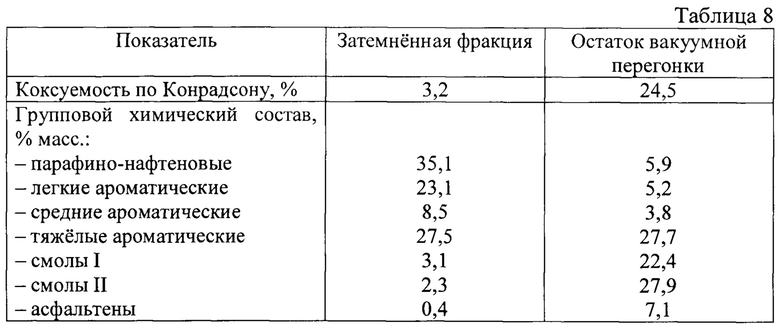

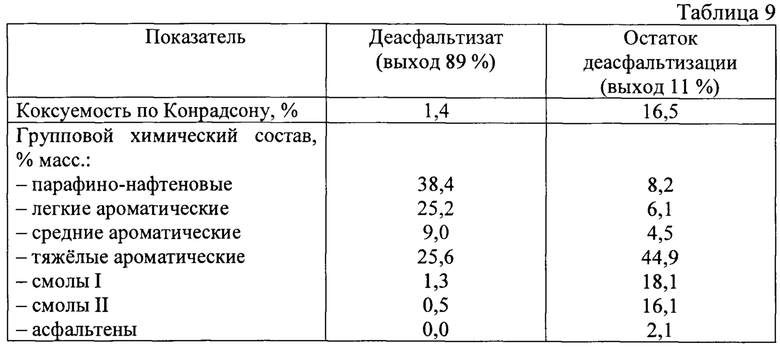

Осуществлена вакуумная разгонка данного гудрона на пилотной установке с разрешающей способностью 2 теоретические ступени при глубоком вакууме (остаточное давление 12 мм рт.ст. и температуре куба колонны 405°С). Было получено 71% масс дистиллята и 29% кубового остатка. Выполненные анализы сведены в Таблицу 8. Затем была проведена деасфальтизация затемненной фракции в условиях примера 4. Результаты анализов приведены в таблице 9.

Остаток вакуумной перегонки, содержащий 7,1% асфальтенов, подвергли окислению кислородом воздуха на лабораторной установке, представляющей собой круглодонную трехгорлую колбу объемом 2 дм3, установленную на колбонагреватель. В два горла колбы вставляли две трубки с оттянутым концом для ввода воздуха. В третье горло колбы помещали термометр и мешалку. Помещали в колбу остаток перегонки, поднимали температуру до необходимой при включенной мешалке и колбонагревателе. Температуру поддерживали в точностью ±2°С. Расход воздуха поддерживался в объеме 5 дм3/мин (или 0,25 м3/кг окисляемого сырья). Периодически отбирались пробы на температуру размягчения окисляемого продукта, определяемой по методу "Кольца и Шара" (по методу КиШ). При этом удалось получить нефтебитум с температурой размягчения по методу КиШ 46°С, пенетрацией при 25°С (глубина проникновения иглы) 89⋅10-1 мм и дуктильностью при 25°С больше 100 см. Остаток от деасфальтизации не использовался для смешения, так как содержание асфальтенов в кубовом продукте не позволяло его разбавлять перед окислением. Следует отметить, что в случае, когда отсутствует потребность в нефтяном битуме, тяжелые кубовые остатки могут быть переработаны процессами коксования. При этом уникальное соотношение парафино-нафтеновых и ароматических углеводородов позволит получать высокоароматизированные средние и тяжелые дистилляты, являющиеся качественным сырьем для получения технического углерода и не требующие дорогостоящей гидрообработки.

Следует отметить, что учитывая, что остаток не содержит низкокипящих фракций, переработка его замедленным коксованием потребует повышенных коэффициентов рециркуляции, с целью исключения закоксовывания печных труб. В то же время процесс контактного коксования (флексикокинг) не имеет жестких требований к нагреву сырья, так как основная масса тепла вносится с носителем и может быть рекомендован как предпочительный.

Предлагаемый способ раскрывается следующими примерами 1-5.

Пример 1. Полученную при перегонке мазута затемненную фракцию подвергали деасфальтизации на пилотной установке с 600 г сырья. В качестве растворителя служил н-бутан. Температура процесса 85°С. Объемное соотношение растворитель: сырье составляет 6:1. Выход деасфальтизата составил 81% масс. Качество деасфальтизата и остатка деасфальтизации затемненной фракции приведены в Таблице 2.

Пример 2. Опыт проводили аналогично примеру 1, при этом растворитель представлял смесь пропана и н-бутана с содержанием пропана 25% масс. Выход деасфальтизата составил 72% масс. Качество деасфальтизата и остатка деасфальтизации затемненной фракции приведено в Таблице 2.

Пример 3. Затемненную фракцию арланской нефти подвергали деасфальтизации аналогично примеру 1. При этом температура процесса составляла 80°С, а растворителем был н-бутан. Качество полученных деасфальтизата и остатка деасфальтизации приведено в таблице 5. Выход деасфальтизата составил 80,2% масс.

Пример 4. Затемненную фракцию легкой западносибирской нефти подвергали деасфальтизации аналогично примеру 1. Температура процесса составляла 78°С, растворителем являлся н-бутан. Был получен выход деасфальтизата 89% масс. Качество деасфальтизата и остатка от деасфальтизации приведено в таблице 9.

Пример 5. Кубовый остаток от перегонки легкой западносибирской нефти, полученный при максимальном выводе затемненной фракции

окисляли в колбе 2 дм3 при подаче воздуха 5 дм3/мин (0,25 м3/кг сырья). При этом температура стабилизировалась ±2°С и периодически отбирались пробы на анализ на температуру размягчения окисляемого продукта, определяемой по методу КиШ. При температуре окисления 260°С удалось получить дорожный битум с температурой размягчения по методу КиШ 47°С, пенетрацией при 25°С - 89⋅10-1 мм и дуктильностью при 25°С больше 100 см.

Результаты примеров и анализов получаемых полупродуктов и их смесей в Таблицах 1-9 полностью раскрывают оригинальность и высокий изобретательский уровень предлагаемого способа углубленной переработки нефти.

Предлагаемый способ отличается наряду с простотой и эффективностью возможностью регулировать параметры процесса в зависимости от перерабатываемой нефти.

В первом случае возможна регулировка на стадии вакуумной перегонки за счет изменения вывода затемненной фракции, также регулируя температуру ввода сырья в сложную вакуумную колонну и температуру на тарелке отбора затемненной фракции.

Во втором случае на стадии деасфальтизации затемненной фракции, меняя выход деасфальтизата путем изменения температуры процесса, состава растворителя и его соотношения к затемненной фракции в зависимости от группового химического состава затемненной фракции.

В-третьих, можно менять смесевое соотношение кубовый остаток вакуумной перегонки - остаток от процесса деасфальтизации затемненной фракции, добиваясь оптимального соотношения.

Способ позволяет дополнительно получить значительное количество деасфальтизата с низким содержанием никеля и ванадия, недостижимым при процессах традиционной деасфальтизации легкими углеводородами (С3, С4).

Способ расширяет возможности получения качественных битумов из нефтей, из которых ранее получение битумов было затруднительно, а в ряде случаев невозможно.

Способ позволяет получить сырье для процессов коксования с низким содержанием парафино-нафтеновых углеводородов и высоким содержанием ароматических углеводородов, что позволяет утверждать, что средние и тяжелые дистилляты будут иметь высокое содержание ароматических углеводородов и являться хорошим сырьем для получения технического углерода (сажи).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2012 |

|

RU2485167C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРОВЕЛЬНОГО БИТУМА | 2007 |

|

RU2359990C1 |

| Способ деметаллизации высоковязких нефтей | 2022 |

|

RU2803037C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2018 |

|

RU2683111C1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| СПОСОБ ВАКУУМНОГО ФРАКЦИОНИРОВАНИЯ МАЗУТА | 2021 |

|

RU2776900C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2015 |

|

RU2605256C1 |

Изобретение относится к способу углубленной переработки нефти путем вакуумной перегонки мазута и деасфальтизации. При вакуумной перегонке мазута в сложной вакуумной колонне кроме вакуумных дистиллятов получают затемненную фракцию, выводят ее из укрепляющей секции сложной вакуумной колонны ниже отбора вакуумных дистиллятов, обеспечивают содержание парафино-нафтеновых углеводородов в кубовом продукте сложной вакуумной колонны не более 10% мас., затем затемненную фракцию подвергают процессу деасфальтизации легкими углеводородами с получением деасфальтизата. Деасфальтизат используют в качестве сырья каталитических процессов, а остаток деасфальтизации смешивают с кубовым продуктом вакуумной перегонки и при этом, в зависимости от перерабатываемой нефти, получают неокисленные битумы или сырье для получения окисленных битумов или используют как сырье коксования. Технический результат - повышение глубины переработки нефти, расширение сырьевой базы для получения качественных битумов и получение ценного сырья для процессов коксования. 3 з.п. ф-лы, 9 табл., 5 пр.

1. Способ углубленной переработки нефти путем вакуумной перегонки мазута и деасфальтизации, при вакуумной перегонке мазута в сложной вакуумной колонне кроме вакуумных дистиллятов получают затемненную фракцию, выводят ее из укрепляющей секции сложной вакуумной колонны ниже отбора вакуумных дистиллятов, обеспечивают содержание парафино-нафтеновых углеводородов в кубовом продукте сложной вакуумной колонны не более 10% мас., затем затемненную фракцию подвергают процессу деасфальтизации легкими углеводородами с получением деасфальтизата, деасфальтизат используют в качестве сырья каталитических процессов, а остаток деасфальтизации смешивают с кубовым продуктом вакуумной перегонки и при этом, в зависимости от перерабатываемой нефти, получают неокисленные битумы или сырье для получения окисленных битумов или используют как сырье коксования.

2. Способ углубленной переработки нефти по п. 1, в котором получают деасфальтизат с содержанием никеля и ванадия ниже 1 ppm каждого.

3. Способ углубленной переработки нефти по п. 1, в котором основная масса затемненной фракции выкипает до 570-610°С, при этом при перегонке мазутов, содержащих большое количество смол, ближе к 570°С, а мазутов, содержащих меньшее количество смол, ближе к 610°С.

4. Способ углубленной переработки нефти по пп. 1-3, в котором вместо получения битума кубовый продукт вакуумной перегонки и остаток от деасфальтизации затемненной фракции используют как сырье коксования, предпочтительно флексикокинга.

| СПОСОБ ФРАКЦИОНИРОВАНИЯ МАЗУТА | 2001 |

|

RU2205856C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2510642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 1998 |

|

RU2142493C1 |

| ПАРОВОЙ КОТЕЛ, СЛУЖАЩИЙ ДЛЯ ИСПАРЕНИЯ ВОДЫ, ПОДАВАЕМОЙ В НЕГО В РАСПЫЛЕННОМ СОСТОЯНИИ | 1927 |

|

SU6181A1 |

| US 4454023 A1, 12.06.1984. | |||

Авторы

Даты

2023-08-29—Публикация

2021-07-21—Подача