ментов 3 и 4, например, плоской формы, по крайней мере некоторые из которых снабжены перфорацией в виде отверстий 5. Продольные несущие элементы 3 в точности повторяк5т контур установки, а поперечные 4 соединяют продольные элементы в коробчатые блоки-рамы отдельных стенок установки, соединяя которые получают каркас 2. Внутренняя облицовка может быть изготовлена, например, из коррозионно-стойкого относительно рабочей среды материала, например нержавеющей стали, а каркас - из обычной листовой стали из расчета технологических нагрузок (при изготовлении), возникающих в процессе поджатия облицовки и ее закрепления (путем сварки), а также заливки каркаса, например, при помощи подвижной опалубки вплоть до облицовки твердеющей смесью предварительного покрытия 6 из низкосортного бетона. Установку получают соединением указанных элементов. 2 с. и 2 з.п. ф-лы, 2 ил.

Изобретение относится к строительству гидротехнических сооружений, в частности экспериментальных гидродинамических установок. Цель изобретения - повышение качества работы установки путем увеличения точности ее изготовления. Устройство состоит из внутренней облицовки 1, которую выполняют технологически минимально допустимой толщины /3-5 мм/ и закрепляют на выполненном технологически минимально допустимой прочности пространственном каркасе 2 гидродинамической установки. При этом каркас выполнен из несущих элементов 3 и 4, например, плоской формы, по крайней мере некоторые из которых снабжены перфорацией в виде отверстий 5. Несущие элементы - продольные 3 в точности повторяют контур установки, а поперечные 4 соединяют продольные элементы в коробчатые блоки-рамы отдельных стенок установки, соединяя которые получают каркас 2. Внутренняя облицовка 1 может быть изготовлена, например, из коррозионно-стойкого относительно рабочей среды материала, например нержавеющей стали, а каркас - из обычной листовой стали из расчета технологических нагрузок /при изготовлении/, возникающих в процессе поджатия облицовки и ее закрепления /путем сварки/, а также заливки каркаса, например, при помощи подвижной опалубки вплоть до облицовки твердеющей смесью предварительного покрытия 6 из низкосортного бетона. Установку получают соединением указанных элементов. 2 с. и 2 з.п.ф-лы, 2 ил.

Изобретение относится к строительству гидротехнических сооружений, в частности к изготовлению гидросиловых установок и туннелей, экспериментальных гидродинамических установок, а также конструкций устройств для проведения различных физических процессов, прежде всего установок для разделения двухфазных потоков, например гидроциклонов, сепараторов и т.д., т.е. установок и устройств, в которых происходят гидродинамические процессы.

Цель изобретения - повышение качества работы установки путем увеличения точности ее изготовления.

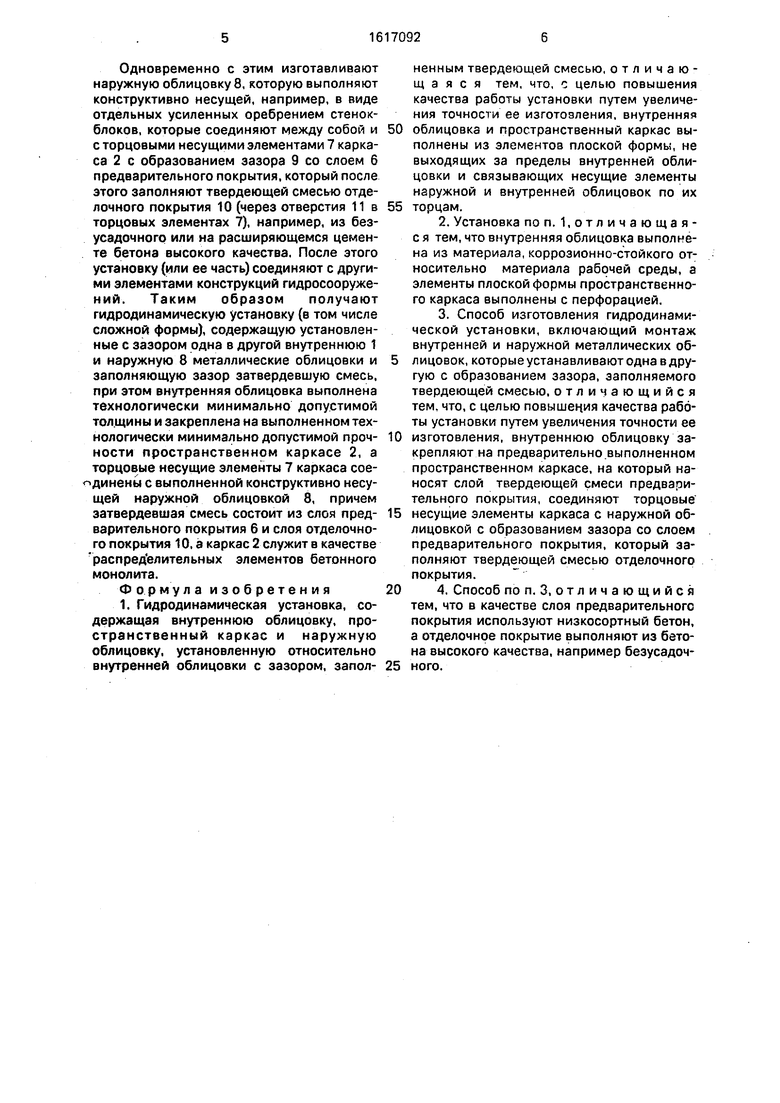

На фиг. 1 показана установка с разрезом облицовок, общий вид; на фиг. 2 - то же, вид с торца.

Гидродинамическая установка состоит из внутренней облицовки 1, пространственного каркаса 2, который выполнен из несущих элементов 3, 4, имеющих перфорированные отверстия 5. Между пространственным каркасом и внутренней облицовкой уложена твердеющая смесь 6. По торцам гидродинамической установки размещены несущие элементы 7, соединяющие наружную облицовку 8 с внутренней облицовкой 1. Между внутренней и наружной облицовками выполнен зазор 9, который вместе со слоем б заполняют твердеющей смесью отделочного покрытия 10 через отверстия 11 в торцовых элементах 7.

Способ изготовления гидродинамической установки начинают осуществлять с изготовления внутренней облицовки 1, которую Е1ЫПОЛНЯЮТ технологически минимально допустимой толщины 3-5 мм и закрепляют на выполненном технологически минимально допустимой прочности пространственном каркасе 2 гидродинамической установки. При этом каркас выполнен из несущих элементов 3, 4, например, плоской формы, по крайней мере некоторые из которых снабжены перфорацией в виде отверстий 5. Продольные несущие элементы 3 выполнены по шаблонам внутренней поверхности гидродинамической установки, например, фрезерованием и в точности повторяют контуры установки, поперечные

элементы 4 соединены между собой в коробчатые блоки-рамы отдельных стенок 5 установки, из которых, соединяя, получают пространственный каркас 2. После этого внутреннюю облицовку (из отдельных листовых заготовок) вводят внутрь каркаса и закрепляют на нем, при этом толщина облицовки выбрана из условий минимально допустимой технологической толщины с целью упрои ения поджатия облицовки к

каркасу, что существенно повышает точность изготовления и упрощает его, причем внутреннюю облицовку 1 можно изготовить из тонколистовой нержавеющей стали (коррозионно-стойкого относительно рабочей

среды материала), а каркас - из менее коррозионно-стойкого, но более дешевого материала (обычной листовой стали). Каркас при этом изготавливают из расчета технологических нагрузок (в процессе иэготовления), возникающих в процессе поджатия облицовки, ее закрепления (например, сваркой) и заливки каркаса, например, при помощи подвижной опалубки вплоть до облицовки твердеющей смесью предварительного покрытия 6, например, из низкосортного бетона, что удешевляет изготовление, в особенности при больших объемах производства.

Таким образом получают жесткую,

прочно соединенную с затвердевшей смесью посредством каркаса внутреннюю облицовку, поскольку каркас в данном случае играет роль распределительных элементов, а отверстия 5 обеспечивают

монолитность всей массы бетона вплоть до торцовых несущих элементов 7 (т.е. крайних поперечных несущих элементов каркаса), которые могут быть также выполнены в виде мощных фланцев или просто более мощных

элементов поперечной прочности каркаса 2.

Одновременно с этим изготавливают наружную облицовку 8, которую выполняют конструктивно несущей, например, в виде отдельных усиленных оребрением стенок- блоков, которые соединяют между собой и 50 с торцовыми несущими элементами 7 каркаса 2 с образованием зазора 9 со слоем 6 предварительного покрытия, который после этого заполняют твердеющей смесью отделочного покрытия 10 (через отверстия 11 в 55 торцовых элементах 7), например, из безусадочного или на расширяющемся цементе бетона высокого качества. После этого установку (или ее часть) соединяют с другими элементами конструкций гидросооружений. Таким образом получают гидродинамическую установку (в том числе сложной формы), содержащую установленные с зазором одна в другой внутреннюю 1 и наружную 8 металлические облицовки и 5 заполняющую зазор затвердевшую смесь, при этом внутренняя облицовка выполнена технологически минимально допустимой тол.щины и закреплена на выполненном технологически минимально допустимой проч- 10 ности пространственном каркасе 2, а торцовые несущие элементы 7 каркаса сое- динены с выполненной конструктивно несущей наружной облицовкой 8, причем затвердевшая смесь состоит из слоя пред- 15 варительного покрытия 6 и слоя отделочного покрытия 10, а каркас 2 служит в качестве распред елительных элементов бетонного монолита.

Формула изобретения20

ненным твердеющей смесью, отличающаяся тем, что, с целью повышения качества работы установки путем увеличения точности ее изготовления, внутренняя облицовка и пространственный каркас выполнены из элементов плоской формы, не выходящих за пределы внутренней облицовки и связывающих несущие элементы наружной и внутренней облицовок по их торцам.

11

Фиг, 2

8 б 4

| Полонский Г.А | |||

| Механическое оборудо вание гидротехнических сооружений | |||

| М.: Энергоиздат | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ переработки сплавов меди и цинка (латуни) | 1922 |

|

SU328A1 |

| Способ изготовления корпуса гидроциклона | 1983 |

|

SU1105241A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сталебетонный напорный подземный трубопровод и способ его выполнения | 1981 |

|

SU1033629A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1990-12-30—Публикация

1988-05-06—Подача