Фиг

I Изобретение относится к техническому Диагностированию газотурбинных силовых установок и преимущественно может быть использовано в эксплуатации авиационных газотурбинных двигателей (ГТД) при опре- аелении их технического состояния, а также при испытаниях двигателей. I Цель изобретения - повышение надежности диагностирования неисправностей газотурбинных двигателей.

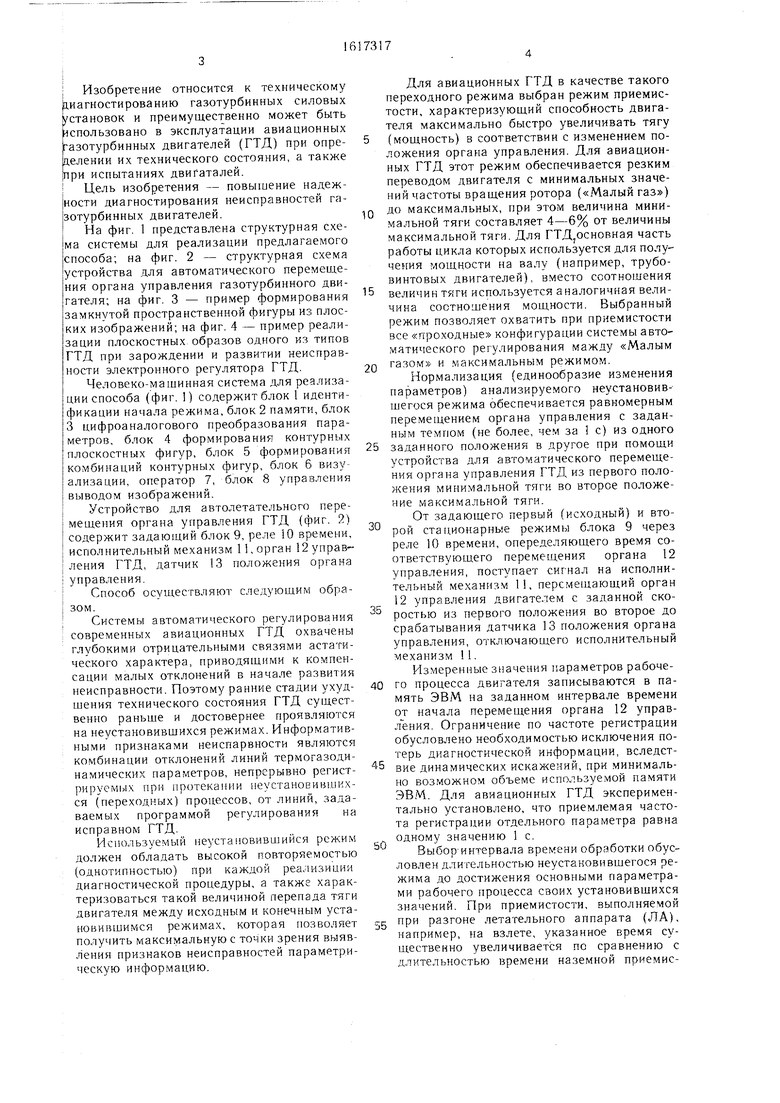

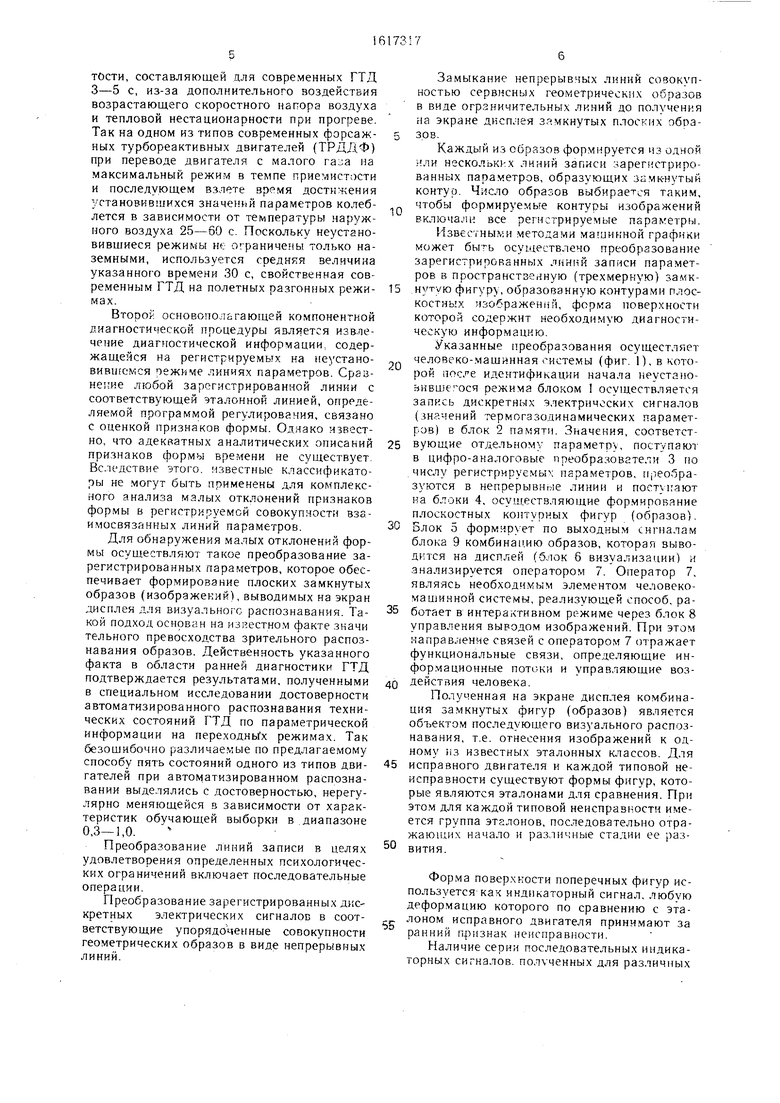

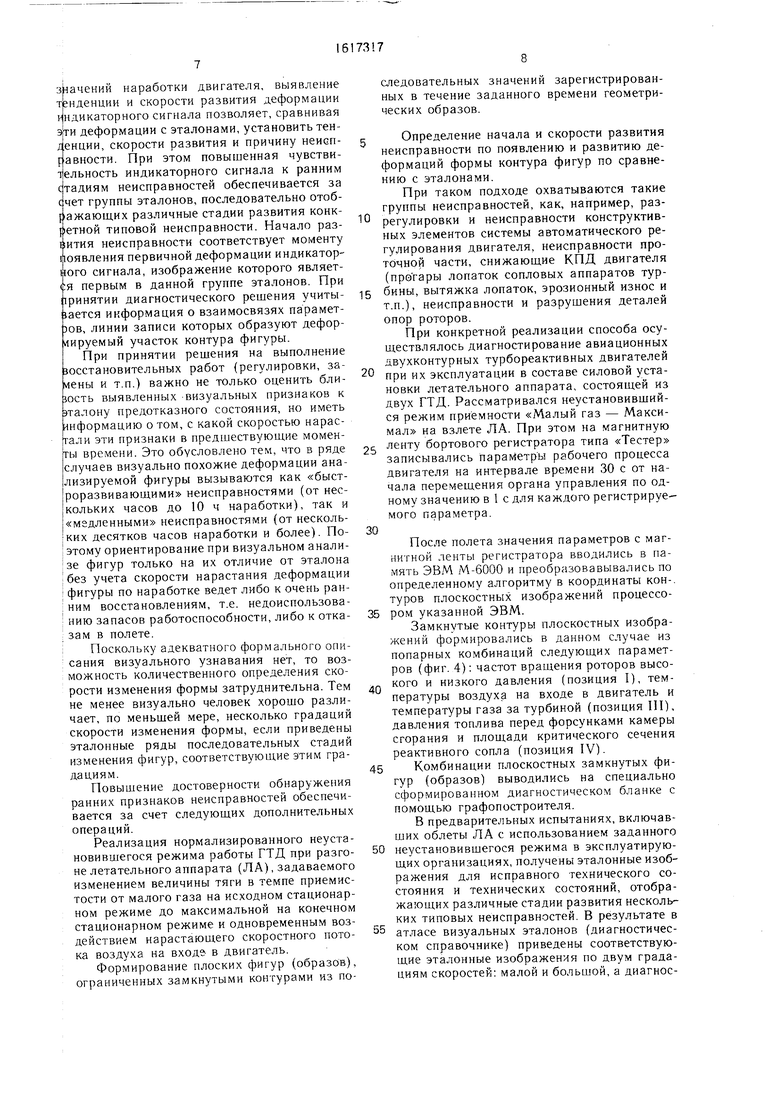

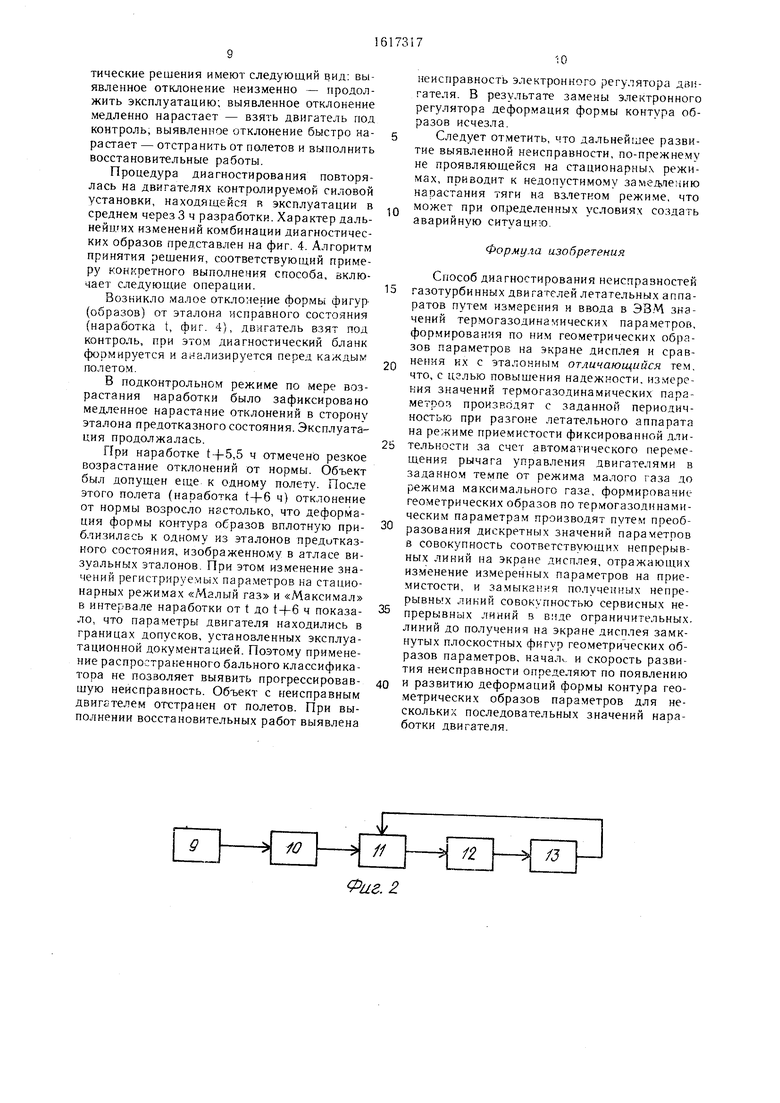

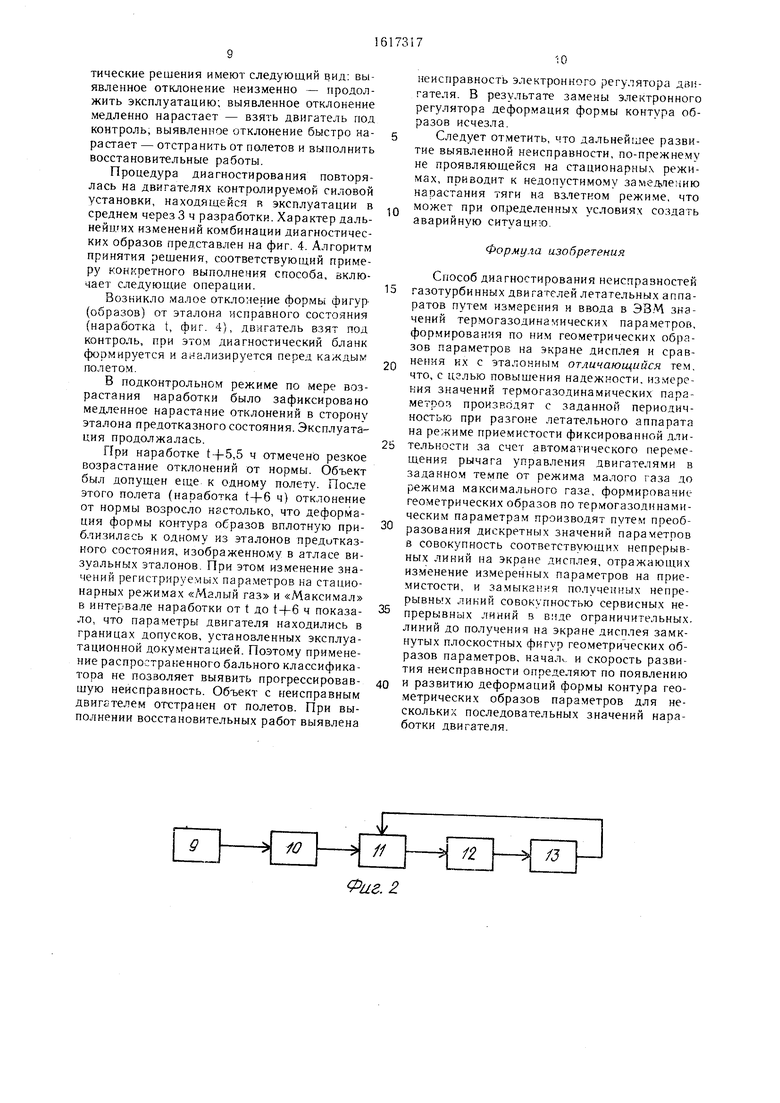

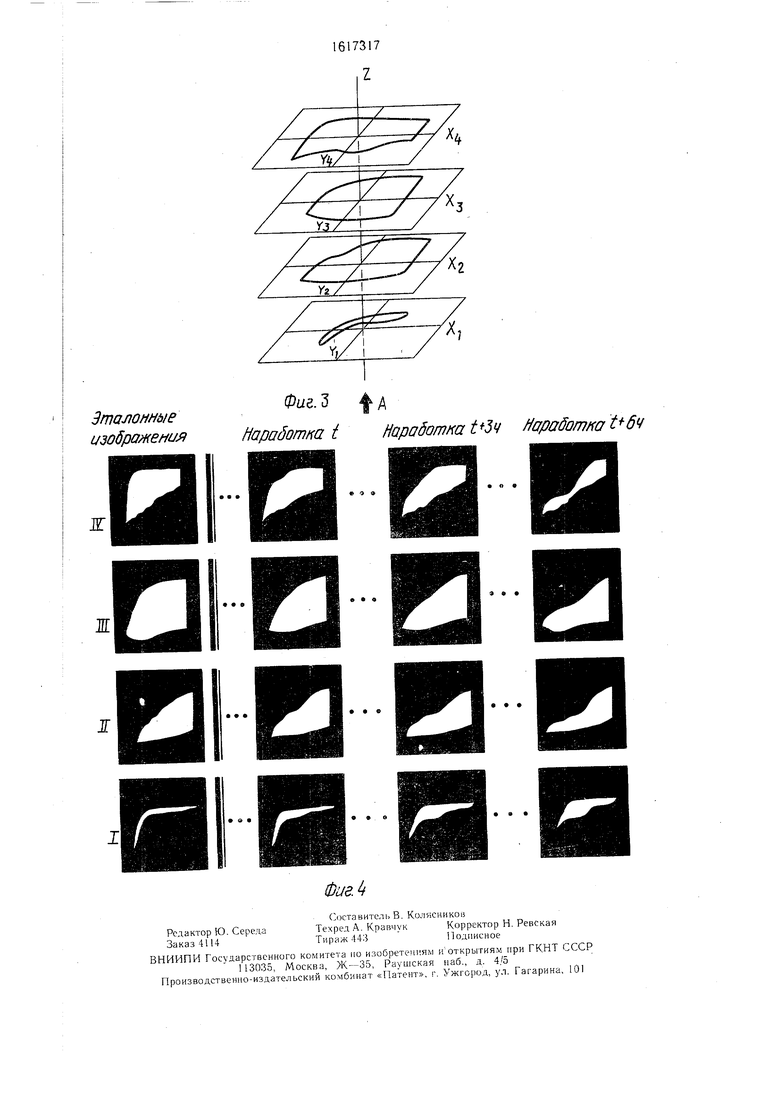

На фиг. 1 представлена структурная схе- {ма системы для реализации предлагаемого способа; на фиг. 2 - структурная схема устройства для автоматического перемещения органа управления газотурбинного двигателя; на фиг. 3 - пример формирования замкнутой пространственной фигуры из плоских изображений; на фиг. 4 - пример реализации плоскостных, образов одного из типов ГТД при зарождении и развитии неисправности электронного регулятора ГТД.

Человеко-машинная система для реализации способа (фиг. ) содержит блок 1 идентификации начала режима, блок 2 памяти, блок 3 цифроаналогового преобразования параметров, блок 4 формирования контурных плоскостных фигур, блок 5 формирования комбинаций контурных фигур, блок 6 визу ализации, оператор 7, блок 8 управления выводом изображений.

Устройство для автолетательного перемещения органа управления ГТД (фиг. 2) содержит задающий блок 9, реле 10 времени, исполнительный механизм 11, орган 12 управления ГТД, датчик 13 положения органа управления.

Способ осуществляют следующим образом.

Системы автоматического регулирования современных авиационных ГТД охвачены глубокими отрицательными связями астати- чес.кого характера, приводящими к компенсации малых отклонений в начале развития неисправности. Поэтому ранние стадии ухуд- щения технического состояния ГТД супдест- венно раньще и достовернее проявляются на неустановивщихся режимах. Информативными признаками неиспарвности являются комбинации отклонений линий термогазодинамических параметров, непрерывно регистрируемых при протекании неустановившихся (переходных) процессов, от линий, задаваемых программой регулирования на

исправном ГТД.

Используемый неустановившийся режим должен обладать высокой повторяемостью (однотипностью) при каждой реализиции диагностической процедуры, а также характеризоваться такой величиной перепада тяги двигателя между исходным и конечным установившимся режимах, которая позволяет получить максимальную с точки зрения выявления признаков неисправностей параметрическую информацию.

Для авиационных ГТД в качестве такого переходного режима выбран режим приемистости, характеризующий способность двигателя максимально быстро увеличивать тягу (мощность) в соответствии с изменением положения органа управления. Для авиационных ГТД этот режим обеспечивается резким переводом двигателя с минимальных значений частоты вращения ротора («Малый газ) до максимальных, при этом величина минимальной тяги составляет 4-6% от величины максимальной тяги. Для ГТД основная часть работы цикла которых используется для получения мощности на валу (например, трубо- винтовых двигателей), вместо соотношения 5 величин тяги используется аналогичная вeлиJ чина соотношения мощности. Выбранный режим позволяет охватить при приемистости все «проходные конфигурации системы автоматического регулирования мажду «Малым Q газом и .максимальным режимом.

Нормализация (единообразие изменения параметров) анализируемого неустановившегося режима обеспечивается равномерным перемещением органа управления с заданным темпом (не более, чем за с) из одного 5 заданного положения в другое при помощи устройства для автоматического перемещения органа управления ГТД из первого положения минимальной тяги во второе положение максимальной тяги.

От задающего первый (исходный) и вто- 30 рой стационарные режимы блока 9 через реле 10 времени, опеределяющего время соответствующего перемещения органа 12 управления, поступает сигнал на исполнительный механизм 11, перемещающий орган 12 управления двигателем с заданной ско- 35 ростью из первого положения во второе до срабатывания датчика 13 положения органа управления, отключающего исполнительный

механизм 11.

Измеренные значения параметров рабоче40 го процесса двигателя записываются в память ЭВМ на заданном интервале времени от начала перемещения органа 12 управ- л ения. Ограничение по частоте регистрации обусловлено необходимостью исключения потерь диагностической информации, вследст45 вие динамических искажений, при минимально возможном объеме используемой памяти ЭВМ. Для авиационных ГТД экспериментально установлено, что приемлемая частота регистрации отдельного параметра равна одному значению 1 с.

Выбор интервала времени обработки обусловлен длительностью неустановившегося режима до достижения основными параметрами рабочего процесса своих установившихся значений. При приемистости, выполняемой

C-I- при разгоне летательного аппарата (ЛА),

например, на взлете, указанное время существенно увеличивается по сравнению с длительностью времени наземной приемистОсти, составляющей для современных ГТД 3-5 с, из-за дополнительного воздействия возрастающего скоростного напора воздуха и тепловой нестационарности при прогреве. Так на одном из типов современных форсажных турбореактивных двигателей (ТРДДФ) при переводе двигателя с малого па максимальный режим в темпе приемистости и последующем взлете время достижения установившихся значений параметров колеблется в зависимости от температуры наружного воздуха 25-60 с. Поскольку неустановившиеся режимы не ограничены только наземными, используется средняя величина указанного времени 30 с, свойственная современным ГТД на полетных разгонных режимах.

Второй основопол&гающей компонентной диагностической процедуры является извлечение диагностической информации, содержащейся на регистрируемых на неустано- вив1пемся режиме линиях параметров. Cpas- неиие любой зарегистрированной линии с соответствующей эталонной линией, определяемой программой регулирования, связано с оценкой признаков формы. Однако известно, что адекватных аналитических описаний признаков формы времени не существует. Вследствие этого, известные классификаторы не могут быть применены для комплексного анализа малых отклонений признаков формы в регистрируемой совокупности взаимосвязанных линий параметров.

Для обнаружения малых отклонений формы осуществляют такое преобразование зарегистрированных параметров, которое обеспечивает формирование плоских замкнутых образов (изображений), выводимых на экран дисплея для визуального распознавания. Такой подход основан на известном факте значи тельного превосходства зрительного распознавания образов. Действенность указанного факта в области ранней диагностики ГТД подтверждается результатами, полученными в специальном исследовании достоверности автоматизированного распознавания технических состояний ГТД по параметрической информации на переходньГх режимах. Так безошибочно различаемые по предлагаемому способу пять состояний одного из типов двигателей при автоматизированном распознавании выделялись с достоверностью, нерегулярно меняющейся в зависимости от характеристик обучающей выборки в диапазоне 0,3-1,0.

Преобразование линий записи в целях удовлетворения определенных психологических ограничений включает последовательные операции.

Преобразование зарегистрированных дискретных электрических сигналов в соответствующие упорядоченные совокупности геометрических образов в виде непрерывных линий.

Замыкание непрерывных линий совокупностью сервисных геометрических образов в виде огр.зничительных линий до получения на экране дисплея замкнутых плоских обоа- 5 зов.

Каждый из образов формируется из одной или нескольких линий записи зарегистрированных параметров, образующих замк-нутый контур. Число образов выбирается таким, Q чтобы формируемые контуры изображений включа. и-: все регистрируемые параметры. Известны т5и методами машинной графики может бьгт-ь осуществлено преобразование зарегистрированных лин11Й записи параметров в пространственную (трехмерную) замк15 .нутую фигуру, образованную контурами плоскостных изображений, форма поверхности которой содержит необходимую диагностическую информацию.

Указанные преобразования осущестляет

,„ человеко-машинная системы (фиг. 1), в которой после идентификации начала iseycTaiio- вивше; ося режима блоком осуществляется запись дискретных электрических сигналов (значений термогазодинамических параметров) в блок 2 памяти. Значения, соответст5 вующие отдельному параметру, поступают в цифро-аналоговые преобразователи 3 по .числу регистрируемых параметров, irpeo6pa- зуются в непрерывные линии и поступают на блоки 4, осуш.ествляюшие формирование плоскостных ко)турнь х фи гур (образов).

0 Блок 5 формирует по выходным сигналам блока 9 комбинацию образов, которая выводится на дисплей (блок 6 визуализации) и анализируется оператором 7. Оператор 7, являясь необходимым элементом человеко- машинной системы, реализующей способ, ра5 ботает в интерактивном режиме через блок 8 управления выводом изображений. При этом направление связей с оператором 7 отражает функциональные связи, определяющие информационные потоки и управляющие воз0 действия человека.

Полученная на экране дисплея комбинация замкнутых фигур (образов) является объектом последующего визуального распознавания, т.е. отнесения изображений к одному из известных эталонных классов. Для

5 исправного двигателя и каждой типовой неисправности существуют формы фигур, которые являются эталонами для сравнения. При Этом для каждой типовой неисправности имеется группа эталонов, последовательно отражающих начало и различные стадии ее раз вития.

Форма поверхности поперечных фигур используется как индикаторный сигнал, л юбую деформацию которого по сравнению с эта- лоном исправного двигателя принимают за ранний признак неисправности.

Наличие серии последовательных индикаторных сигналов, полученных для различных

зйачений наработки двигателя, выявление тенденции и скорости развития деформации 1 ндикаторного сигнала позволяет, сравнивая э(ги деформации с эталонами, установить тенденции, скорости развития и цричину неисправности. При этом повышенная чувствительность индикаторного сигнала к ранним стадиям неисправностей обеспечивается за счет группы эталонов, последовательно отображающих различные стадии развития конкретной типовой неисправности. Начало раз- кития неисправности соответствует моменту появления первичной деформации индикаторного сигнала, изображение которого являет- (Ья первым в данной группе эталонов. При :1ринятии диагностического решения учиты- 5ается информация о взаимосвязях парамет- юв, линии записи которых образуют деформируемый участок контура фигуры.

При принятии решения на выполнение восстановительных работ (регулировки, замены и т.п.) важно не только оценить бли- юсть выявленных -визуальных признаков к эталону предотказного состояния, но иметь информацию о том, с какой скоростью нарас- гали эти признаки в предшествующие моменты времени. Это обусловлено тем, что в ряде случаев визуально похожие деформации анализируемой фигуры вызываются как «быст- 1роразвивающими неисправностями (от нес- |кольких часов до 10 ч наработки), так и {«медленными неисправностями (от нескользких десятков часов наработки и более). По- I этому ориентирование при визуальном анали- Ue фигур только на их отличие от эталона 1без учета скорости нарастания деформации фигуры по наработке ведет либо к очень ран- : ним восстановлениям, т.е. недоиспользова- нию запасов работоспособности, либо к отказам в полете.

; Поскольку адекватного формального описания визуального узнавания нет, то возможность количественного определения скорости изменения формы затруднительна. Тем не менее визуально человек хорошо различает, по меньшей мере, несколько градаций скорости изменения формы, если приведень эталонные ряды последовательных стадий изменения фигур, соответствующие этим градациям.

Повышение достоверности обнаружения ранних признаков неисправностей обеспечивается за счет следующих дополнительных

операций.

Реализация нормализированного неустановившегося режима работы ГТД при разгоне летательного аппарата (ЛА), задаваемого изменением величины тяги в темпе приемистости от малого газа на исходном стационарном режиме до максимальной на конечном стационарном режиме и одновременным воздействием нарастающего скоростного потока воздуха на входе- в двигатель.

Формирование плоских фигур (образов) ограниченных замкнутыми контурами из последовательных значений зарегистрированных в течение заданного времени геометрических образов.

Определение начала и скорости развития неисправности цо появлению и развитию деформаций формы контура фигур по сравнению с эталонами.

При таком подходе охватываются такие группы неисправностей, как, например, разрегулировки и неисправности конструктивных элементов системы автоматического регулирования двигателя, неисправности проточной части, снижающие КПД двигателя (прогары лопаток сопловых аппаратов тур5 бины, вытяжка лопаток, эрозионный износ и т.п.), неисправности и разрушения деталей опор роторов.

При конкретной реализации способа осуществлялось диагностирование авиационных двухконтурных турбореактивных двигателей

0 при их эксплуатации в составе силовой установки летательного аппарата, состоящей из двух ГТД. Рассматривался неустановившийся режим приемности «Малый газ - Макси- мал на взлете ЛА. При этом на магнитную ленту бортового регистратора типа «Тестер записывались параметры рабочего процесса двигателя на интервале времени 30 с от начала перемещения органа управления по одному значению в 1 с для каж.аого регистрируемого параметра.

30

После полета значения параметров с магнитной ленты регистратора вводились в память ЭВМ М-6000 и преобразовавывались по определенному алгоритму в коор.цинаты кон-, туров плоскостных изображений процессо- 35 ром указанной ЭВМ.

Замкнутые контуры плоскостных изображений формировались в данном случае из попарных комбинаций следующих параметров (фиг. 4): частот врац1ения роторов высокого и низкого давления (позиция I), тем- пературы воздуха на входе в двигатель и температуры газа за турбиной (позиция III), давления топлива перед форсунками камеры сгорания и площади критического сечения реактивного сопла (позиция IV). 45 Комбинации плоскостных замкнутых фигур (образов) выводились на специально сформированном диагностическом бланке с помощью графопостроителя.

В предварительных испытаниях, включавших облеты ЛА с использованием заданного 50 неустановившегося режима в эксплуатирующих организациях, получены эталонные изображения для исправного технического состояния и технических состояний, отображающих различные стадии развития нескольких типовых неисправностей. В результате в 55 атласе визуальных эталонов (диагностическом справочнике) приведены соответствующие эталонные изображения по двум градациям скоростей: малой и большой, а диагностические решения имеют следующий вид: выявленное отклонение неизменно - продолжить эксплуатацию; выявленное отклонение медленно нарастает - взять двигатель под контроль, выявленное отклонение быстро нарастает - отстранить от полетов и выполнить восстановительные работы.

Процедура диагностирования повторялась на двигателях контролируемой силовой установки, находящейся в эксплуатации в среднем через 3 ч разработки. Характер дальнейших изменений комбинации диагностических образов представлен на фиг. 4. Алгоритм принятия рещения, соответствующий примеру конкретного выполнения способа, включает следующие операции.

Возникло малое отклонение формы фигур- (образов) от эталона исправного состояния (наработка t, фиг. 4}, двигатель взят под контроль, при этом диагностический бланк формируется и анализируется перед каждым полето.м.

В подконтрольном режиме по мере возрастания наработки было зафиксировано медленное нарастание отклонений в сторону эталона предотказного состояния. Эксплуата- ция продол жалась.

11ри наработке t-f5,5 ч отмечено резкое возрастание отклонений от нормы. Объект был допущен еще. к одному полету. После этого полета (наработка t+6 ч) отклонение от нормы возросло настолько, что деформация формы контура образов вплотную приблизилась к одному из эталонов предитказ- ного состояния, изображенному в атласе визуальных эталонов. При этом изменение значений регистрируемы.х параметров на стационарных режимах «Малый газ и «Максимал в интервале наработки от t до t-f б ч показало, что параметры двигателя находились в границах допусков, установленных эксплуатационной документацией. Поэтому применение распространенного бального классификатора не позволяет выявить прогрессировавшую неисправность. Объект с неисправным двиггтелем отстранен от полетов. При выполнении восстановительных работ выявлена

20

неисправность электронного регулятора гателя. В результате замены электронного регулятора деформация формы контура образов исчезла.

5Следует отметить, что дальнейшее развитие выявленной неисправности, по-прежнему не проявляющейся на стационарны.ч режимах, приводит к недопустимому замед 1ению нарастания тяги на взлетном режиме, что

Q может при определенных условиях создать аварийную ситуацию.

Формула изобретения

Способ диагностирования неисправностей 1 э газотурби нных дви гателей летательных а п па - ратов путем измерения и ввода в ЭЗ. Н значений термогазодинамических параметров, формирования по ним геометрических образов параметров на экране дисплея и сравнения их с эталонным отличающийся тем, что, с цглью повышения надежности, измерения значений термогазодинамических параметров производят с заданной периодичностью при разгоне летательного аппарата на режиме приемистости фиксированной дли- 5 тельности за счет автоматического перемещения рычага управления двигателями в заданном темпе от режима малого газа до режима максимального газа, формирование геометрических образов по термогазодинамическим параметрам производят путем преобразования дискретных значений параметров в совокуп ность соответствующих непрерьш- ных линий на экране дисплея, отражающих изменение измеренных параметров на приемистости, и замыкания полученных непрерывных линий совокупностью сервисных непрерывных линий в вмде ограничительных, линий до получения на экране дисплея замкнутых плоскостных фигур геометрических образов параметров, начал., и скорость развития неисправности определяют по появлению 0 и развитию деформаций формы контура гео- .метрических образов параметров .для нескольких последовательных значений наработки двигателя.

0

5

Изобретение относится к техническому диагностированию газотурбинных силовых установок и позволяет повысить эффективность эксплуатационного контроля технического состояния авиационных газотурбинных двигателей (ГТД). На режиме приемистости по сигналу с блока 1 идентификации начала режима в блоке 2 памяти фиксируют дискретные цифровые значения термогазодинамических параметров ГТД, которые через блоки 3 цифроаналогового преобразования параметров поступают в блоки 4 формирования контурных плоскостных фигур, выходные сигналы которых через блок 5 формирования комбинаций контурных фигур управляют отображением контурных геометрических образов параметров на блоке 6 визуализации. Оператор 7, имеющий возможность воздействия на блок 8 управления выводом изображений, фиксирует момент и скорость развития неисправностей по деформации контуров геометрических образов параметров по сравнению с эталонными. 4 ил.

ue.Z

Эталонные изо5роженил

Фие. З f А МараЗоша бч

| Способ контроля технического состояния силовой установки | 1980 |

|

SU924540A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-12-30—Публикация

1989-01-30—Подача