ния, сотовый или перфорированный цилиндр 8 увлажнения бумаги методом конденсации.

Способ кондиционирования бумаги осуществляется следующим образом.

Бумага, выходящая из сушильной . части бумагоделательной машины, поступает в камеру 7 кондиционирования и проводится по поверхности сотовых или перфорированных цилиндров 1. Воздух подается на полотно бумаги из конвективных колпаков 3, воздухораспределительных камер 4 и полости цилиндров 1. Проходя обработку воздухом, бумажное полотно частично увлажняется за счет процесса сорбции влаги. При этом происходит выравнивание профиля влажности бумаги, поскольку более сухие участки бумаги адсорбируют влагу более интенсивно, чем влажные участки. Далее бумага охлаждается при прохождении поверхности холодильного цилиндра 2 и за счет подачи холодного воздуха через воздухораспределительную камеру 4. Окончательно бумага кондиционируется при прохождении сотового или перфорированного цилиндра 8. Увлажнение бумажного полотна на этом участке происходит за счет процесса конденсации под действием разности температуры бумаги и воздуха, поступающего из конвективного колпака 3 и полости цилиндра 8.

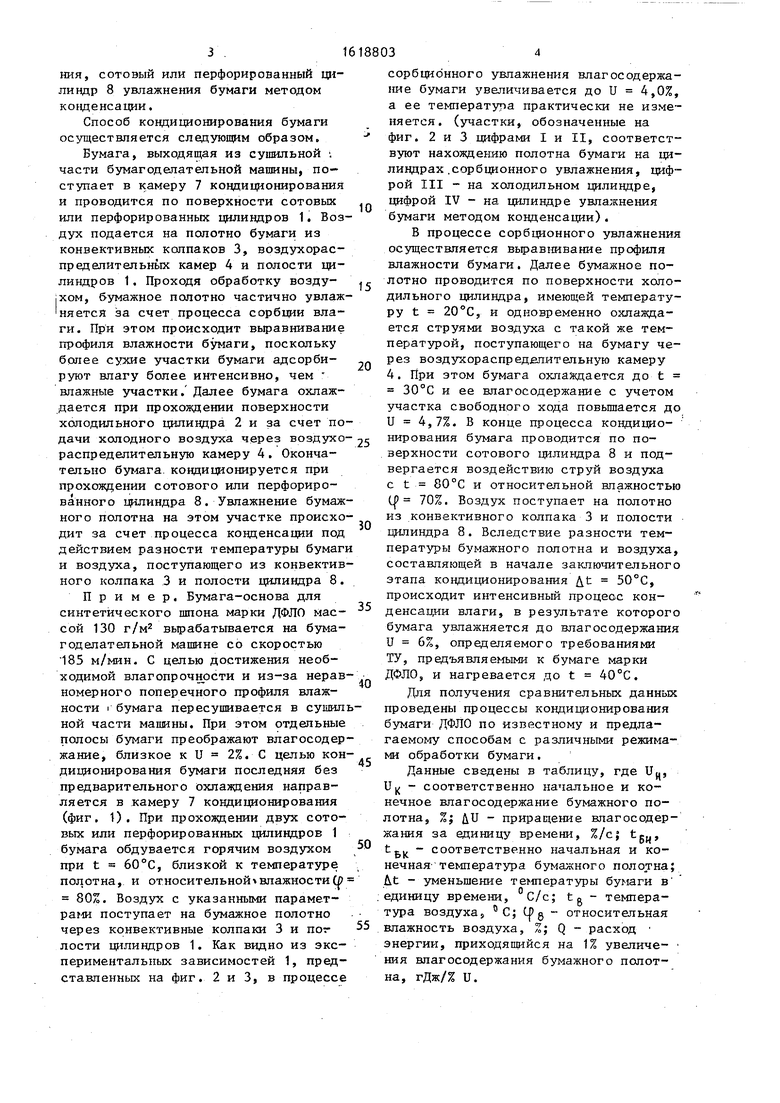

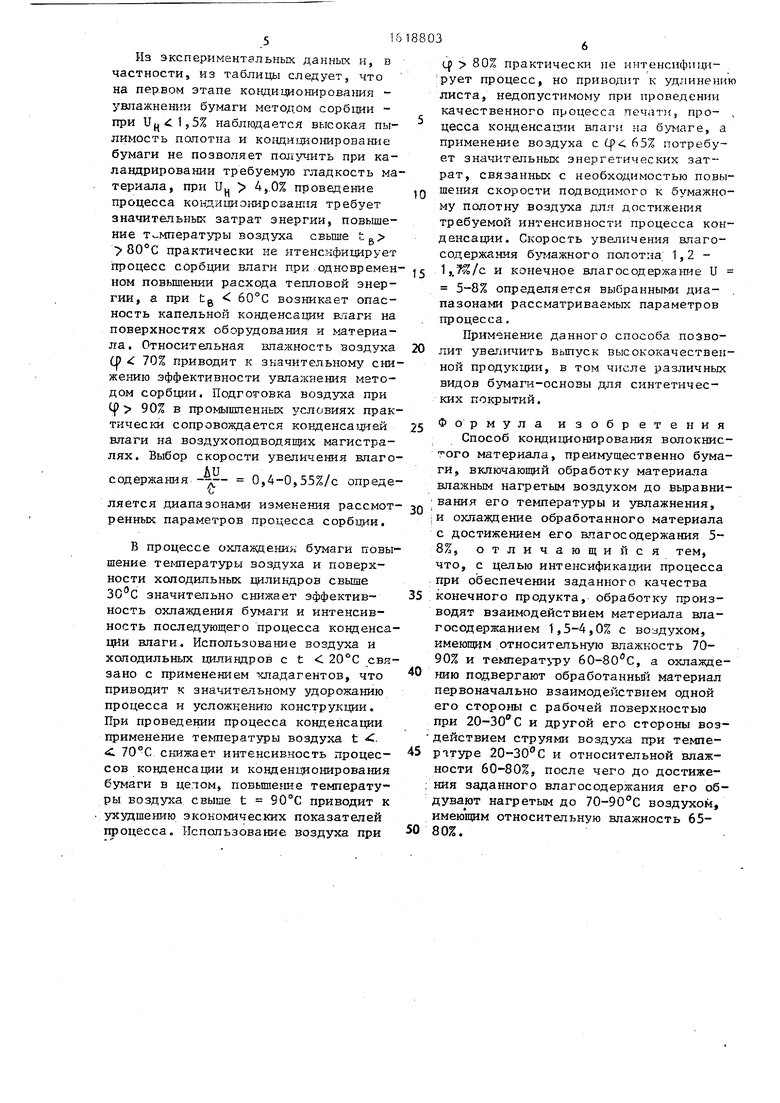

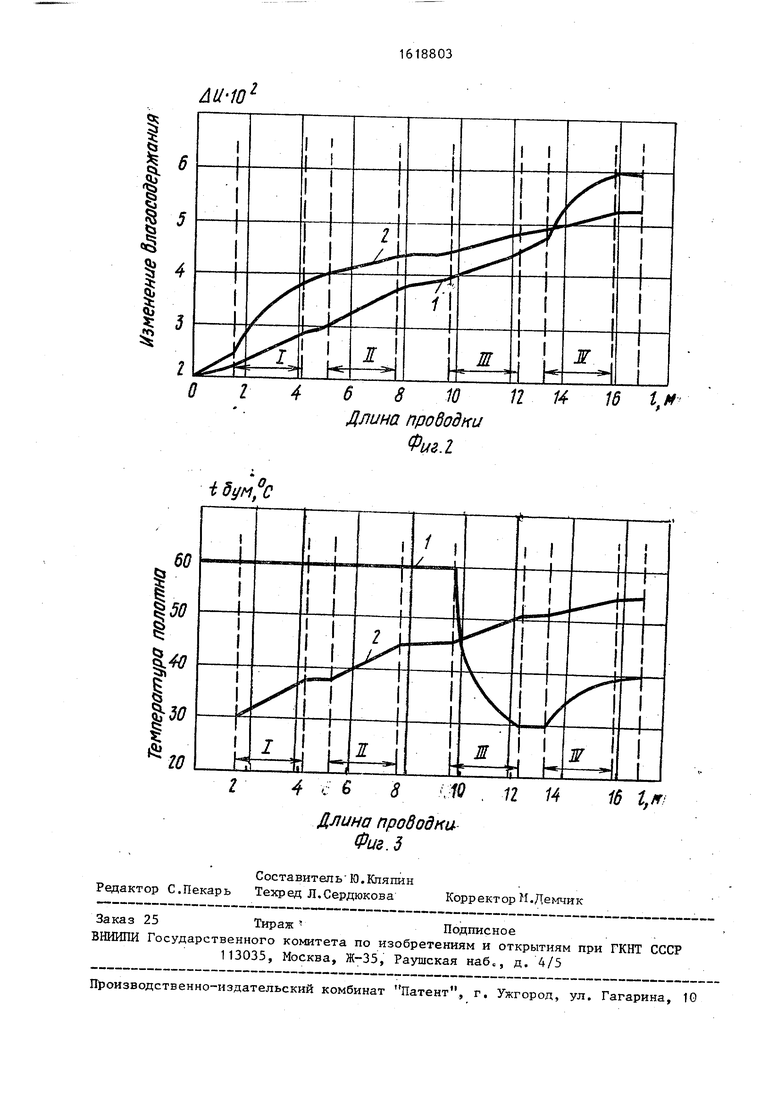

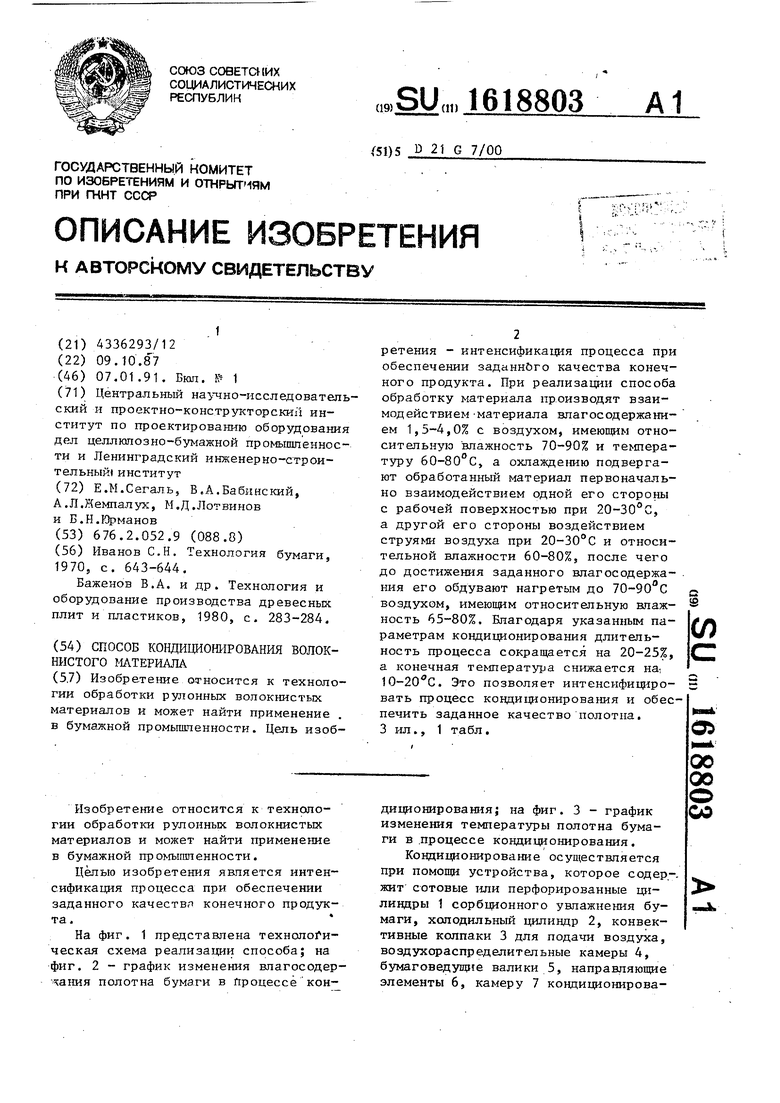

Пример. Бумага-основа для синтетического шпона марки ДФЛО массой 130 г/м2 вырабатывается на бумагоделательной машине со скоростью 185 м/мин. С целью достижения необходимой влагопрочнрсти и из-за неравномерного поперечного профиля влажности i бумага пересушивается в сушильной части машины. При этом отдельные полосы бумаги преображают влагосодержание, близкое к U 2%. С целью кондиционирования бумаги последняя без предварительного охлаждения направляется в камеру 7 кондиционирования (фиг. О. При прохождении двух сотовых или перфорированных цилиндров 1 бумага обдувается горячим воздухом при t 60°С, близкой к температуре полотна, и относительной влажное ти (| 80%. Воздух с указанными параметрами поступает на бумажное полотно через конвективные колпаки 3 и nor лости цилиндров 1. Как видно из экспериментальных зависимостей 1, представленных на фиг. 2 и 3, в процессе

0

5

0

5

0

5

0

5

0

5

сорбционного увлажнения влагосодержа- ние бумаги увеличивается до U 4,0%, а ее температура практически не изменяется, (участки, обозначенные на фиг. 2 и 3 цифрами I и II, соответствуют нахождению полотна бумаги на цилиндрах сорбционного увлажнения, цифрой III - на холодильном цилиндре, цифрой IV - на цилиндре увлажнения бумаги методом конденсации).

В процессе сорбционного увлажнения осуществляется выравнивание профиля влажности бумаги. Далее бумажное полотно проводится по поверхности холодильного цилиндра, имеющей температуру t 20°С, и одновременно охлаждается струями воздуха с такой же температурой, поступающего на бумагу через воздухораспределительную камеру 4. При этом бумага охлаждается до t 30°С и ее влагосодержание с учетом участка свободного хода повышается до U 4,7%. В конце процесса кондиционирования бумага проводится по поверхности сотового цилиндра 8 и подвергается воздействию струй воздуха с t 80°C и относительной влажностью Ср 70%. Воздух поступает на полотно из конвективного колпака 3 и полости цилиндра 8. Вследствие разности температуры бумажного полотна и воздуха, составляющей в начале заключительного этапа кондиционирования ДЬ 50°С, происходит интенсивный процесс конденсации влаги, в результате которого бумага увлажняется до влагосодержания U 6%, определяемого требованиями ТУ, предъявляемыми к бумаге марки ДФЛО, и нагревается до t 40°С.

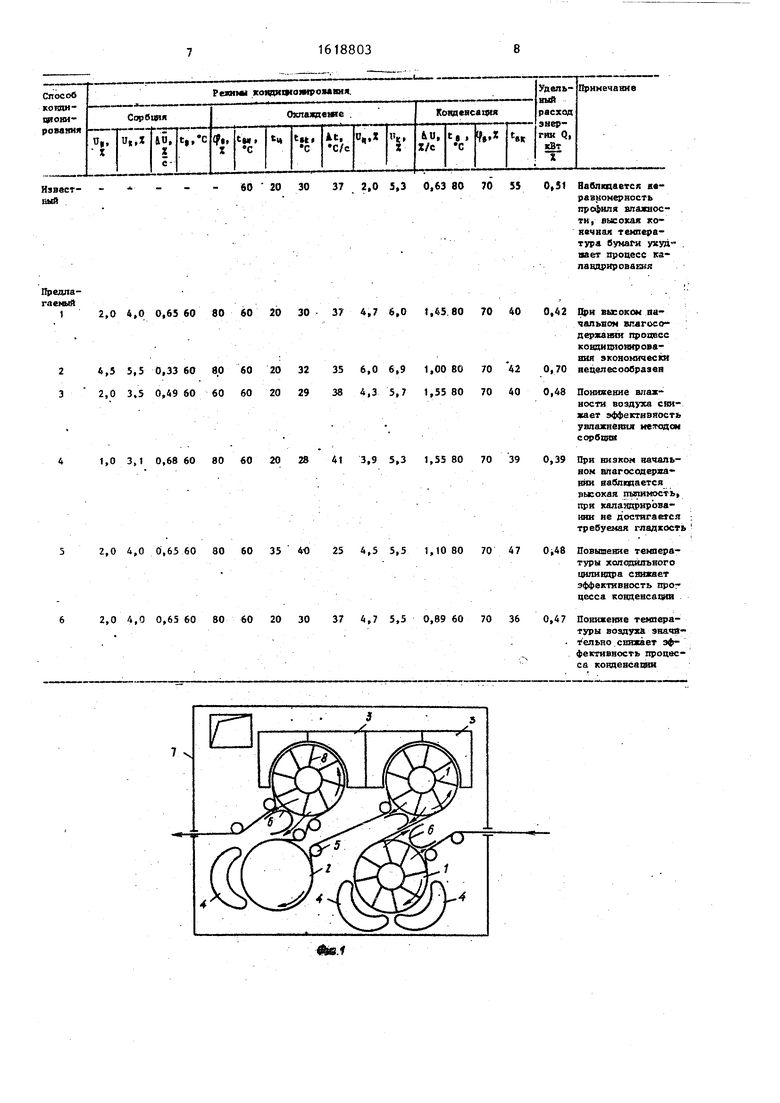

Для получения сравнительных данных проведены процессы кондиционирования бумаги ДФЛО по ИЗВРСТНОМУ и предлагаемому способам с различными режимами обработки бумаги.

Данные сведены в таблицу, где и„, UK - соответственно начальное и конечное влагосодержание бумажного полотна, %; ди - приращение влагосодерБ«

жания за единицу времени, %/cj t tb)c - соответственно начальная и конечная температура бумажного полотна; &t - уменьшение температуры бумаги в единицу времени, С/с; tg - температура воздуха, ЭС; l| g - относительная влажность воздуха, %; Q - расход энергии, приходящийся на 1% увеличения влагосодержания бумажного полотна, гДж/% U.

Из экспериментальных данных и, в частности, из таблицы следует, что на первом этапе кондиционирования - увлажнении бумаги методом сорбции - при ,5% наблюдается высокая пы- лимость полотна и кондиционирование бумаги не позволяет получить при каландрировании требуемую гладкость материала, при UH 4,0% проведение процесса кондиционирования требует значительных затрат энергии, повышение температуры воздуха свыше t& 80°С практически не итенскфицирует процесс сорбции влаги при одновременном повышении расхода тепловой энергии, а при Св 60°С возникает опасность капельной конденсации влаги на поверхностях оборудования и материала, Относительная влажность воздуха (Р 70% приводит к значительному снижению эффективности увлажнения методом сорбции. Подготовка воздуха при Ц 90% в промышленных условиях практически сопровождается конденсацией влаги на воздухоподводящих магистралях. Выбор скорости увеличения влагосодержания -™ ,55%/с опредеО

ляется диапазонами изменения рассмотренных параметров процесса сорбции.

В процессе охлаждения бумаги повышение температуры воздуха и поверхности холодильных цилиндров свыше 30°С значительно снижает эффективность охлаждения бумаги и интенсивность последующего процесса конденсации влаги. Использование воздуха и холодильных цилиндров с t 20°C связано с применением хладагентов, что приводит к значительному удорожанию процесса и усложнению конструкции. При проведении процесса конденсации применение температуры воздуха t Ј «С 70°С снижает интенсивность процессов конденсации и конденционирования бумаги в четом, повышение температуры воздуха свыше t 90°C приводит к ухудшению экономических показателей процесса. Использование воздуха при

8036

р 80% практически не интенсифицирует процесс, но приводит к удлинению листа, недопустимому при проведении качественного процесса печати, про- , цесса конденсации влаги на бумаге, а применение воздуха с Lp 65% потребует значительных энергетических затрат, связанных с необходимостью повыJQ шения скорости подводимого к бумажному полотну воздуха для достижения требуемой интенсивности процесса конденсации. Скорость увеличения влаго- содержания бумажного полотна 1,215 1,.7й/с и конечное влагосодержание U

5-8% определяется выбранными диапазонами рассматриваемых параметров процесса.

Применение данного способа позво- 20 лит увеличить выпуск высококачественной продукции, в том числе различных видов бумаги-основы для синтетических покрытий.

25 Формула изобретения

Способ кондиционирования волокнис- ого материала, преимущественно бумаги, включающий обработку материала влажным нагретым воздухом до выравнивания его температуры и увлажнения, и охлаждение обработанного материала с достижением его влагосодержания 5- 8%, отличающийся тем, что, с целью интенсификации процесса при обеспечении заданного качества

35 конечного продукта, обработку производят взаимодействием материала вла- госодержанием 1,5-4,0% с воздухом, имеющим относительную влажность 70- 90% и температуру 60-80вС, а охлажде40 нию подвергают обработанный материал первоначально взаимодействием одной его стороны с рабочей поверхностью при 20-30ffC и другой его стороны воз- действием струями воздуха при темпе45 рчтуре и относительной влажности 60-80%, после чего до достижения заданного влагосодержания его обдувают нагретым до 70-90°С воздухом, имеющим относительную влажность 650 80%.

30

профиля влажности, высокая конечная температур бумаги ухуд- вает процесс ка- лавдрироваЕкя

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ БУМАГИ БЫТОВОГО НАЗНАЧЕНИЯ МАССОЙ ОТ 10 ДО 40 Г/М, А ТАКЖЕ ГАЗЕТНОЙ БУМАГИ МАССОЙ 51 Г/М, НА БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЕ ПРИ СКОРОСТИ 2000 М/МИН И ВЫШЕ БЕСКОНТАКТНЫМ СПОСОБОМ ПРИ ПОМОЩИ ЭНЕРГИИ ИНФРАКРАСНЫХ ЛУЧЕЙ | 2018 |

|

RU2705504C2 |

| СУШИЛЬНАЯ КОНВЕКТИВНАЯ УСТАНОВКА КАМЕРНОГО ТИПА ДЛЯ СЫРОКОПЧЕНЫХ И СЫРОВЯЛЕНЫХ МЯСНЫХ И РЫБНЫХ ИЗДЕЛИЙ С МОДЕРНИЗИРОВАННОЙ СИСТЕМОЙ РАСПРЕДЕЛЕНИЯ И КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2010 |

|

RU2454869C1 |

| Способ производства полотна фибры и машина для реализации способа | 1981 |

|

SU1011754A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ МАССИВА ЛЬДА В ЗАКРЫТЫХ ПОМЕЩЕНИЯХ | 2010 |

|

RU2416058C1 |

| Вентиляционное устройство бумагоделательных машин | 1932 |

|

SU32917A1 |

| Вентиляционный колпак сушильной части бумагоделательной машины | 1986 |

|

SU1368352A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ИЗБЫТОЧНОГО НАКОПЛЕНИЯ АДГЕЗИВА НА СУШИЛЬНОМ БАРАБАНЕ | 2007 |

|

RU2419547C2 |

| Система кондиционирования приточного воздуха с гибридной линией вытяжки горячего воздуха | 2017 |

|

RU2671909C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВЛАГОСОДЕРЖАНИЯ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 1993 |

|

RU2120217C1 |

| Способ подготовки табака к производству курительных изделий | 1989 |

|

SU1683650A1 |

Изобретение относится к технологии обработки рулонных волокнистых материалов и может найти применение . в бумажной промышленности. Цель изоб- Изобретение относится к технологии обработки рулонных волокнистых материалов и может найти применение в бумажной промышленности. Целью изобретения является интенсификация процесса при обеспечении заданного качества конечного продукта. На фиг. 1 представлена технологическая схема реализации способа; на фиг. 2 - график изменения влагосодер- кания полотна бумаги в Процессе конретения - интенсификация процесса при обеспечении заданного качества конечного продукта. При реализации способа обработку материала производят взаимодействием материала влагосодержани- ем 1,5-4,0% с воздухом, имеющим относительную влажность 70-90% и температуру 60-80°С) а охлаждению подвергают обработанный материал первоначально взаимодействием одной его стороны с рабочей поверхностью при 20-30°С, а другой его стороны воздействием струями воздуха при 20-30°С и относительной влажности 60-80%, после чего до достижения заданного влагосодержа- ния его обдувают нагретым до 70-90 С воздухом, имеющим относительную влажность 65-80%. Благодаря указанным параметрам кондиционирования длительность процесса сокращается на 20-25%, а конечная температура снижается на 10-20°С. Это позволяет интенсифицировать процесс кондиционирования и обеспечить заданное качество полотна. 3 ил., 1 табл. со (Л диционирования; на фиг. 3 - график изменения температуры полотна бумаги в процессе кондиционирования. Кондиционирование осуществляется при помощи устройства, которое содер-. жит сотовые или перфорированные цилиндры 1 сорбционного увлажнения бумаги, холодильный цилиндр 2, конвективные колпаки 3 для подачи воздуха, воздухораспределительные камеры 4, бумаговедущие валики 5, направляющие элементы 6, камеру 7 кондиционироваО 00 00 00

Предлагаемый1

2,0 4,0 0,65 60 80 60 20 30 37 4,7 6,0 1,45 80 70 40 0,42 При вы:оком начальном влагосо- держашш процесс кондиционирования экономически

4,5 5,5 0,33 60 80 60 20 32 35 6,0 6,9 1,00 80 70 42 0,70 нецелесообразен

2,0 3,5 0,49 60 60 60 20 29 38 4,3 5,7 1,55 80 70 40 0,48 Понижение влажности воздуха снижает эффективность увлажнения методом сорбции

1,0 3,1 0,68 60 80 60 20 28 41 3,9 5,3 1,55 80 70 39 0,39 При низком начальном влагосодеряа- нии наблюдается высокая пышность, при каландрировании не достигается требуемая гладкость

2,0 4,0 0,6560 80 60 35 40 25 4,5 5,5 1,1080 70 47

2,0 4,0 0,65 60 80 60 20 30 37 4,7 5,5 0,89 60 70 36

Повышение температуры холодильного цилиндра снижает эффективность процесса конденсация

Понижение температуры воздуха эначй- тельно снижает эффективность процесса ковдевсацвн

AU-Ю

О

i 8ум,°С

6 8 W П Длина проводки Фиг.Z

16 lf

16 I, к

| Иванов С.Н | |||

| Технология бумаги, 1970, с | |||

| ПРИСПОСОБЛЕНИЕ В ЛЕСОПИЛЬНОЙ РАМЕ ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕНЕНИЯ ПОДАЧИ С ИЗМЕНЕНИЕМ ТОЛЩИНЫ БРЕВНА | 1923 |

|

SU643A1 |

| Баженов В.А | |||

| и др | |||

| Технология и оборудование производства древесных плит и пластиков, 1980, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

Авторы

Даты

1991-01-07—Публикация

1987-10-09—Подача