Изобретение относится к табачной промышленности и может быть использовано в технологическом процессе подготовки табака при производстве курительных изделий.

Целью изобретения является сокращение продолжительности процесса подготовки табака и сохранение при этом его качества.

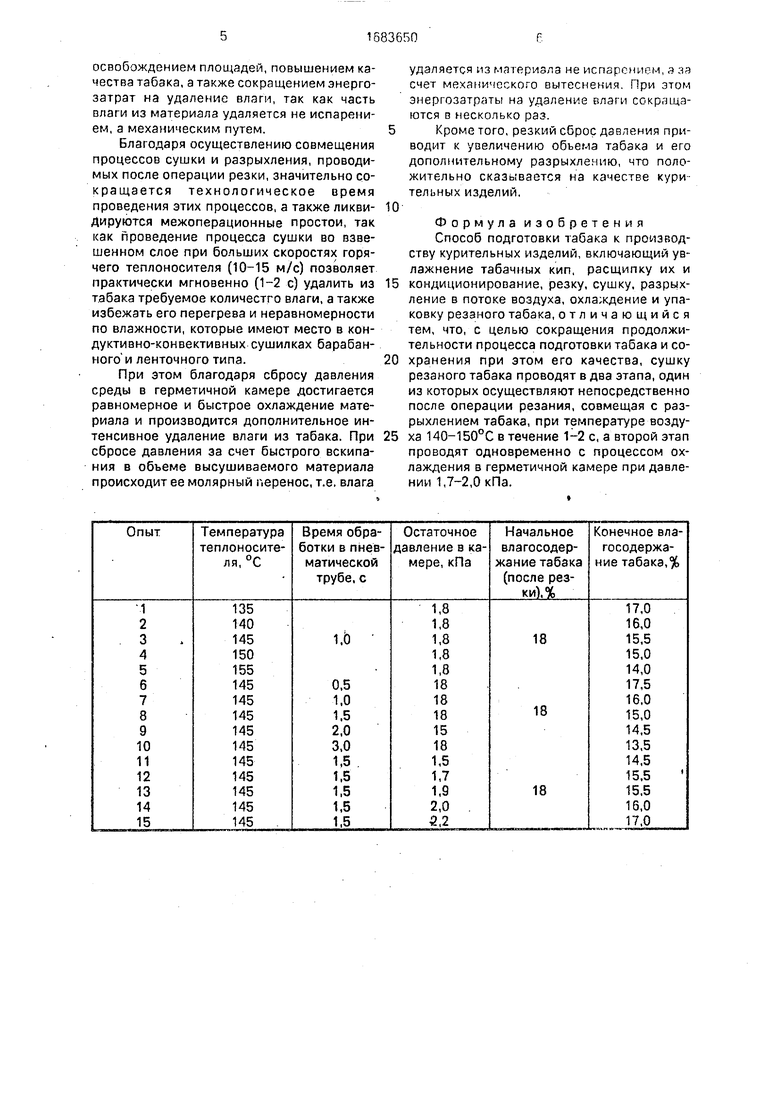

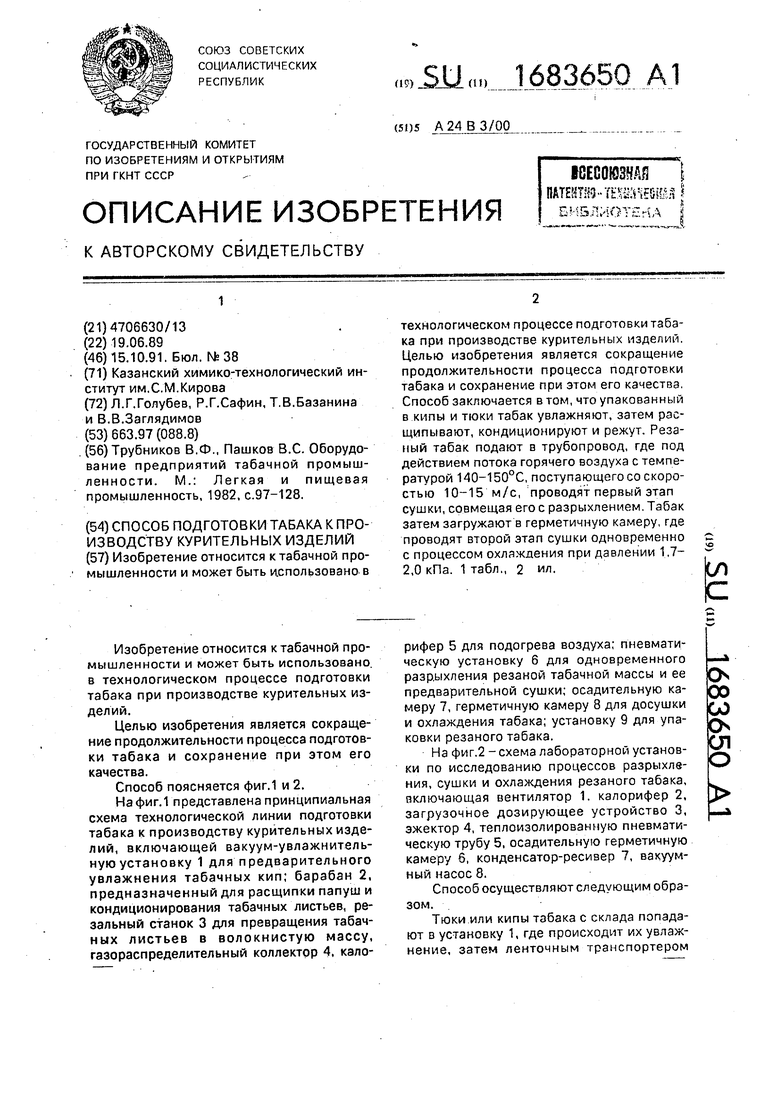

Способ поясняется фиг.1 и 2.

Нафиг.1 представлена принципиальная схема технологической линии подготовки табака к производству курительных изделий, включающей вакуум-увлажнительную установку 1 для предварительного увлажнения табачных кип; барабан 2, предназначенный для расщипки папуш и кондиционирования табачных листьев, резальный станок 3 для превращения табачных листьев в волокнистую массу, газораспределительный коллектор 4, калорифер 5 для подогрева воздуха; пневматическую установку 6 для одновременного разрыхления резаной табачной массы и ее предварительной сушки; осадительную камеру 7, герметичную камеру 8 для досушки и охлаждения табака; установку 9 для упаковки резаного табака.

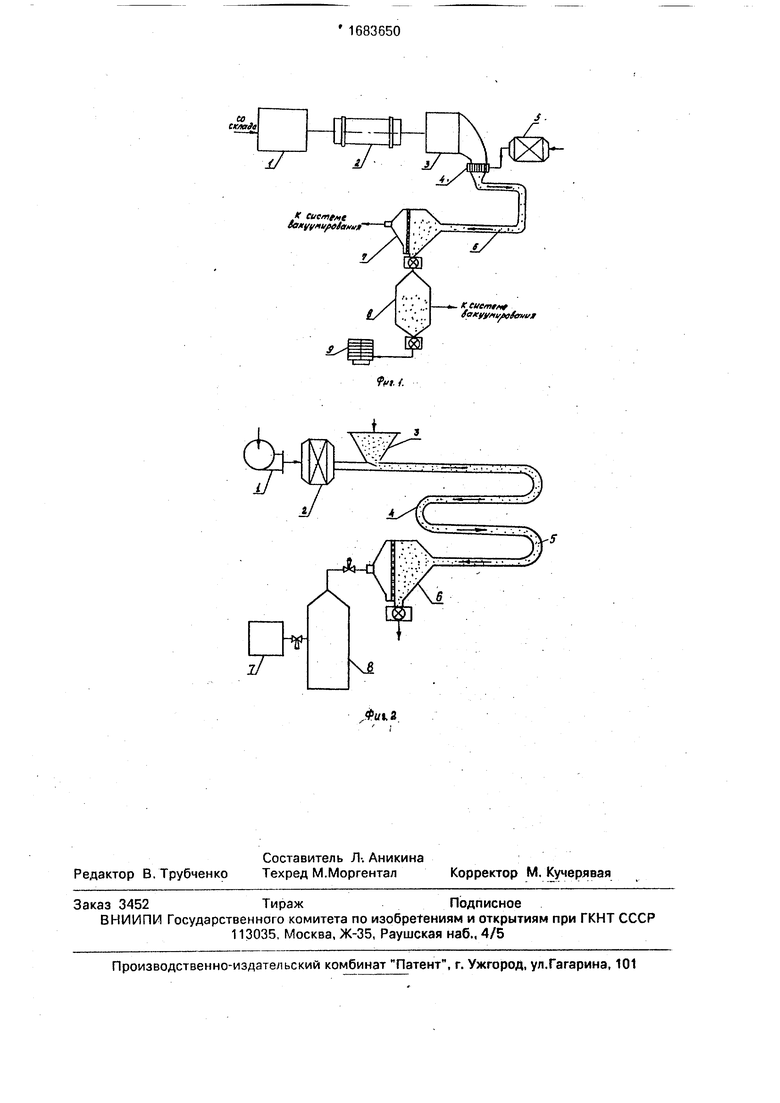

На фиг.2 - схема лабораторной установки по исследованию процессов разрыхления, сушки и охлаждения резаного табака, включающая вентилятор 1. калорифер 2, загрузочное дозирующее устройство 3, эжектор 4, теплоизолированную пневматическую трубу 5, осадительную герметичную камеру 6, конденсатор-ресивер 7, вакуумный насос 8.

Способ осуществляют следующим образом.

Тюки или кипы табака с склада попадают в установку 1, где происходит их увлажнение, затем ленточным транспортером

о

00 W

о сл о

направляют в барабан 2 на их разрыхление и кондиционирование, а оттуда в приемный бункер табакорезальногостанка 3. Ре- заный табак от станка 3 подают в теплоизолированный трубопровод пневматической установки б потока, где под действием горячего воздуха, поступающего со скоростью 10-15 м7с через газораспылительный коллектор 4, он одновременно разрыхляет, проводят первый этап сушки. Подсушенный табак из трубопровода направляют в осадительную камеру 7. Через определенные промежутки времени порцию табака выгружают в герметичную камеру 8, где благодаря резкому сбросу давления происходит второй этап сушки и быстрое охлаждение табака. После охлаждения табак подают на упаковку,

Для определения оптимальных технологических параметров проведения процесса разрыхления, сушки и охлаждения резаного табака были проведены эксперименты на лабораторной установке (фиг.2).

Последовательность проведения операций на установке следующая. Порцию реза- ного табака с влажностью 18-20% загружают в приемное дозирующее устройство 3. Воздух, нагнетаемый вентилятором 1 и подогретый в калорифере 2 до 140-150°С,эжектируеттабак в теплоизолированный трубопровод 5: В трубопроводе резаный табак в процессе движения разрыхляется и подсушивается. За время обработки в трубопроводе в течение 1-3 с влажность табака снижается до 16%, Затем табак подают в герметичную теплоизолированную камеру б, после iiero осуществляют быстрый (менее 1 с) сброс давления в герметичную предварительно отвакуумированную емкость-конденсатор 7, в котором поддерживается остаточное давление 1,7-2,0 кПа. В герметичной осади- тельной камере б происходит дополнительное удаление влаги до содержания 14,5-15,5% и быстрое охлаждение резаного табака до комнатной температуры. Время выдержки резаного табака в осадительной камере 6 составляет 1-2 с. Остаточное давление (Рост) зависит от соотношения объемов сушильной камеры (Vc) и конденсатора (Vk). При соотношении между Vc и Vk, равном 1/20,и расчетном времени сброса давления менее 1 с Рост 1,7-2,0 КПа. После обработки в осадительной камере табак выгружают и анализируют на содержание влаги. Оптимальное значение влажности табака: при резании 18-20%; при набивке в папиросы 15,0-16.0%.

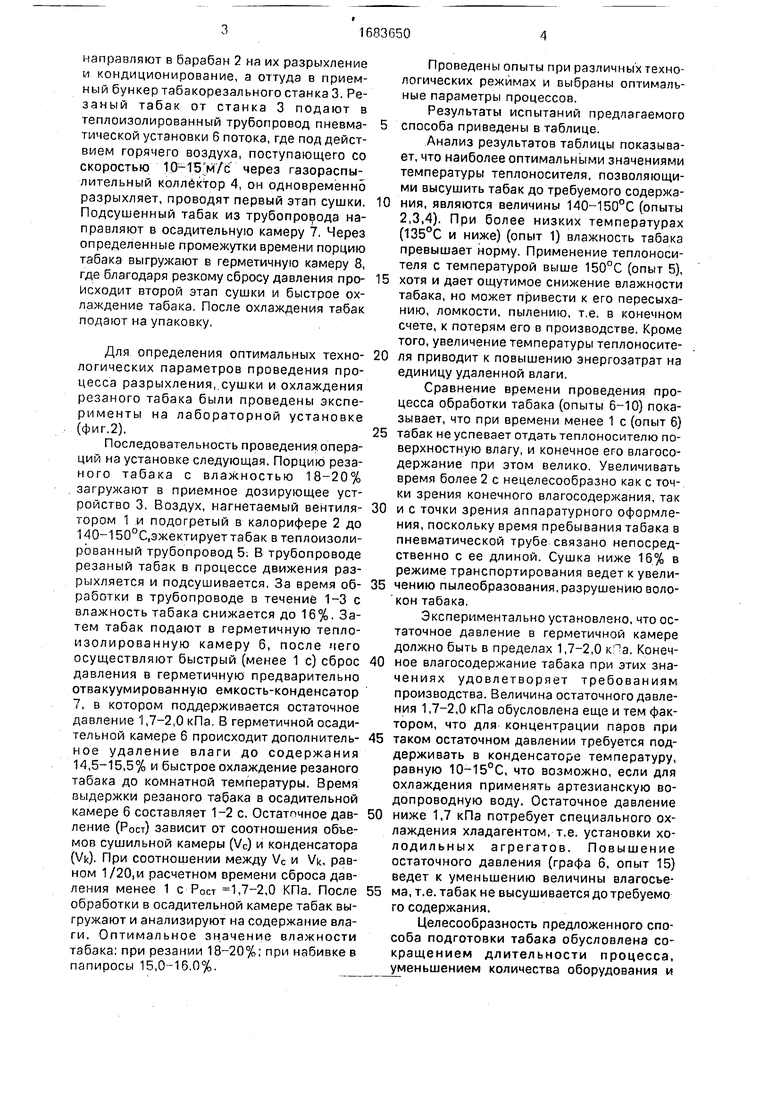

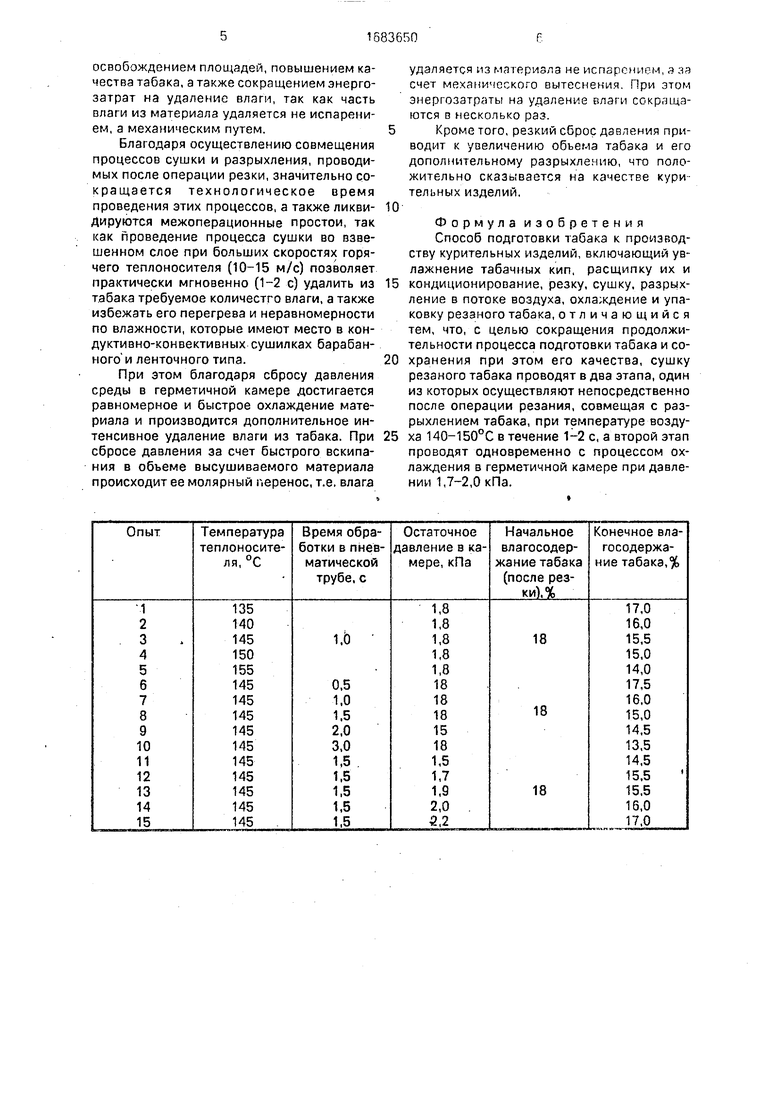

Проведены опыты при различных технологических режимах и выбраны оптимальные параметры процессов.

Результаты испытаний предлагаемого

способа приведены в таблице.

Анализ результатов таблицы показывает, что наиболее оптимальными значениями температуры теплоносителя, позволяющими высушить табак до требуемого содержа0 ния, являются величины 140-150°С (опыты 2,3,4). При более низких температурах (135°С и ниже) (опыт 1) влажность табака превышает норму. Применение теплоносителя с температурой выше 150°С (опыт 5),

5 хотя и дает ощутимое снижение влажности табака, но может привести к его пересыханию, ломкости, пылению, т.е. в конечном счете, к потерям его в производстве. Кроме того, увеличение температуры теплоносите0 ля приводит к повышению энергозатрат на единицу удаленной влаги.

Сравнение времени проведения процесса обработки табака (опыты 6-10) показывает, что при времени менее 1 с (опыт 6)

5 табак не успевает отдать теплоносителю поверхностную влагу, и конечное его влагосо- держание при этом велико. Увеличивать время более 2 с нецелесообразно как с точки зрения конечного влагосодержания, так

0 и с точки зрения аппаратурного оформления, поскольку время пребывания табака в пневматической трубе связано непосредственно с ее длиной. Сушка ниже 16% в режиме транспортирования ведет к увели5 чению пылеобразования, разрушению воло- кон табака.

Экспериментально установлено, что остаточное давление в герметичной камере должно быть в пределах 1,7-2,0 . Конеч0 ное влагосодержание табака при этих значениях удовлетворяет требованиям производства. Величина остаточного давления 1,7-2,0 кПа обусловлена еще и тем фактором, что для концентрации паров при

5 таком остаточном давлении требуется поддерживать в конденсаторе температуру, равную 10-15°С, что возможно, если для охлаждения применять артезианскую водопроводную воду. Остаточное давление

0 ниже 1,7 кПа потребует специального охлаждения хладагентом, т.е. установки холодильных агрегатов. Повышение остаточного давления (графа 6, опыт 15) ведет к уменьшению величины влагосъе5 ма, т.е. табак не высушивается до требуемо го содержания.

Целесообразность предложенного способа подготовки табака обусловлена сокращением длительности процесса, уменьшением количества оборудования и

освобождением площадей, повышением качества табака, а также сокращением энергозатрат на удаление влаги, так как часть влаги из материала удаляется не испарением, а механическим путем.

Благодаря осуществлению совмещения процессов сушки и разрыхления, проводимых после операции резки, значительно со- кращается технологическое время проведения этих процессов, а также ликви- Дируются межоперационные простои, так как проведение процесса сушки во взвешенном слое при больших скоростях горячего теплоносителя (10-15 м/с) позволяет практически мгновенно (1-2 с) удалить из табака требуемое количестго влаги, а также избежать его перегрева и неравномерности по влажности, которые имеют место в кон- дуктивно-конвективных сушилках барабанного и ленточного типа.

При этом благодаря сбросу давления среды в герметичной камере достигается равномерное и быстрое охлаждение материала и производится дополнительное интенсивное удаление влаги из табака. При сбросе давления за счет быстрого вскипания в объеме высушиваемого материала происходит ее молярный перенос, т.е. влага

удаляется из материала не испаргнигм, з аз счет механического вытеснения При этом энергозатраты на удаление влаги сокращаются в несколько раз.

Кроме того, резкий сброс давления приводит к увеличению объема табзка и его дополнительному разрыхлению, что положительно сказывается на качестве кури тельных изделий.

Формула изобретения Способ подготовки табака к производству курительных изделий, включающий увлажнение табачных кип, расщипку их и кондиционирование, резку, сушку, разрыхление в потоке воздуха, охлаждение и упаковку резаного табака, отличающийся тем, что, с целью сокращения продолжительности процесса подготовки табака и сохранения при этом его качества, сушку резаного табака проводят в два этапа, один из которых осуществляют непосредственно после операции резания, совмещая с разрыхлением табака, при температуре воздуха 140-150°С в течение 1-2 с, а второй этап проводят одновременно с процессом охлаждения в герметичной камере при давлении 1,7-2,0 кПа.

со

сплава

lJ

к системе Sa Wiuf0tanv

KcucmtHt foKyytivfcfovv

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки табака к резанию | 1988 |

|

SU1658991A1 |

| Способ подготовки табака к производству курительных изделий | 1987 |

|

SU1442174A1 |

| Способ увлажнения табака в вакуумной камере | 1988 |

|

SU1570701A1 |

| Устройство для термической обработки резаного табака в потоке воздуха | 1990 |

|

SU1703049A1 |

| Способ подготовки табака к производству курительных изделий | 1988 |

|

SU1581262A1 |

| Способ подготовки табака к резанию | 1983 |

|

SU1136788A1 |

| СПОСОБ ФЕРМЕНТАЦИИ ТАБАКА | 2001 |

|

RU2225146C2 |

| СПОСОБ ПРОИЗВОДСТВА РАСШИРЕННОГО ТАБАКА | 2008 |

|

RU2390284C1 |

| Способ подготовки табака к производству курительных изделий | 1990 |

|

SU1685250A3 |

| Способ подготовки табака к производству курительных изделий | 1985 |

|

SU1327875A1 |

Изобретение относится к табачной промышленности и может быть использовано в технологическом процессе подготовки табака при производстве курительных изделий. Целью изобретения является сокращение продолжительности процесса подготовки табака и сохранение при этом его качества, Способ заключается в том, что упакованный в кипы и тюки табак увлажняют, затем расщипывают, кондиционируют и режут. Резаный табак подают в трубопровод, где под действием потока горячего воздуха с температурой 140-150°С, поступающего со скоростью 10-15 м/с, проводят первый этап сушки, совмещая его с разрыхлением. Табак затем загружают в герметичную камеру, где проводят второй этап сушки одновременно с процессом охлаждения при давлении 1,7- 2,0 кПа. 1 табл., 2 ил. сл с

I/

| Трубников В.Ф., Пашков B.C | |||

| Оборудование предприятий табачной промышленности | |||

| М.: Легкая и пищевая промышленность, 1982, с.97-128. |

Авторы

Даты

1991-10-15—Публикация

1989-06-19—Подача