2. Машина для осу|цествления способа по гГ. 1, содержащая раск1|тное устройство, устройство для пропитки соединения пропитанных слоев, пресс холодильные цилиндры, промывные ван ны, цилиндровую сушилку,каландр, намоточное устройство, устройство для резки полотна и укладки полученных листов фибры в стопу, о тл и чающаяся тем, что она 1меет установленное после холодильных цилиндров транспортирующее устройство для вызревания фиЗры, а перёд контактной цилиндровой сушилкой установлена конвективная сушилка в виде нескольких последовательно установленных цепных транспортеров с бесконечной сеткой и ящиками для подачи подогретого воздуха, установленными по обе стороны цепных, транспортеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фибра | 1988 |

|

SU1602915A1 |

| Способ получения фибры | 1984 |

|

SU1158644A1 |

| Электропроводящая фибра | 1979 |

|

SU1043220A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИБРЫ | 1995 |

|

RU2083747C1 |

| Способ изготовления бумаги | 1980 |

|

SU910911A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 1970 |

|

SU281151A1 |

| Способ изготовления фибры | 1990 |

|

SU1724777A1 |

| Способ изготовления мешочной бумаги | 1986 |

|

SU1467124A1 |

| Способ изготовления бумаги технического назначения | 1986 |

|

SU1341313A1 |

| Фибра | 1981 |

|

SU971978A1 |

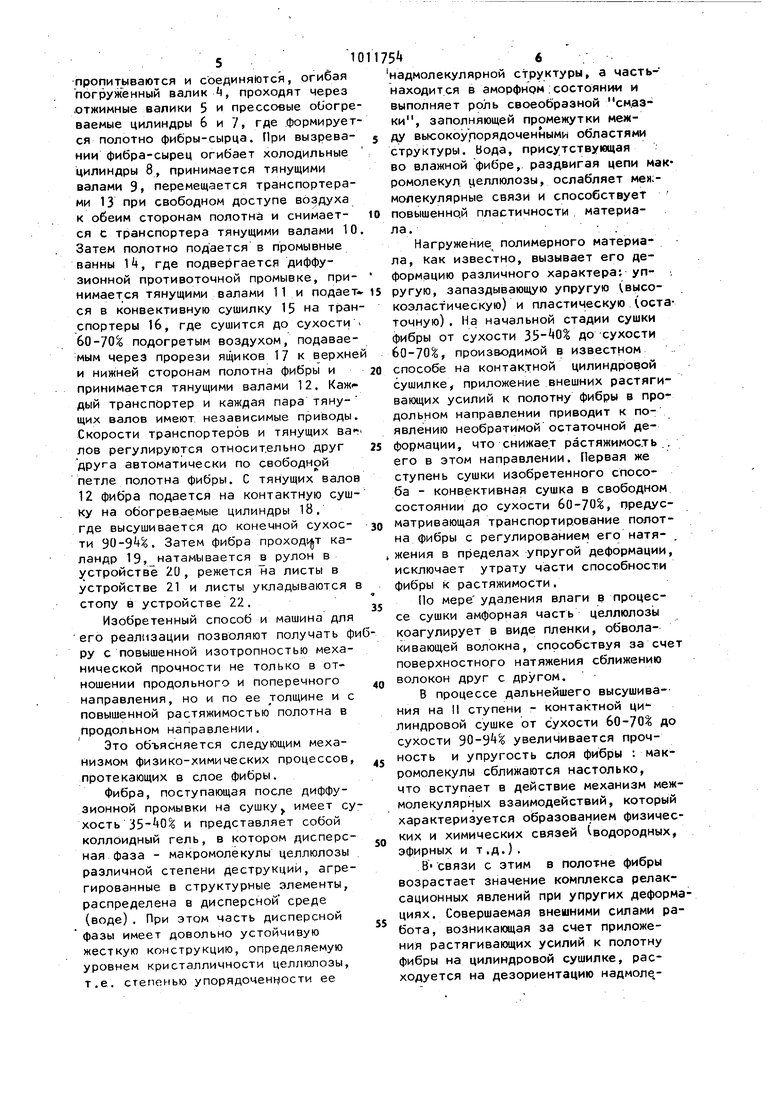

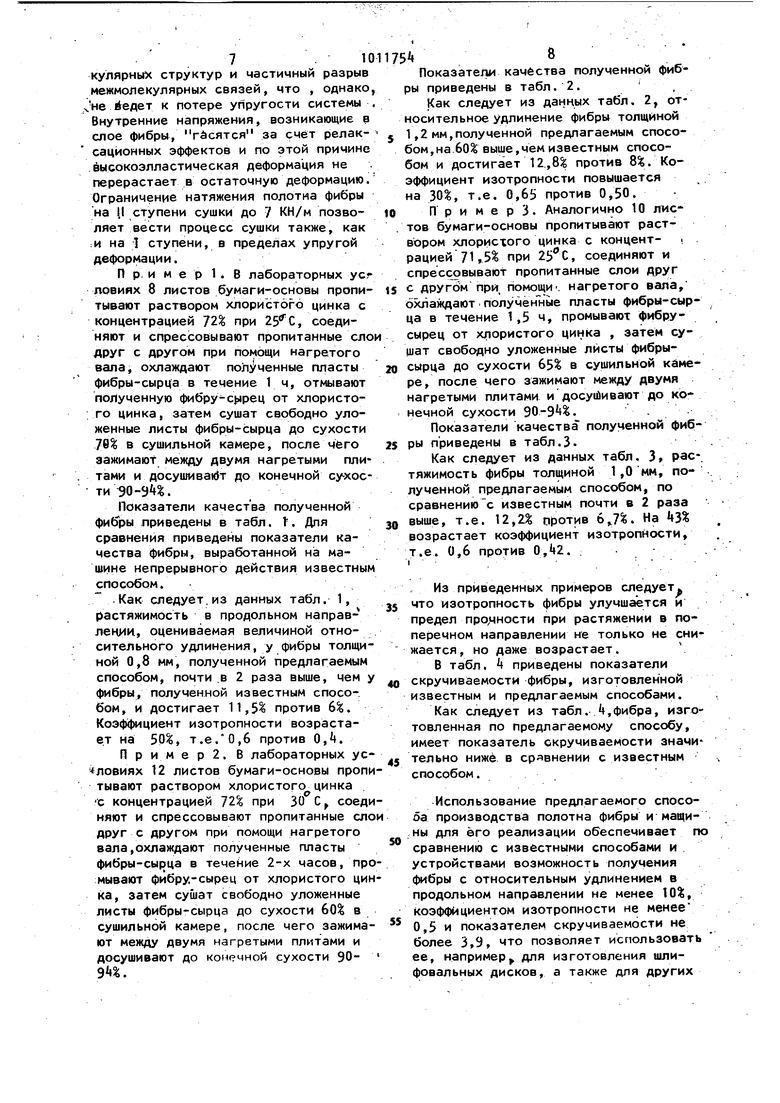

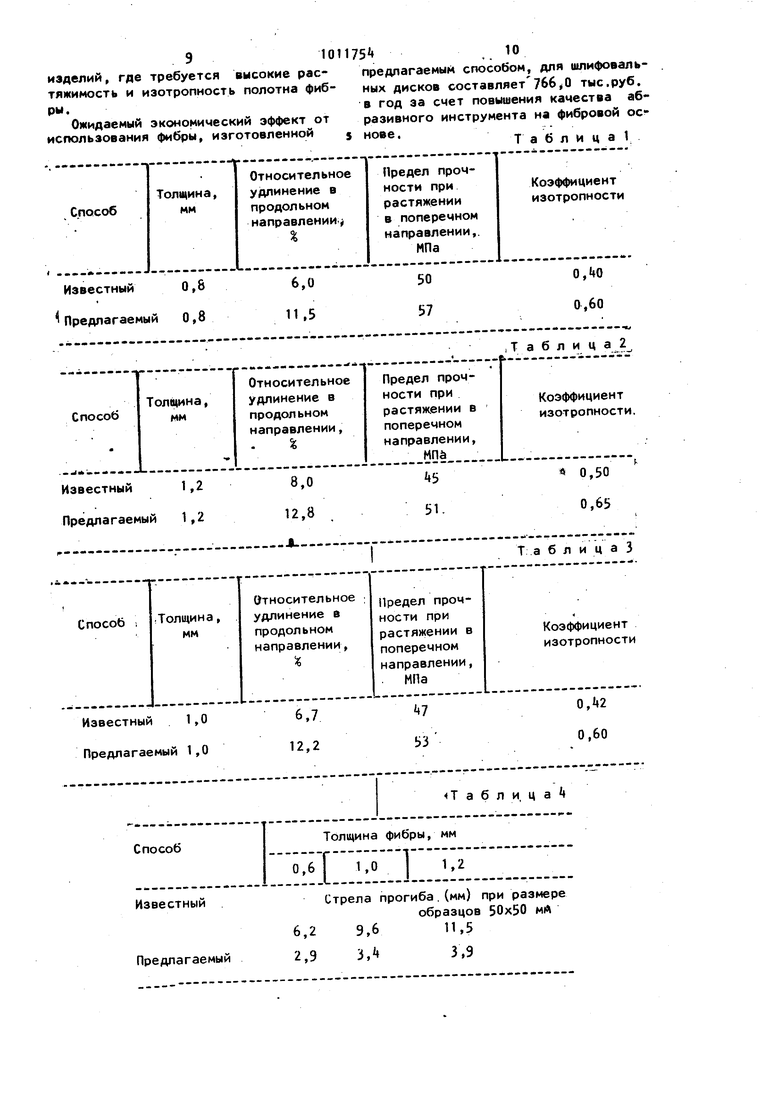

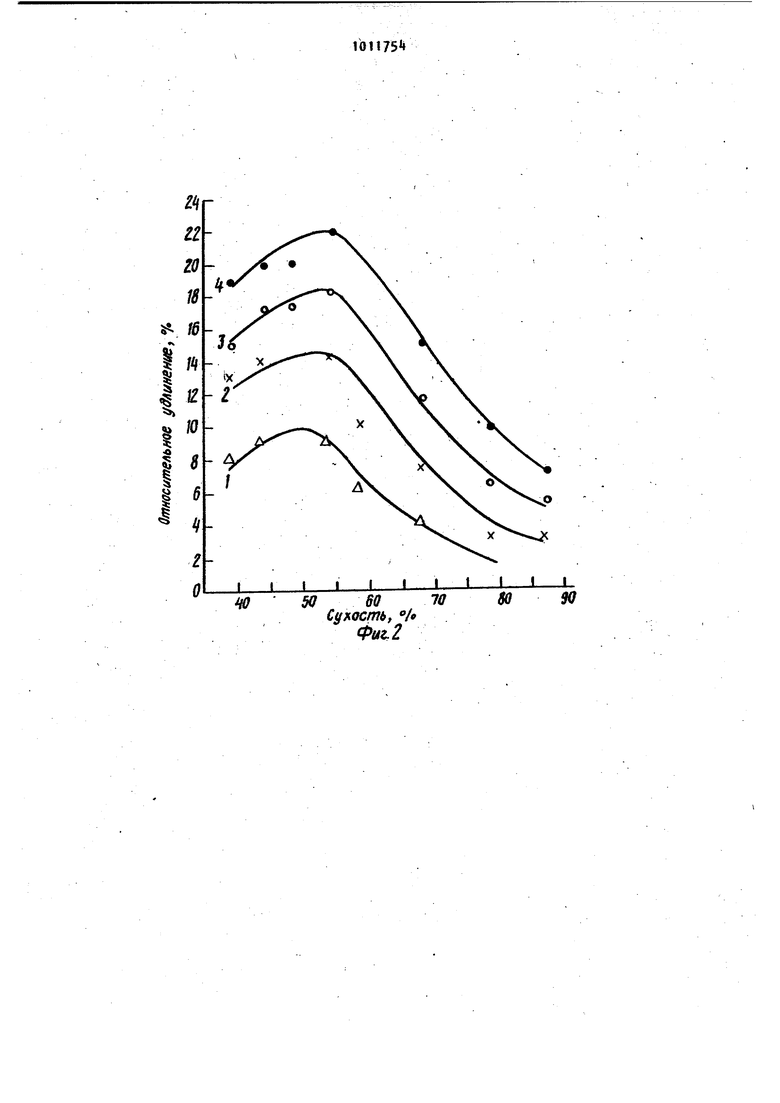

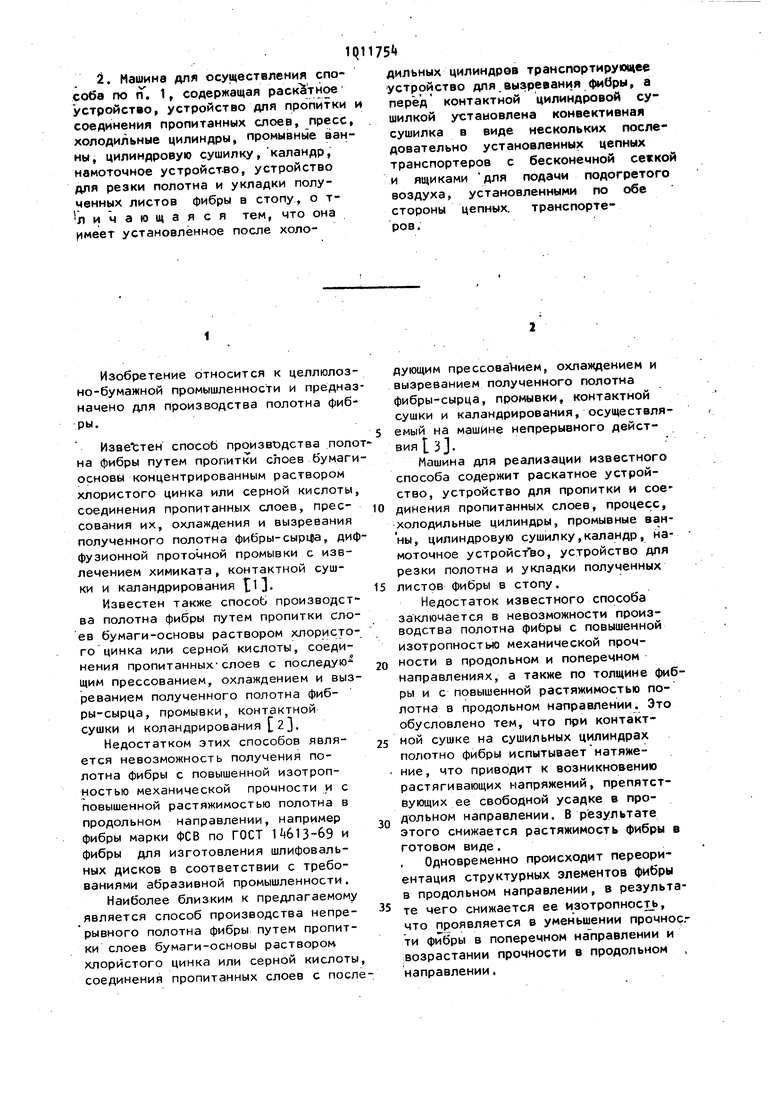

Изобретение относится к целлюлоз но-бумажной промышленности и предна начено для производства полотна фиб ры. Известен способ производства пол на фибры путем пропитки слоев бумаг основы концентрированным раствором хлористого цинка или серной кислоты соединения пропитанных слоев, пресСования их, охлаждения и вызревания полученного полотна фибры-сыр18а, диф фузионной проточной промывки с извлечением химиката, контактной сушки и каландрирования ,. Известен также способ производства полотна фибры путем пропитки слоев бумаги-основы раствором хлористого цинка или серной кислоты, соединения пропитанныхслоев с последующим прессованием, охлаждением и вызреванием полученного полотна фибры-сырца, промывки, контактной сушки и коландрирования 2. Недостатком этих способов является невозможность получения полотна фибры с повышенной изотропностью механической прочности и с повышенной растяжимостью полотна в продольном направлении, например фибры марки ФСБ по ГОСТ Н613-69 и фибры для изготовления шлифовальных дисков в соответствии с требованиями абразивной промышленности. Наиболее близким к предлагаемому является способ производства непрерывного полотна фибры путем пропитки слоев бумаги-основы раствором хлористого цинка или серной кислоты, соединения пропитанных слоев с после дующим прессова ием, охлаждением и вызреванием полученного полотна фибры-сырца, промывки, контактной сушки и каландрирования, осуществляемый на машине непрерывного действия 3 . Машина для реализации известного способа содержит раскатное устройство, устройство для пропитки и сое динения пропитанных слоев, процесс, холодильные цилиндры, промывные ванны, цилиндровую сушилку,каландр, намоточное устройство, устройство для резки полотна и укладки полученных листов фибры в стопу. Недостаток известного способа заключается в невозможности производства полотна фибры с повышенной изотропностью механической прочности в продольном и поперечном направлениях, а также по толщине фибры и с повышенной растяжимостью полотна в продольном направлении. Это обусловлено тем, что при контактной сушке на сушильных цилиндрах полотно фибры испытываетнатяжение , что приводит к возникновению растягивающих напряжений, препятствующих ее свободной усадке в продольном направлении. В результате этого снижается растяжимость фибры в готовом виде. Одновременно происходит переориентация структурных элементов фибры в продольном направлении, в результате чего снижается ее изотропностч, что проявляется в уменьшении прочнос,ти фибры в поперечном направлении и возрастании прочности в продольном , направлении. Полученная известным способом фиб ра обладает повышенной тенденцией к короблению при изменении влажности окружающей среды. Кроме того, фибра с низкой изотропностью прочности не может использоваться для изготовления, например, шлифовальных дисков так как при нанесении водного раство ра клея на поверхность фибры с одной стороны верхний слой фибры набухает, вследствие чего полотно изгибается и даже скручивается в трубку. Целью изобретения является улучшение изотропности и повышение растяжимости полотна фибры в продольном направлении. Указанная цель достигается тем, что согласно способу производства полотна фибры путем пропитки слоев бумаги-основы раствором хлористого цинка или серной кислоты, соединения пропитанных слоев с последующим прессованием, охлаждением и вызреванием полученного полотна фибры-сырца промывки, контактной сушки и каландр рования перед контактной сушкой плотно подвергают конвективной сушке в свободном состоянии до сухости 60-70. Машина для осуществления способа, содержащая раскатное устройство, уст ройство для пропитки и соединения пропитанных слоев, пресс, холодильные цилиндры, промывные ванны, цилин ровую сушилку, каландр, намоточное устройство, устройство для резки полотна и укладки полученных листов фи ры в стопу, имеет установленное посл холодильных цилиндров транспортирующее устройство для вызревания фибры, а перед контактной цилиндровой сушилкой установлена конвективная сушилка в виде нескольких последовательно установленных цепных транспортеров с бесконечной сеткой и для подачи подогретого воздуха, установленными по обе стороны цепных транспортеров. На фиг. 1 изображена зависимость относительного удлинения фибры в продольном направлении от ее сухости, номинальная толщина 0,8 мм; на фиг. 2 - то же, номинальная толщина 1,2 мм; на фиг.З - принципиальная схема машины для осуществления способа . Машина содержит раскатное устрой,ство для рулонов бумаги-основы, состоящее из установленных на станинах узлов размотки t и направляющих валиков 2, устройство для пропитки и соединения пропитанных слоев, включающее ванну 3, погруженный валик k и отжимные валики 5. Далее по ходу технологического процесса для прессования соединенных слое.р в машине установлен пресс, сое- . тоящий из укрепленных на станинах верхнего 6 и нижнего 7 подогреваемых цилиндров. Для вызревания фибрысырца машина содержит холодильные цилиндры 8 и транспортирующее устройство, включающее тянущие валы 9-12 и 2 или более цепных транспортеров 13 с бесконечной сеткой, последовательно несущих полотно фибры. Транспортеры могут быть установлены друг за другом-или друг над другом, при этом между ними полотно фибры должно провисать. Каждый транспортер состоит из двух приводных и двух ведомых звездочек, установленных попарно на приводной и ведомой осях. Приводная ось связана с приводом. На звездочках вдоль оси машины одеты пластинчатые цепи. На цепях установлены траверсы перпендикулярно оси машины. Поверх траверс зак|эеплена бесконечная сетка. Для промывки фибры-сырца установлены промывные ванны I. Для конвективной сушки фибры установлена конвективная сушилка 15 в виде нескольких последовательно установленных цепных транспортеров 1б с бесконечной сеткой и ящиками 17 для подачи подогретого воздуха, установленными по обе стороны цепных транспортеров. Транспортеры 16 в сушильной камере расположены друг над другом, что более целесообразно. После конвективной сушилки установлена контактная сушилка из обогреваемых цилиндров 18. Далее в машине установлен каландр 19, намоточное устройство 20 для намотки фибры в рулон,- устройство 21 для резки полотна на листы и устройство 22 для укладки полученных листов фибры в стопу. Способ производства полотна фибры, на описанной машине осуществляется следующим о&разом. Рулоны бумаги-основы в .количестве, соответствующем требуемой толщине фибры, разматываются в узлах 1. и, огибая направляющие валики 2, noctyпают в пропиточную ванну 3, где слои. пропитываются и соединяются, огибая погруженный валик Л, проходят через .отжимные валики 5 и прессовые обогре ваемые цилиндры 6 и 7, где .формируе ся полотно фибры-сырца. При вызрева НИИ фибра-сырец огибает холодильные цилиндры 8, принимается тянущими валами 9 перемещается транспортера ми 13 при свободном доступе воздуха к обеим сторонам полотна и снимается с транспортера тянущими валами 1 Затем полотно подается в промывные ванны 14, где подвергается диффузионной противоточной промывке, при нимается тянущими валами 11 и подает ся в конвективную сушилку 15 на тран спортеры 16, где сушится до сухости 60-70% подогретым воздухом, подавае мым через прорези ящиков 17 к верхне и нижней сторонам полотна фибры и принимается тянущими валами 12. Каж« дый транспортер и каждая пара тянущих валов имеют независимые приводы Скорости транспортеров и тянущих вa лов регулируются относительно друг друга автоматически по свободной петле полотна фибры. С тянущих валов 12 фибра подается на контактную сушку на обогреваемые цилиндры 18. где высушивается до конечной сухоети О-Э. Затем фибра прохощт каландр 19,натамывается в рулон в устройстве 20, режется на листы в устройстве 21 и листы укладываются в стопу в устройстве 22, Изобретенный способ и машина для его реализации позволяют получать фи ру с повышенной изотропностью механической прочности не только в отношении продольного и поперечного направления, но и по ее толщине и с повышенной растяжимостью полотна в продольном направлении. Это объясняется следующим механизмом физико-химических процессов, протекающих в слое фибры. Фибра, поступающая после диффузионной промывки на сушку имеет сухость 35-40% и представляет собой коллоидный гель, в котором дисперсная фаза - макромолекулы целлюлозы различной степени деструкции, агрегированные в структурные элементы, распределена в дисперсной среде (воде). При этом часть дисперсной фазы имеет довольно устойчивую жесткую конструкцию, определяемую уровнем кристалличности целлюлозы, т.е. степенью упорядоченности ее надмолекулярной структуры, а частьнаходится в аморфнрм:состоянии и выполняет роль своеобразной см.азки, заполняющей промежутки между высокоугюрядоченными областями структуры. Вода, присутствующая во влажной фибре, раздвигая цепи макромолекул целлюлозы, ослабляет межмолекулярные связи и способствует повышенной пластичности . материала. . Нагружение полимерного материала, как известно, вызывает его деформацию различного характера: уп- . ругую, запаздывающую упругую (высокоэластическую) и пластическую (остаточную) . На начальной стадии сушки фибры от сухости до-сухости 60-70%, производимой в известном способе на контактной цилиндровой сушилке приложение внешних растягивающих усилий к полотну фибры в продольном направлении приводит к появлению необратимой остаточной деформации, что снижает растяжимость,, его в этом направлении. Первая же ступень сушки изобретенного способа - конвективная сушка в свободном состоянии до сухости 60-70%, предусматривающая транспортирование полотна фибры с регулированием его натяжения в пределах упругой деформации, исключает утрату части способности фибры к растяжимости. По мере удаления влаги в процессе сушки амфорная часть целлюлозы коагулирует в виде пленки, обволакивающей волокна, способствуя за счет поверхностного натяжения сближению волокон друг с другом, В процессе дальнейшего высушивания на II ступени - контактной ци-линдровой сушке от сухости 60-70% до сухости увеличивается прочность и упругость слоя фибры .макромолекулы сближаются настолько, что вступает в действие механизм межмолекулярных взаимодействий, который характеризуется образованием физических и химических связей (водородных, эфирных и т.д.), Всвязи с этим в полотне фибры возрастает значение комплекса релаксационных явлений при упругих деформациях. Совершаемая внешними силами работа, возникающая за счет приложения растягивающих усилий к полотну фибры на цилиндровой сушилке, расходуется на дезориентацию надмоле,7 . 1 кулярных структур и частичный разрыв межмолекулярных связей, что , однако Она иедет к потере упругости системы Внутренние напряжения, возникающие в слое фибры, гйсятся за счет релаксацйонных эффектов и по этой причине высокоэлластическая деформация не перерастает в остаточную деформацию. Ограничение натяжения полотна фибры на { ступени сушки до 7 КН/м позволяет вести процесс сушки также, как м на 1 ступени, в пределах упругой деформации. П р. и м е р 1. 8 лабораторных усг ловиях 8 листов бумаги-основы пропитывают раствором хлористого цинка с концентрацией 72% при , соединяют и спрессовывают пропитанные сло друг с другом при помощи нагретого вала, охлаждают полученные пласты фибры-сырца в течение 1ч, отмывают полученную фибру-с} 1рец от хлористого цинка, затем сушат свободно уложенные листы фибры-сырца до сухости 78 в сушильной камере, после чего зажимают между двумя нагретыми плитами и досушиBaidT до конечной су хости ЭО-9Н. Показатели качества полученной фибры приведены в табл. I. Для сравнения приведены показатели качества фибры, выработанной на машине непрерывного действия известным способом. Как следует.из данных табл. 1, растяжимость в продольном направ- леилк, оцениваемая величиной относительного удлинения, у фибры толщиной 0,8 мм, полученной предлагаемым способом, почти .в 2 раза выше, чем у фибры, полученной известным спосо-. бом, и достигает 11,5% против 6%. Коэф | |циент изотропности возрастает на 50%, т.е.0,6 против 0,. Прим ер 2. В лабораторных ус ловиях 12 листов бумаги-основы пропи тывают раствором хлористого цинка с концентрацией 72% при 30 С соеди няют и спрессовывают пропитанные сло друг с другом при помощи нагретого вала,охлаждают полученные пласты фибры-сы|эца в течение 2-х часов, про мывают фибру-сырец от хлористого цин ка, затем сушат свободно уложенные листы фибры-сырца до сухости 60% в сушильной камере, после чего зажимают между двумя нагретыми плитами и досушивают до конечной сухости 909П. 8 Показатели качества полученной фибры приведены в табл. 2. , Как следует из данных табл. 2, относительное удлинение фибры толщиной 1,2 мм,полученной предлагаемым способом,на 60 выше,чем известным способом и достигает 12,8% против 8%. Коэффициент изотропности повышается на 30%, т.е. 0,65 против 0,50. П р и м е р 3. Аналогично 10 листов бумаги-основы пропитывают раствором хлорисхого цинка с концентрацией 71,5% при 25С, соединяют и спрессовывают пропитанные слои друг другом при ПОМОЩИ , нагретого вала, охлаждают . получён ные пласты фибры-сырца в течение 1,5 ч, промывают фибрусырец от хлористого цинка , затем сушат свободно уложенные листы фибрысырца до сухости 65% в сушильной камере, после чего зажимают между двумя нагретыми плитами и досу1йивают до конечной сухости ЭО-Э. Показатели качества полученной фибры приведены в табл.ЗКак следует из данных табл. 3, растяжимость фибры толщиной 1,0 мм, полученной предлагаемым способом, по сравнению с известным почти в 2 раза выше, т.е. 12,2 П(эотив 6,.7%. На возрастает коэффициент изотропности, т.е. 0,6 против 0,.. | ..: . . Из приведенных примеров следует что изотропность фибры улучшае тся и предел прочности при растяжении в поперечном направлении не только не снижается, но даже возрастает. В табл, приведены показатели скручиваемости фибры, изготовленной известным и предлагаемым способами. Как следует из табл.Л,фибра, изготовленная по предлагаемому способу, имеет показатель скручиваемости значительно ниже в сравнении с известным способом. Использование предлагаемого способа производства полотна фибры и мащины для его реализации обеспечивает по сравнению с известными способами и устройствами возможность получения фибры с относительным удлинением в продольном направлении не менее 10%, коэффициентом изотропности не менее 0,5 и показателем скручиваемости не более 3,9, что позволяет использовать ее, например для изготовления шлифовальных дисков, а также для других изделий, где требуется высокие растяжимость и изотропность полотна фибР Ожидаемый экономический эффект от использования фибры, изготовленной 5 ,- « ш А . Относительное Толщина, у|о1линение в Способ мм продольном направлении % «Ь ( Известный0,86,0 Предлагаемый 0,811,5 Относительное способ ° удлинение В Способ„„продольном направлении, % .,.. Известный1,28,0 Предлагаемый 1,212,8 .- « - - - - - - - - - - - - - - --- - - - -JU- . - - - - Относительное ; СпосоЬ , Толщина, удлинение в мм продольном направлении, Известный 1,0 6,7 Предлагаемый 1,0 12,2 Qno.Q(jТолщина 0,6 1 1,0 ИзвестныйСтрела п 6,2 9,6 Предлагаемый 2,9 З, предлагаемым способом, для шлифовальных дисков составляет766jО тыс.руб. в год за счет повышения качества абразивного инструмента на фибровой основе..Т а б л и ц а 1 . ««.м-««« Предел прочности при Коэффициент растяжении изотропности в поперечном направлении,. МПа «« «««««v 500,tO 570,60 |Та б л и ц а2 Предел прочности приКоэффициент растяж.ении визотропности. поперечном направлении, МПй.. 0,50 51.0,65 - - - - - - - - --- - -- - -- - - - - - ----- - т а б л и ц а 3 цредел проч ри растяжении в Коэффициент поперечном изотропности направлении, МПа , 530.60 Табли, ца фибры, мм 1,2 рогиба.(мм) при размере образцов 50x50 мА 11,5 3,9

4

tz

10

Ю

w

I 8

I

i

50807ff

Су}(ость, A

IL

SO

90

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Alverson К | |||

| Н., Parker Н.Е., Preiblsch R | |||

| А., EncyclopedJa of pdiymer sclense and technology | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Прибор для испытания материалов на твердость | 1924 |

|

SU757A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Н | |||

| Производство фибры | |||

| Автоматический сцепной прибор американского типа | 1925 |

|

SU1959A1 |

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| |(Й) СПОСОБ ПРОИЗВОДСТВА ПОЛОТНА ФИБРЫ И МАШИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства полотна фибры путем пропитки слоев бумагиосновы раствором хлористого циника или серной кислоты, соеди нени пр° | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-04-15—Публикация

1981-04-28—Подача