теплоносителем и поступающим обезжиренным молоком последнее нагревается до 35-50°С, а теплоноситель охлаждается до 38-55°С.

В процессе теплообмена на внешней поверхности труб происходит конденсация водяного пара, что улучшает условия теплопередачи,

Полученный конденсат собирают и используют на технологические цели (мойка оборудования, обогрев и т.п.).

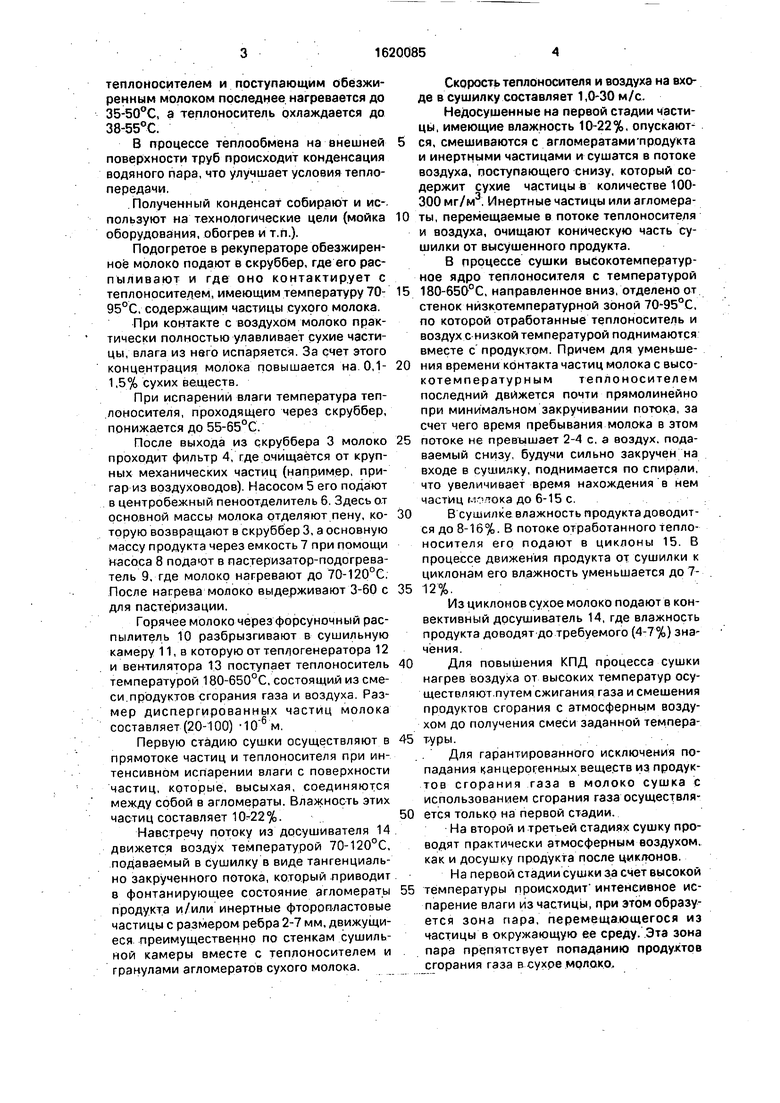

Подогретое в рекуператоре обезжиренное молоко подают в скруббер, где его рас- пыливают и где оно контактирует с теплоносителем, имеющим температуру 70- 95°С, содержащим частицы сухого молока.

При контакте с воздухом молоко практически полностью улавливает сухие частицы, влага из наго испаряется. За счет этого концентрация молока повышается на 0,1- 1.5% сухих веществ.

При испарении влаги температура теплоносителя, проходящего через скруббер, понижается до 55-65°С.

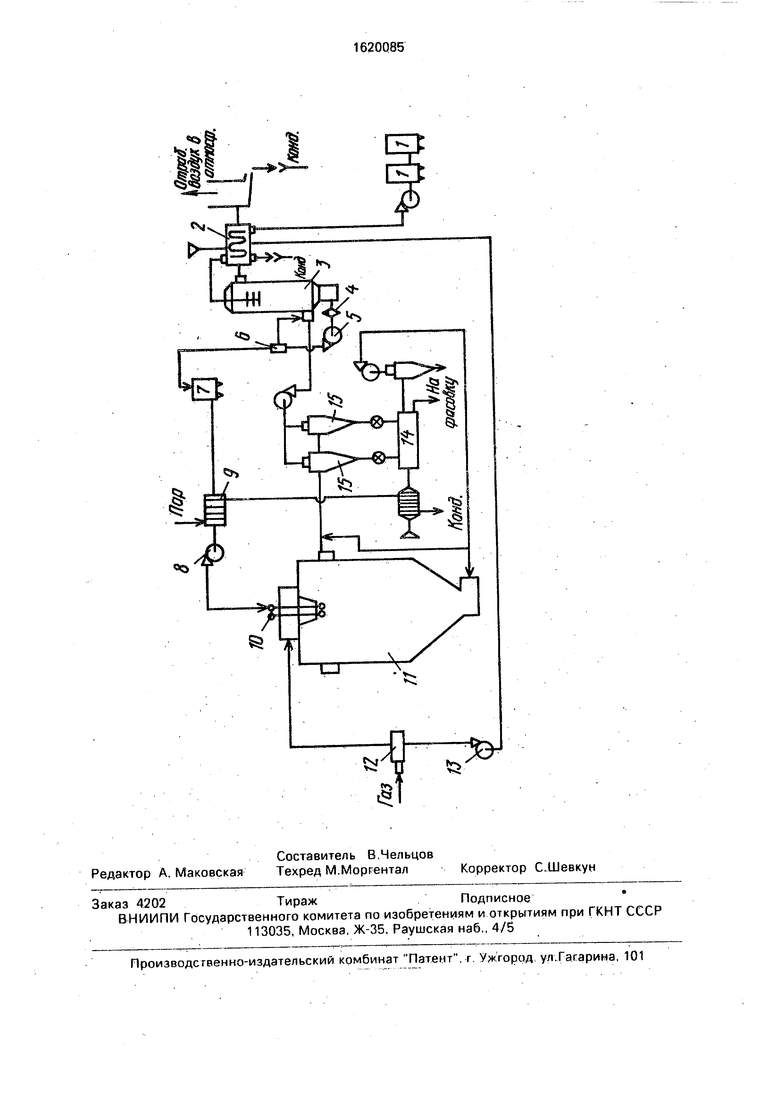

После выхода из скруббера 3 молоко проходит фильтр 4, где очищается от крупных механических частиц (например, пригар из воздуховодов). Насосом 5 его подают в центробежный пеноотделитель 6. Здесь от основной массы молока отделяют пену, ко- торую возвращают в скруббер 3, а основную массу продукта через емкость 7 при помощи насоса 8 подают в пастеризатор-подогреватель 9, где молоко нагревают до 70-120°С. После нагрева молоко выдерживают 3-60 с для пастеризации.

Горячее молоко через форсуночный распылитель 10 разбрызгивают в сушильную камеру 11, в которую от теплогенератора 12 и вентилятора 13 поступает теплоноситель температурой 180-650°С, состоящий из смеси продуктов сгорания газа и воздуха. Размер диспергированных частиц молока составляет (20-100) .

Первую стадию сушки осуществляют в прямотоке частиц и теплоносителя при интенсивном испарении влаги с поверхности частиц, которые, высыхая, соединяются между собой в агломераты. Влажность этих частиц составляет 10-22%.

Навстречу потоку из досушивателя 14 движется воздух температурой 70-120°С, подаваемый в сушилку в виде тангенциально закрученного потока, который приводит в фонтанирующее состояние агломераты продукта и/или инертные фторопластовые частицы с размером ребра 2-7 мм, движущиеся преимущественно по стенкам сушильной камеры вместе с теплоносителем и гранулами агломератов сухого молока.

Скорость теплоносителя и воздуха на входе в сушилку составляет 1,0-30 м/с.

Недосушенные на первой стадии частицы, имеющие влажность 10-22%, опускаются, смешиваются с агломератами продукта и инертными частицами и сушатся в потоке воздуха, поступающего снизу, который содержит сухие частицы в количестве 100- 300 мг/м . Инертные частицы или агломераты, перемещаемые в потоке теплоносителя и воздуха, очищают коническую часть сушилки от высушенного продукта.

В процессе сушки высокотемпературное ядро теплоносителя с температурой 180-650°С, направленное вниз, отделено от стенок низкотемпературной зоной 70-95°С, по которой отработанные теплоноситель и воздух с низкой температурой поднимаются вместе с продуктом. Причем для уменьшения времени контакта частиц молока с высо- котемпературным теплоносителем последний движется почти прямолинейно при минимальном закручивании потока, за счет чего время пребывания молока в этом потоке не превышает 2-4 с, а воздух, подаваемый снизу, будучи сильно закручен на входе в сушилку, поднимается по спирали, что увеличивает время нахождения в нем частиц метека до 6-15 с

В сушилке влажность продукта доводится до 8-16%. В потоке отработанного теплоносителя его подают в циклоны 15. В процессе движения продукта от сушилки к циклонам его влажность уменьшается до 7- 12%.

Из циклонов сухое молоко подают в конвективный досушиватель 14, где влажность продукта доводят до требуемого (4-7%) значения.

Для повышения КПД процесса сушки нагрев воздуха от высоких температур осуществляют путем сжигания газа и смешения продуктов сгорания с атмосферным воздухом до получения смеси заданной температуры.

Для гарантированного исключения попадания канцерогенных веществ из продуктов сгорания газа в молоко сушка с использованием сгорания газа осуществляется только на первой стадии.

На второй и третьей стадиях сушку проводят практически атмосферным воздухом, как и досушку продукта после циклонов.

На первой стадии сушки за счет высокой температуры происходит интенсивное испарение влаги из частицы, при этом образуется зона пара, перемещающегося из частицы в окружающую ее среду. Эта зона пара препятствует попаданию продуктов сгорания газа в сухое молоко.

Причем в течение всего времени пребывания молока в атмосфере теплоносителя содержащего продукты сгорания газа (кан uepoi ены) влажность продукта остается высокой 10-22%. влага из него испарается. что исключает поглощение канцерогенов. Досушку в объеме распылительной сушилки ведут в потоке воздуха, после чего его смешивают с теплоносителем.

При влажности продукта более 4-5% даже начальное высокое содержание канцеро генов в теплоносителе не вдияет на их содержание в готовом продукте и только при пересушке (влага менее 4-5%) начинается поглощение (сорбирование) сухим молоком канцерогенов из теплоносителя

Полученный таким образом продукт отличается агломерированной структурой, в связи с чем хорошо смачивается и растворя ется

Низкие энергозатраты на получение су хого продукта данным способом обусловле мы тем что молоко и теплоноситель движутся противотоком причем молоко от бирает энергию на нагревание и испарение влаги на всех этапах технологического про цесса

КПД данного способа в расчете по сред ней и обычной температурам теплоносителя достигает 85-96%

Отличительной особенностью способа является пожаробезопасность самого про цесса сушки, которая обеспечивается тем что сушильный агент имеющий высокую температуру на входе п сушилку (180-650°О испаряет такое количество воды из молока что влажность воздуха в сушилке увеличивается до 25-50%. а такой воздух не поддерживает процесса горения (при существующих режимах влажность воздуха не превышает 12%. что способствует эффективному горению сухого молока)

Сухое молоко, высушенное таким способом, имеет индекс абсолютной растворимости, не превышающий 0,2 мл сыр осадка, хорошую сыпучесть

Пример 1. Сушке подлежит 4000 кг/ч исходного обезжиренного молока концентрацией 10% сухих веществ температурой 5°С

Молоко в рекуператоре подогревают отработанным теплоносителем до 35°С,при этом теплоноситель охлаждается с 65 до 38°С.

Подогретое молоко (35°С) распыляют в скруббере в поток отработанного теплоносителя, имеющего начальную температуру 95°С и содержащего 200 мг сухого продукта в 1 м3 (общий расход отработанного теплоносителя - 20000 м3/ч).

В скруббере происходит очистка отработанного теплоносителя от сухпго молока (эффективность 95%, i e улавливается 190 мг на 1 м3 или 20000 190- 10° - -3,8 кг/ч), снижение температуры теплоносителя до 65°С и повышение температуры молока до За счет этих процессов из молока испаряется 250 кг/ч воды

10 20000 - 0.24 (95 - 65 )

°лы 596 (45 65 Г

:250кг/ч

где 0,24 - теплоемкость воздуха, ккал/кг°С 596 - скрытая теплота парообразования

ккал/кг

В результате испарения 250 кг /ч воды и улавливания 3 8 кг/ч сухого молока концен трация исходного молока увеличивается с 10 до 10.75% сухих веществ

За счет перехода 250 кг/ч воды из моло

ка в отработанный теплоноситель влажность последнего увеличивается с 12 до 70%, а коэффициент 1еплоотдачи с 65 до 730

После скруббера молоко фильтруют, отделяют от него пену (10% от массы молока т е 375 кг/ч), а оставшееся молоко нагревают до 100°С. выдерживают 35 с и распыляют в сушильную камеру, куда поступает теплоноситель температурой

После контакта продукта и теплоносителя температура первого понижается со 100 до 45°С. а второго с 650 до 95°С

За счет перегрена молока перед сушкой

в процессе сушки за счет аккумулирования теплоты 1753 6 1(100-451 206448 скзл/ч из молока испаряется 206448 596 345,3 кг/ч поды т е количество воды, ко- юрое должен испарить теплоноситель.

уменьшается

Количество rf-члоты, которое поступает в сушилку с теплоносителем, составляет 20000- 0.24 (515-95) 196800 ккал/ч.

При условии, что на выходе из сушилки

продукт имеет влагосодер.жание 16%, из него должно быть испарено воды

(4000-250 3,б-346,3)х

Э 25 - 1 Ж25

2831,54 кг/ч

Таким образом затраты энергии на 1 кг испаренной воды составляют 55196ЖЮ 2831,54 -- 695.2 ккал/кг.

Таким образом процесс сушки проходит в услопиях. когда количество подводимой теплоты (695.2 ккал/кг) испаренной влаги больше, чем необходимо для испарения влаги только с поверхности(596 ккал/кг). что обеспечивает запас энергии для прогрева частиц молока и движения влаги из центра частицы к ее поверхности. Этим создаются условия для нормального хода процесса сушки без налипания на стенки.

Для предотвращения налипания частиц стенки сушилки изнутри обдуваются потоком воздуха, имеющим температуру 95°С и поступающим из досушивателя. Воздух содержит сухие мелкие частицы молока в количестве 200 мг/м3, которые покрывают поверхность крупных влажных частиц (конгломератов), что препятствует их налипанию.

В распылительной сушилке влажные частицы опускаются в нижнюю конусную часть, где попадают в закрученный поток воздуха, препятствующий их попаданию на дно сушилки.

Нижний поток воздуха на входе в сушилку движется со скоростью 10 м/с, при переходе от конусной к цилиндрической части его скорость уменьшается до 0.5 м/с, за счет чего тяжелые агломерированные частицы (образовавшиеся за счет слипания одиночных влажных частиц) рециркулируют в объеме конусной части. По мере их разрушения и попадания в пограничный закрученный поток частицы удаляются из сушилки в циклон.

Влажные частицы из форсунок не достигают дна сушилки, так как смешиваются с потоком сухих частиц в конусе сушилки.

В процессе движения частиц в потоке воздуха от сушилки к циклонам содержание влаги в них снижается до 12%.

В циклонах продукт отделяют от воздуха и он переходит в конвективный (воздушный) досушиватель.

За счет этого из продукта испаряется 45 кг/ч воды, влажность его уменьшается АО 5%.

Отработанный в досушивателе воздух очищают от мелких частиц в циклоне-разгрузителе, после чего воздух подводят к нижней части распылительной сушилки.

При такой технологии сушки исключается попадание продуктов сго рания газа в сухое молоко, а также налипание частиц на стенки оборудования.

Термический КПД процесса сушки будет составлять:

650 - 38 КПДтерм - 650 20

100% 96,63 %

Индекс абсолютной растворимости сухого молока не превышает 0,2 мл.сыр.осадка. Продукт имеет дисперсную сыпучую структуру.

Пример 2. Процесс ведется по уело виям примера 1. но после досушки продукта в досушивателе отработанный воздух с мелкими частицами сухою молока в количестве

300 мг/м воздуха тангенциально подают в нижнюю часть распылительной сушилки, в которой основная масса продукта, имеющего влажность 20%, фонтанируют под действием струи этого воздуха

0 Исходное молоко температурой 6,5°С нагревают в рекуператоре до 42°С, температура отработанного теплоносителя в рекуператоре понижается с 60 до 55°С. Перед рекуператором отработанный теплоноси5 тель проходит через скруббер, где его температура понижается с 82 до 60°С, за счет чего из исходного молока испаряется 177,5 кг/ч воды. При этом влажность воздуха достигает 50%. Одновременно с этим из

0 отработанного теплоносителя, запыленность которого составляет 100 мг/м3, в скруббере улавливают 2 кг/ч сухого молока. за счет чего концентрация исходного молока увеличивается на 0.5%.

5Влажные частицы, опускающиеся с потоком теплоносителя из верхней части сушилки, смешиваются с сухими мелкими частицами. Продукт досушивается в потоке теплонос; ч ля и воздуха до влажности 12%

0 Под действием вихревого (тангенциально подаваемого) потока воздуха вся масса продукта поднимается к верхней части сушилки, откуда выводится в циклоны

В верхней части поднимающийся со

5 скоростью 2,5м/с поток соприкасается с горячим воздухом (400°С), который движется из верхней части сушилки со скоростью 30м/с.

За счет большой скорости воздуха со0 здается эжекционный эффект, т.е. зона раз- режения. в которую засасываются мелкие сухие частицы из пограничного слоя тангенциального потока воздуха.

Эти частицы смешиваются с жидким

5 продуктом, распыляемым под действием сжатого воздуха на кап ли .размером 100 мк. Молоко перед распылением нагревают до 120°С и выдерживают 3 с. Распыленные жидкие капли растекаются по поверхности

0 сухих частиц, образуя пленку толщиной около 46 мк.

Сухая частица, имеющая температуру 50°С, вызывает перемещение влаги в жидкой пленке продукта только к поверхности.

5 чему способствуют также высокая температура (82°С) и низкая влажность теплоносителя вокруг частицы.

Вся масса продукта в закрученном потоке, направленном по стенке, поднимается в верхнюю часть сушилки и выводится в

циклоны, где продукт влажностью 10% отделяется от воздуха.

Далее продукт досушивают в досушива- теле до влажность 7% в потоке воздуха температурой 70°С

Полученное сухое молоко имеет хорошую сыпучесть, индекс абсолютной растворимости менее 0,15 мл.сыр.осадка Термический КПД составляет 94%.

Пример 3. Необходимо переработать 4000 кг/ч обезжиренного молока температурой 8°С с содержанием сухих веществ 10%.

Исходное молоко поступает в рекуператор, где за счет отработанного теплоносителя температурой 55°С нагревается до 50°С, а температура теплоносителя снижается до 4б°С. После рекуператора молоко подают в подогреватель, где его температура повышается до 80°С за счет конденсата, отработанного в пастеризаторе.

Горячее (80°С) молоко разбрызгивается в скруббере, где влага из него испаряется, а температура повышается до 42°С.

Из скруббера молоко через пеноотдели- тель, промежуточный резервуар поступает в пастеризатор, где нагревается до 70°С и выдерживается 60 с, после чего насосом его подают в форсунки и в потоке горячего воздуха (180°С) распыляют на частицы размером 20 мк.

В потоке теплоносителя распыленные частицы движутся в нижнюю (коническую) часть сушилки, где они попадают во встречный тангенциальный поток воздуха температурой 120°С. начальная скорость которого составляет 1 м/с.

Под действием этого потока тяжелые влажные частицы начинают фонтанировать, а легкие (в результате центробежной силы) отбрасываются к конусу, где соединяются в агломераты и под действием сил гравитации поступают по конусу в досушиватель.

Продукт влажностью 8% в потоке отработанного теплоносителя (в смеси с воздухом), который имеет температуру 70°С, поступает в циклоны, где отделяется от теплоносителя и выгружается в досушиватель. Влажность продукта, поступающего в досу- шиватель, составляет 7% В потоке воздуха температурой 120°С продукт досушивается до влажности 4%.

Воздух после досушивателя, содержащий 100 мг/м3 сухих частиц, тангенциально подают в нижнюю часть сушилки.

Отработанный теплоноситель температурой 70°С направляют в скруббер, где его температура снижается до 55°С. влажность увеличивается до 90%.

Формула изобретения

1.Способ получения сухого молока, включающий распылительную сушку в потоке теплоносителя, состоящего из продуктов

сгорания топлива и атмосферного воздуха отделение высушенного продукта от отработанного теплоносителя и подвод последнего к исходному продукту для увеличения концентрации последнего, отличающии с я тем, что, с целью повышения качества получаемого сухого продукта и снижения капитальных и энергозатрат, продукт до распыления подогревают до 70-120°С, а распылительную сушку осуществляют до содержания влаги 8-16% при одновременной противоточно-тангенциальной подаче воздуха температурой 70-120°С. скоростью 0,5- 10 м/с. содержащего 100-300 мг/м3 частиц сухого продукта, с последующим транспортировакием продукта в потоке отработанного теплоносителя до содержания в нем влаги 7-12%, а после отделения продукта от теплоносителя его досушивают до конечной влажности в потоке воздуха температурой

70-120°С.

2.Способ по п. 1.отличающийся тем. что распылительнуюсушку осуществляют в присутствии инертных фторопластовых тел в виде кубов с ребром 2-7 мм.

S

«с

г

«а

7

S3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сухого молока и установка для его осуществления | 1990 |

|

SU1794436A1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| Способ распылительной сушки молочных продуктов с их термостабилизацией и устройство для его осуществления | 2018 |

|

RU2718685C2 |

| СУШИЛКА РАСПЫЛИТЕЛЬНАЯ | 2006 |

|

RU2304265C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО ТЕПЛОНОСИТЕЛЯ СУШИЛЬНЫХ УСТАНОВОК ОТ ЧАСТИЦ СУХОГО МОЛОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2599584C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 2011 |

|

RU2458978C1 |

| Способ сушки водных растворов термопластичных материалов | 1983 |

|

SU1153210A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ПРОДУКТА ИЗ ФИЛЬТРАТА СПИРТОВОЙ БАРДЫ | 2012 |

|

RU2514666C1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

Изобретение относится к молочно консервной промышленности а именно к про цессам удаления воды из молока и может быть использовано в других отраслях народ ного хозяйства например в пищевой химической, микробиологической промышленности где требуется получение сухих продуктов при минимальных капитальных и производствен ных затратах Целью изобретения является повышение качества получаемого сухого про дукта и снижение капитальных энергозатрат Изобретение относится к молочно-кон- сервной промышленности, а именно к процессам удаления воды из молока и может быть использовано в других отраслях народного хозяйства, например в пищевой, химической, микробиологической промышленности, где требуется получение сухих продуктов при минимальных капитальных и производственных затратах Целью изобретения является повышение качества получаемого сухого продукта и снижение капитальных и энергетических затрат Способ получения сухого молока включает распылительную сушку в потоке теплоносителя состоящего из продуктов сгорания топлива и атмосферного воздуха, отделение высушенного продукта от отработанного теплоносителя и подвод последнего к исходному продукту для увеличения концентрации последнего при этом продукт до распыления подогревают до 70-120°С, распылительную сушку осуществляют до содержания влаги 8-16% при одновременной противоточно тан гениальной подаче воэду ха температурой 70 и скоростью 0,5 10 м/с содержащего 100 300 мг/м частиц сухого продукта с последующим транспортированием продукта в потоке отработанного теплоносителя до содержания в нем влаги 7 12%, а после отделения продукта от тепло носителя его досушивают до конечной влажности в потоке воздуха температурой 70 120°С Целесообразно распылительную сушку осуществлять в присутствии инертных фторопластовых ТРЛ в виде кубов с ребром 2- 7 мм 1 з п ф-лы 1 ил На чертеже показана схема осуществления способа Обезжиренное молоко, имеющее температуру 5-8°С, из резервуаров 1 подают в трубчатый рекуператор 2, где оно последовательно проходит по теплообменным трубам С внешней стороны труб проходит отработанный в сушилке теплоноситель, предварительно очищенный от частиц сухого молока в скруббере 3 Температура теплоносителя, поступающего в рекуператор,составляет 55-65°С,относительная влажность 50-90% За счет разницы температур между отработанным Оч ю о о 00 ел

-Я $

й

| Патент США №4473438, кл В 01 D 1/14, опублик 1984 |

Авторы

Даты

1991-01-15—Публикация

1988-07-19—Подача