Изобретение относится к технике сушки распылением, преимущественно к производству порошкообразных синтетических моющих средств (CMC) с минимальным содержанием мелкодисперсной фракции (пыли). Данная фракция затрудняет фасовку, раздражает слизистую оболочку дыхательных путей, вызывает аллергические заболевания персонала.

Известен способ получения гранулированных порошков в установках распылительных сушилок, оснащенных аппаратами с псевдоожиженым слоем. По данному способу сухой мелкодисперсный порошок из сушилки подают в аппарат с псевдоожиженным слоем, куда из систем аспирации установки также вводят пыль [1]. Порошок агломерируют с подачей связующего в слой. Используют также совмещение агломерации в псевдоожиженном слое и рецикл пыли с вводом ее в зону распыления сушилки [2]. Однако в производствах CMC данные способы не получили широкого распространения ввиду истирания частиц CMC в процессе псевдоожижения и необходимости дополнительных функциональных систем.

Известен способ утилизации пыли, по которому пыль из систем аспирации или сепарации подают в сушилку и вводят в зону распыления. При этом часть пылевых частиц сталкивается с каплями распыленной жидкости и агрегируется с ними, образуя агломераты [3, 4]. Основным препятствием для использования способа является недостаточная эффективность процесса агломерации. При однократном вводе в зону распыления вследствие малой вероятности контакта частиц пыли и капель распыленного продукта, утилизируется не более 10-20% введенной пыли. В условиях непрерывного процесса возрастает расход пыли в рецикле. По способу, предложенному в патенте [4], расход циркулирующей пыли более чем на порядок превышает производительность по порошку с целевым гранулометрическим составом.

Наиболее близкими к предлагаемому изобретению являются способы получения гранулированных порошков, описанные в патенте [5] и авторских свидетельствах [6, 7]

В патенте США [5] предложена сушилка для обезвоживания больших расходов композиций CMC. Композицию с влагосодержанием 35-45% и температурой 70-90°C разделяют на несколько потоков, один из которых распыляют форсунками, равномерно установленными в горизонтальной плоскости на периферии верхнего уровня цилиндрической сушильной камеры, а оставшуюся композицию распыляют форсунками, также равномерно установленными в горизонтальной плоскости на периферии зоны сушильной камеры на уровнях, расположенных ниже уровня распыления первого потока. Распыленную композицию обезвоживают в восходящем потоке теплоносителя, который вводят с температурой до 350°C на нижнем уровне сушильной камеры и выводят в систему очистки из ее верхнего уровня с температурой до 90°C. Сухой порошок выводят из днища сушильной камеры. Сушка в режиме противотока и распыление композиции на нескольких уровнях способствуют самоорганизации в сушильной камере довольно протяженной зоны агломерации. По аналогии с процессом в скруббере, частицы пыли, которыми насыщен восходящий поток теплоносителя, контактируют с завесой падающих капель и агломерируются. Сушилка по данному патенту с двумя уровнями распыления в настоящее время широко используется в производствах CMC. Порошок из сушилки содержит до 8% пыли (фракции с размером частиц до 0,2 мм), однако, после смешения с циклонной фракцией, пыли не менее 15%. Это меньше содержания пыли в порошке из установки аналогичной сушилки с одним уровнем распыления, тем не менее, порошок существенно пылящий.

В авторских свидетельствах [6, 7], принятых в качестве прототипа, предложен способ получения гранулированного CMC в противоточной распылительной сушилке с одним уровнем распыления. Компонент CMC - тонкодисперсный триполифосфат натрия - вдувают двумя потоками тангенциально в боковую часть сушильной камеры. Существенно, что для эффективности процесса агломерации, триполифосфат натрия вдувают в зону сушильной камеры с влажностью частиц композиции 18-25%. В данном диапазоне влагосодержания композиции CMC обладают наибольшей адгезией с пылевидными сухими частицами. Дополнительно в зону ввода подают острый пар. Полученный порошок содержит по массе до 8,3% фракцию до 0,25 мм, частиц более 3 мм в порошке до 4,3%. Недостаток способа - получение порошка с широким интервалом дисперсного состава, что снижает его потребительские показатели, в частности насыпной вес и растворимость. Кроме того, применение способа ограничивает использование пара и отсутствие данных об агломерации пыли, выгружаемой из системы очистки теплоносителя. Следует предположить, что рецикл пыли не использовался и пыль из циклонов (до 10% от производительности по порошку) выводили из процесса.

Целью изобретения является эффективная утилизация пыли при вводе ее в сушильную камеру, исключение при этом существенного накопления пыли в установке и обеспечение высоких потребительских показателей продукта.

Поставленная цель достигается тем, что композицию CMC с влагосодержанием 35-48% разделяют на два потока, распыляют первый поток форсунками, равномерно установленными в горизонтальной плоскости на периферии верхнего уровня цилиндрической сушильной камеры, второй поток распыляют форсунками, расположенными ниже уровня распыления первого потока в горизонтальной плоскости на периферии зоны сушильной камеры с влагосодержанием частиц распыленной композиции 15-25%, обезвоживают распыленную композицию в восходящем потоке теплоносителя, который вводят на нижнем уровне сушильной камеры и выводят в систему очистки из ее верхнего уровня, пылевую фракцию из системы очистки теплоносителя вводят в зону днища сушильной камеры, выгружают из днища сушильной камеры порошок, содержащий пылевую фракцию, выделяют из выгруженного порошка пылевую фракцию и выводят в качестве готового продукта порошок с остаточным содержанием пылевой фракции, вводят выделенную пылевую фракцию в сушильную камеру в зону распыления второго потока, причем пылевую фракцию вводят в пристенную кольцевую область сушильной камеры по направлению к днищу на минимальном расстоянии от оси сушильной камеры 0,85R, где R - радиус сушильной камеры.

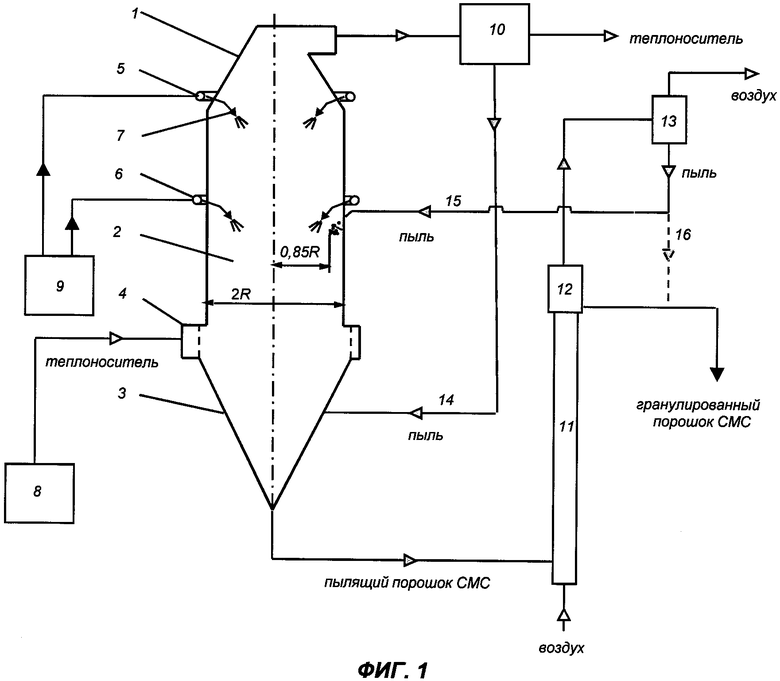

Изобретение поясняется прилагаемыми чертежами, где на фиг.1 изображена блок-схема установки, на которой осуществляют предлагаемый способ, на фиг.2 - графики распределений плотности орошения и влажности распыленной композиции CMC в поперечном сечении сушильной камеры на уровне распыления второго потока композиции.

Установка на фиг.1 включает распылительную сушилку 1, которая содержит сушильную камеру 2, днище 3, газоподвод 4, верхний 5 и нижний 6 коллекторы форсунок 7, а также включает: теплогенератор 8, блок подготовки и подачи композиции 9, циклоны 10, аэролифт 11, сепаратор аэролифта 12, рукавные фильтры 13, линии пневмотранспорта пыли 14 и 15. Коммуникация пыли 16 используется при работе установки без рецикла пыли.

На графиках фиг.2 представлены полученные экспериментально распределения плотности орошения «G» (массовый расход распыленной композиции CMC через единицу площади поперечного сечения сушильной камеры, размерность в кг/м2ч) и влагосодержания частиц композиции «W» (размерность в массовых % содержания влаги). Распределения изображены в зависимости от относительного радиуса r/R, где r - текущий радиус, R - радиус камеры. Графики показывают, что на уровне распыления второго потока композиции в пристенной зоне сушильной камеры в кольцевом пространстве с потока композиции в пристенной зоне сушильной камеры в кольцевом пространстве с радиусом более 0,85R, где R - радиус камеры, сформирован нисходящий концентрированный поток частиц с влагосодержанием 20-25%, причем усредненная величина плотности орошения в этой зоне более чем вдвое превышает плотность орошения в остальном радиальном сечении. Условия для агломерации в данной зоне оптимальные: повышенная концентрация влажных частиц обеспечивает высокую вероятность их контакта с частицами пыли, а влагосодержание - эффективную агломерацию частиц при контакте. Предпочтительное направление ввода пыли - к днищу сушильной камеры. При этом реализуется однонаправленный смешанный поток пыли и влажных частиц, что препятствует проникновению пыли в центральную зону сушильной камеры, т.е. возврату пыли в рецикл посредством уноса из камеры восходящим потоком теплоносителя. Таким образом, ввод пылевой фракции в зону распыления второго потока композиции в пристенную кольцевую область сушильной камеры по направлению к днищу на минимальном расстоянии от оси сушильной камеры 0,85R обеспечивает эффективную утилизацию пыли и исключает существенное накопление пыли в рецикле.

Способ осуществляют следующим образом (см. фиг.1). Приготовленную в блоке 9 по заданной рецептуре композицию разделяют на два потока, подают под давлением 50-70 кг/см2 при температуре 60-90°C и с влагосодержанием 35-48% в коллекторы 5 и 6 сушилки 1 и распыляют форсунками 7 на двух уровнях сушильной камеры 2. Форсунки каждого уровня равномерно расположены в одной плоскости на периферии сушильной камеры. Распыленную композицию обезвоживают в восходящем потоке теплоносителя, который готовят в теплогенераторе 8 и вводят в нижний уровень сушильной камеры через газоподвод 4. Отработанный запыленный теплоноситель выводят из верхнего уровня сушильной камеры в циклоны 10, пыль из которых по линии пневмотранспорта 14 возвращают в сушилку в зону днища 3, где она смешивается с выгружаемым порошком. Сухой порошок с влажностью до 11% и содержанием пылевой фракции до 20% выгружают из днища 3 сушильной камеры. Далее порошок охлаждают в восходящем потоке холодного воздуха в аэролифте 11. Выделение из порошка пылевой фракции осуществляют в сепараторе 12 аэролифта. Готовый продукт - гранулированный CMC с остаточным содержанием пыли (частиц до 0,15 мм) не более 5% - выгружают из сепаратора аэролифта и выводят из процесса. Запыленный воздух выводят из сепаратора аэролифта и очищают в рукавных фильтрах 13, пыль из которых по линии пневмотранспорта 15 подают для утилизации в сушилку. С целью наиболее полной утилизации пыли и исключения накопления пыли в рецикле, ввод пыли осуществляют в зону сушильной камеры, расположенную на нижнем уровне распыления композиции, в пристенную кольцевую область по направлению к днищу. Минимальный радиус кольцевой области ввода 0,85R, где R - радиус камеры. Условия агломерации в указанной области и способ ввода пыли наиболее благоприятны для достижения цели изобретения.

Предлагаемый способ может быть использован для получения гранулированного CMC с различным заданным составом. Ниже приведены конкретные примеры применения способа для получения порошка со следующим содержанием компонентов в мас.%:

В примерах 1-3 показана эффективность предлагаемого способа для снижения содержания пыли в порошке CMC. В примере 4 сопоставлены гранулометрические составы порошков, полученных по известному способу [7] и предлагаемому.

Работы проводят на установке по фиг.1. Диаметр сушильной камеры 8 м, высота активной зоны сушки 14,9 м. Распыление композиции осуществляют на двух уровнях. Число установленных форсунок на верхнем и нижнем уровнях соответственно 12 и 20. Расстояние между уровнями расположения форсунок 8,6 м. Пыль из циклонов вводят в днище сушилки, пыль из рукавных фильтров - в сушильную камеру по предлагаемому способу. В способе без использования рецикла пыль, выгружаемую из рукавных фильтров 13, вводят по коммуникации 16 в порошок, выгружаемый из сепаратора аэролифта 12. Расход пыли измеряют на выходе из рукавных фильтров.

Пример 1. Температура теплоносителя на входе 210°C, на выходе 68°C. Влажность композиции 48%, влажность порошка 8-9%. Число работающих форсунок: верх - 4 шт., низ - 11 шт. Производительность по порошку 13100 кг/ч. Показатели порошка и расход пыли в таблице 1.

Пример 2. Температура теплоносителя на входе 270°C, на выходе 72°C. Влажность композиции 40,6%, влажность порошка 11,5%. Число работающих форсунок: верх - 7 шт., низ - 9 шт. Производительность по порошку 15500 кг/ч. Показатели порошка и расход пыли в таблице 2.

Пример 3. Температура теплоносителя на входе 255°C, на выходе 70°C. Влажность композиции 45%, влажность порошка 11%. Число работающих форсунок: верх - 7 шт., низ - 5 шт. Производительность по порошку 14200 кг/ч. Показатели порошка и расход пыли в таблице 3.

Из примеров 1-3 следует, что использование рецикла по предлагаемому способу обеспечивает в среднем 3-кратное сокращение содержания фракции менее 0,15 мм в продукте. Существенного накопления пыли в системе рецикла не происходит: расход пыли при сушке без рецикла 5-17%, при сушке с рециклом 18-19% от производительности по порошку.

Пример 4. В таблице 4 приведено сопоставление гранулометрических составов порошков, полученных по известному способу [7] и предлагаемому. Состав порошков, полученных по предлагаемому способу, приведен по результатам 9 опытов. Из таблицы следует, что гранулированный CMC, полученный по предлагаемому способу, превосходит полученный по способу прототипа по показателю гранулометрического состава.

Литература

1. Патент Германии №2352894, A23C 1/04, 30.04.1975.

2. Попов А.Е. и др. Исследование процесса гранулирования белофора в распылительной сушилке. Труды ТГПУ, Тула, 2007.

3. Патент Германии 1629016, F26B 3/12, 01.10.1970.

4. Патент РФ 2006494, C05B 7/00, 30.01.1994.

5. Патент США №3629955, 34/17, 159/4.04, C11D 11/02, B01D 1/16, 31.06.1970.

6. Авторское свидетельство СССР №536222, C11D 11/02, 04.03.1977.

7. Авторское свидетельство СССР №697560, C11D 11/02, 15.11.1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВОТОЧНАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2010 |

|

RU2463536C2 |

| Способ сушки порошков | 1986 |

|

SU1423876A1 |

| Способ сушки растворов и суспензий | 1989 |

|

SU1737236A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2347161C1 |

| Способ распылительной сушки растворов и суспензий | 1989 |

|

SU1744386A1 |

| Способ получения гранулированного синтетического моющего средства | 1978 |

|

SU747514A1 |

| Способ получения синтетического моющего средства | 1976 |

|

SU732374A1 |

| Противоточная распылительная сушилка | 1982 |

|

SU1032293A1 |

| Способ сушки суспензии белой сажи | 1989 |

|

SU1765117A1 |

Изобретение относится к технике сушки распылением, преимущественно к производству порошкообразных синтетических моющих средств (CMC) с пониженным содержанием мелкодисперсной фракции пыли. Способ реализуют на установке, изображенной на фиг.1. Способ заключается в том, что композицию CMC разделяют на два потока, один из которых распыляют форсунками, равномерно установленными в горизонтальной плоскости на периферии верхнего уровня цилиндрической сушильной камеры. Второй поток распыляют форсунками, расположенными ниже уровня распыления первого потока. Влагосодержание частиц CMC в сушильной камере на уровне распыления второго потока должно быть в интервале 15-25%. Распыленную композицию обезвоживают в восходящем потоке теплоносителя, который вводят на нижнем уровне сушильной камеры и выводят из ее верхнего уровня в систему очистки. Пыль из системы очистки теплоносителя вводят в зону днища сушильной камеры и смешивают с выгружаемым порошком. Выделение из порошка пылевой фракции осуществляют в сепараторе аэролифта и выводят из процесса в качестве готового продукта гранулированный CMC с остаточным содержанием пыли. Выделенную из порошка пыль возвращают в сушильную камеру и вводят в зону распыления второго потока, причем ввод пыли осуществляют в пристенную кольцевую область сушильной камеры по направлению к днищу на минимальном расстоянии от оси сушильной камеры 0,85R, где R - радиус сушильной камеры. Технический результат: эффективная утилизация пыли при вводе ее в сушильную камеру, исключение существенного накопления пыли в установке и обеспечение высоких потребительских показателей продукта. 4 пр., 4 табл., 2 ил.

Способ получения гранулированного синтетического моющего средства, заключающийся в том, что композицию CMC с влагосодержанием 35-48% разделяют на два потока, распыляют первый поток форсунками, равномерно установленными в горизонтальной плоскости на периферии верхнего уровня цилиндрической сушильной камеры, второй поток распыляют форсунками, расположенными ниже уровня распыления первого потока в горизонтальной плоскости на периферии зоны сушильной камеры с влагосодержанием частиц распыленной композиции 15-25%, обезвоживают распыленную композицию в восходящем потоке теплоносителя, который вводят на нижнем уровне сушильной камеры и выводят в систему очистки из ее верхнего уровня, пыль из системы очистки теплоносителя вводят в зону днища сушильной камеры, выгружают из днища сушильной камеры порошок, содержащий пылевую фракцию, выделяют из порошка пылевую фракцию и выводят в качестве готового продукта порошок с остаточным содержанием пылевой фракции, вводят выделенную пылевую фракцию в сушильную камеру в зону распыления второго потока, отличающийся тем, что пылевую фракцию вводят в пристенную кольцевую область сушильной камеры по направлению к днищу на минимальном расстоянии от оси сушильной камеры 0,85R, где R - радиус сушильной камеры.

| Способ получения гранулированного моющего средства | 1978 |

|

SU697560A2 |

| Способ получения гранулированного моющего средства | 1975 |

|

SU536222A1 |

| US 3629955 A, 28.12.1971 | |||

| Способ стабилизации термоокислительной полимеризации стирола | 1987 |

|

SU1409634A1 |

| Способ получения синтетического моющего средства | 1989 |

|

SU1643602A1 |

Авторы

Даты

2012-08-20—Публикация

2011-01-21—Подача