Изобретение относится к молочной промышленности, а именно к процессам производства сухого молока (и других видов биологических дисперсных продуктов), обеспечению безопасности процессов распылительной сушки сгущенного молока и других жидкостей, содержащих органические компоненты (жир, белок, углеводы).

Данное изобретение может быть использовано во всех отраслях промышленности, где производятся мелкодисперсные порошкообразные органические продукты (мука, сахар и сахарная пудра, меланж и т.п. вещества).

Целью настоящего изобретения является создание таких режимов обезвоживания дисперсных частиц, условий их взаимодействия с теплоносителем и конструктивного исполнения оборудования, при которых было бы обеспечено предотвращение перегрева высушенного продукта, исключено термическое разложение его органических компонентов (для сгущенного молока - жир, белок, углеводы) с выделением горючих газов (метан, пропан, бутан и др.) и их возможное последующее возгорание (в том числе самопроизвольное).

Причиной перегрева высушиваемого продукта является его отложение в различных участках сушильных установок, его длительное пребывание (20 часов и более) в потоке теплоносителя температурой 75-100°С, увеличение объема отлагающегося продукта, из-за оседания высушенных частиц и их налипание на внутренние поверхности оборудования (сушильная камера, воздуховоды, циклоны и др.), его нагрев и, как следствие, термическая деструкция органических компонентов, потеря нативных свойств (в первую очередь цвета - визуально видимое потемнение, вплоть до темно-коричневого) с последующим самовозгоранием выделяющихся газов.

Поставленная цель достигается тем, что в местах отложения высушенного продукта создаются такие условия, которые исключают (или резко снижают) термическое воздействие на продукт, предотвращая его перегрев и уменьшение влагосодержания, что неразрывно связано с повышением температуры продукта.

Для предотвращения критических условий, способствующих термическому разложению органических компонентов продукта, необходимо обеспечение следующих условий:

- создание таких аэродинамических режимов движения теплоносителя, которые обеспечивали бы предотвращение отложения продукта;

- стабильный теплоотвод от накапливающегося продукта;

- поддержание стабильного влагосодержания в продукте, спонтанно накапливающегося в каких-либо местах сушильной установки;

- снижение температуры теплоносителя (как правило, это уже отработанный теплоноситель), контактирующего с отлагающимся продуктом, до значений, не критических для органических компонентов, составляющих продукт;

- отвод тепла от поверхностей, на которых отлагается продукт.

Как показала практика эксплуатации распылительных сушилок в молочной промышленности, наиболее опасным элементом оборудования, где происходит накопление высушенного продукта и его перегрев, является воздуховод, соединяющий сушильную камеру и циклон. В его горизонтальной части из теплоносителя, содержащего значительное количество мелкодисперсных частиц (до 400 мг/м отработанного теплоносителя и более), последние под собственным весом оседают на его нижней части, накапливаясь в значительном количестве (до нескольких десятков килограммов, например, в воздуховоде сушилок «Ниро Атомайзер», PC-1000, ВРА-4). Это приводит к образованию отложений, постоянно находящихся под температурным воздействием, как от отработанного теплоносителя, так и со стороны металлических стенок воздуховода.

Процесс аккумулирования тепла определяется конструкцией современных распылительных сушильных установок, в которых нагревание продукта, (например, накопившегося в воздуховоде сухого молока), состоящего из органических компонентов, происходит со всех сторон, без возможности какого-либо теплоотвода. По этой причине тепло накапливается, особенно во внутренних объемах продукта, и даже при прекращении процесса сушки продукт, аккумулировавший теплоту, продолжает оставаться в термически напряженном состоянии.

Особенно критическим такое состояние продукта является в весенне-летний период, когда сушка молочных продуктов производится практически круглосуточно (из-за массового поступления молока-сырья), лишь с кратковременными остановками (не более 4 часов, часто на 30-40 минут) для очистки внутренней поверхности сушильной камеры.

Как правило, воздуховод, соединяющий сушильную камеру с циклонами, при кратковременной остановке сушилки не осматривается и не чистится.

Так как сухое молоко имеет очень низкий коэффициент теплопроводности 0,14 ккал/м.ч.град (для сравнения вода - 0,5; нержавеющая сталь - 13,0) (Лукьянов Н.Я., Барановский Н.В. "Оборудование предприятий молочной промышленности", М., "Пищевая промышленность", 1968 г.), то оно не успевает остывать.

Следующий процесс запуска сушилки начинается с прогрева сушильной камеры, при котором температура теплоносителя, проходящего через воздуховод, где скопились отложения продукта, достигает 100-120°С.

Продолжительность прогревания может составлять 20-30 мин (а часто и более), что существенно увеличивает термическое воздействие на органические компоненты сухого молока. Это приводит к повышению температуры во внутренних слоях скопившегося продукта до 85-90°С и более, их термическому разложению, в первую очередь жировой фазы, находящейся в жидком состоянии.

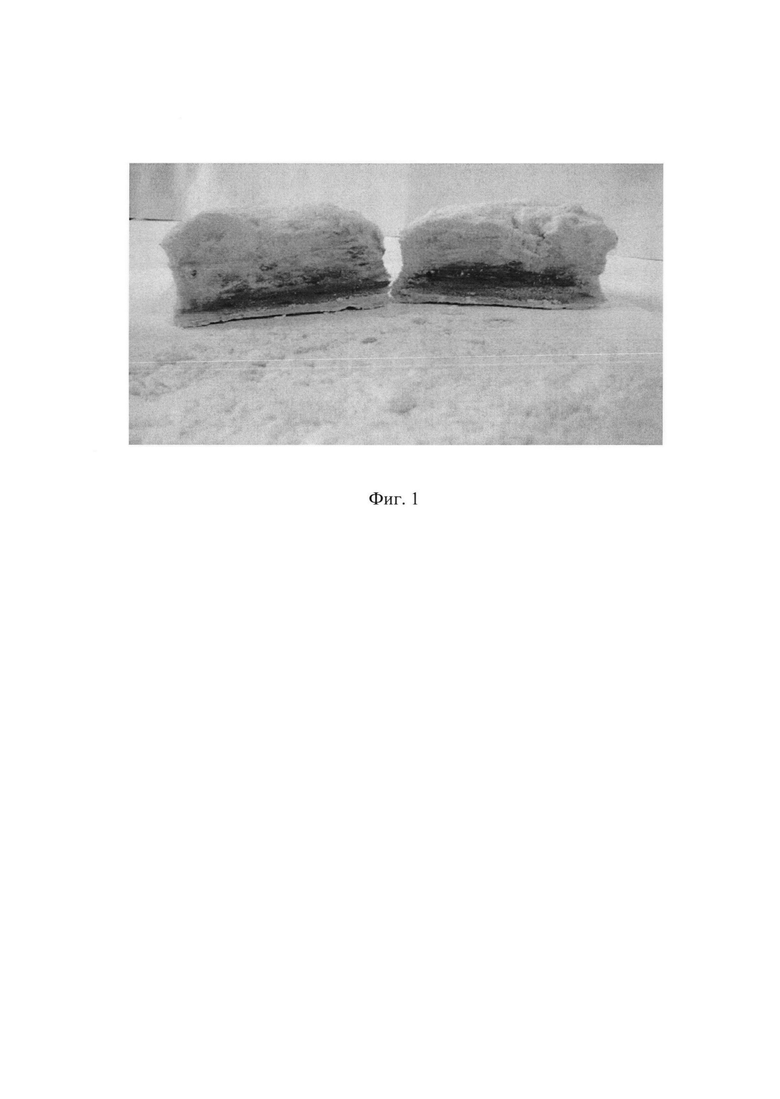

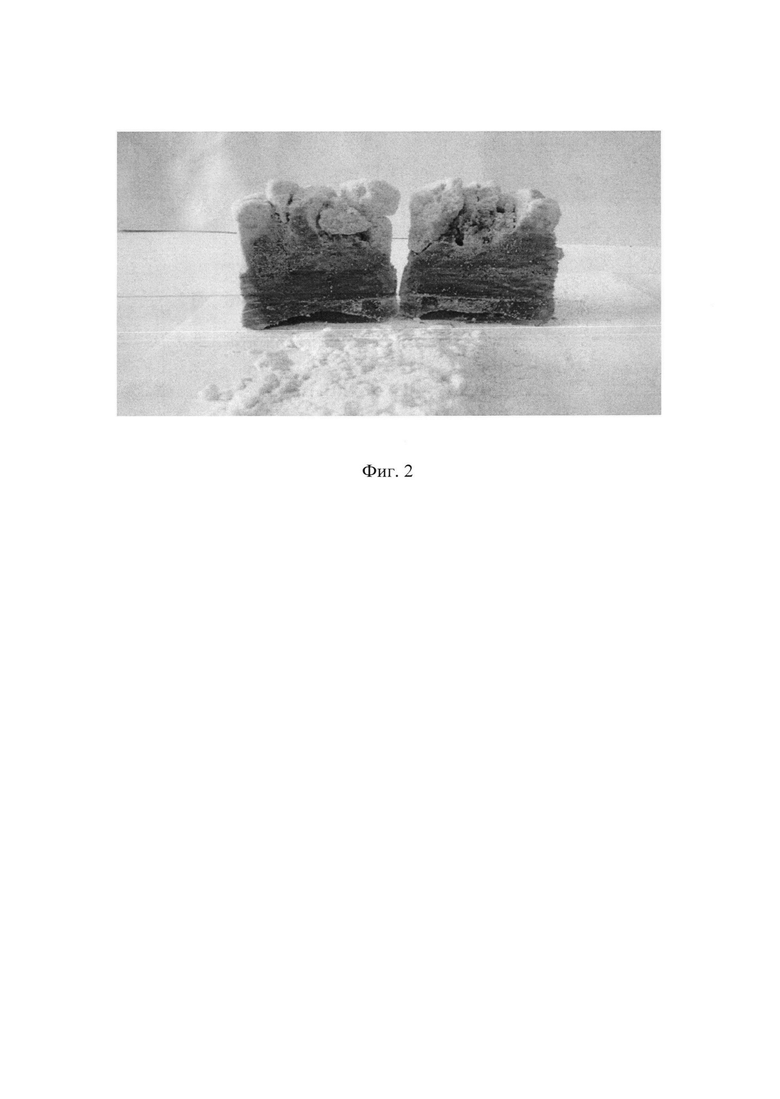

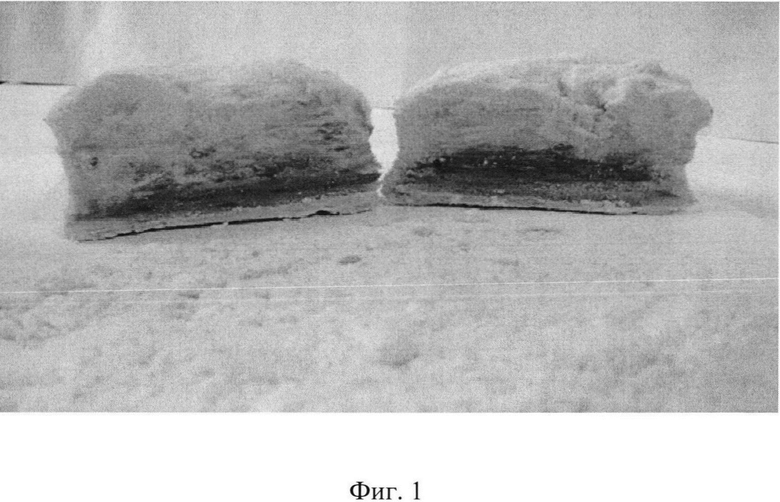

Об изменении биологических свойств продукта можно судить по его цвету, т.к. одновременно с увеличением температуры интенсифицируется реакция меланоидинообразования (реакция между белками и углеводами молока). За 12-15 часов процесса сушки (а летом, как правило, до 20 часов и более) продукт практически белого цвета может приобрести темно-коричневый цвет (см. фиг. 1, фиг. 2).

При этом самым критическим моментом является процесс накопления сухого молока в горизонтальной части воздуховода, где отложившееся сухое молоко подвергается двойному нагреву, как от отработанного теплоносителя, так и от горячей стенки воздуховода. Причем продукт, контактирующий со стенкой, перегревается значительно интенсивнее, чем уже впоследствии оседающий из отработанного теплоносителя.

При этом внешний осмотр внутреннего объема воздуховода, как правило, не вызывает каких-либо опасений, т.к. поверхность накопившегося продукта имеет естественный цвет, соответствующий кондиционному сухому молоку. И только при своевременной механической очистке воздуховода можно убедиться, что внешнее впечатление сильно обманчиво.

На фиг. 1 представлен образец сухого молока, изъятый из воздуховода после 15-ти часового пребывания при температуре отработанного теплоносителя 85°С.

Нижняя часть образца продукта, который находился на самой поверхности, контактировавшей с теплоносителем, имеет ярко выраженный коричневый цвет.

На фиг. 2 представлен образец после 27 часового контакта, как с отработанным теплоносителем, так и с внутренней поверхностью воздуховода.

Как видим, объем не просто денатурированного, а уже карамелизовавшегося продукта с темно-коричневого цвета значительно увеличился.

Вот этот темно-коричневый продукт (фиг. 1 и фиг. 2), в котором произошла полная термическая деструкция органических компонентов (жир, белок, углеводы) и есть источник выделения горючих газов (метан, пропан и др.). И чем больше объем такого карамелизовавшегося продукта, тем интенсивнее и в большем количестве выделяются горючие газы. За счет чего более пожароопасным становится процесс сушки.

Таким образом, основная задача предотвращения критических ситуаций в процессе распылительной сушки сухих молочных продуктов - это исключение любой возможности перегрева высушенного продукта, являющегося основной причиной его самовозгорания.

На подавляющем большинстве сушильных установок на цилиндрических стенках и конусной части сушильной камеры, на циклонах устанавливают различные встряхивающие (ударные) устройства, которые периодически сбивают налипший с внутренней поверхности продукт. При ударе по внешней стороне обшивки, как вертикальной цилиндрической части сушильной камеры, так и по конусной, в т.ч. циклонов, налипший продукт достаточно эффективно отрывается от стенки и ссыпается в нижнюю часть сушильной камеры или циклона.

Но подобные устройства не эффективны на горизонтальных участках воздуховодов:

во-первых, воздуховод имеет крайне малый диаметр 0,6-0,8 м, что делает его достаточно жестким, и ударное действие не деформирует его в достаточной степени для обрушения налипшего продукта;

во-вторых, даже, если удастся сбить налипший продукт с внутренней стенки воздуховода, то нет уверенности в том, что он рассыплется на составляющие его мелкодисперсные частицы (размером 5-20 микрон), которые будут удалены потоком теплоносителя: наиболее вероятно, что, находясь на горячей стенке воздуховода (ее температура может достигать 80-85°С - это зависит от температуры отработанного теплоносителя) частицы слипаются и в случае их периодического сбивания они в виде комков будут падать на дно воздуховода, еще более увеличивая массу накапливающегося сухого продукта.

Поэтому для предотвращения критических ситуаций необходимо обеспечить решение следующих задач:

- первая, удаление продукта из воздуховода;

- вторая, если продукт все-таки оседает, он должен эффективно охлаждаться;

- третья, создать условия эффективного охлаждения внутренней поверхности воздуховода, исключив т.о. нагрев отложившегося высушенного продукта от металлической поверхности воздуховода;

- четвертая, понизить температуру отработанного теплоносителя (в объеме воздуховода и далее по ходу его движения) до температуры, не оказывающей отрицательного влияния на органические компоненты молока (65-70°С);

- пятая, стабилизировать содержание влаги в сухом продукте, накапливающемся в воздуховоде, исключая его пересушивание.

Аналогов, которым были бы идентичны предлагаемые способ и устройство, не выявлено.

В научно-технической и патентной литературе не выявлено технологических приемов, направленных на охлаждение продукта, накапливающегося в воздуховоде, по которому отработанный теплоноситель отводится из сушильной камеры в циклон. Также отсутствует информация об использовании для охлаждения как продукта, так и воздуховода, части отработанного теплоносителя в режиме его рециркуляции с многоступенчатым принудительным постепенным охлаждением за счет использования отработанных технологических жидкостей (конденсат, вода), образующихся в технологическом процессе производства сухого молока.

В качестве базового источника информации можно воспользоваться: Липатов Н.Н., Харитонов В.Д. «Сухое молоко», М., Легкая и пищевая промышленность, 1981 г. и Куцакова В.Е., Бурыкин А.И., Макеева И.А. «Современное оборудование для сушки молочных продуктов», М., АгроНИИТЭИМясомолпром, 1988 г.

Предлагаемый способ распылительной сушки молочных продуктов с их термостабилизацией заключается в термостабилизации, т.е. предотвращении перегрева отложений высушенного продукта, накапливающегося в воздуховоде и с внутренней поверхности самого воздуховода, соединяющего сушильную камеру и циклоны (как место наиболее возможного накопления и перегрева высушенного продукта).

Для этого в воздуховод, где скапливается сухое молоко, подают отработанный теплоноситель, прошедший очистку в циклоне, предварительно охлаждая теплоноситель в теплообменнике за счет прохождения через теплообменник конденсата вакуум-выпарной установки (ВВУ) и оборотной воды, подводимой к конденсатору ВВУ и прошедшей через него.

При этом не только снижается температура отработанного теплоносителя, но и увеличивается его относительная влажность, за счет чего при контакте с таким теплоносителем сухое молоко, скопившееся в воздуховоде, частично поглощает из охлажденного теплоносителя влагу, что ведет к снижению его температуры. Одновременно с этим теплоноситель с пониженной температурой подают в воздуховод таким образом, что он движется вдоль внутренней поверхности стенок воздуховода, охлаждая как их, так и сухой продукт, тем самым исключая передачу тепла от стенок сухому молоку, накопившемуся в воздуховоде.

Одновременно с этим дополнительно подаваемый теплоноситель сдувает со стенок отложившееся на них сухое молоко, которое, попав в поток основного объема теплоносителя, удаляется из воздуховода, уменьшая объем отложений или совсем исключая данное негативное явление.

Для максимально эффективного охлаждения сухого молока, накапливающегося в воздуховоде, а по возможности и полного исключения его отложений, охлажденный теплоноситель подают также и в самую нижнюю часть воздуховода. Направление подачи охлажденного теплоносителя осуществляется навстречу основному потоку отработанного теплоносителя и перпендикулярно ему. Данные встречно-перпендикулярные условия взаимного контакта этих потоков обеспечивает максимальную турбулизацию общего смешанного потока отработанного теплоносителя, что создает наилучшие условия для сдувания сухого молока и его эффективное удаление в циклон.

При этом подаваемый охлажденный отработанный теплоноситель образует воздушную завесу, отделяющую сухое молоко от стенки воздуховода и одновременно охлаждающую как трубопровод, так и сухое молоко, препятствующую повышению температуры высушенного продукта более температуры охлажденного отработанного теплоносителя, подаваемого в воздуховод.

Частичный отбор отработанного теплоносителя осуществляется на участке между циклоном и вытяжным вентилятором, за счет чего обеспечивается круговая рециркуляция отработанного потока теплоносителя. Этим исключается дополнительная нагрузка на вытяжной вентилятор, что, в свою очередь, не снижает производительность сушильной установки и не увеличивает потребление электрической энергии вытяжным вентилятором.

Подача охлажденного теплоносителя в горизонтальную часть воздуховода может производиться как через максимально узкий зазор (охлаждение стенок), так и через специальные воздухораспределители, установленные как в днище воздуховода, так и на его стенках.

Дополнительная подача части отработанного теплоносителя (рециркуляция) в воздуховод неизбежно способствует улучшению эффективности очистки отработанного теплоносителя в циклоне за счет увеличения скорости теплоносителя на входе в циклон, т.к. за счет большего объема теплоносителя, проходящего через циклон, увеличится и его скорость, что определяет возрастание центробежной силы, действующей на осаждаемые частицы:

Fц.б=mчV2т/Ru, где

Fц.б - центробежная сила, действующая на частицу (Н);

Мч - масса частицы, кг;

VT - скорость теплоносителя на входе в циклон, м/с;

Rц - радиус циклона, м.

При этом за счет рециркуляции части отработанного теплоносителя его скорость на входе в циклон может быть увеличена с 16-19 м/с до 23-25 м/с, что обеспечивает повышение эффективности пылеулавливания до 95-98%.

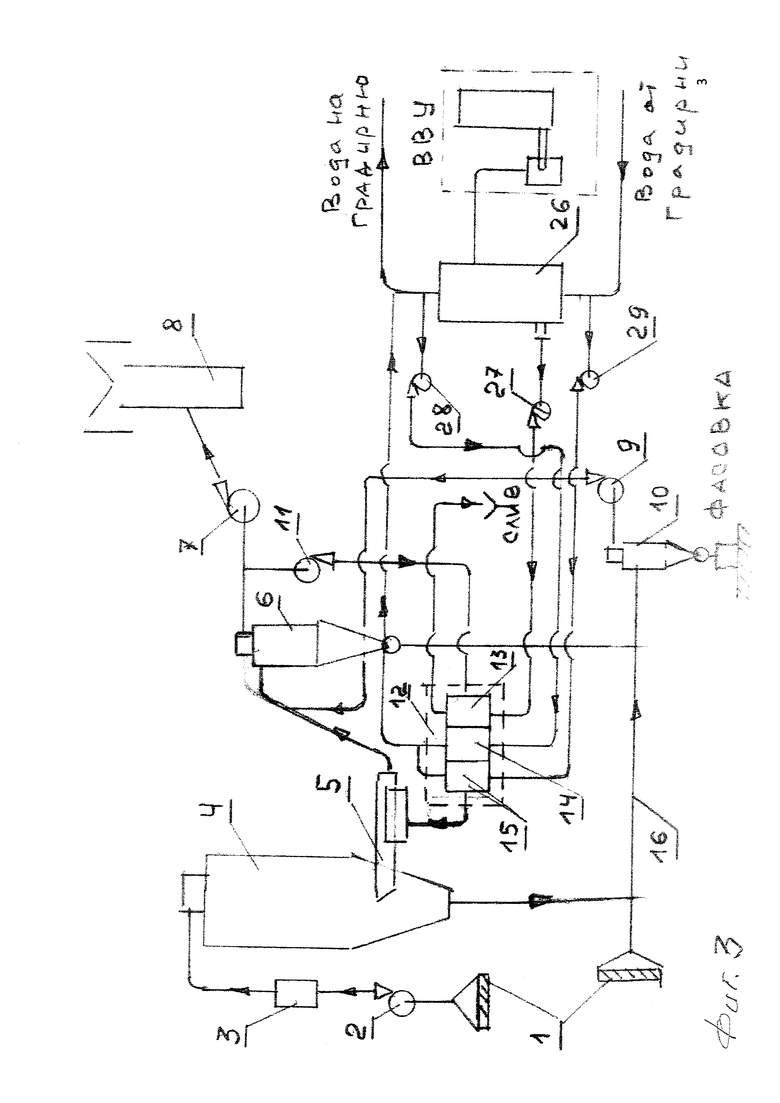

Реализация предлагаемого способа осуществляется за счет применения устройства, которым оснащается распылительная сушилка и которое монтируется на воздуховод, соединяющий сушильную камеру и циклоны (фиг. 3).

Сушильная установка состоит из фильтров очистки воздуха 1, вентиляторов: нагнетательного 2, вытяжного 7; рециркуляции охлаждающего теплоносителя 11, воздухонагревателя 3, сушильной камеры 4, воздуховода 5, основного циклона 6, трубы 8, циклона-разгрузителя 10 и вентилятора пневмотрассы 9, теплообменника 12, состоящего из трех секций 13, 14, 15; пневмотрассы 16 и насосов 27, 28, 29, подающих охлаждающую воду из конденсатора 26 в теплообменник 12.

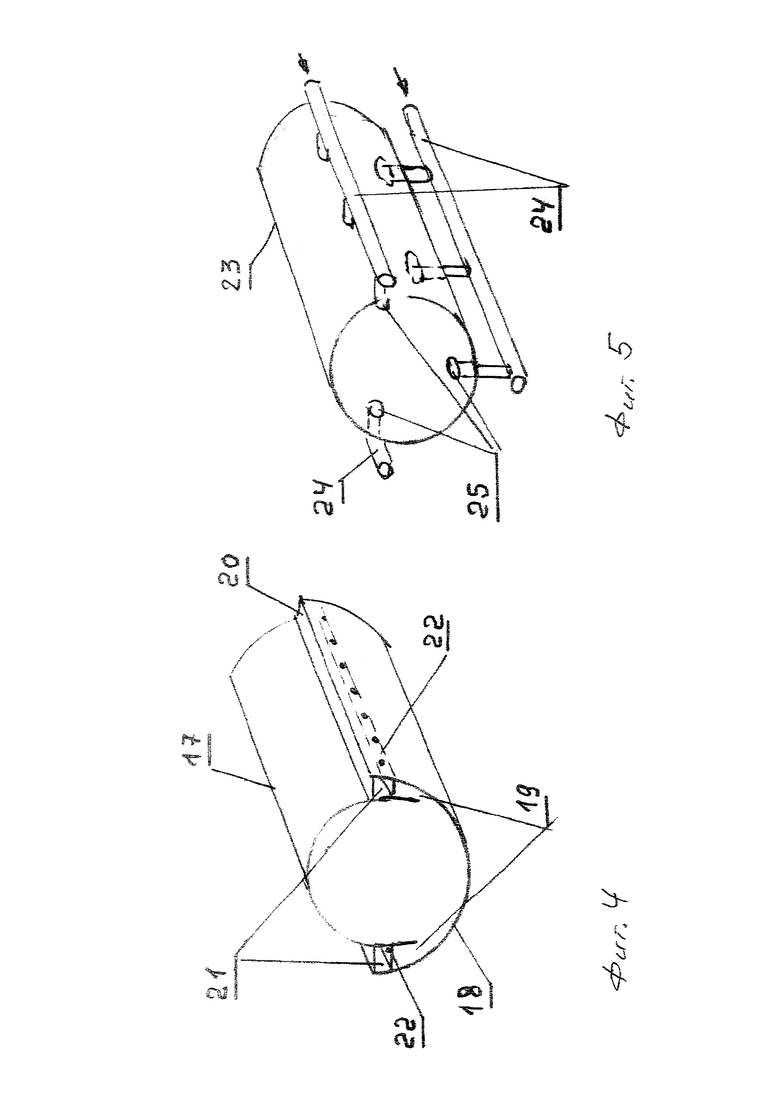

Горизонтальный участок воздуховода 5 (фиг. 4) выполнен в виде двух полутруб - верхней 17 и нижней 18, сопряженных таким образом, что полутруба 17 входит в полутрубу 18, образуя узкий зазор 19. Верхняя кромка нижней полутрубы 18 пластиной 20 соединена с верхней полутрубой 17, образуя полости 21. Внутри этой полости вдоль полутруб 17 и 18 размещена перфорированная пластина 22 с отверстиями 23. Перфорация, за счет увеличения давления в полости 21, обеспечивает равномерное распределение охлаждающего теплоносителя по длине нижней полутрубы 18. В нижней части нижней полутрубы 18 установлены воздухораспределители 24, соединенные между собой трубопроводом 25.

В том случае, если горизонтальный воздуховод 5 имеет цилиндрическую форму (фиг. 5), воздухораспределители 24 могут быть расположены, как в нижней части воздуховода, так и по его боковым поверхностям по его срединной линии. Каждый ряд воздухораспределителей 24 соединен между собой трубопроводом 25.

Устройство работает следующим образом. Атмосферный воздух, проходя через фильтр очистки воздуха 1, нагнетательным вентилятором 2 подают в воздухонагреватель 3, где он нагревается до температуры 160-180°С. При этой температуре воздух поступает в сушильную камеру 4, где испаряет влагу из мелкодисперсных распыляемого сгущенного молока, поглощая эту влагу.

При этом температура воздуха понижается до 75-85°С, а его абсолютное влагосодержание увеличивается с 5-8 г/кг воздуха до 28-32 г/кг воздуха.

Далее отработанный теплоноситель, содержащий значительное количество сухих мелкодисперсных частиц, по воздуховоду 5 отводится в циклон 6, где происходит его очистка от мелкодисперсных частиц.

Очищенный отработанный теплоноситель вытяжным вентилятором 7 через трубу 8 удаляют в атмосферу.

Сухое молоко из сушильной камеры 4 и циклона 6 поступает в пневмотрассу 16, которая соединена с циклоном-разгрузителем 10. В нем сухое молоко отделяется от воздуха, и предварительно очищенный воздух вентилятором 9 подают в воздуховод 5 для последующей дополнительной очистки в циклоне 6.

Для предотвращения оседания мелкодисперсных частиц в воздуховоде 5 (в его горизонтальной части) отработанный теплоноситель после циклона 6 частично забирают вентилятором 11 и через теплообменник 12 подают в горизонтальную часть воздуховода 5.

Для исключения избыточных энергозатрат теплообменник 12 состоит из трех секций, охлаждаемых отработанными теплоносителями и оборотной водой: секция 13 охлаждается конденсатом температурой 42-47°С, подаваемым от конденсатора 26, вакуум-выпарной установки (ВВУ), насосом 27, обычно отводимым из конденсатора в канализацию; секция 14 охлаждается оборотной водой температурой 27-30°С, подаваемой насосом 28, отводимой из конденсатора на градирню для последующего охлаждения; секция 15 охлаждается оборотной водой температурой 18-22°С, которая поступает от градирни на конденсатор ВВУ, подаваемой насосом 29.

Регулируя подачу воды в секции 13, 14 и 15, отработанный теплоноситель, подаваемый вентилятором 11, охлаждается до температуры 60-65°С. При этой температуре относительная влажность отработанного теплоносителя не превышает 15%, т.е. невозможна конденсация содержащейся в нем влаги. Конденсации влаги препятствует медленное (последовательное) охлаждение отработанного теплоносителя за счет охлаждающей воды с различной температурой. Если теплоноситель, содержащий увеличенное количество влаги (водяного пара) охлаждать резко (например, водой с низкой температурой), то конденсация может начаться спонтанно. А это очень негативное явление, т.к. капли конденсата могут попасть в рабочий объем сушилки, например, в трубопровод, где эти капли будут налипать на стенки, что приведет к интенсивному налипанию мелкодисперсных сухих частиц, содержащихся в отработанном, но еще не прошедшем очистку в циклоне, теплоносителе.

Третья секция охлаждения 15, в которую поступает вода температурой 18-22°С, включается в работу в том случае, если отработанный теплоноситель имеет повышенную температуру (более 90°С) и в секциях 13 и 14 он не может быть охлажден до требуемой температуры (70°С и менее).

При этом температура отработанного теплоносителя (65°С и менее) гарантированно не ведет к перегреву сухого молока и потери им своих нативных свойств, а тем более исключает возможность возникновения каких-либо критических условий, в т.ч. выделения из органических компонентов горючих газов (метан, пропан и т.п.) и, как следствие, предотвращается самовозгорание сухого молока, находящегося в виде отложений в воздуховоде 5.

Для лучшего охлаждения сухого молока, накапливающегося в воздуховоде 5, охлажденный до 60-65°С отработанный теплоноситель подают в воздуховод 5 тремя потоками (фиг.4) по двум сторонам воздуховода (по его середине) и снизу.

Такие условия подачи охлажденного отработанного теплоносителя обеспечивают одновременное решение следующих задач:

- во-первых, сдувают отлагающееся сухое молоко с внутренней поверхности воздуховода 5;

- во-вторых, охлаждают как сухое молоко, накапливающееся в воздуховоде 5, так и стенки воздуховода, (в т.ч. всю его нижнюю часть), что исключает передачу тепла от стенок воздуховода сухому молоку;

- в-третьих, увеличивается объем отработанного теплоносителя, движущегося по воздуховоду, за счет чего, в свою очередь, возрастает скорость движения отработанного теплоносителя, что снижает или может даже исключить отложение сухого молока в воздуховоде 5 и улучшает (за счет увеличения скорости) эффективность очистки теплоносителя в циклоне.

Для одновременного обеспечения подобных условий воздуховод 5 (его горизонтальная часть) выполнен в виде двух полуцилиндров: верхнего 17 и нижнего 18, причем верхний цилиндр 17 входит в нижний полуцилиндр 18, образуя зазор 19. Ширина этого зазора составляет 0,5-3,0 мм.

Для подачи охлажденного теплоносителя в зазор 19 верхние кромки нижнего полуцилиндра 18 соединены с верхним полуцилиндром 17 пластинами 20, за счет чего образованы полости 21, проходящие по обе стороны верхнего полуцилиндра 17. Для равномерного распределения охлажденного отработанного теплоносителя по всей длине зазора 19 в полостях 21 смонтированы перфорированные пластины 22 с отверстиями 23, что уравнивает давление охлажденного отработанного теплоносителя по всей длине полостей 21 и, тем самым, по длине зазора 19.

Выходящий через зазор 19 охлажденный отработанный теплоноситель сдувает с внутренней поверхности цилиндра 18 отлагающееся сухое молоко и одновременно охлаждает его, создавая воздушную завесу, которая препятствует контакту отработанного теплоносителя температурой 75-85°С (и более) с нижним полуцилиндром 18.

Третий поток охлажденного отработанного теплоносителя по трубопроводу 24 подают в воздухораспределители 25, расположенные в нижней части полуцилиндра 18.

Воздухораспределители 25 установлены таким образом, что охлажденный отработанный теплоноситель на выходе из них направлен навстречу и перпендикулярно потоку отработанного теплоносителя, движущегося по воздуховоду 5.

Такое направление охлажденного отработанного теплоносителя, подаваемого в воздуховод 5 из воздухораспределителей 25, обеспечивает сдувание оседающих сухих мелкодисперсных частиц, как с нижней части воздуховода 5, так и с его стенок.

На фиг.5 представлен вариант оснащения горизонтальной части воздуховода 5, выполненного в виде трубы круглого сечения 23, оснащенной воздухораспределителями 25, расположенными, как в нижней части трубы 23, так и вдоль ее середины справа и слева.

При этом воздухораспределители 25, расположенные на боковых поверхностях трубы 23, направляют распыл охлажденного отработанного теплоносителя (который подают по трубопроводам 24) вдоль стенки воздуховода 23 вниз и вправо-влево, т.е. как навстречу основному потоку теплоносителя, так и в направлении его движения, что эффективно сдувает налипающий высушенный продукт со стенок воздуховода, одновременно охлаждая его.

Принципиальным отличием данного способа охлаждения продукта от действующих распылительных сушилок, т.е. его термостабилизации, является сорбирование сухими частицами влаги из охлажденного отработанного теплоносителя, что достигается за счет увеличения его относительной влажности при охлаждении до 12-15%. При этом избыточное влагонасыщение отработанного теплоносителя до величины абсолютного влагосодержания 28-32 г/кг воздуха (что является следствием поглощения воздухом влаги из распыляемых в сушильной камере 4 капель сгущенного молока по сравнению с 6-8 г/кг воздуха в горячем воздухе перед его контактом с распыленными каплями сгущенного молока), обеспечивая свободный переход (сорбирование) влаги из охлажденного отработанного теплоносителя в сухие мелкодисперсные частицы.

Этим достигается стабильное поддержание влажности сухих частиц (и, соответственно, всего сухого продукта) на уровне 3,0-5,0%, что исключает его пересыхание и избыточный нагрев, т.е. осуществляется процесс термостабилизации.

Снижение температуры отработанного теплоносителя приближает содержащуюся в нем влагу к конденсации, т.е. образованию капель воды, чего нельзя допустить ни в коем случае.

Фактором, ускоряющим процесс конденсации, является наличие в паровоздушной смеси (а отработанный теплоноситель и есть смесь воздуха и водяного пара) инородных микрочастиц (пыль и т.п.), к которым с абсолютной точностью относятся и частицы сухого молока (так называемая гетерогенная конденсация).

Но одновременно с таким негативным фактором, как возможная спонтанная конденсация влаги, данное состояние водяного пара, находящегося в отработанном теплоносителе, способствует интенсификации процесса сорбирования влаги продуктом, находящимся в контакте с отработанным охлажденным теплоносителем.

Таким продуктом является скапливающееся на стенках и дне воздуховода 5 сухое молоко.

В первую очередь охлажденный отработанный теплоноситель, в котором абсолютное влагосодержание увеличено до 28-32 г/кг воздуха, контактирует с отложениями сухого продукта, находящимися в воздуховоде. Эти отложения имеют повышенную температуру (до 70°С и более), т.к. постоянно обдуваются отработанным теплоносителем температурой 75-85°С (до 90°С и более), в связи с чем, в т.ч. из-за достаточно длительного пребывания в воздуховоде, влажность этого продукта снижается до 1,0-2,0% и менее.

Такой продукт (сухое молоко), имеющий повышенную температуру и пониженную влажность при контакте с частично охлажденным теплоносителем, имеющим повышенную до 12,0-15,0% относительную влажность, начинает интенсивно сорбировать влагу из этого теплоносителя, увеличивая свое влагосодержание до 4,0-5,0% и более.

Одновременно с этим охлажденный теплоноситель сдувает отложения сухого продукта со стенок и днища воздуховода, смешивая его с основной массой отработанного горячего теплоносителя, который еще способен поглощать влагу, если она находится на поверхности сухих частиц.

Влага, которую частицы сорбировали из охлажденного отработанного теплоносителя, находится практически на их поверхности, т.к. для ее проникновения (передвижения) в глубинный объем частиц нет достаточного времени. Далее частицы с увлажненной поверхностью попадают в основной поток отработанного теплоносителя, который испаряет эту поверхностную влагу, т.к. имеет температуру 75-85°С и более.

Испарение - самый эффективный процесс снижения температуры поверхности, с которой происходит испарение.

Вот за счет этого чередования процессов «увлажнение-испарение» и достигается термостабилизация высушенного продукта (сухого молока). А так как дополнительная влага не подводится, то исключается возможность избыточного переувлажнения высушенного продукта более требуемой (3,0-5,0%, в зависимости от его вида).

Такое равновесное состояние процесса тепло-массообмена сопровождается стабилизацией влажности накопившегося в виде отложений сухого молока: влажность сухого продукта не уменьшается и, как следствие, его температура не увеличивается (при атмосферном давлении), т.е. будет обеспечена термостабилизация сухого продукта.

А раз температура сухого продукта не возрастает более критической (не превышает 70-75°С), то и не начнется температурная деструкция его компонентов (для сухого молока это белок, жир, углеводы), не будет выделения горючих газов (метан, пропан и др.), то и будет предотвращена возможность возникновения пожароопасной ситуации.

При данном способе сушки и охлаждении сухого продукта обеспечивается его термостабилизация за счет равновесия процессов поглощения влаги из высушенного продукта отработанным теплоносителем, имеющим температуры 75-85°С (и более), относительную влажность менее 5,0% и отдачей избыточной влаги высушенному продукту из охлажденного отработанного теплоносителя, имеющего температуру 60-60°С и относительную влажность 12,0-15,0%.

Именно эти параметры (более низкая температура и большая влажность) приблизили водяной пар, содержащийся в охлажденном отработанном теплоносителе, к "точке росы" (т.е. к самопроизвольной конденсации водяного пара), что создало условия его эффективного поглощения сухими дисперсными частицами.

При этом равновесие процессов тепло-массообмена, т.е. термостабилизации, заключается в том, что сухие мелкодисперсные частицы поглощают влагу из охлажденного отработанного теплоносителя со своей поверхности, но и испарение ее избыточного количества и ее поглощение отработанным (но не охлажденным) теплоносителем происходит с той же поверхности, а испарение влаги - самый эффективный способ охлаждения.

Вот по этой причине, за счет постоянного поглощения и последующего испарения влаги с поверхности мелкодисперсных частиц, и происходит стабильный теплоотвод, препятствующий нагреву частиц более 65°С. А влага, не испаренная из частиц в процессе их сушки в сушильной камере 4 (в количестве 3,0-5,0%, или в зависимости от вида продукта и технологии его получения эта величина может составлять до 10,0%), остается в частицах, обеспечивая их защиту от перегрева в случае нарушения условий процесса сушки и повышения температуры отработанного теплоносителя, поступающего из сушильной камеры 4 в воздуховод 5.

Также в предлагаемом способе и устройстве принципиальным является то, что они обеспечивают максимально энергоэкономный режим работы устройства:

- во-первых, вентилятор 11 отбирает часть отработанного теплоносителя до его подачи в вытяжной вентилятор 7, что обеспечивает рециркуляцию охлаждаемого отработанного теплоносителя, исключая тем самым избыточную нагрузку на вытяжной вентилятор 7;

- во-вторых, охлаждение частично отобранного теплоносителя в теплообменнике 12 осуществляется водой, не требующей каких-либо энергозатрат на ее получение: первая секция 13 охлаждается конденсатом, отводимым (как правило) в канализацию из конденсатора ВВУ, вторая секция 14 охлаждается оборотной водой, отходящей от конденсатора на градирню, третья секция 15 охлаждается водой, подаваемой от градирни на конденсатор ВВУ. При этом оборотная вода охлаждается на градирне за счет ее распыления и контакта капель с атмосферным воздухом, т.е. без использования технологических хладагентов.

Таким образом, термостабилизация высушенного продукта в данном случае достигается без каких-либо избыточных энергозатрат, способных негативно повлиять на себестоимость получаемого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сухого молока | 1988 |

|

SU1620085A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА, СУШКИ И СЕПАРАЦИИ ПОЛИМИНЕРАЛЬНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2016 |

|

RU2629570C1 |

| Способ сушки водных растворов термопластичных материалов | 1983 |

|

SU1153210A1 |

| Сушильная камера | 1989 |

|

SU1708242A1 |

| МНОГОКАМЕРНАЯ СУШИЛКА | 2006 |

|

RU2303757C1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНОГО МАТЕРИАЛА В АКТИВНОМ ГИДРОДИНАМИЧЕСКОМ РЕЖИМЕ С СВЧ-ЭНЕРГОПОДВОДОМ | 2006 |

|

RU2312280C1 |

| Способ получения сухого молочного порошка | 1980 |

|

SU1017259A1 |

| УСТАНОВКА ДЛЯ РАСПЫЛИТЕЛЬНОЙ СУШКИ И ГРАНУЛЯЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2666693C1 |

Группа изобретений относится к области молочной промышленности, в частности к процессам производства сухих молочных продуктов, обеспечению защиты высушенного продукта от перегрева и деструкции составляющих его органических компонентов (жир, белок, углеводы), и к оборудованию для его осуществления. Способ включает распыление сгущенного молока в виде дисперсных капель в потоке горячего теплоносителя, поглощение теплоносителем испаряющейся из дисперсных капель влаги и снижение его температуры, смешивание высушенных дисперсных частиц с теплоносителем, движение этой смеси по трубопроводу, оседание дисперсных частиц в горизонтальном участке трубопровода между циклоном и сушильной камерой с образованием отложений и длительным пребыванием последних в потоке отработанного теплоносителя. В процессе оседания дисперсных частиц осуществляют термостабилизацию отложений сухого молока и постадийно охлажденными до температуры 60-65°С вторичными энергоносителями. Последующее нагнетание охлажденного потока в горизонтальный участок трубопровода с отложениями сухого молока. В процессе нагнетания охлажденного потока теплоносителя его разделяют на три потока, два из которых подают в горизонтальный участок трубопровода с одновременным охлаждением как сухого молока, так и внутренней поверхности трубопровода с одновременным сдуванием с нее налипших частиц сухого молока. Третий поток подводят в нижнюю часть горизонтального участка трубопровода и направляют навстречу и перпендикулярно основному потоку отработанного охлажденного теплоносителя. Установка для производства сухого молока содержит нагнетательный и вытяжной вентиляторы, рециркуляцию охлаждающего теплоносителя, воздухонагреватель, сушильную камеру, соединенную посредством трубопровода с горизонтальным участком с основным циклоном, трубопроводы, циклон-разгрузитель, вентилятор пневмотрассы, теплообменник, состоящий из трех секций, насосы для подачи охлаждающей воды из конденсатора в теплообменник. Она снабжена установленным на горизонтальном участке трубопровода, соединяющего сушильную камеру и основной циклон, устройством, выполненным в виде двух полутруб. Последние совмещены между собой так, что кромки верхней полутрубы образуют со стенками нижней полутрубы зазор шириной 2-4 мм. Полутрубы соединены с образованием продольных полостей, в которых размещены перфорированные пластины. В нижней части нижней полутрубы смонтированы воздухораспределители отработанного охлажденного теплоносителя, соединенные между собой трубопроводом, с возможностью подключения к источнику отработанного охлажденного теплоносителя. Группа изобретений обеспечивает достижение технического результата, заключающегося в повышении качества получаемых сухих молочных продуктов за счет предотвращения перегрева, их термостабилизации и сохранения нативных свойств при одновременном обеспечении безопасности процесса распылительной сушки. 2 н. и 4 з.п. ф-лы, 5 ил.

1. Способ распылительной сушки при производстве сухих молочных продуктов, предусматривающий распыление сгущенного молока в виде дисперсных капель в потоке горячего теплоносителя, поглощение теплоносителем испаряющейся из дисперсных капель влаги и снижение его температуры, смешивание высушенных дисперсных частиц с теплоносителем, движение этой смеси по трубопроводу, оседание дисперсных частиц в горизонтальном участке трубопровода между циклоном и сушильной камерой с образованием отложений и длительным пребыванием последних в потоке отработанного теплоносителя, отличающийся тем, что в процессе оседания дисперсных частиц осуществляют термостабилизацию отложений сухого молока путем его охлаждения отработанным теплоносителем, предварительно не менее чем на 95% очищенным от пылевидных частиц и постадийно охлажденным до температуры 60-65°С вторичными энергоносителями, образующимися в технологическом процессе, последующее его нагнетание в горизонтальный участок трубопровода с отложениями сухого молока, при этом охлажденный поток теплоносителя разделяют на три потока, два из которых подают в горизонтальный участок трубопровода таким образом, что они одновременно охлаждают как сухое молоко, так и внутреннюю поверхность трубопровода с одновременным сдуванием с нее налипших частиц сухого молока, а третий поток подводят в нижнюю часть горизонтального участка трубопровода и направляют навстречу и перпендикулярно основному потоку отработанного охлажденного теплоносителя, создавая таким образом вокруг отложений сухого молока непрерывный поток охлажденного отработанного теплоносителя, за счет чего достигается термостабилизация сухого молока, накопившегося в трубопроводе в виде отложений, что предотвращает повышение температуры сухого молока более 65°С, при этом сухие дисперсные частицы, отложившиеся в воздуховоде, при их контакте с частью охлажденного до 60-65°С отработанного теплоносителя свой поверхностью непрерывно сорбируют из него влагу при их удалении с внутренней поверхности воздуховода и дальнейшем смешивании с основным потоком отработанного теплоносителя, имеющего температуру 75-85°С, который испаряет эту влагу, обеспечивая тем самым снижение температуры частиц и поддержание их влажности в пределах 3-5%, а абсолютное влагосодержание охлаждающего отработанного теплоносителя составляет 28-32 г/кг воздуха, а его относительная влажность 12-15%.

2. Способ по п. 1, отличающийся тем, что циркуляция части отработанного охлажденного теплоносителя осуществляется таким образом, что увеличивается объемная подача отработанного теплоносителя в циклон, за счет чего возрастает скорость теплоносителя на входе в циклон до 23-25 м/с, что повышает эффективность пылеулавливания до 95-98%.

3. Способ по п. 1, отличающийся тем, что охлаждение части отработанного теплоносителя, имеющего температуру 75-90°С, осуществляется постадийно за счет вторичных энергоносителей, образующихся в технологическом процессе, где на первой стадии охлаждение производится конденсатом вакуум-выпарной установки, имеющим температуру 40-47°С, на второй стадии - оборотной водой температурой 27-30°С, отводимой от конденсатора вакуум-выпарной установки, на третьей стадии - оборотной водой температурой 18-23°С, подаваемой в конденсатор вакуум-выпарной установки.

4. Способ по п. 1, отличающийся тем, что циркуляция частично отбираемого отработанного теплоносителя осуществляется в замкнутом цикле таким образом, что не оказывает дополнительной нагрузки на вытяжной вентилятор.

5. Установка для производства сухого молока, включающая расположенные в технологической последовательности нагнетательный и вытяжной вентиляторы, рециркуляцию охлаждающего теплоносителя, воздухонагреватель, сушильную камеру, соединенную посредством трубопровода с горизонтальным участком с основным циклоном, трубопроводы, циклон-разгрузитель, вентилятор пневмотрассы, теплообменник, состоящий из трех секций, насосы для подачи охлаждающей воды из конденсатора в теплообменник, отличающаяся тем, что она снабжена установленным на горизонтальном участке трубопровода, соединяющего сушильную камеру и основной циклон, устройством, выполненным в виде двух полутруб, совмещенных между собой таким образом, что кромки верхней полутрубы образуют со стенками нижней полутрубы зазор шириной 2-4 мм, при этом полутрубы соединены таким образом, что образуют продольные полости, в которых размещены перфорированные пластины, причем в нижней части нижней полутрубы смонтированы распределители отработанного охлажденного теплоносителя, соединенные между собой трубопроводом, с возможностью подключения к источнику отработанного охлажденного теплоносителя.

6. Установка по п. 5, отличающаяся тем, что по срединной линии трубопровода и в его нижней части размещены воздухораспределители отработанного охлаждающего теплоносителя с возможностью его нагнетания в трубопровод, расположенные на его боковых поверхностях, в горизонтальном направлении вдоль внутренней поверхности трубопровода как навстречу потоку теплоносителя, так и в направлении его движения, так и в направлении к нижней части трубопровода для обеспечения очистки внутренней поверхности трубопровода от налипания частиц сухого молока с одновременным охлаждением как сухого молока, так и внутренней поверхности трубопровода.

| Способ производства сухого молока и установка для его осуществления | 1990 |

|

SU1794436A1 |

| ЛИПАТОВ Н.Н., ХАРИТОНОВ В.Д | |||

| "Сухое молоко | |||

| Теория и практика производства" | |||

| - М.: Легкая и пищевая промышленность, 1981, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| КУЦАКОВА В.Е | |||

| и др | |||

| "Современное оборудование для сушки молочных продуктов", М.: АгроНИИТЭИМясомолпром, 1988 г | |||

| ХАРИТОНОВ В.Д | |||

| "Двухстадийная сушка молочных продуктов" - М.: | |||

Авторы

Даты

2020-04-13—Публикация

2018-09-13—Подача