Изобретение относится к молочной промышленности и может быть использовано в медицинской, пищевой, микробиологической и смежных с ними отраслях промышленности, в которых используют финишные установки для осуществления стадий сушки, грануляции и охлаждения продукта, очистки отработанного тепло- агента, рекуперации и многократного использования теплоагента.

Известна установка для производства сухого быстрорастворимого молока, состоящая из сушилки, устройств для агломерации, досушки и охлаждения с газораспределительными решетками и сое- диненные между собой переточными каналами, циклонов и системы возврата циклонной фракции, причем устройство для агломерации оборудовано форсунками.

К недостаткам этой установки относят- ся большой пылеунос с отходящим теплоносителем и пыление продукта при наличии неплотностей в системе возврата циклонной фракции, поскольку транспортирование продукта производится под давлением. Одновременно с транспортированием происходит частичное охлаждение циклонной фракции и требуется дополнительное тепло на ее нагрев в устройстве алгомерации, Помимо этого, в соединительном канале меж- ду устройствами для агломерации и досушки может происходить налипание агломерированных частиц на стенки канала, так как увлажненные агломерированные молочные продукты склонны к адгезии, что затрудняет эксплуатацию установки. Полученный агломерированный молочный продукт имеет широкий фракционный состав и рыхлуюструктуру, что снижает его качество.

Известна линия для производства сухо- го обезжиренного молока, включающая установленные по ходу технологического процесса емкость для исходного продукта, теплообменник предварительного подогрева продукта, скруббер, выпарную установ- ку, сушилку, циклон, рекуператор, калорифер, нагнетательный и вытяжной вентиляторы.

Недостатком этой линии является то, что отработанный и осушенный в рекупера- торе теплоагент, обладающий достаточно большой теплотворной способностью, сбрасывается в атмосферу. Сухой молочный продукт имеет низкую насыпную плотность и рыхлую структуру, так как обрабатывается в жестком термическом режиме теплоаген- том малой начальной влажности, имеет мелкодисперсный состав и, как следствие, пылит при фасовке и упаковке, слеживается при хранении, при этом также увеличивается нагрузка на пылеулавливающее оборудование.

Цель изобретения - повышение экономичности процесса за счет более полного использования тепловой энергии, улучшение качества готового продукта и ликвидация пылеуноса.

Поставленная цель достигается тем, что линия для получения агломерированных молочных продуктов, включающая установленные по ходу технологического процесса и связанные между собой молочными и газовыми трактами емкость исходного молоч- ного продукта, теплообменник предварительного подогрева молочного продукта, рекуператор, скруббер, выпарную установку, распылительную сушилку, циклон, калорифер, нагнетательный и вытяжной вентиляторы, снабжена гранулято- ром и охладителем гранул, представляющими собой аппарат кипящего .слоя, охладителем воздуха, установленным на молочном тракте между емкостью исходного молочного продукта и теплообменником, рекуператор по газовому тракту связан с входом теплообменника и с выходами охладителя воздуха и калорифера, грануля- тор и охладитель гранул установлены последовательно на молочном тракте после распылительной сушилки, а по газовому тракту связаны своими входами с выходами охладителя воздуха и калорифера, а выходами - с входным патрубком циклона, грану- лятор снабжен форсунками, соединенными посредством трубопровода с пылеотводя- щим патрубком циклона и молочным трактом после выпарной установки, а газораспределительная решетка гранулято- ра имеет зоны с большим и меньшим живым сечением, при этом отношение больших живых сечений к меньшим равно 3,5-4,0 и зоны большего живого сечения расположены под форсунками.

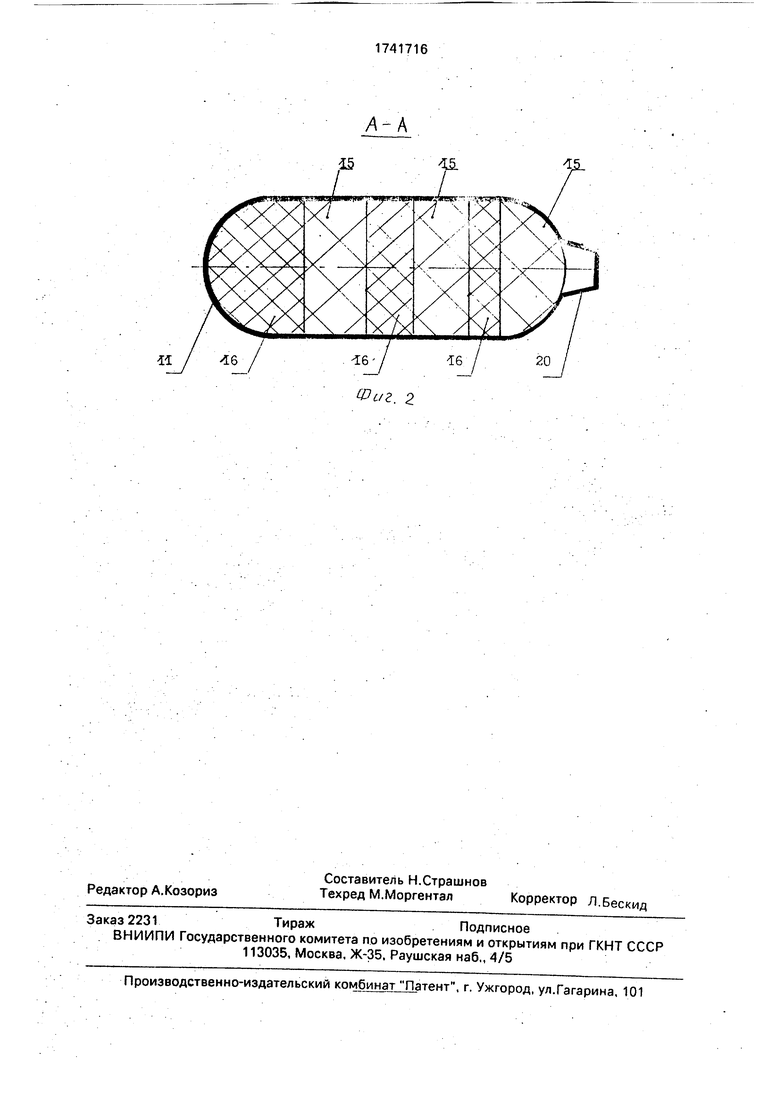

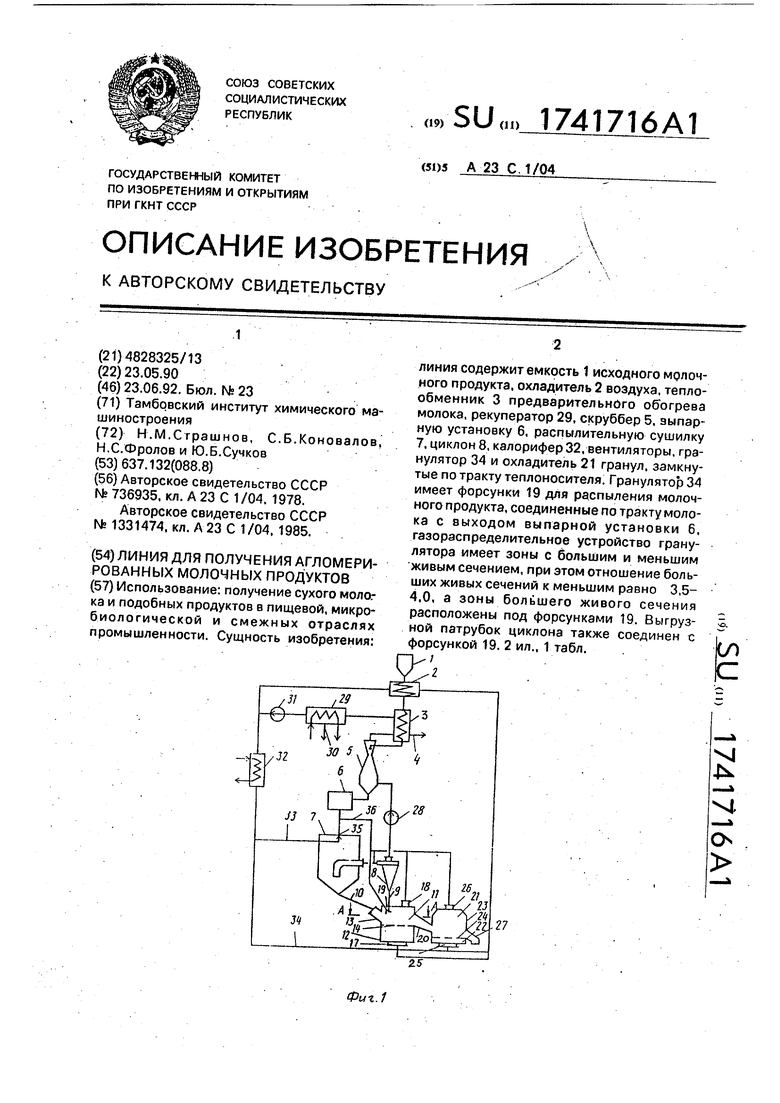

На фиг.1 схематично изображена линия для получения агломерированных молочных продуктов; на фиг.2 - разрез А-А на фиг.1.

Линия содержит установленные по ходу технологического процесса и связанные между собой емкость ) для исходного молочного продукта, охладитель 2 воздуха и теплообменник 3 предварительного подогрева продукта с- патрубком 4 для отвода конденсата, скруббер 5, выпарную установку 6, сушилку 7, циклон 8 с выгрузным патрубком 9, патрубок 10 для загрузки сухого молочного продукта в гранулятор 11, который состоит из газовой 12 и рабочей 13 камер, разделенных газораспределительной решеткой 14 с зонами большего 15 и еньшего 16живого сечения, штуцеров подвода 17 и отвода 18 воздуха, форсунок 19 и переточного устройства 20, охладитель 21 гранул, состоящий из газовой 22 и рабочей 23 камер, разделенных газораспределительной решеткой 24 постоянного живого сечения, штуцеров подвода 25 и отвода 26 воздуха, патрубка 27 выгрузки агломера тов молочного продукта, вытяжной вентилятор 28, рекуператор 29с патрубком 30 для отвода конденсата, нагнетающий вентиля- тор 31, калорифер 32, трубопроводы подачи воздуха в сушилку 33 и гранулятор 34, трубопроводы подачи молочного продукта в сушилку 35 и гранулятор 36. Вход газового тракта охладителя 2 воздуха , расположен- ного между емкостью 1 для исходного молочного продукта и теплообменников 3 предварительного подогрева продукта, соединен с выходом рекуператора 29 после вентилятора 31. а его выход - со штуцерами 17 и 25 подвода воздуха в гранулятор 11 и охладитель 21 гранул соответственно. Вход газового тракта теплообменника 3 предварительного подогрева продукта связан с выходным патрубком воздуха скруббера 5, а выход газового тракта теплообменника 3 соединен трубопроводом с входом в газовый тракт рекуператора 29.

Линия работает следующим образом.

Охлажденный молочный продукт из ем- кости 1 подается в нагреваемую сторону охладителя 2 воздуха, подогревается за счет тепла воздуха из рекуператора 29. Далее молочный продукт подается в нагреваемую сторону теплообменника 3, где нагревается за счет тепла отработанного теплоносителя. Нагретый таким образом молочный продукт подается на распыливание в скруббер 5, где распыленный молочный продукт контактирует с воздухом отходящим из сушилки 7. гранулятора 11 и охладителя 21 гранул, отдает ему часть своей влаги, коалесцируется с мелкими частицами молочного продукта, присутствующими в воздухе, и, таким образом, подсушивается. Из скруббера 5 молоч- ный продукт подается в выпарную установку 6. Сгущенное молоко из выпарной установки 6 по трубопроводу 35 подается в сушилку 7, где распыливается на капли, которые встречаются с горячим воздухом, поступающим из калорифера 32 по трубоп- роводу 33, отдают ему влагу, и образуется порошок молочного продукта.

Отработанный воздух очищается в циклоне 8. Порошок молочного продукта по патрубку 10 подается в рабочую камеру 13 гранулятора 11 на газораспределительную решетку 14, где под действием смеси горячего воздуха, поступающего из калорифера 32 по трубопроводу 34, и воздуха, подаваемого с выхода газового тракта охладителя 2 воздуха, приводится в псевдоожиженное состояние. В верхней части рабочей камеры 13 гранулятора 11 расположены форсунки 19 и выгрузной патрубок 9 циклона 8. Через выгрузной патрубок 9 в гранулятор 11 подается уловленный в циклоне 8 порошок молочного продукта, а форсунки распыливают на капли сгущенный молочный продукт из выпарной установки 6, подаваемый по трубопроводу 36. Капли сгущенного молочного продукта, встречаясь с частицами порошка молочного продукта, образуют агломераты, которые обрабатываются в зоне большего живого сечения 15 .газораспределительной решетки 14, где удаляется в основном поверхностно-связанная влага в режиме активного перемешивания. Сформировавшиеся агломераты выносятся в зону 16 меньшего жи- вого сечения на досушивание, а частицы порошка циркулируют в зоне 15 большего живого сечения до встречи с каплями сгущенного молочного продукта и образования агломератов. Отработанный воздух очищается в циклоне 8. Агломерированный сухой молочный продукт по переточному устройству 20 поступает в рабочую камеру 23 охла- дителя21гранулна

газораспределительную решетку 24 постоянного живого сечения, где приводится в псевдоожиженное состояние смесью воздуха, поступающего с выхода газового тракта охладителя 2 воздуха и с выхода калорифера 32 по трубопроводу 34 через штуцер 25 в газовую камеру 22 Охлажденный агломерированный молочный продукт выводится из охладителя 21 гранул по патрубку 27. Отработанный воздух из охладителя 21 гранул отводится через штуцер 26 и очищается в циклоне 8. Вытяжным вентилятором 28 отработанный воздух из сушилки 7, гранулятора 11 и охладителя 21 гранул подается в скруббер 5, где он дополнительно очищается и охлаждается, вступая в контакт с орошающим скруббер 5 молочным продуктом из жидкостного канала теплообменника 3 предварительного подогрева продукта. После скруббера 5 воздух направляется на вход газового тракта теплообменника 3 предварительного подогрева продукта и охлаждается, после достижения воздуха температуры точки росы дальнейшее охлаждение сопровождается конденсацией влаги, которая отводится по патрубку 4. С выхода газового тракта теплообменника 3 воздух подается на вход в газовый тракт рекуператора 29, где происходит дальнейшее охлаждение воздуха и его осушение, конденсат отводится по патрубку 30 На выходе из рекуператора 29 после нэгнетающего вентилятора 31 воздух делится на два потока, один из которых подается на вход газового тракта охладителя 2 воздуха, а другой - в калорифер 32, где нагревается тепловым агентом до нужной температуры.

Последовательное расположение циклона, скруббера, теплообменника предварительного подогрева продукта, рекуператора, калорифера, охладителя воз- духа.-сушилки, гранулятора и их соединение трубопроводами позволяет экономить тепловую энергию за счет вторичного использования тепла, а также ликвидировать пылеунос, поскольку не происходит выброса отработанного воздуха в атмосферу.

В рекуператоре производится осушение и охлаждение отработанного в сушилке, грануляторе и охладителе гранул воздуха. При этом воздух охлаждается до влажности и температуры большей, чем влажность и температура атмосферного воздуха. Использование в сушилке и грануляторе на- ретого в калорифере воздуха с повышенной влажностью способствует смягчению режима термической обработки сгущенного молочного продукта Этот фактор обеспечивает равномерную, без трещин и раздувания, структуру сухого молочного продукта и ею монолитность

Зоны большего живого сечения образо- ваны на газораспределительной решетке гранулятора отверстиями одного размера с зонами меньшего живого сечения, но с различным шагом перфорации Струйные течения, образованные зонами большего живого сечения, имеют при одной и той же скорости истечения из отверстий перфорации в зонах меньшего живого сечения большую знергонасыщенность, благодаря чему они не расширяются, не образуют каналов в слое порошка л представляют собой устойчивые фонтаны, подобные плоским струям Причем маскимальная высота факела, образованного такими струйными течениями, практически не зависит от ширины этой зоны, что позволяет избежать проскок через слой воздуха, расширить диапазон его скоростей и увеличить расход воздуха без нарушения режима струйных течений

Установка форсунок в грануляторе над зонами большего живого сечения приводит к существенной интенсификации процесса сушки-гранулирования, так как наиболее влажные частицы слоя контактируют с нагретым воздухом, обладающим наибольшей кинетической энергией, что ускоряет тепло- и массообмен, позволяет подавать в зоны меньшего живого сечения уже подсушенный продукт, вероятность агломерации которого понижена. Кроме того, над зонами

большего живого сечения производится селективный выброс мелких частиц в надсло- евое пространство рабочей камеры. Мелкие частицы в надслоевом пространстве захватываются каплями сгущенного молочного продукта и возвращаются в слой, поскольку скорость витания смоченных частиц выше, чем сухих. Таким образом, установка форсунок над зонами большего живого сечения устраняет выброс частиц с отработанным воздухом из гранулятора, так как в зоне меньшего живого сечения досушиваются агломераты достаточно крупных размеров и вынос их из слоя затруднен.

Площадь зон большего живого сечения выбирается из условия перекрытия слоя частиц над этими зонами факелами распыли- вания форсунок.

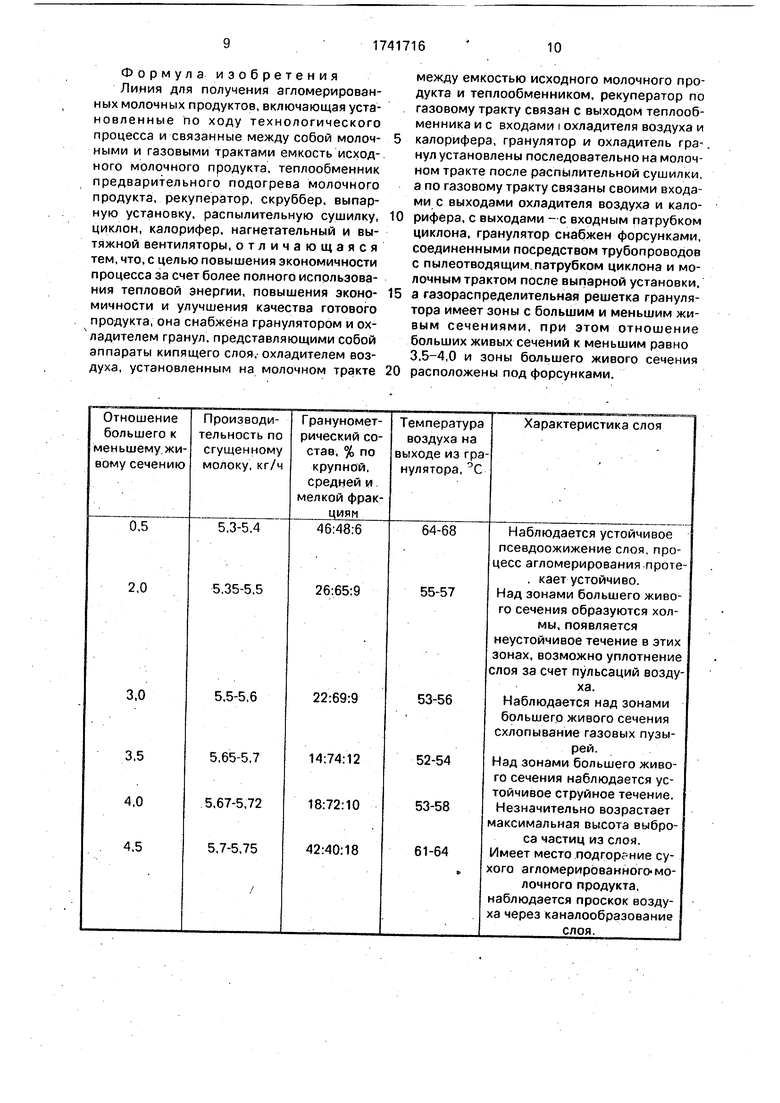

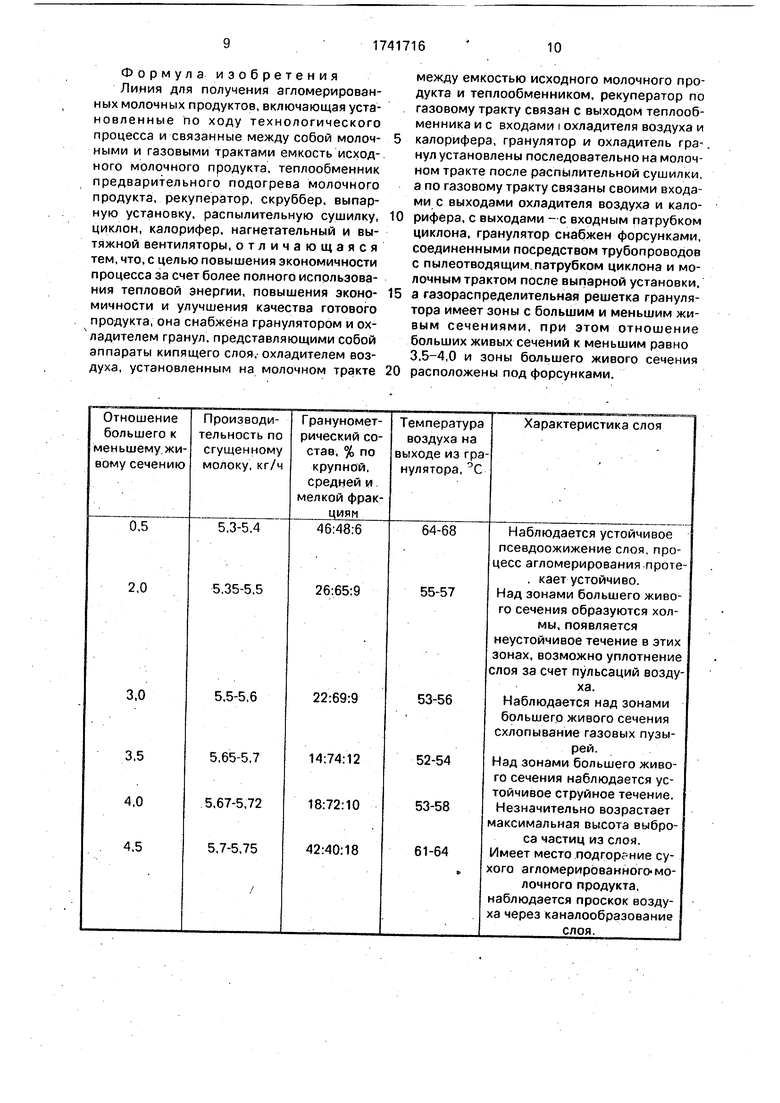

С целью определения оптимального соотношения большего и меньшего живого сечений проведена серия экспериментов по агломерированию порошка сухого обезжиренного молока на установке прямоугольного сечения 300 х 160 мм и высотой рабочей камеры 250 мм с форсункой, установленной на оси симметрии i ранулятора и сменны - ми газораспределительными решетками.

В ходе экспериментов по агломерированию сухого обезжиренного молока поддерживаются следующие технологические параметры: высота неподвижного слоя частиц порошка, полученного в распылительной сушилке с влажностью 7%, составляет 50 мм температура воздуха, подаваемого под газораспределительную решетку, 150- 155°С.

Опытные данные приведены в таблице.

Во всех опытах унос продукта с отработанным воздухом составляет 3-4% при установке форсунки над зонами большего живого сечения.

Таким образом, оптимальным является отношение большего к меньшему живому сечению, равное 3 5-4,0

Технико-экономический эффект изобретения заключается в экономии тепловой энергии, улучшении качества продукта и ликвидация пылеуноса благодаря более полному использованию тепловой энергии, созданию мягкого режима термической обработки молочного продукта, использованию газораспределительной решетки с зонами большего живого сеченил и установке над ними форсунок, а также последовательному расположению аппаратов линии для получения агломерированных молочных продуктов

Формула изобретения Линия для получения агломерированных молочных продуктов, включающая установленные по ходу технологического процесса и связанные между собой молоч- ными и газовыми трактами емкость исходного молочного продукта, теплообменник предварительного подогрева молочного продукта, рекуператор, скруббер, выпарную установку, распылительную сушилку, циклон, калорифер, нагнетательный и вытяжной вентиляторы, отличающаяся тем, что, с целью повышения экономичности процесса за счет более полного использования тепловой энергии, повышения эконо- мичности и улучшения качества готового продукта, она снабжена гранулятором и ох- ладителем гранул, представляющими собой аппараты кипящего слоя, охладителем воздуха, установленным на молочном тракте

между емкостью исходного молочного продукта и теплообменником, рекуператор по газовому тракту связан с выходом теплообменника и с входами i охладителя воздуха и калорифера, гранулятор и охладитель гра-. нул установлены последовательно на молочном тракте после распылительной сушилки. а по газовому тракту связаны своими входами с выходами охладителя воздуха и калорифера, с выходами - с входным патрубком циклона, гранулятор снабжен форсунками, соединенными посредством трубопроводов с пылеотводящим патрубком циклона и молочным трактом после выпарной установки, а газораспределительная решетка грануля- тора имеет зоны с большим и меньшим живым сечениями, при этом отношение больших живых сечений к меньшим равно 3.5-4,0 и зоны большего живого сечения расположены под форсунками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сухого молока и установка для его осуществления | 1990 |

|

SU1794436A1 |

| Установка для производства гранулированной микробной биомассы | 1990 |

|

SU1738222A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| Способ автоматического управления процессом распылительной сушки и агломерации | 2017 |

|

RU2647745C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| Линия для производства сухого обезжиренного молока | 1985 |

|

SU1331474A1 |

| Способ получения агломерированных пищевых продуктов и устройство для агломерации порошкообразных продуктов | 1990 |

|

SU1825303A3 |

| УСТАНОВКА ДЛЯ СУШКИ ВЫСОКОБЕЛКОВЫХ МОЛОЧНЫХ ПРОДУКТОВ | 1992 |

|

RU2047826C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2005 |

|

RU2298749C1 |

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

Использование: получение сухого моло.- ка и подобных продуктов в пищевой, микро- биологической и смежных отраслях промышленности. Сущность изобретения: линия содержит емкость 1 исходного мрлоч- ного продукта, охладитель 2 воздуха, теплообменник 3 предварительного обогрева молока, рекуператор 29, скруббер 5. зыпар- ную установку 6, распылительную сушилку 7, циклон 8, калорифер 32. вентиляторы, гра- нулятор 34 и охладитель 21 гранул, замкнутые по тракту теплоносителя. Гранулятор 34 имеет форсунки 19 для распыления молочного продукта, соединенные по тракту молока с выходом выпарной установки 6, газораспределительное устройство грану- лятора имеет зоны с большим и меньшим живым сечением, при этом отношение больших живых сечений к меньшим равно 3,5- 4,0, а зоны большего живого сечения расположены под форсунками 19. Выгрузной патрубок циклона также соединен с форсункой 19. 2 ил., 1 табл. сл с VJ 4 vi О

| Установка для производства сухого быстрорастворимого молока | 1978 |

|

SU736935A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Линия для производства сухого обезжиренного молока | 1985 |

|

SU1331474A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-23—Публикация

1990-05-23—Подача