Изобретение относится- к машиностроению, в частности к устройствам, обеспечивающим передачу момента вращения ограниченной величины.

Цель изобретения - повышение точности и надежности срабатывания муфты путем перераспределения нагрузки на фрикционные колодки при возрастании момента сопротивления на ведомом валу.

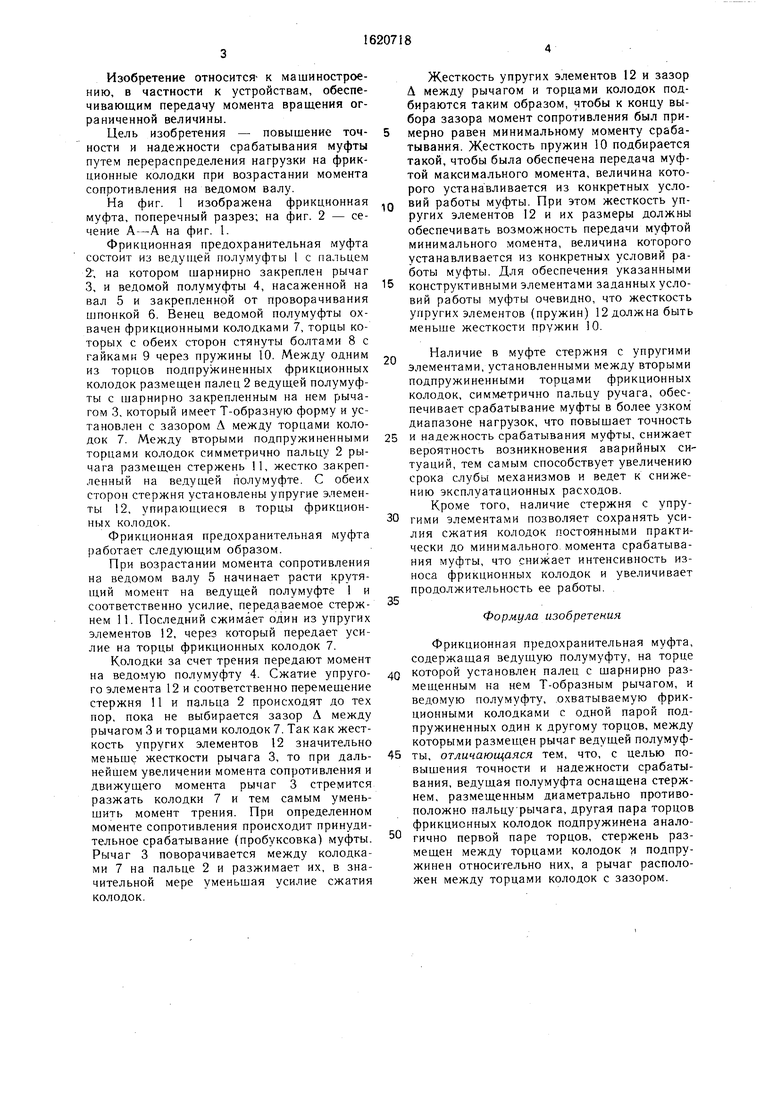

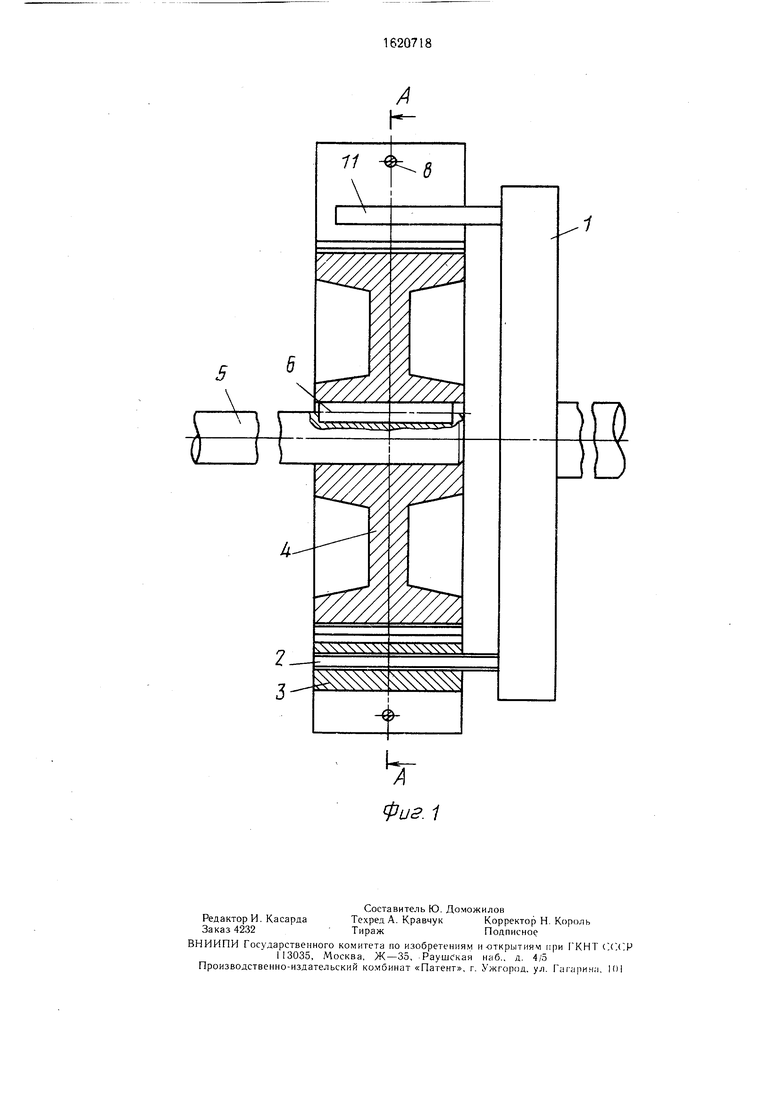

На фиг. 1 изображена фрикционная муфта, поперечный разрез; на фиг. 2 - сечение А-А на фиг. 1.

Фрикционная предохранительная муфта состоит из ведущей полумуфты 1 с пальцем 2; на котором шарнирно закреплен рычаг 3, и ведомой полумуфты 4, насаженной на вал 5 и закрепленной от проворачивания шпонкой 6. Венец ведомой полумуфты охвачен фрикционными колодками 7, торцы которых с обеих сторон стянуты болтами 8 с гайками 9 через пружины 10. Между одним из торцов подпружиненных фрикционных колодок размещен палец 2 ведущей полумуфты с шарнирно закрепленным на нем рычагом 3, который имеет Т-образную форму и установлен с зазором А между торцами колодок 7. Между вторыми подпружиненными торцами колодок симметрично пальцу 2 рычага размещен стержень 11, жестко закрепленный на ведущей полумуфте. С обеих сторон стержня установлены упругие элементы 12, упирающиеся в торцы фрикционных колодок.

Фрикционная предохранительная муфта работает следующим образом.

При возрастании момента сопротивления на ведомом валу 5 начинает расти крутящий момент на ведущей полумуфте 1 и соответственно усилие, передаваемое стержнем 11. Последний сжимает один из упругих элементов 12, через который передает усилие на торцы фрикционных колодок 7.

Колодки за счет трения передают момент на ведомую полумуфту 4. Сжатие упругого элемента 12 и соответственно перемещение стержня 11 и пальца 2 происходят до тех пор, пока не выбирается зазор Л между рычагом 3 и торцами колодок 7. Так как жесткость упругих элементов 12 значительно меньше жесткости рычага 3, то при дальнейшем увеличении момента сопротивления и движущего момента рычаг 3 стремится разжать колодки 7 и тем самым уменьшить момент трения. При определенном моменте сопротивления происходит принудительное срабатывание (пробуксовка) муфты. Рычаг 3 поворачивается между колодками 7 на пальце 2 и разжимает их, в значительной мере уменьшая усилие сжатия колодок.

Жесткость упругих элементов 12 и зазор Д между рычагом и торцами колодок подбираются таким образом, чтобы к концу выбора зазора момент сопротивления был примерно равен минимальному моменту срабатывания. Жесткость пружин 10 подбирается такой, чтобы была обеспечена передача муфтой максимального момента, величина которого устанавливается из конкретных условий работы муфты. При этом жесткость упругих элементов 12 и их размеры должны обеспечивать возможность передачи муфтой минимального момента, величина которого устанавливается из конкретных условий работы муфты. Для обеспечения указанными

конструктивными элементами заданных условий работы муфты очевидно, что жесткость упругих элементов (пружин) 12должнабыть меньше жесткости пружин 10.

п Наличие в муфте стержня с упругими элементами, установленными между вторыми подпружиненными торцами фрикционных колодок, симметрично пальцу ручага, обеспечивает срабатывание муфты в более узком диапазоне нагрузок, что повышает точность

5 и надежность срабатывания муфты, снижает вероятность возникновения аварийных ситуаций, тем самым способствует увеличению срока слубы механизмов и ведет к снижению эксплуатационных расходов.

Кроме того, наличие стержня с упру0 гими элементами позволяет сохранять усилия сжатия колодок постоянными практически до минимального момента срабатывания муфты, что снижает интенсивность износа фрикционных колодок и увеличивает продолжительность ее работы.

o

Формула изобретения

Фрикционная предохранительная муфта, содержащая ведущую полумуфту, на торце

0 которой установлен палец с шарнирно размещенным на нем Т-образным рычагом, и ведомую полумуфту, охватываемую фрикционными колодками г одной парой подпружиненных один к другому торцов, между которыми размещен рычаг ведущей полумуф5 ты, отличающаяся тем, что, с целью повышения точности и надежности срабатывания, ведущая полумуфта оснащена стержнем, размещенным диаметрально противоположно пальцу рычага, другая пара торцов фрикционных колодок подпружинена анало° гично первой паре торцов, стержень размещен между торцами колодок и подпружинен относительно них, а рычаг расположен между торцами колодок с зазором.

11 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционная предохранительная муфта | 1989 |

|

SU1612150A1 |

| Предохранительная муфта | 1978 |

|

SU718646A1 |

| Предохранительная муфта | 1979 |

|

SU819434A1 |

| Фрикционная предохранительная муфта | 1978 |

|

SU804935A1 |

| Фрикционная предохранительная муфта | 1978 |

|

SU781434A1 |

| Фрикционная предохранительная муфта | 1979 |

|

SU863914A1 |

| ПРЕДОХРАНИТЕЛЬНАЯ ФРИКЦИОННАЯ МУФТА | 1992 |

|

RU2015430C1 |

| ПРЕДОХРАНИТЕЛЬНАЯ ФРИКЦИОННАЯ МУФТА | 1992 |

|

RU2015431C1 |

| ЦЕНТРОБЕЖНАЯ МУФТА | 2001 |

|

RU2211970C2 |

| Предохранительная фрикционная муфта | 1988 |

|

SU1786303A1 |

Изобретение относится к машиностроению, в частности к устройствам, обеспечивающим передачу момента вращения ограниченной величины. Цель изобретения - повышение точности и надежности срабаты11вания муфты путем перераспределения нагрузки на фрикционные колодки при возрастании момента сопротивления на ведомом валу. Фрикционная предохранительная муфта содержит ведущую полумуфту со стержнем 11 и. пальцем 2, на котором шар- нирно закреплен рычаг 3 Ведомая полумуфта 4 охватывается колодками 7, которые подпружинены друг к другу пружинами 10 Между одними торцами колодок с зазором установлен рычаг 3, а между другими - стержень 11, подпружиненный относительно торцов посредством пружин 12. При возрастании момента вращения стержень 11 сжимает одну из пружин 12, рычаг 3 поворачивается, выбирает зазор и расклинивает колодки, уменьшая усилие их прижатия к ведомой полумуфте. 2 ил. (О (Л 4 о to о 00

7/

5

7Я7///Ш7,

VyXNNXN

S

Ьг

Фиг. 1

| Предохранительная муфта | 1979 |

|

SU819434A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-01-15—Публикация

1988-03-09—Подача