Изобретение относится к машинотроению и может быть использовано о всех отраслях народного хозяйства для защиты трансмиссии машин от перегрузок.

Целью.изобретения является повышение точности срабатывания муфты и надежности.

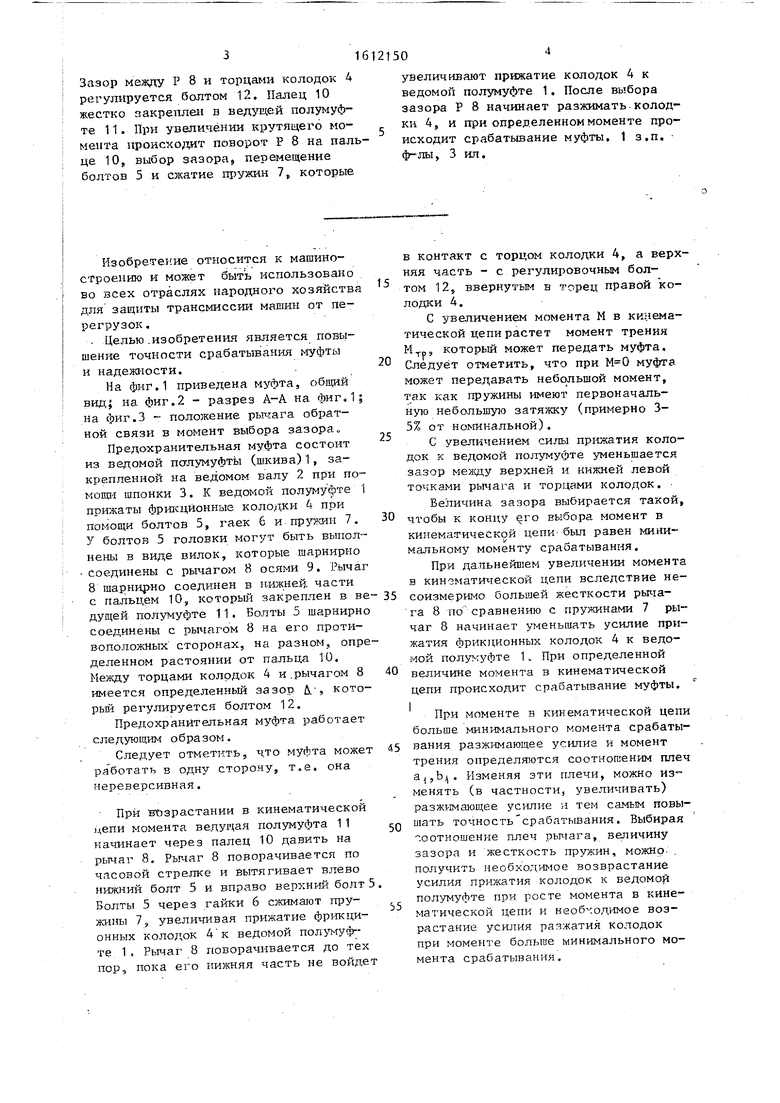

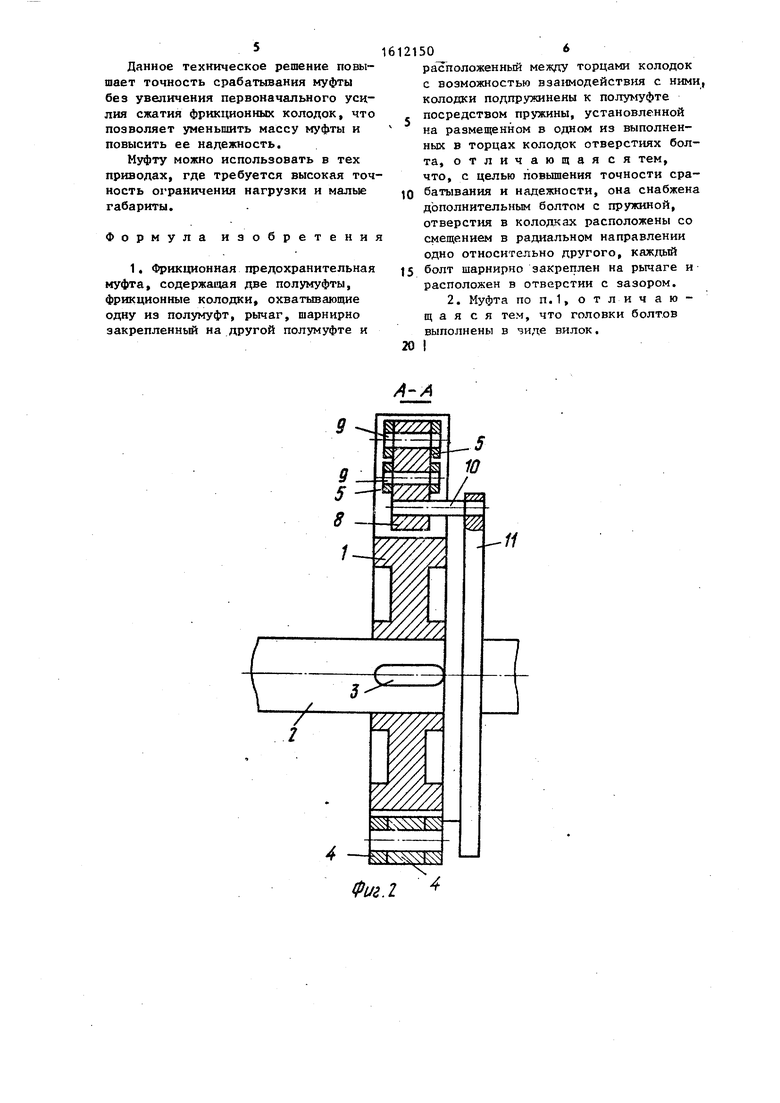

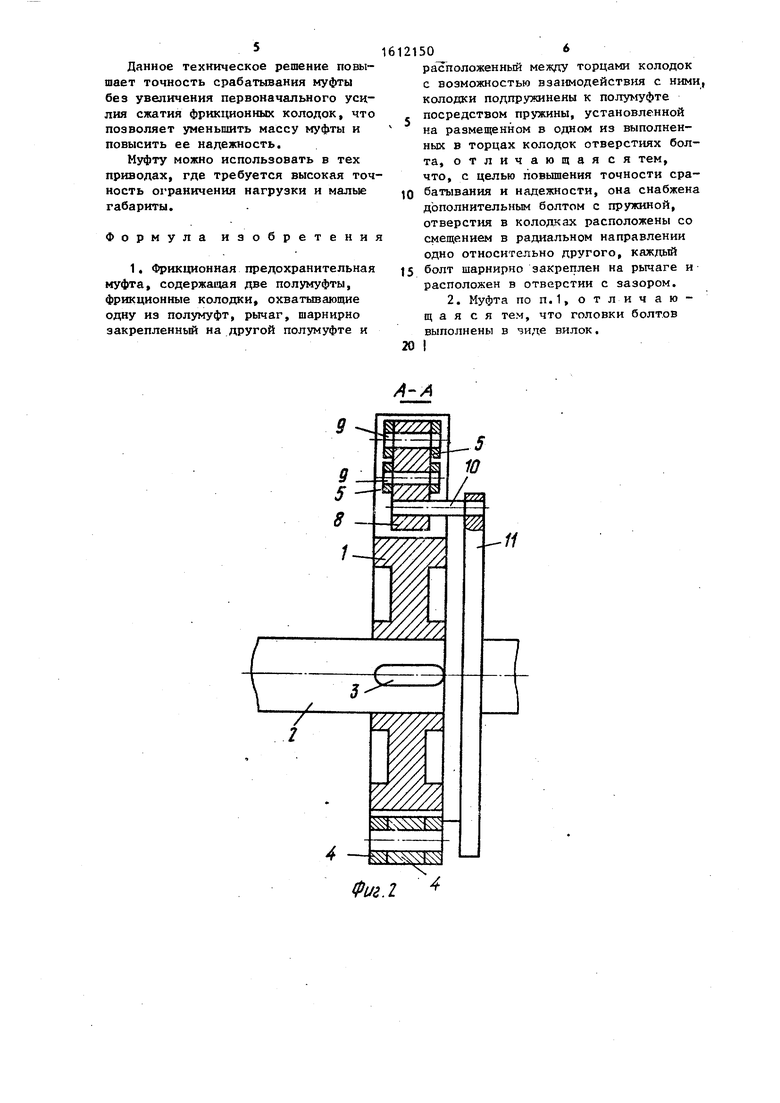

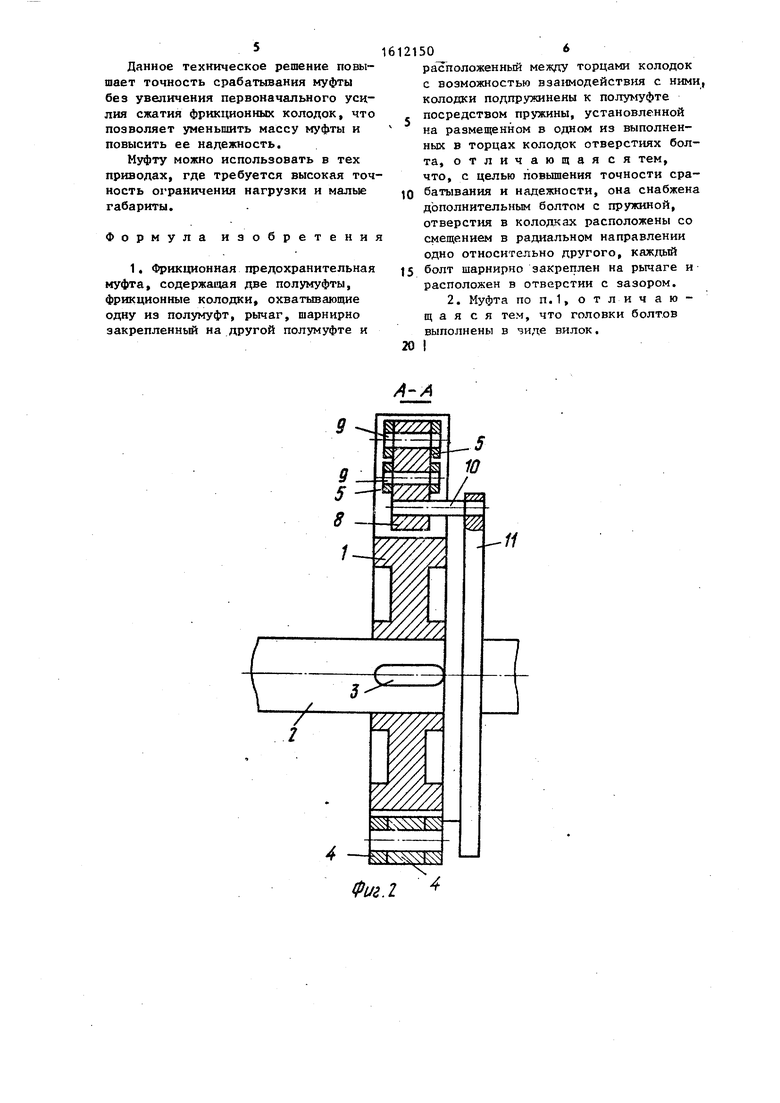

На фиг.1 приведена муфта, общий вид; на фиг.2 - разрез А-А на фиг.1| на фиг.З - положение рычага обратной связи в момент выбора зазора.

Предохранительная муфта состоит из ведомой палумуфть (шкива) 1, закрепленной на ведомом валу 2 при помощи шпонки 3. К ведомой полумуфте 1 прижаты фршсцйонные колодки 4 при помощи болтов 5, гаек б и. пр:,шн 7. У болтов 5 головки могут быть выполнен в виде вилок, которые шарнирно соединены с рычагом 8 осями 9. Рычаг 8 шарнирно соединен в нижней- части с пальцем 10, который закреплен в ведущей полумуфте 11. Болты 5 шарнирно соединены с рычагом 8 на его противоположных сторонах, на разном, определенном растоянии от пальца 10. Мемоду торцами колодок 4 и .рычагом 8 имеется определенный зазор U., кото- рьм регулируется болтом 12.

Предохранительная муфта работает следующим образом.

Следует отметить, что муфта может ра ботать в одну сторону, т.е. она нереверсивная.

При вт13растании в кинематической и,епи момента ведущая полумуфта 1 1 начинает через палец 10 давить на рычаг 8. Рьмаг 8 поворачивается по часовой стрелке и вытягивает влево нижний болт 5 и вправо верхний болт 5. Болты 5 через гайки 6 сжимают пружины 7, увеличивая прижатие фрикционных колодок 4 к ведомой те 1, Рычаг 8 поворачивается до тех пор, пока его нижняя часть не войдет

0

5

0

35

40

в контакт с торцом колодки 4, а верхняя часть - с регулировочньм болтом 12, ввернуты1-1 в торец правой колодки 4.

С увеличением момента М в кинематической цепи растет момент трения М„., который может передать муфта. Следует отметить, что при муфта может передавать небольшой момент, так как пружины имеют первоначальную небольшую затяжку (примерно 3- 5% от номинальной).

С увеличением силы пр11жатия колодок к ведомой полумуфте уменьшается зазор между верхней и нитшей левой точками рычага и торцами колодок.

Величина зазора выбирается такой, чтобы к концу его выбора момент в кинематической цепи-был равен минимальному моменту срабатывания.

При дальнейшем увеличении момента в кинематической цепи вследствие не- соизмерит го большей жесткости рьта- та 8 по сравнению с пружинами 7 рычаг 8 начинает уменьшать усилие прижатия фрикционных колодок 4 к ведомой полумуфте 1. При определенной величине момента в кинематической цепи происходит срабатывание муфты.

5

0

5

При моменте в кинематической цепи больше минимального момента срабатывания разжимающее усилие и момент трения определяются соотнотеним плеч а,Ь. Изменяя эти плечи, можно изменять (в частности, увеличивать) разж5-1мающее усилие и тем самым повышать точность срабатывания. Выбирая оотношенне плеч рьмага, величину зазора и жесткость пружин, можно.. получить необходимое возврастание усилия прижатия колодок к ведомой полумуфте при росте момента в кинематической цепи и необходимое возрастание усилия разжатия колодок при моменте больше минимального момента срабатывания.

5

Данное техническое решение повышает точность срабатывания муфты без увеличения первоначального усилия сжатия фрикционных колодок, что позволяет уменьшить массу муфты и повысить ее надежность.

Муфту можно использовать в тех приводах, где требуется высокая точность ограничения нагрузки и малые габариты.

Формула изобретени

1, Фрикционная предохранительная муфта, содержащая две полумуфты, фрикционные колодки, охватывающие одну из полумуфт, рычаг, шарнирно закрепленный на другой полумуфте и

0

расположенный между торцами колодок с возможностью взаимодействия с ними, колодки подпружинены к полумуфте посредством пружины, установленной на размещенном в одном из выполненных в торцах колодок отверстиях болта, отличающаяся тем, что, с целью повышения точности срабатывания и надежности, она снабжена дополнительным болтом с пружиной, отверстия в колодках расположены со смещением в радиальном направлении одно относительно другого, каждый

болт шарнирно закреплен на рычаге и расположен в отверстии с зазором.

2. Муфта по п.1, отличающая с я тем, что головки болтов выполнены в виде вилок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрикционная предохранительная муфта | 1988 |

|

SU1620718A1 |

| Предохранительная муфта | 1979 |

|

SU819434A1 |

| Предохранительная муфта | 1978 |

|

SU718646A1 |

| Фрикционная предохранительная муфта | 1983 |

|

SU1232871A1 |

| Фрикционная предохранительная муфта | 1977 |

|

SU684206A1 |

| Упругоцентробежная муфта | 1987 |

|

SU1423840A1 |

| Колодочная фрикционная муфта для плунжерных бюреток | 1975 |

|

SU617639A1 |

| Привод струговой установки | 1982 |

|

SU1564336A1 |

| РЕГУЛЯТОР ТОРМОЗА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2398986C2 |

| Центробежная фрикционная муфта | 1977 |

|

SU657195A1 |

Изобретение относится к машиностроению и может быть использовано для защиты привода от перегрузок. Цель изобретения - повышение точности срабатывания и надежности. Муфта состоит из ведомой полумуфты 1, закрепленной на ведомом валу при помощи шпонки 3. К ведомой полумуфте 1 прижимаются колодки 4 при помощи болтов 5, гаек 6 и пружин 7. Болты 5 шарнирно соединены с рычагом (Р) 8 на его противоположных сторонах, на разном расстоянии от пальца 10. Р 8 установлен шарнирно на пальце 10 и расположен между торцами колодок 4. Зазор между Р 8 и торцами колодок 4 регулируется болтом 12. Палец 10 жестко закреплен в ведущей полумуфте 11. При увеличении крутящего момента происходит поворот Р 8 на пальце 10, выбор зазора, перемещение болтов 5 и сжатие пружин 7, которые увеличивают прижатие колодок 4 к ведомой полумуфте 1. После выбора зазора Р 8 начинает разжимать колодки 4, и при определенном моменте происходит срабатывание муфты. 1 з.п. ф-лы, 3 ил.

11

Фиг.2

Фи§. 3

| Предохранительная муфта | 1979 |

|

SU819434A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-12-07—Публикация

1989-02-10—Подача