Изобретение относится к горному делу и строительству и может быть использовано для образования обсаженных скважин малого диаметра.

Цель изобретения повышение надежности работы в плотных грунтах при прокладке криволинейных скважин.

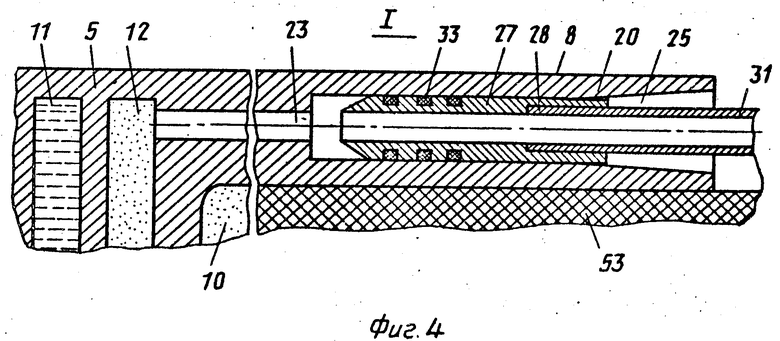

На фиг.1 изображен проходческий робот в общем виде; на фиг.2 сечение А-А на фиг.1; на фиг.3 сечение Б-Б на фиг.1; на фиг.4 узел I на фиг.1; на фиг.5 сечение В-В на фиг.3; на фиг.6 узел II на фиг.1; на фиг.7, 8, 9 сечения Г-Г, Д-Д, Е-Е на фиг.1 соответственно.

Проходческий робот содержит буровую головку, состоящую из передней 1 и задней 2 секций, связанных между собой через управляемый отклонитель, выполненный в виде трех двойных карданных шарниров 3, установленных через 120оС. На передней секции 1 с зазором 4 установлена скользящая опалубка 5, выполненная упругодеформируемой. Носовой частью опалубка 5 установлена на секции 1 по ходовой посадке и снабжена упорами 6. Опалубка выполнена в виде наружного 7 и внутреннего 8 цилиндров, жестко связанных между собой передней кольцевой стенкой 9. Цилиндры 7 и 8 и стенка 9 образуют формовочную камеру 10. В стенке 9 выполнены две кольцевые проточки 11 и 12, образующие автономные камеры. Проточки 11 служат для компонента А закрепляющего материала, проточки 12 для компонента В. Из каждой проточки 11 и 12 выходят в формовочную камеру 10 патрубки, соответственно, 13 и 14. Патрубки 13 и 14 расположены попарно рядом друг с другом. В патрубках установлены обратные клапаны, соответственно, 15 и 16.

На внешней поверхности внутреннего цилиндра 8 выполнены четыре продольных шлица 17-20. Шлицы 17, 18, 19 расположены через 120о. Шлица 20 расположена симметрично между шлицами 18 и 19 и в нем выполнены четыре канала 21-24. Каналы 21, 22 связаны с проточкой 11. Каналы 23, 24 связаны с проточкой 12. В каналах 21-24 установлены свободно и герметично штуцеры 25-28, жестко связанные с гибкими рукавами 29-32, каждый с одним рукавом. Рукава 29-32 размещены соосно каналам 21-24. Герметизация соединения штуцеров с каналами 21-24 обеспечивается герметичным уплотнением 33, жестко закрепленным на штуцерах. Выходные концы каналов 21-24 выполнены коническими. Рукава 29-32 уложены в хомуты 34, которые жестко крепятся к задней секции 2 буровой головки. Штуцеры 25-28 в каналах 21-24 образуют быстроразъемное в осевом направлении соединение.

На передней секции 1 буровой головки установлен рабочий орган, выполненный в виде двух породоразрушающих инструментов 35, установленных диаметрально на шпинделях 36, кинематически связанных с планетарным приводом вращения, установленным на передней секции 1 (не показано). Каждый инструмент 35 выполнен в виде продольно усеченного конуса. В целом рабочий орган имеет внешний размер, равный внешнему диаметру опалубки 5, если усеченные стороны инструментов 35 ориентированы внутрь, и равный наименьшему диаметру опалубки (по упорам 6), если усеченные стороны инструментов ориентированы наружу.

Задняя секция буровой головки снабжена сферическими опорными элементами, выполненными в виде цилиндров, установленных на сегментах сфер 37, жестко закрепленных на корпусе 38 задней секции 2. Секция имеет передний 39 и задний 40 опорные элементы. На заднем опорном элементе 40 выполнены шлицы 41, установленные по одной линии с шлицами 17, 18 и 19 опалубки 5. На корпусе 38 установлены силовые элементы 42 с приводом 43. Каждый силовой элемент 42 связан с соответствующим ему карданным шарниром 3.

Позади забойной головки установлен погружной податчик, выполненный в виде набора тяговых шасси 44, связанных между собой и с задней секцией буровой головки посредством карданных шарниров 45. Тяговое шасси 44 имеет приводные катки 46 и состоит из трех продольных секций корпуса, устанавливаемых на основании 47 и подпружиненных относительно него пружинами 48, закрытыми крышками 49.

Хомуты 34 крепятся к цилиндрам опорных элементов 39 и 40 и к корпусам тяговых шасси 44.

Внутри секций 1 и 2 буровой головки и тяговых шасси 44 установлены и укреплены гибкий шламопровод 50 и кабели 51.

Устройство работает следующим образом.

При вращении породоразрушающих инструментов 35 планетарного рабочего органа происходит образование скважины 52 диаметром, равным внешнему диаметру опалубки 5. Бурение происходит при постоянном действии осевого усилия Р, создаваемого податчиком тяговыми шасси 44. Одновременно происходит образование крепящей оболочки 53 из композитного раствора, состоящего из двух компонентов А и В, которые твердеют при смешивании. Для этого по рукавам 29, 30, штуцерам 25, 26 и каналам 21, 22 в проточку 11 под давлением подается компонент А закрепляющего материала. По рукавам 31, 32, штуцерам 27, 28 и каналам 23, 24 в проточку 12 подается также под давлением компонент В закрепляющего материала. Так как компоненты А и В подаются под давлением, то они из проточек 11 и 12 также под давлением проходят по патрубкам 13 и 14, открывают обратные клапаны 15 и 16 и выходят в формовочную камеру 10, смешиваясь между собой. Смесь компонентов сначала загустевает, заполняет полностью формовочную камеру, проходит к стенкам скважины и затвердевает, приобретая профиль кольцевого пространства между внутренним цилиндром 8 и стенками скважины. Образуется твердая оболочка 53. На месте нахождения шлицев 17-20 образуются пазы 54-57. Пазы 54, 55, 56 расположены через 120о по сечению, а паз 57 расположен симметрично между пазами 55 и 56. В пазах 54, 55, 56 размещены шлицы 41 опорного элемента 40 и катки 46 тяговых шасси. В пазу 57 размещены рукава 29-32, скрепленные хомутами 34, которые занимают объем паза 57, но не выходят из него. Так как хомуты 34 связаны с тяговыми шасси 44, то они перемещаются вместе с последними, т.е. происходит транспортирование подводящей коммуникации вслед за проходческим роботом. Так как компоненты А и В подаются под давлением, это давление прижимает штуцеры 25-28 к стенкам и передним торцам каналов 21-24, обеспечивая надежное соединение. Герметизирующее уплотнение 33 предотвращает вытекание жидких компонентов А и В.

Возникающий при бурении реактивный момент воспринимается через шлицы 41, катки 46 и крышки 49 боковыми стенками пазов 54-56.

Проходка криволинейных участков производится при воздействии силовых элементов 42 на карданные шарниры 3, за счет чего происходит отклонение передней секции 1 с породоразрушающими инструментами 35.

При необходимости вывода проходческого робота из скважины маневром назад, например для ремонта или замены рабочего органа, улавливают момент, когда последний будет в сложенном состоянии, т.е. усеченные стороны инстpументов обращены наружу. Прекращают подачу компонентов А и В в опалубку и реверсируют приводы тяговых шасси 44 на транспортирующую скорость. Буровая головка начинает передвигаться назад, увлекая вместе с собой и податчиком связанные с ними рукава 29-32. Штуцеры 25-28 выходят из каналов 21-24, и робот без опалубки 5 транспортируется назад по скважине.

После завершения ремонта робот вновь вводится в скважину и транспортируется вперед до полного введения рабочего органа в забойную полость и штуцеров 25-28 в каналы 21-23.

Устройство вновь готово к работе.

Предлагаемый робот может быть использован для образования обсаженных скважин большой протяженности из-за наличия скользящей опалубки для образования монолитной оболочки и связи подающей коммуникации опалубки с податчиком в виде ходового шасси.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОХОДЧЕСКИЙ РОБОТ И ТРАНСПОРТИРУЮЩИЙ МЕХАНИЗМ ПРОХОДЧЕСКОГО РОБОТА | 1988 |

|

SU1549153A1 |

| РОБОТ-КРОТ | 1990 |

|

SU1779086A1 |

| РОБОТ-КРОТ | 1989 |

|

SU1716846A1 |

| Бурильная машина | 1977 |

|

SU737623A1 |

| ПРОХОДЧЕСКИЙ РОБОТ | 1989 |

|

SU1637394A1 |

| Буровой станок | 1980 |

|

SU956779A1 |

| Проходческий щит | 1980 |

|

SU905476A1 |

| Устройство для бурения шпуров В.И. и Ю.В.нестеренко | 1988 |

|

SU1735577A1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН | 1988 |

|

SU1561578A1 |

| ПРОХОДЧЕСКИЙ КОМПЛЕКС | 2000 |

|

RU2184846C2 |

Изобретение относится к горному делу и м. б. использовано при проходке обсаженных скважин малого сечения. Цель изобретения повышение надежности работы в плотных грунтах при прокладке криволинейных скважин. Робот содержит буровую головку в виде передней и задней секций, связанных через управляемый отклонитель. На передней секции установлена скользящая опалубка 5 в виде наружного и внутреннего 8 цилиндров. На наружной поверхности последнего выполнен шлиц 20 с каналами 23, сообщенными с автономными камерами 11, 12 для компонентов закрепляющего материала. рукава 31 жестко связаны с буровой головкой и податчиком. Они установлены соосно каналам 23 и связаны с ними посредством штуцеров 27. При этом образуется быстроразъемное в осевом направлении соединение. При необходимости замены инструмента рабочий орган выводится из опалубки 5 и штуцеры 27 выводятся из каналов 23 посредством податчика. Конструкция коммуникаций позволяет осуществлять многократное их рассоединение и последующую стыковку для извлечения рабочего органа из глухой скважины. 9 ил.

ПРОХОДЧЕСКИЙ РОБОТ, включающий буровую головку с рабочим органом, установленную на ней скользящую опалубку, выполненную в виде двух коаксиально установленных цилиндров, связанных между собой передней стенкой, в которой выполнены автономные камеры для компонентов закрепляющего состава, податчик в виде ходового шасси и подающие коммуникации, отличающийся тем, что с целью повышения надежности работы в плотных грунтах при прокладке криволинейных скважин, внутренний цилиндр опалубки выполнен с продольным шлицем на внешней поверхности, причем в шлице выполнены каналы, сообщенные с автономными камерами, при этом каждая из подающих коммуникаций выполнена в виде рукава, жестко связанного с буровой головкой и податчиком, установленного соосно каналу в шлице и связанного с последним посредством быстроразъемного в осевом направлении соединения.

| ПРОХОДЧЕСКИЙ РОБОТ И ТРАНСПОРТИРУЮЩИЙ МЕХАНИЗМ ПРОХОДЧЕСКОГО РОБОТА | 1988 |

|

SU1549153A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-10-10—Публикация

1988-09-15—Подача