Изобретение относится к горному делу и строительству и может быть использовано для образования горизонтальных и слабонаклонных обсаженных скважин малого сечения со сложной траекторией в различных по крепости грунтах и породах.

Цель изобретения расширение области применения при одновременном повышении ремонтопригодности и надежности работы.

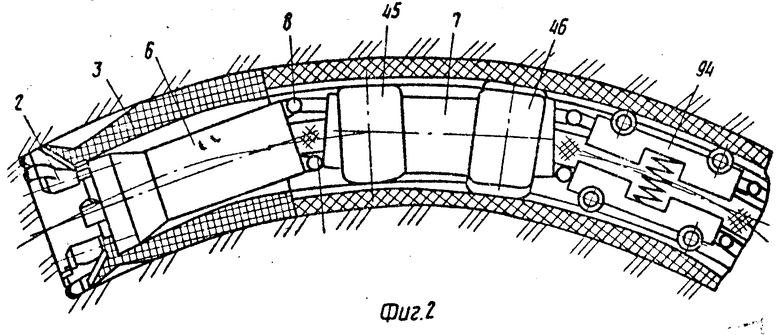

На фиг.1 изображен проходческий робот; на фиг.2 буровая головка с податчиком на искривленном участке скважины; на фиг.3 передняя секция буровой головки, разрез; на фиг.4 разрез А-А на фиг.3; на фиг.5 разрез Б-Б на фиг.3; на фиг. 6 7 схемы подачи компонентов закрепляющего материала в опалубку; на фиг. 8 схема подачи одного компонента закрепляющего материала в формовочную камеру; на фиг. 9 задняя секция буровой головки; на фиг. 10 разрез В-В на фиг. 9; на фиг.11 разрез Г-Г на фиг.9; на фиг.12 вид Д на фиг.10; на фиг.13 задний опорный элемент; на фиг.14 разрез Е-Е на фиг.9; на фиг.15 сечение Ж-Ж на фиг.3; на фиг. 16 сечение З-З на фиг.15; на фиг.17 носовая часть буровой головки с рабочим органом; на фиг.18 породоразрушающий инструмент; на фиг.19 рабочий орган в развернутом положении, вид спереди; на фиг.20 то же, в свернутом положении, вид спереди; на фиг.21 тяговое шасси; на фиг. 22 сечение И-И на фиг. 21; на фиг.23 сечение К-К на фиг.21; на фиг.24 сечение Л-Л на фиг. 21; на фиг.25 разрез М-М на фиг.9; на фиг.26 редуктор тягового шасси, разрез; на фиг. 27 сечение Н-Н на фиг.26; на фиг.28 быстроразъемное соединение секций гибкого рукава; на фиг.29 тяговое шасси транспортирующего механизма; на фиг.30 привод шнека, установленный на тележке; на фиг.31 разрез О-О на фиг.30; на фиг.32 разрез П-П на фиг.30; на фиг.33 тележка-фонарь; на фиг. 34 разрез Р-Р на фиг.33; на фиг.35 устье скважины с кольцевой пробкой; на фиг.36 сечение С-С на фиг.35.

Проходческий робот для образования обсаженных скважин состоит из буровой головки 1 с рабочим органом 2, скользящей опалубки 3, податчика 4 и транспортирующего механизма 5. Буровая головка 1 выполнена из передней 6 и задней 7 секций, связанных между собой через управляемый отклонитель 8. Передняя секция 6 буровой головки 1 состоит из внутреннего 9 и наружного 10 цилиндров, установленных коаксиально и жестко связанных между собой посредством задней кольцевой пробки 11. В межцилиндровой полости установлен мотор-редуктор 12, статор двигателя которого жестко связан с наружным цилиндром 10, а кольцевой ротор 13 установлен в подшипниках с зазором относительно внутреннего цилиндра 9. Выходное звено ротора 13 выполнено в виде шестерни, с которой находится в зацеплении группа сателлитов 14, находящихся в свою очередь в зацеплении с центральным зубчатым колесом 15 с внутренними зубьями, жестко закрепленными на внутренней поверхности наружного цилиндра 10. С валами сателлитов 14 связана ступенчатая кольцевая шестерня 16. Все сателлиты 14 установлены на водиле 17, удерживающем их на заданном расстоянии друг от друга. Предлагаемая зубчатая система составляет одну степень редуктора. Всего в устройстве установлены четыре ступени редуктора. С валами сателлитов 18 последней ступени редуктора жестко связаны шпиндели 19 породоразрушающих инструментов 20 рабочего органа 2. Шпиндели 19 установлены в опоре 21.

Внутренняя полость цилиндра 9 служит для удаления шлама, и в ней размещен шнек 22, выполненный в виде гибкой спирали.

Скользящая опалубка 3 установлена с зазором 23 на передней секции 6 буровой головки 1. Носовая часть 24 опалубки 3 выполнена конусной. Носовой частью 24 опалубка установлена на передней секции 6 буровой головки по ходовой посадке, предотвращающей их относительное радиальное смещение. На торце передней части опалубки выполнен упор 25, в который упирается передний торец наружного цилиндра 10 забойной головки.

Опалубка 3 выполнена в виде двух коаксиально установленных цилиндров 26 и 27 соответственно внутреннего и наружного, образующих вместе с носовой частью 24 формовочную камеру 28. Внутренний цилиндр 26 опалубки выполнен из упругодеформируемого материала. Наружный цилиндр 27 выполнен тонкостенным, и в нем выполнены продольные клиновидные вырезы 29, вершины которых ориентированы вперед.

Длина внутреннего цилиндра 26 больше длины наружного цилиндра 27. Выступающая часть внутреннего цилиндра образует поддерживающий участок.

В передней торцовой части опалубки выполнены три кольцевые проточки 30, 31 и 32. Передняя проточка 30 связана каналами 33 в носовой части 24 опалубки с призабойной полостью. Две другие проточки 31 и 32 имеют выходные патрубки в формовочную камеру 28, в которых установлены обратные клапаны 34 и 35. К каждой из трех проточек подведены соответственно трубки 36, 37, 38. Трубки 36 служат для подачи в проточку 30 сжатого воздуха. Трубки 37 и 38 служат для подачи в проточки 31 и 32 компонентов А и В закрепляющего материала. Для ввода каждого компонента закрепляющего материала имеется несколько трубок, разнесенных по окружности поперечного сечения, для обеспечения равного заполнения проточек 31 и 32. Трубки 36, 37 и 38 размещены в формовочной камере 28 и имеют длину, несколько меньше длины внутреннего цилиндра 26. Патрубки с обратными клапанами 34 и 35 для вывода в формовочную камеру разных компонентов закрепляющего материала размещены в ней рядом для обеспечения возможности взаимного перекрытия потоков жидкости для лучшего смешивания.

На внешней поверхности внутреннего цилиндра 26 опалубки выполнены три продольных выступа 39 для формирования пазов 40 в образуемой оболочке 41. Выступы расположены равномерно по окружности.

Торцовая часть опалубки 3 снабжена раструбом 42 для предотвращения попадания шлама между корпусом опалубки и стенками скважины.

Для подачи охлаждающего воздуха к мотору-редуктору 12 в межцилиндровую полость подведен шланг 43.

Задняя секция 7 буровой головки имеет корпус 44 в виде полой треугольной призмы, на которой установлены передний 45 и задний 46 опорные элементы. Каждый опорный элемент выполнен в виде трех сегментов 47 сфер, жестко закрепленных на наружных поверхностях призмы и образующих в сборе с корпусом 44 сферу. На сферические поверхности сегментов установлены салазки 48 (для переднего опорного элемента) и 49 (для заднего опорного элемента). Салазки имеют внешнюю бочкообразную поверхность. Экваториальный радиус этой поверхности равен радиусу образуемой скважины (с оболочкой) r, а меридиональный радиус равен сумме минимального радиуса искривления траектории скважины R и радиусу скважины r. Внешние поверхности салазок 48, 49 контактируют с поверхностью оболочки 41. На внутренних поверхностях закреплены фигурные стойки 50, 51 (соответственно для переднего и заднего опорных элементов), контактирующие с поверхностями сегментов и имеющие сопряженные с последними сферические поверхности контакта. В передней салазке 48 сделаны по торцам фигурные вырезы 52 для обеспечения возможности поворота элементов управляемого отклонителя. Для обеспечения необходимой жесткости цилиндра на его внешней поверхности в местах вырезов 52 жестко закреплены (приварены) укрепляющие накладки 53, размещенные в пазах 40 оболочки 41. На внешней поверхности одного из сегментов 47 заднего опорного элемента выполнен продольный паз 54, а на находящейся с ней в контакте стойке салазок 49 установлен палец 55, входящий в паз 54.

На наружной поверхности салазок 49 заднего опорного элемента установлены шлицы 56, размещенные в пазах 40 оболочки 41. Наружные поверхности шлицов эквидистантны бочкообразным поверхностям салазок, а боковые поверхности выполнены криволинейно-выпуклыми.

Во внутренней полости призматического корпуса 44 размещены шламопровод из гибкого рукава 57 и кабели 58. Гибкий рукав 57 надет на внутренний цилиндр 9 передней секции буровой головки 1 и жестко закреплен на последнем. Внутри рукава 57 установлен гибкий шнек 22 в виде спирали, задняя секция 7 является опорой буровой головки 1.

Управляемый отклонитель 8 выполнен в виде трех двойных карданных шарниров, размещенных равномерно, ориентированных по окружности через 120о и снабженных индивидуальными приводами.

Каждый двойной карданный шарнир содержит входное звено 59, первое промежуточное звено 60, второе промежуточное звено 61 и выходное звено 62. Продольные оси всех звеньев параллельны оси всех звеньев параллельны оси устройства. Ось соединения выходного звена 62 с вторым промежуточным звеном 61 расположена радиально, а оси соединения между промежуточными звеньями и первым промежуточным звеном 60 с входным звеном 59 расположены тангенциально. Входные звенья 59 имеют полые концы, в которых выполнена резьба, и установлены по ходовой посадке в цилиндрах 63. Цилиндры 63 закреплены на основаниях 64, жестко установленных на корпусе 44 задней секции буровой головки в районе переднего опорного элемента 45.

Выходные звенья 62 установлены в толстостенном корпусе 65, жестко закрепленном в пробке 11 передней секции буровой головки.

Приводы карданных шарниров размещены в опоре забойной головки. Каждый привод содержит двигатель 66 и редуктор 67, установленные на основании 64, закрепленном на корпусе 44 опоры в районе заднего опорного элемента 46. В цилиндрах 63 установлены винтовые дифференциальные механизмы, они содержат винт 68, имеющий на двух концах винтовую нарезку с разным шагом резьбы. Одна нарезка связана с нарезкой, выполненной на внутренней поверхности цилиндра 63, а другая с нарезкой на внутренней поверхности входного звена 59. Винт 68 посредством шлицевого соединения связан с торсионным валом 69, жестко связанным в свою очередь с выходным валом редуктора 67.

Таким образом, корпус 44 с основаниями 64 составляют жесткий каркас, в котором размещены входные звенья карданных шарниров управляемого отклонителя 8.

Выходные звенья 62 шарниров установлены в корпусе 65, в его продольных прямоугольных отверстиях 70. Концы звеньев 62 имеют бурты 71, размещенные в кольцевой проточке 72 корпуса 65. В этом корпусе выполнена также кольцевая проточка 73, в которой размещены сухари 74, выполненные в виде кольцевых секторов. У каждого звена установлено два сухаря. Они концами входят в пазы 75 на боковых поверхностях звеньев 62, каждая пара сухарей 74, относящаяся к соседним звеньям 62, связана между собой пружиной 76, находящейся в растянутом состоянии.

В корпусе задней пробки 11 передней секции буровой головки установлен кольцевой электромагнит 77, к которому примыкает кольцевая металлическая пластина 78 с тремя продольными клиньями 79, размещенными в продольных вырезах 80 корпуса 65. Клинья расположены равномерно по окружности через 120о. Пластина 78 связана с внутренним торцом проточки 72 пружинами 81, находящимися в растянутом состоянии. Клинья 79 находятся между соседними сухарями 74, связанными пружинами 76.

Корпус 65 составляет жесткий каркас выходных звеньев 62 карданных шарниров. Электромагнит 77 с пластиной 78, клиньями 79, сухарями 74 и пазами 75 в выходных звеньях 62 карданных шарниров составляют блокировочное устройство, замкнутое при проходке скважины и разомкнутое в период транспортирования.

В роботе использован рабочий орган 2 складывающегося типа, который имеет в разложенном состоянии диаметр, равный внешнему диаметру опалубки 3, а в сложенном состоянии диаметр, равный внутреннему диаметру опалубки.

Рабочий орган выполнен в виде двух породоразрушающих инструментов 20, установленных на диаметрально расположенных шпинделях 19. Каждый инструмент 20 имеет асимметричный относительно оси корпус 82, выполненный в виде продольно усеченного цилиндрической поверхностью конуса. На наружной поверхности конусной части выполнены винтовые канавки 83. Направление канавок против направления рабочего вращения инструмента 20. Ребра, находящиеся между канавками 83, выходят вперед за пределы корпуса 82 и на них установлены режущие зубья 84. Инструменты 20 установлены симметрично относительно продольной оси рабочего органа.

Каждый породоразрушающий инструмент 20 установлен на шпинделе 19 посредством шпоночного соединения 85. На шпинделе выполнено сферическое углубление 86, в которое входит палец 87 со сферическим торцом. Палец 87 установлен в радиальном отверстии 88 корпуса инструмента и поджат пружиной 89. Таким образом инструмент зафиксирован от перемещения по шпинделю. В торец шпинделя 19 ввинчен винт 90, на котором с помощью петли закреплен один конец стального канатика 91. Весь канатик уложен кольцами в расточке корпуса 82. Другой конец канатика 91 закреплен в корпусе 82 инструмента 20. Канатик 91 на разных инструментах имеет различную длину. Винт 90 имеет ступенчатую головку. Спереди полость установки канатика 91 закрыта крышкой 92, закрепленной стопорным кольцом 93. Полость с канатиком 91 заполнена пластичной смазкой, а крышка 92 служит для предотвращения вытекания смазки и попадания шлама вовнутрь.

Податчик 4 выполнен в виде набора тяговых шасси 94, шарнирно связанных между собой и с задней секцией 7 забойной головки.

Рамы тяговых шасси составлены из трех продольных автономных секций корпусов 95, охватывающих шламопровод и имеющих продольные гнезда: 96 для размещения шлампопровода (рукава) 57; 97 для размещения кабелей 58; 98 для размещения катков 99; 100 для размещения моторов-редукторов 101.

Катки 99 выполнены в виде жестко соединенных составных цилиндрических катушек с бортами. На внутренней поверхности одного из бортов выполнены зубья, образующие зубчатое коническое колесо 102. Катки 99 установлены на подшипниках, закреплены осями на корпусах 95 и входят в собранном состоянии шасси в пазы 40 оболочки 41. Гнезда 100 выполнены продольными по наружной поверхности корпусов 95 и в них размещены соосно моторы-редукторы 101, по два в каждом гнезде, выходные валы которых разнонаправленны. На выходных валах установлены конические шестерни 103, находящиеся в зацеплении с зубчатыми колесами 102 катков 99.

По торцам тяговых шасси 94 установлены втулки 104, концы которых с одной стороны выполнены в виде шестигранника с буртами, образующими пазы 105. В эти пазы установлены буртами 106 концы корпусов 95 секций, обеспечивая относительную осевую неподвижность корпусов 95 и втулок 104. В буртах 106 выполнены радиальные сквозные отверстия, в которых установлены толкатели 107, подпружиненные пружинами 108, закрытые сверху крышками 109. Крышки имеют форму и ширину пазов 40 оболочки 41, и в собранном состоянии шасси 94 располагаются в пазах. Вторыми торцами толкатели 107 опираются на грани втулки 104. Система подпружиненных толкателей 107 с крышками 109 образует распорное устройство шасси. Шламопровод (рукав) 57 размещен в центральной полости шасси, образованной гнездами 96, а кабели 58 в полостях, ообразованных гнездами 97. Таким образом, все тяговые шасси представляют собой многоприводные тяговые устройства.

Втулки 104 двумя диаметрально расположенными участками второго конца (фиг. 9, 25) шарнирами 110 связаны с промежуточной втулкой 111, которая в свою очередь другим концом связана шарнирами 112, расположенными под 90о к первым, с втулкой 113, жестко связанной с корпусом 44 опоры забойной головки. Таким образом, два перпендикулярно расположенных шарнирных узла образуют одинарный карданный шарнир 114. Аналогичные карданные шарниры установлены между всеми ходовыми шасси 94.

Во втулке 104 выполнены боковые вырезы 115 для пропуска кабелей 58.

Каждый мотор-редуктор 101 тяговых шасси (фиг.26, 27) содержит двигатель 116 и планетарный редуктор 117, установленные в корпусе 118. Вал двигателя 116 и входной вал редуктора 117 жестко связаны между собой посредством штифта 119. На корпусе 118 жестко закреплены кольцевая зубчатая полумуфта 120 и кольцевой соленоид 121. В редукторе 117 по свободной посадке установлено зубчатое колесо 122, на торце которого жестко закреплена вторая кольцевая зубчатая полумуфта 123, подпружиненная пружиной 124 относительно двигателя 116. Выходной вал 125 редуктора жестко связан с водилом 126 его последней ступени, сателлиты 127 которого взаимодействуют с зубчатым колесом 122.

Транспортирующий механизм 5 проходческого робота состоит из секций трубопровода (шламопровода) 128, выполненных из гибкого армированного рукава и связанных между собой посредством быстроразъемных соединений. В секциях шламопровода размещены автономные секции шнека, выполненные в виде гибкой спирали 129. Секции шламопровода 128 установлены на тяговых шасси 130 и тележках-фонарях 131 (фиг. 1). Каждая автономная секция шнека (спирали) 129 снабжена индивидуальным приводом 132 вращения, установленным на тележке 133. Шнек 22, размещенный в буровой головке, также снабжен индивидуальным приводом 134 вращения, установленным на тележке 135, помещенной позади податчика 4.

Требуемое количество тяговых шасси 130, тележек-фонарей 131, приводов 132 вращения шнека и тележек 133 определяется соотношением нескольких параметров: прочность оболочки, допустимым усилием распора, предельным тяговым усилием одного шасси, силой сопротивления перемещению участка шламопровода с коммуникациями, длиной этого участка, общей длиной скважины и т.д. Последовательность установки их определяется индивидуально для каждой изготавливаемой скважины.

Каждая секция шламопровода 128 состоит из нескольких секций гибких рукавов, связанных, как и секции шламопроводов, между собой непосредством быстроразъемных соединений. Конец гибкого рукава надет на ниппель 136 с установленной на его другом конце накидной гайкой 137. Сверху на рукав надет штуцер 138 с наружной резьбой, на которую навинчена гайка 139, закрепляющая рукав (шламопровод) 128 на ниппеле 136. На конце другой секции, соединяемой с первой, имеется штуцер 140 с наружной резьбой, на который навернута гайка 137 от первой секции шламопровода.

Тяговые шасси 130 (фиг.29) транспортирующего механизма 5 имеют такую же конструкцию, как тяговые шасси податчика 4. Секции его корпуса устанавливаются на гайках 137 и 139 быстроразъемного соединения, связывающего секции гибкого рукава одной секции шламопровода.

Тележки 133 приводов вращения секций шнека имеют фигурный корпус 141, в котором выполнены гнезда для установки катков 142 и моторов-редукторов 143. Гнезда под катки выполнены продольными, П-образными, открытыми наружу. Всего выполнено три гнезда под катки, в каждом из которых установлено под два обрезиненных катка 142. Стенки гнезд выступают над уровнем корпуса. Этими стенками корпус 141 устанавливается в пазы 40 оболочки 41, т.е. стенки этих гнезд служат шлицами тележек, воспринимающими крутящий момент. Моторов-редукторов 143 установлено в ней 6 шт. На их выходных валах установлены шестерни 144, гибкая спираль 129 размещена в металических патрубках 145, обращенных торцами друг к другу. На других их торцах приварены штуцеры 140 с наружной резьбой. На патрубках 145 установлены с возможностью вращения в подшипниках 146 втулки 147, на наружных поверхностях которых выполнены зубья, взаимодействующие с зубьями шестерен 144. Втулки 147 соединены между собой шлицевой муфтой 148, в которой выполнена радиальная прорезь. В этой радиальной прорези установлена пластина 149, размещенная внутри патрубков 145. В пластине 149 выполнена прорезь 150, в которую продета спираль 129. Пластина 149 имеет длину, равную величине двух шагов спирали 129. Торцы пластины и прорезь 150 имеют поверхности, эквидистантные поверхности спирали. К пластине 149 приварен винт 151, размещенный также в радиальной прорези муфты 148. На стенке втулок 147 напротив радиальной прорези выполнено окно, а изнутри к ним прикреплена упорная пластина 152 с проходным окном для винта 151. На винте 151 над упорной пластиной 152 установлена гайка 153. Привод 134 вращения аналогичен по конструкции, но в нем зажимается спираль (шнек) 22.

Тележки 133 устанавливаются между всеми секциями шламопровода 128 для обеспечения вращения каждой секции шнека (спирали) 129. При этом на штуцеры 140 с каждого торца привода навинчиваются гайки 137 от концов шламопроводов с ниппелями 136.

Тележки-фонари 131 составлены из трех продольных симметричных относительно оси секций. Каждая секция включает корпус 154, на котором установлены в подшипниках 155 катки 156, оси вращения которых расположены по радиусу, и катки 157, оси вращения которых перпендикулярны радиусу устройства. Катки 157 находятся внутри катков 156 и контактируют с торцовыми поверхностями пазов 40 оболочки 41. Катки 156 контактируют с боковыми поверхностями пазов 40. Все три корпуса 154 связаны между собой шарнирно посредством болтов 158, вставляемых в проушины 159, причем в предварительно собранном виде собраны только два шарнира, а третий шарнир разомкнут. Он замыкается в процессе установки на шламопровод 128. В собранном виде кабели 58 находятся на поверхности шлампопровода 128, а сверху на них надета резиновая пластина 160. Все катки шасси и тележек имеют диаметр, меньший ширины пазов 40, чтобы иметь возможность контакта с одной его поверхностью.

В целом транспортирующий механизм 5 можно назвать доставочным комплексом, так как он предназначен как для доставки шлама к устью скважины, так и для доставки шламопровода и кабельных коммуникаций к забою.

У устья скважина закрывается концевой пробкой 161, выполненной предварительно из металла или из закрепленного материала. Поперечное сечение пробки тождественно поперечному сечению образуемой оболочки 41. Т.е. в ней выполнены пазы 40 и каналы 162, 163 и 164 для подачи к опалубке 3 соответственно сжатого воздуха и компонентов А и В закрепляющего материала. К задним концам каналов 162, 163 и 164 подсоединены штуцеры 165 и шланги 166, связывающие каналы с источниками сжатого воздуха и компонентов закрепляющего материала.

Для удобства ввода шасси и тележек в оболочку-скважину пробка 161 выполнена конической.

При подготовке к работе в приустьевой шахте в специальных магазинах уложены секции гибких спиралей 129, секции гибких рукавов (шламопроводов) 128 с ниппелями 136 и гайками 137, 139; продольные секции ходовых шасси 94 и податчика транспортирующего механизма (доставочного комплекса), включающие в сборе корпуса 95, моторы-редукторы 101, катки 99 и распорный механизм; тележки 133 шнеков в сборе с приводами 132 вращения спиралей 129; тележки-фонари 131 с двумя замкнутыми шарнирными соединениями; резиновые пластины 160.

Робот работает следующим образом.

Предварительно изготавливается скважина такой длины, чтобы в ней могли расположиться буровая головка 1 с несколькими секциями податчика 4. Скважина изготавливается любыми известными машинами. Также предварительно изготавливается кольцевая пробка 161 для устья, имеющая диаметр, равный диаметру скважины, и каналы 162, 163, 164, соответствующие трубкам 36, 37, 38 опалубки 3. Каналами пробка 161 надевается на трубки 36, 37, 38, и опалубка 3 вместе с пробкой вводится в скважину. К каналам 163, 164 подсоединяются штуцеры 165 со шлангами 166, по которым подаются под давлением компоненты А и В закрепляющего материала. Компонент А подается по каналам 163 и трубкам 37, а компонент В по каналам 164 и трубкам 38. Компонент А из трубок 37 поступает в кольцевую проточку 31 опалубки, а компонент В в проточку 32. Из проточек 31 и 32 компоненты А и В по патрубкам с обратными клапанами 34 и 35 соответственно под давлением выходят в формовочную камеру 28. Наличие обратных клапанов в патрубках предотвращает попадание в проточки вторых компонентов, предотвращая тем самым взаимодействие компонентов и затвердевание материала в проточках. Так как компоненты подаются под давлением, они поступают в противоположный конец формовочной камеры 28, к пробке 161. В процессе подачи компоненты А и В смешиваются и материал начинает сначала загустевать, а затем затвердевать, образуя оболочку 41. Загустевшая масса выходит к стенкам через клиновидные вырезы 29 в наружном цилиндре 27 опалубки, улучшая сцепление оболочки со стенками скважины. По мере заполнения формовочной камеры 28 в ней создается избыточное давление, дейстующее на переднюю торцовую часть опалубки и заставляющее продвигаться опалубку вперед. Так как носовая часть 24 опалубки имеет конусность, то это снижает сопротивление продвижению опалубки. По мере продвижения опалубки вперед на месте нахождения трубок 36, 37, 38 образуются каналы 167, 168, 169, являющиеся продолжением каналов 162, 163, 164 в пробке 161, и по ним в дальнейшем подаются компоненты А и В закрепляющего материала и сжатый воздух. На месте нахождения продольных выступов 39 в оболочке образуются продольные пазы 40.

Таким образом производится образование оболочки в предварительно изготовленной скважине на длину, близкую к длине скважины, когда опалубка подходит довольно близко к забою. Впереди оставляется место для размещения рабочего органа. Подача закрепляющего материала прекращается, и в образованную оболочку вводятся буровая головка 1 со сложенным рабочим органом 2 и податчик 4 со шламопроводом (рукавом) 57 и шнеком 22. Ввод производится со стартового устройства (не показано) путем включения в работу на транспортную скорость моторов-редукторов 101 тяговых шасси 94 податчика 4. При вводе устройства шлицы 56 опоры забойной головки и катки 99 тяговых шасси вводятся в пазы 40 оболочки 41. Пружины 108 распорного устройства частично сжимаются при вводе путем воздействия вручную на крышки 109. Под действием силы сжатия пружины создается распорное усилие. Далее при включении привода катков шасси перемещается вперед. При этом пружины автоматически дожимаются, так как шасси входит в более узкий канал пробки 161 и создается полное усилие распора.

После ввода в скважину тяговых шасси 94 податчика 4 на свободный конец спирали (шнека) 22 устанавливается привод 134 вращения, установленный на тележке 135. Гайка 153 на винте 151 несколько отвинчена, и пластина 149 находится в свободном состоянии. Штуцером 140 и патрубком 145 привод надевается на спираль (шнек) 22, конец которой при прокручивании спирали находит прорезь 150 и входит в нее. Этому способствует эквидистантность поверхностей прорези и спирали. При дальнейшем вращении спирали производится продвижение вперед тележки 135 до достижения штуцером 140 гайки 137 соединения рукавов. Гайка накручивается на винт 151, и пластина 149 притягивается к упорной пластине 152. При этом спираль (шнек) 22 прижимается плотно к нижней стенке прорези 150, фиксируя их относительно друг друга. Пластина 149 своими торцами упирается в ветки спирали 129, распираясь между ними. Так как поверхности торцов пластины эквидистантны поверхности спирали, то происходит их плотный контакт, улучшающий фиксирование спирали против выхода ее из прорези.

На оставшийся свободный конец спирали (шнека) 22 надевается секция шламопровода 128, и вновь включается в работу податчик, осуществляющий продвижение всего робота вперед до тех пор, пока его передний торец не упрется в упор 25 опалубки. При этом рабочий орган 2 находится впереди опалубки. Сжатый воздух проходит по трубкам 36 в кольцевую проточку 30 и из нее по каналам 33 поступает в призабойную полость. По шлангу 43 подается воздух в полость между цилиндрами 9 и 10 к мотору-редуктору 12 для его охлаждения. Далее включаются в работу двигатель мотора-редуктора 12 привода вращения рабочего органа 2, привод 134 вращения шнека (спирали) 22 и моторы-редукторы 101 податчика на рабочую скорость. Одновременно начинается подача компонентов А и В закрепляющего материала в опалубку. Элементы (14-18) редуктора передаются на шпиндели 19 и породоразрушающие инструменты 20, которые бурят скважину диаметром, равным наружному диаметру опалубки. Винтовые поверхности породоразрушающих инструментов работают как подгребающий шнек. Они продвигают шлам к торцу буровой головки. При этом уровень шлама вблизи входа во внутреннюю полость цилиндра 9 достигает уровня последнего, шлам подхватывается шнеком (спиралью) 22 и потоком воздуха, поступающего по каналам 33, и удаляется. к торцу буровой головки. При этом уровень шлама вблизи входа во внутреннюю полость цилиндра 9 достигает уровня последнего, шлам подхватывается шнеком (спиралью) 22 и потоком воздуха, поступающего по каналам 33, и удаляется.

Вращение от моторов-редукторов 143 привода вращения шнека передается через шестерни 144 на втулки 147 и связанную с ним муфту 148. Так как пластина 149 находится в радиальной прорези муфты 148, то она вращается вместе с последней, а вместе с ней вращается и зафиксированная с ней спираль (шнек) 22, перемещая шлам от забоя к хвостовой части устройства. Таким образом происходит воздушно-механическое удаление шлама. Позади шламопровода (рукава) 57 производится сбор шлама и удаление его любыми известными средствами.

Для предлагаемого устройства скорость проходки является заданной величиной относительно постоянной, не зависящей от твердости породы, а зависящей от скорости затвердевания закрепляющего материала. Эта скорость обеспечивается системой управления (не показана). Поэтому расход шлама является также относительной величиной, что обеспечивает устойчивую работу механизма выноса шлама.

Раструб 42 опалубки 3 предотвращает попадание шлама между стенками скважины и опалубки, предотвращая тем самым ее заклинивание и обеспечивая качественный поворот носовой части опалубки в искривленном участке скважины.

Надвижение буровой головки 1 на забой осуществляется податчиком 4, а продвижение опалубки осуществляется совместным действием избыточного давления компонентов и воздействием носовой части буровой головки на упор 25 опалубки. При бурении породы на устройство в целом действует крутящий момент, стремящийся провернуть его относительно продольной оси.

Тангенциальные усилия от крутящего момента передаются от корпуса 44 задней секции на палец 55 и через шлицы 56 на боковые поверхности пазов 40. В тяговых шасси 94 тангенциальные усилия от крутящего момента передаются от корпуса 95 через крышки 109 также на боковые стенки пазов, т.е. цель пазов восприятие крутящего момента.

Проходка скважины осуществляется при заблокированном состоянии выходных звеньев 62 карданных шарниров. При этом электромагнит 77 включен и пластина 78 притянута к нему. Так как податчик состоит из нескольких секций (3-5), то возникающее при работе радиальное усилие распределяется по каткам всех секций, обеспечивая небольшую удельную нагрузку на оболочку.

Клинья 79 разводят сухари 74, которые входят в пазы 75 звеньев 62, фиксируя их от осевого перемещения и создавая жесткость узла. Пружины 76 и 81 растянуты.

Двигатели 66 управляемого отклонителя 8 при проходке прямолинейных участков скважины отключены, и корпус 44 опоры оказывает одинаковое усилие на двойные карданные шарниры. При этом винты 68 ввинчены во входные звенья 59.

Так как опорные элементы 45 и 46 задней секции 7 забойной головки разнесены вдоль оси устройства, они удерживают консольно установленную переднюю секцию 6 от смещения ее продольной оси. При встрече рабочего органа с неоднородными грунтами происходит изменение режимов бурения по плоскости забоя, что вызывает попытку отклонения рабочего органа 2 в какую-то сторону. При этом реакцию от попытки поворота воспринимают опорные элементы 45 и 46 на участках, диаметральных твердым включениям. В результате их контакта с оболочкой 41 сила реакции уравновешивается и рабочий орган не изменяет своего положения, сохраняя направление проходки. Благодаря выполнению наружных поверхностей опорных элементов бочкообразной формы, с меридиональным радиусом, близким к радиусу искривления траектории скважины, поверхность контакта их с оболочкой будет значительной, чем обеспечивается снижение удельной нагрузки на оболочку.

При необходимости начала проходки криволинейного участка скважины производится постепенное и плавное, связанное с величиной продвижения вперед, отклонение в заданное направление передней секции 6 буровой головки и вместе с ней рабочего органа 2. Для этого включают двигатели 66 приводов одного или двух соответствующих карданных шарниров. Вращение от двигатели через редуктор 67 передается торсионному валу 69 и связанному с ним винту 68, который одновременно передается назад по резьбе цилиндра 63 и вывинчивается из звена 59. Поскольку резьбы на обоих концах винта 68 имеют разные шаги, то одновременно происходят осевое перемещение звена 59 вперед и воздействие его на шарнир 58 и через него на хвостовую часть передней секции буровой головки с рабочим органом, отклоняя их в заданном направлении. Благодаря наличию зазора 23 между корпусом буровой головки и опалубки передняя секция занимает в последней асимметричное положение. Корпус опалубки может находиться в прямолинейном участке, а ее носовая часть отклоняется вместе с носовой частью буровой головки (фиг.2).

Благодаря тому, что внутренний цилиндр опалубки выполнен из упругодеформируемого материала, а наружный цилиндр выполнен тонкостенным с клиновыми вырезами, опалубка будет изгибаться. Угловое отклонение передней секции 6 относительно задней секции 7 обеспечивается карданными шарнирами. При этом одновременно происходит требуемый геометрически небольшой поворот вокруг своих продольных осей входных звеньев 59, возможный благодаря установке их в цилиндрах 63 по ходовой посадке.

Уравновешивание реактивного момента, возникающего при отклонении рабочего органа, производится опорными элементами 45, 46, опирающимися на оболочку 41. При этом корпус 44 задней секции отклоняется от первоначального положения, а сферические сегменты 47 скользят по сферическим внутренним поверхностям салазок 48 и 49 в то время, как наружные поверхности салазок неподвижны относительно поверхности оболочки.

При входе задней секции в криволинейный участок скважины происходит ее небольшое угловое отклонение от осей салазок. При этом палец 55 салазок перемещается по продольному пазу 54, выполненному в одном из сферических сегментов задней секции, а концевые участки цилиндров 63 и оснований 64 заходят в вырезы 52 передних салазок 48. Это позволяет задней секции, выполненной жесткой и прямолинейной, самоустанавливаться и вписываться в криволинейный участок скважины при непрерывном ее контакте большой части наружных поверхностей опорных элементов с оболочкой 41.

После выполнения необходимого поворота у перехода снова на прямолинейную траекторию включаются вновь двигатели 66, но в обратном направлении. При этом происходят ввинчивание звеньев 59 и перемещение последних назад до одинакового положения с остальными выходными звеньями.

Торсионные валы 69 служат амортизаторами и поглощают кинетическую энергию вращающихся элементов, прежде всего ротора двигателей 66, уменьшая закручивающий момент. Этим предотвращается заклинивание винтового механизма в моменты, когда входное звено 59 доходит до какого-либо крайнего положения.

При прохождении криволинейных участков скважины происходит также "излом" податчика по карданным шарнирам 114, установленным между всеми тяговыми шасси 94 и между первым шасси и задней секцией буровой головки. Шламопровод (рукав) 57 и установленный в нем шнек изгибаются, так как они выполнены из гибкого рукава и в виде гибкой спирали.

Протаскивание участка шламопровода (рукава) 57, находящегося за податчиком 4, вместе с приводом 134 вращения спирали (шнека) 22, установленным на тележке 135, и кабелями 58 производится за счет осевых усилий, создаваемых податчиком 4.

При подходе конца шламопровода (рукава) 57 к устью скважины процессы бурения и образования оболочки приостанавливаются. После этого к концу шламопровода подсоединяется с помощью штуцера 140 очередная тележка 133 с приводом 132 вращения шнека. Затем в нее вводится секция спирали (шнека) 129, передний конец которой приближается к заднему концу шнека 22, не соединяясь с ним. При вводе спирали 129 ее конец пропускается при вращении спирали через прорезь 150 пластины 149. Спираль фиксируется гайкой 153 и на ее свободный задний конец надевается секция шламопровода 128, состоящая из соединенных вместе секций гибких рукавов. Устройство снова включается в работу, и процесс проходки скважины продолжается. Вращение носового участка шнека (спирали) 129 производится за головную часть, что предотвращает скручивание спирали.

При подходе к устью соединения гибких рукавов на гайки 137 и 139 устанавливаются продольные секции тягового шасси 130 (фиг.29). Они вручную поджимаются к центру, пружины 108 сжимаются, крышки 109 и катки 99 вводятся в пазы 40 оболочки 41. По мере продвижения шасси вперед по конусной пробке 161 пружины дожимаются, создавая необходимое усилие распора.

По мере продвижения шасси вперед по конусной пробке 161 пружины дожимаются. Включаются в работу моторы-редукторы вновь установленного тягового шасси 130, создающее осевое усилие для перемещения, находящегося за ним шламопровода 128. Кабели 58 размещаются в гнездах 97 корпусов 95 шасси. Так как участки шламопровода между тяговыми шасси 130 или между шасси 130 и тележками 133 могут быть значительными, то для предотвращения большого провисания рукавов и кабелей, для ограничения силы трения их о дно и о боковые стенки скважины на криволинейных участках на шламопровод устанавливаются тележки-фонари 131. Они находятся в магазине в собранном виде, разъединенные по одному шарниру. На шламопровод 128 с кабелями 58 предварительно накладывается прокладка 160, надевается тележка-фонарь, в которой после установки соединяется третий шарнир путем установки в проушины 159 болта 158. Катки 156 и 157 вводятся в пазы 40.

Катки 156 при движении обкатываются по боковым поверхностям пазов 40. Находящиеся в них катки 157 обкатываются по дну пазов.

По мере необходимости транспортирующий механизм наращивается путем подсоединения новых секций шламопровода 128 с размещенными в нем секциями шнека (спирали) 129, установки новых приводов 132 вращения шнека на тележках 133, тяговых шасси 130 и тележек-фонарей 131. Такое наращивание может производиться на неограниченное расстояние, так как создаваемое осевое усилие для протягивания коммуникаций также увеличивается при установке дополнительных тяговых шасси 130.

Поскольку каждая секция шнека работает от индивидуального привода вращения, мощность единичного привода невелика и обеспечивается несколькими двигателями относительно малых размеров, поэтому размещать тележки можно в скважинах малого диаметра.

Установка тяговых шасси 130 для протягивания коммуникаций периодически по всей их длине обеспечивает распределенную нагрузку на оболочку от механизма протягивания, создавая для нее щадящий режим работы. Чем больше тяговых шасси, тем меньшей мощности привод можно на нем устанавливать и тем меньше удельное давление он будет создавать на оболочку.

Тангенциальные усилия от крутящего момента, создаваемого приводами вращения шнеков, передаются на стенки пазов 40 оболочки 41 через стенки гнезд для размещения катков 42, т.е. эти стенки выполняют роль шлицов.

Благодаря тому, что шламопровод и кабели закреплены на шасси и тележках, снабженных шлицами, установленными в пазах 40 оболочки 41, они не перекручиваются и могут быть доставлены в хорошем состоянии на значительные расстояния.

Порядок размещения и установки тяговых шасси 130, приводов 132 и 134 вращения шнеков (спиралей) 129, 22 на тележках 133, 135 и тележек-фонарей 131 может быть и другим. Например, тележка 135 с приводом 134 вращения шнека (спирали) 22 может быть установлена между задней секцией 7 забойной головки и податчиком 4, при этом позади податчика устанавливается тяговое шасси 130. Порядок установки определяется опытно-расчетным путем в зависимости от диаметра, протяженности и сложности траектории скважины.

Поскольку все катки тяговых шасси 94 и 130 являются приводными, предъявляются большие требования к их синхронной работе и возможности отключения катка от привода его вращения в случае выхода привода этого катка из строя. Это обеспечено установкой моторов-редукторов, у которых выходной вал может вращаться при отключенном двигателе.

При включенном двигателе 116 соленоид 121 притягивает к себе зубчатую полумуфту 123 и она находится в зацеплении с неподвижной полумуфтой 120, жестко связанной со стационарно установленным корпусом. В результате жестко связанное с полумуфтой 123 зубчатое колесо 122 зафиксировано от проворота и вращение от вала двигателя 116 через редуктор 117 передается на его выходной вал 125, на коническую шестерню 103 и далее на валики катков 99.

При отсутствии электропитания (обрыв проводов) пружина 124 под действием силы сжатия разжимается и отталкивает полумуфту 123, выводя ее из зацепления с неподвижной полумуфтой 120, что позволяет колесу 122 свободно вращаться относительно корпуса 118. При движении катка с отключенными двигателем и муфтой вращение от него передается на шестерню 103 и далее на выходной вал 125 редуктора, шестерню и сателлиты 127 последней его ступени и колесо 122. При этом все элементы редуктора вместе с ротором двигателя свободно вращаются как одно целое, практически не оказывая сопротивления вращению катка, и в целом данный каток с приводом не оказывает сопротивления общему перемещению шламопровода.

При необходимости вывода устройства из глухой скважины маневром назад, необходимым, например, для ремонта механизмов или замены породоразрушающих инструментов, производятся реверсирование двигателей податчика 4 и транспортирующего механизма 5 и складывание рабочего органа 2. Рабочий орган будет сложенным, когда усеченные стороны инструментов 20 ориентированы наружу. При этом рабочий орган имеет диаметр меньше внутреннего диаметра опалубки у упора 25.

При движении буровой головки назад производится вывод ее из опалубки. Если сложить инструменты не удается, то при движении буровой головки назад затылочные части инструментов упираются в упор 25 опалубки, инструменты 20 перемещаются вперед по шпоночному соединению 85 и палец 87 со сферическим торцом выходит из углубления, в котором он установлен, сжав пружину 89. Инструменты сходят со шпинделей и удерживаются только за счет канатиков 91, которые раскручиваются при движении инструментов 20 по поверхности шпинделей 19. Винт 90 уводится вместе со шпинделем 19, а крышка 92 остается на инструменте. Так как один канатик короче другого, то это позволяет инструментам, не мешая друг другу, волочиться к устью вслед за буровой головкой.

При выводе и вводе устройства карданные шарниры разблокируются, чтобы их звенья могли занимать любое произвольное положение при перемещении по криволинейным участкам скважины. Для разблокировки шарниров производится отключение электромагнита 77. При этом пластина 78 под действием силы растяжения пружин 81 отводится от электромагнита, клинья 79 перемещаются назад в вырезе 80, а пружины 76 стягивают соседние сухари 74, выводя их из зацепления с выходными звеньями 62, которые в разблокированном состоянии могут перемещаться в проточках 72 корпуса 65. Эти осевые перемещения необходимы для компенсации изменения линейных размеров на искривленных участках скважины. Бурты 71 предотвращают выпадание звеньев 62 из проточек 72.

Транспортирующий механизм 5 при выводе назад постепенно разбирается в порядке, обратном сборке.

После окончания необходимых ремонтных работ устройство вновь вводится в изготовленную скважину и в опалубку до упора носовой части в упор 25. Транспортирующий механизм наращивается при этом одним из предлагаемых способов.

По завершении ввода устройство вновь вводится в работу.

При прекращении работы устройства на длительное время для предотвращения зарастания каналов 163, 164, 168, 169, трубок 37, 38 и расточек 31, 32 опалубки необходимо освободить их от компонентов закрепляющего материала. Для этого к одному из каналов 163, 164 для подачи каждого компонента закрепляющего материала подводят сжатый воздух, который выдувает остатки жидкости или в формовочную камеру 28, куда выход ограничен ввиду ее малого объема, или по остальным трубкам 37, 38 и каналам 163, 164, 168, 169 обратно в резервуар, расположенный в шахте (не показана).

По сравнению с прототипом предлагаемое устройство имеет более широкую область применения, так как может быть использовано для образования обсаженных скважин малого диаметра, большой протяженности и со сложной траекторий, имеющей неоднократные разнонаправленные искривления благодаря модульному исполнению, модули которого связаны между собой или шарнирно, или через гибкие элементы, благодаря использованию в качестве источника энергии только электрическую, которую можно передавать без существенных потерь на большие расстояния.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОХОДЧЕСКИЙ РОБОТ | 1988 |

|

SU1621582A1 |

| РОБОТ-КРОТ | 1990 |

|

SU1779086A1 |

| ПРОХОДЧЕСКИЙ РОБОТ | 1989 |

|

SU1637394A1 |

| РОБОТ-КРОТ | 1989 |

|

SU1716846A1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН | 1988 |

|

SU1561578A1 |

| БУРОВАЯ УСТАНОВКА | 2003 |

|

RU2250342C2 |

| Проходческий комбайн | 1984 |

|

SU1285156A1 |

| Робот-опрыскиватель для садоводства | 2022 |

|

RU2790688C1 |

| Мобильный роботизированный комплекс фонтанирующих скважин МРК-ФС | 2019 |

|

RU2718550C1 |

| Машина для сооружения поперечных дренажей | 1990 |

|

SU1756472A1 |

Изобретение относится к горному делу и строительству и м. б. использовано для образования горизонтальных и слабонаклонных обсаженных скважин малого сечения со сложной траекторией. Цель изобретения расширение области применения при одновременном повышении ремонтопригодности и надежности работы. Робот содержит буровую головку с рабочим органом 2. Скользящая опалубка 3 выполнена гибкой в поперечном направлении. Она закреплена на передней секции 6 головки с зазором по ходовой посадке. На задней секции 7 головки закреплены опорные элементы 45, 46. Податчик выполнен в виде набора шарнирно связанных между собой тяговых шасси 94 с приводами. Шламопровод выполнен в виде гибкого рукава и связан с внутренним цилиндром секции 6. Опалубка 3 выполнена в виде двух коаксиально установленных цилиндров, связанных носовой частью. Между ними образована формовочная камера. При перемещении робота податчиком рабочий орган разрушает забой и грунт транспортируется на поверхность по шламопроводу и гибкому рукаву. Компоненты закрепляющего материала через проточки носовой части опалубки попадают в формовочную камеру. Здесь они перемешиваются и подаются цилиндрами опалубки 3. После затвердевания материала образуется прочная крепь скважины. 2 с. и 10 з. п. ф-лы, 36 ил.

| Геррман Х | |||

| Шнековые машины в технологии | |||

| Л.: Химия, 1975, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

Авторы

Даты

1995-10-10—Публикация

1988-07-06—Подача