сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНОГО ЭЛЕКТРОДА | 2009 |

|

RU2458772C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

| Способ наплавки изделий плавящимся электродом с подачей присадочной проволоки в сварочную ванну | 2017 |

|

RU2651551C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА РЕЖУЩИХ КРОМКАХ ПОЧВООБРАБАТЫВАЮЩЕЙ ТЕХНИКИ | 2012 |

|

RU2497641C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИМИ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ С ЗЕРНИСТОЙ УПРОЧНЯЮЩЕЙ ФАЗОЙ | 2000 |

|

RU2192337C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2006 |

|

RU2327551C2 |

| СПОСОБ НАПЛАВКИ | 1993 |

|

RU2086370C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

Изобретение относится к наплавке и может быть использовано при изготовлении деталей, имеющих износостойкую рабочую поверхность. Целью изобретения является повышение качества наплавленного композиционного сплава. Во время наплавки в зону дуги подают наплавляемый материал в виде металлической оболочки с порошкообразным сердечником, который экранируют oi теплового воздействия дуги плавящейся двухслойной лентой. Ленту подают между дугой и наплавляемым материалом. Ее выполняют из малоуглеродистой стали и алюминия. Содержание алюминия в ленте 2,0-4,4 мас.% от суммарного содержания малоуглеродистой стали, материала металлической оболочки и порошкообразного сердечника. Направление подачи наплавляемого материала и ленты совпадает с направлением наплавки. Использование алюминия в ленте позволяет исключить потери дорогостоящего наплавляемого материала. 1 ил., 1 табл

Изобретение относится к наплавке и может быть использовано в различных отраслях промышленности при изготовлении деталей, имеющих износостойкую рабочую поверхность.

Целью изобретения является повышение качества наплавленного композиционного сплава и экономия дефицитных материалов путем снижения коэффициента теплопередачи от экрана к наплавляемому материал/, обеспечения струйного переноса расплавленного металла с армирующими частицами на наплавляемую поверхность, снижения времени взаимодействия расплавленного металла и плазменной дуги, устранения пористости композиционного сплава и регулирования расположения армирующих частиц по обьему наплавленного металла.

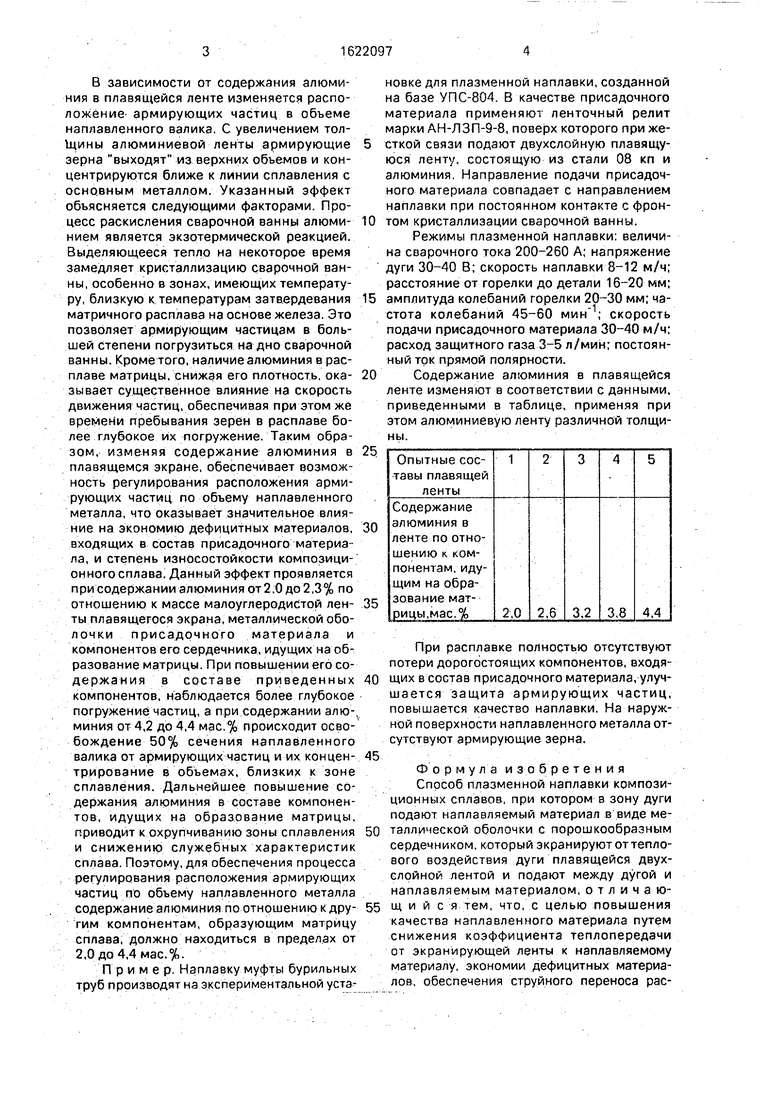

На чертеже приведена схема процесса наплавки композиционным сплавом с использованием в качестве присадочного материала ленточного релита с плавящейся экранирующей лентой.

Способ осуществляют следующим образом.

Между изделием 1 и электродом 2 горелки 3 зажигают сжатую дугу 4. В зону плазменной дуги подают ленточный релит 5, состоящий из стальной оболочки 6 и порошкообразного сердечника из ферросплавов 7 и армирующих частиц релита 8. Вместе с ним подают двухслойную экранирующую ленту 9 в виде тонких стальной 10 и алюминиевой 11 лент. В процессе наплавки двухслойная плавящаяся лента обеспечивает защиту армирующих частиц от непосредственного воздействия плазменной дуги.

О

го ю

О

ю м

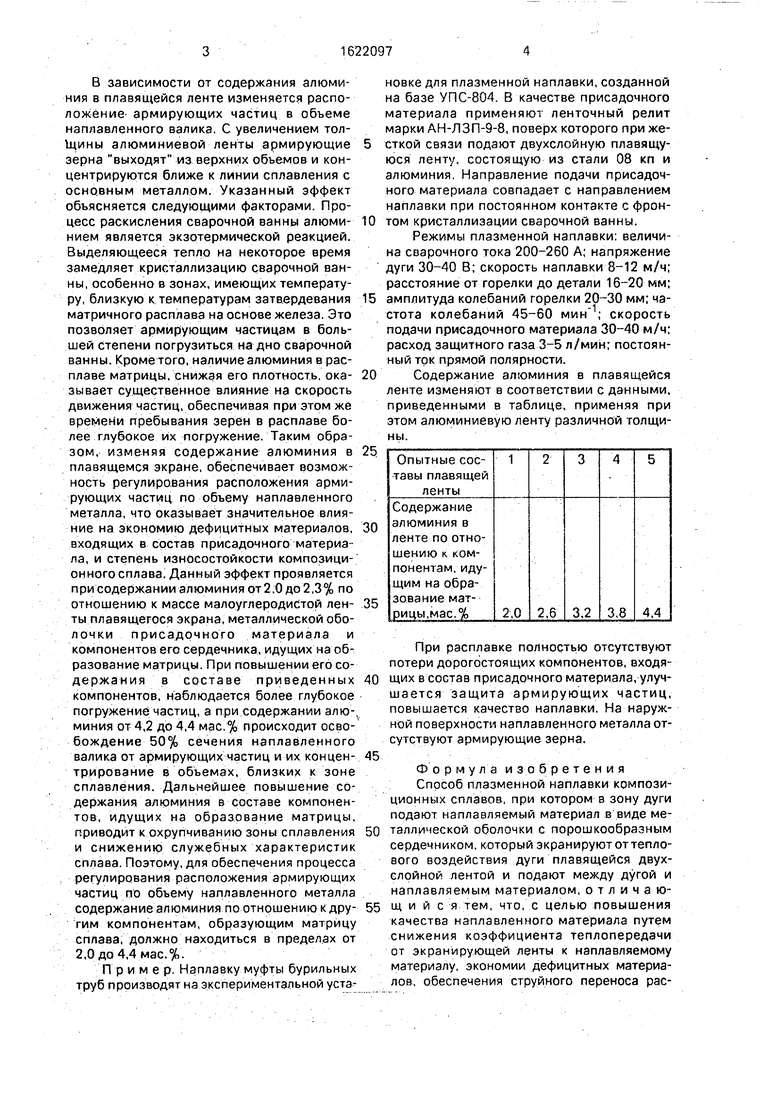

В зависимости от содержания алюминия в плавящейся ленте изменяется расположение армирующих частиц в объеме наплавленного валика. С увеличением тол- 1цины алюминиевой ленты армирующие зерна выходят из верхних объемов и концентрируются ближе к линии сплавления с основным металлом. Указанный эффект объясняется следующими факторами. Процесс раскисления сварочной ванны алюми- нием является экзотермической реакцией. Выделяющееся тепло на некоторое время замедляет кристаллизацию сварочной ванны, особенно в зонах, имеющих температуру, близкую к температурам затвердевания матричного расплава на основе железа. Это позволяет армирующим частицам в большей степени погрузиться на дно сварочной ванны. Кроме того, наличие алюминия в расплаве матрицы, снижая его плотность, ока- зывает существенное влияние на скорость движения частиц, обеспечивая при этом же времени пребывания зерен в расплаве более глубокое их погружение. Таким образом, изменяя содержание алюминия в плавящемся экране, обеспечивает возможность регулирования расположения армирующих частиц по объему наплавленного металла, что оказывает значительное влияние на экономию дефицитных материалов, входящих в состав присадочного материала, и степень износостойкости композиционного сплава. Данный эффект проявляется при содержании алюминия от2.0 до 2,3% по отношению к массе малоуглеродистой лен- ты плавящегося экрана, металлической обо- лочки присадочного материала и компонентов его сердечника, идущих на образование матрицы. При повышении его со- держания в составе приведенных компонентов, наблюдается более глубокое погружение частиц, а при содержании алюминия от 4,2 до 4,4 мас.% происходит освобождение 50% сечения наплавленного валика от армирующих частиц и их концен- трирование в объемах, близких к зоне сплавления. Дальнейшее повышение содержания алюминия в составе компонентов, идущих на образование матрицы, приводит к охрупчиванию зоны сплавления и снижению служебных характеристик сплава. Поэтому, для обеспечения процесса регулирования расположения армирующих частиц по объему наплавленного металла содержание алюминия по отношению к дру- гим компонентам, образующим матрицу сплава, должно находиться в пределах от 2,0 до 4,4 мае.%.

Пример. Наплавку муфты бурильных труб производят на экспериментальной установке для плазменной наплавки, созданной на базе УПС-804. В качестве присадочного материала применяют ленточный релит марки АН-ЛЗП-9-8, поверх которого при жесткой связи подают двухслойную плавящуюся ленту, состоящую из стали 08 кп и алюминия Направление подачи присадочного материала совпадает с направлением наплавки при постоянном контакте с фронтом кристаллизации сварочной ванны.

Режимы плазменной наплавки, величина сварочного тока 200-260 А; напряжение дуги 30-40 В; скорость наплавки 8-12 м/ч; расстояние от горелки до детали 16-20 мм; амплитуда колебаний горелки 20-30 мм; частота колебаний 45-60 скорость подачи присадочного материала 30-40 м/ч: расход защитного газа 3-5 л/мин; постоянный ток прямой полярности.

Содержание алюминия в плавящейся ленте изменяют в соответствии с данными, приведенными в таблице, применяя при этом алюминиевую ленту различной толщины.

При расплавке полностью отсутствуют потери дорогостоящих компонентов, входящих в состав присадочного материала, улучшается защита армирующих частиц, повышается качество наплавки. На наружной поверхности наплавленного металла отсутствуют армирующие зерна.

Формула изобретения Способ плазменной наплавки композиционных сплавов, при котором в зону дуги подают наплавляемый материал в виде металлической оболочки с порошкообразным сердечником, который экранируют от теплового воздействия дуги плавящейся двухслойной лентой и подают между дугой и наплавляемым материалом, отличающийся тем, что, с целью повышения качества наплавленного материала путем снижения коэффициента теплопередачи от экранирующей ленты к наплавляемому материалу, экономии дефицитных материалов, обеспечения струйного переноса расплавляющего материала с армирующими частицами, снижения времени взаимодействия расплавленного материала и плазменной дуги, устранения пористости композиционного сплава, возможности регулирования расположения армирующих частиц в наплавленном материале, двухслойную экранирующую ленту выполняют из малоуглеродистой

Унаплабки

стали и алюминия, содержание которого составляет 2,0-4,4 мас.% от суммарного содержания малоуглеродистой стали ленты. материала металлической оболочки и порошкообразного сердечника, причем направление подачи наплавляемого материала и экранирующей ленты совпадает с направлением наплавки.

| Авторское свидетельство СССР № 717839,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-23—Публикация

1988-06-27—Подача