Изобретение относится к промышленности строительных материалов,преимущественно к способам получения легкого бетона

Целью изобретения является повышение прочности при САЗТИИ и коэффициента конструктивного качества бетона

Для осуществления способа исходные компоненты вяжущего подвергают мокрому помолу (,ю удельной поверхности 5000-6000 см2/:; при ,5-1. Затем 30-60 мас„Х полученной суспензии перемешивают с пористым заполнителем Остальную часть пр дукта помола (40- 70%) и полученную смесь суспензии с заполнителей подвергают пропариванию при 95±5°С по режиму 3+6+3 ч или автоклавированию при 175°С, избыточном давлении 0,8 МПа с изотермической выдержкой 8 ч о Смесь заполнителя с 30 - 60 маСо% вяжущего сушат при 100°С до влажности 2Ь-30% и прессуют при давлении 3-10 МИа„ Полученные прессовки дробят до фракции не более 2,5 мм, затем измельченный материал смешивают с осталшейся частью (40-70%) высушенного до постоянной массы вяжущего и из полученной смеси формуют изделия методом прессования.

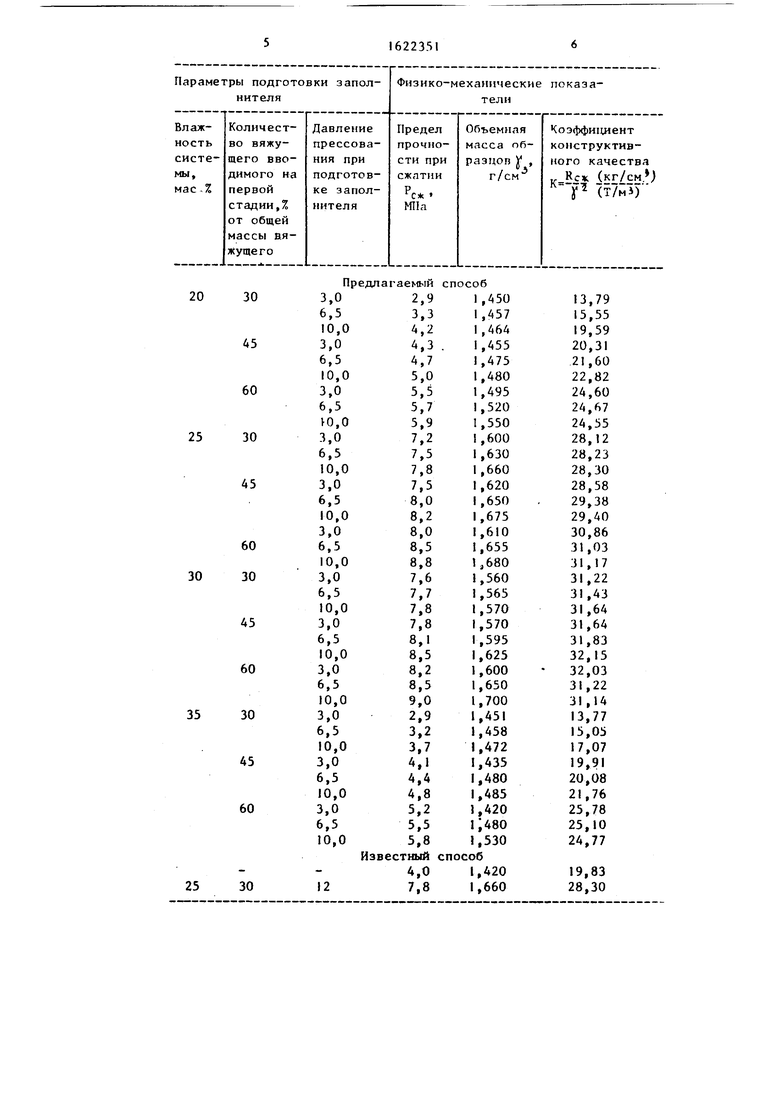

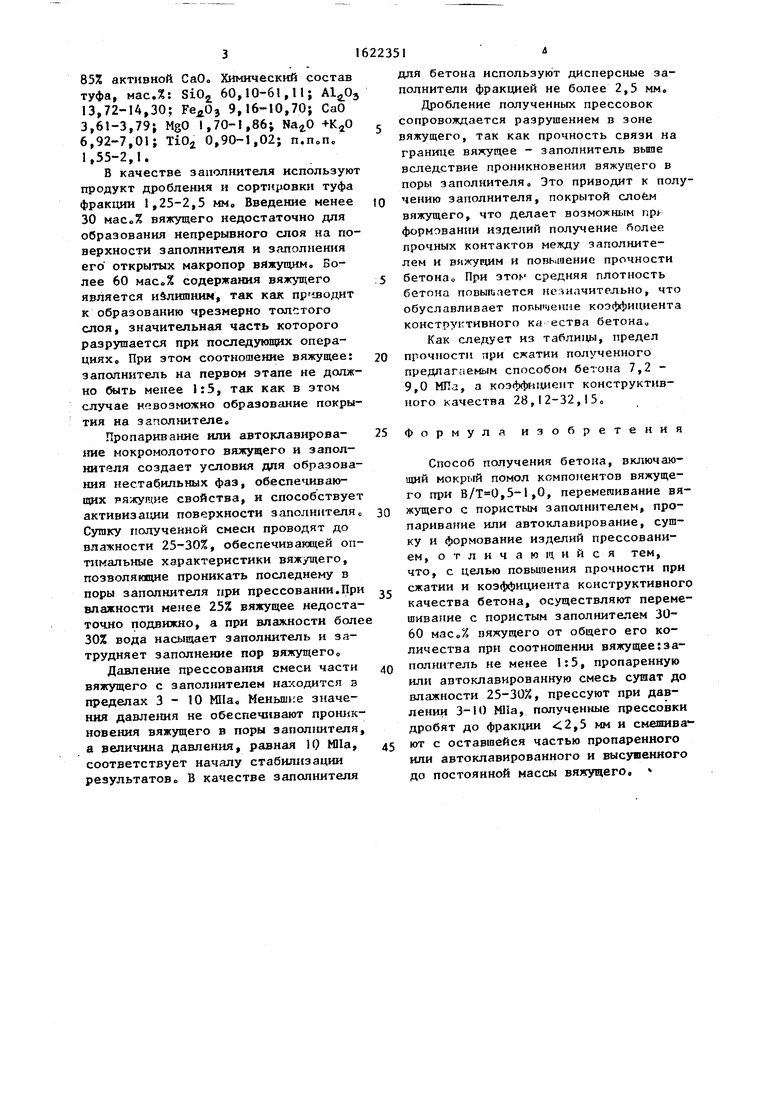

Параметры способа и физико-механические свойства полученного бетона приведены в таблице.

Вяжущее приготавливают из отходов гашения туфа и извести с содержанием

с:

СО СП

85% активной СаО. Химический состав туфа, мас.%: SiOj, 60,10-61,11; 13,72-14,30; 9,16-10,70; СаО 3,61-3,79; MgO 1,70-1,86; +K20 6,92-7,01; Ti02 0,90-1,02; п.п.п. 1,55-2,1.

В качестве заполнителя используют продукт дробления и сортировки туфа фракции 1,25-2,5 мм„ Введение менее 30 масо% вяжущего недостаточно для образования непрерывного слоя на поверхности заполнителя и заполнения его открытых макропор вяжущим. Более 60 масо% содержания вяжущего является излишним, так как приводит к образованию чрезмерно толстого слоя, значительная часть которого разрушается при последующих операциях о При этом соотношение вяжущее: заполнитель на первом этапе не должно быть менее 1:5, так как в этом случае невозможно образование покрытия на заполнителе.

Пропаривание или автоклавирова- ние кокромолотого вяжущего и заполнителя создает условия для образования нестабильных фаз, обеспечивающих вяжущие свойства, и способствует активизации поверхности заполнителя. Сушку полученной смеси проводят до влажности 25-30%, обеспечивающей оптимальные характеристики вяжущего, позволяющие проникать последнему в поры заполнителя при прессовании.При влажности менее 25% вяжущее недостаточно подвижно, а при влажности боле 30% вода насыщает заполнитель и затрудняет заполнение пор вяжущего

Давление прессования смеси части вяжущего с заполнителем находится в пределах 3-10 МПа. Меньшие значения давления не обеспечивают проникновения вяжущего в поры заполнителя, а величина давления, равная 1р МПа, соответствует началу стабилизации результатов В качестве заполнителя

для бетона используют дисперсные заполнители фракцией не более 2,5 мм.

Дробление полученных прессовок сопровождается разрушением в зоне вяжущего, так как прочность связи на границе вяжущее - заполнитель выше вследствие проникновения вяжущего в поры заполнителя. Это приводит к полчению заполнителя, покрытой слоем вяжущего, что делает возможным npt формовании изделий получение более прочных контактов между заполнителем и вяжущим и повышение прочности бетона При этом средняя плотность бетона повышается незначительно, что обуславливает попьмиекне коэффициента конструктивного ка ества бетонаи

Как следует из таблицы, предел прочности при сжатии полученного предлагаемым способом бетона 7,2 - 9,0 МПа, а коэффициент конструктивного качества 28,12-32,15.

Формула изобретения

Способ получения бетона, включающий мокрый помол компонентов вяжущего при ,5-1,0, перемешивание вяжущего с пористым заполнителем, про- паривание или автоклавирование, сушку и формование изделий прессованием, о т л и ч а ю щ и и с я тем, что, с целью повышения прочности при сжатии и коэффициента конструктивног качества бетона, осуществляют перемешивание с пористым заполнителем 30- 60 мас.% вяжущего от общего его количества при соотношении вяжущее:заполнитель не менее 1:5, пропаренную или автоклавированную смесь сушат до влажности 25-30%, прессуют при давлении 3-10 МПа, полученные прессовки дробят до фракции 2,5 мм и смешивают с оставшейся частью пропаренного или автоклавированного и высушенного до постоянной массы вяжущегос

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563866C1 |

| СМЕСЬ ДЛЯ КОРРОЗИОННО-СТОЙКОГО БЕТОНА | 2007 |

|

RU2343130C1 |

| Способ изготовления строительных изделий | 1978 |

|

SU771052A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОУПОРНОГО ВЯЖУЩЕГО | 2017 |

|

RU2664083C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2385851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КЕРАМОБЕТОННОЙ МАССЫ | 2011 |

|

RU2483045C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2008 |

|

RU2374209C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

Изобретение относится к промышленности строительных материалов, преимущественно , способам получения, легкого бетона Целью изобретения являет ся повышение прочности при ежаiни и коэффициента конструктивного кячесг- ва бетона. Дня осуществления способа прои шодят мокрый помол вяжущего при В/Т 0,5-1,0, после чего 30-60 мас.% полученной суспензии смешивают с пористым заполнителем Приготовленную смесь и остальную часть продукта помола вянущего (40-70Х) подвергают пропарив,шию или аитокланированню, после чего смесь заполнится и вяжущего суштт до формовочной влажности,прессуют и дробят, а после итмельченит смешивают с оставшейся частью вяжущего, высушенного до постоянной массы. Прочность бетона при сжатии 7,2- 9,0 МПа, коэффициент конструктивного качества 28,12-32,150 1 табл. а

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-01-23—Публикация

1988-08-29—Подача