Изобретение относится к области производства строительных материало в частности получаемых с применени ем автоклавной обработки. Широко известны способы производ ства автоклавных строительных материалов , бетонов на основе вяжущих автоклавного твердения: бесклиннерных вяжущих на основе извести с кре неземистыми/ алюмосиликатными или кальциевоалюмосиликатными компонентами; смешанных вяжущих на основе портландцемента с теми же компонентами, смешанных вяжукшх на портлзнд цементе и извести с кремнеземистыми алюмосиликатными и кальциевоалюмоси ликатными компонентами; известковобелитовых вяжущих ll. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления строительных изделий, включающий мокрое измельчение кремнеземсодержащего компонента, переме шивание с последующим смещением с заполнителем, формование и автоклав ную обработку при давлении 12 атм ,в течение 18-20 ч {,2, Недостатком известного способа получения строительных изделий является их пониженная прочность. Целью изобретения является получение автоклавных строительных материалов с повы1яенной механической прочностью . Поставленная цель достигается тем, что в способе изготовления строите91ьных изделий, включающем мокрое измельчение кремнеземсодержащего компонента, перемешивание с последующим смешением с заполнителем, формование и автоклавную обработку при давлении 5-25 атм в течение 2-20 ч, кремнеземсодержаРШй компонент измельчают до следующего «Фракционного состава, вес.%: 5-20 .мкм 20-40, 2050 мкм 12-30; 5-20 мкм 20-40) 2050 мкм 12-30; 50-100 мкм 1-25) 0,15 мкм - остальное, а перед автоклавной обработкой изделие выдерживают в щелочном растворе с рН 10 - 11,8 в течение 1-30 ч. Измельчение осуществляют при влажности 15-30% и температуре 40-80 с. При Лормовании осуществляют удаление избыточной воды. Сущность предлагаемого способа заключается в том, что кремнеземсодержащий компонент (например, кварцевый песок) подвергают измельчению при влажности суспензии 15-30% и температуре 40-80 0 в течение времени, обеспечивающем продукт помола с содержанием частиц, вес.%: 5-20 мкм 20-40J20-50 мкм 12-30;50-100 мкм 125;0,1-5 мкм - остальное. Продолжительность помола суспензии по предлагаемому способу зависит от типа и размера мельницы, мелющих тел,влажности суспензии, залитой в форму, отбирают избыточную влагу и полуфабрикат подвергают автоклавной обработ ке при давлении 5-25 атм в течение 2-20 ч. Полуфабрикат перед автоклавной обработкой с целью дополнительного повышения прочности подвергают выдержке в щелочном растворе (например, жидкого стекла) с рН 10-11, в течение 1-30 ч.

Избыточная влага из- полуфабриката может удаляться фильтрацией в пористую форму,- пористый заполнитель или вакуумированием.

Относительно высокие механическиесвойства кремнеземистого материала . после формования обусловлены малой пористостью и клеящими свойствами пленочной кремнекислоты, образующейс на частицах при мокром помоле, в процессе автоклавирования происходит незначительное растворение поверхности частиц кремнезема с последующим .

(при охлаждении) осаждением образовавшейся кремнекислоты на контактах частиц, т.е. как бы идет, процесс

холодного спекания контактов, обусловливающий нарастание прочности.

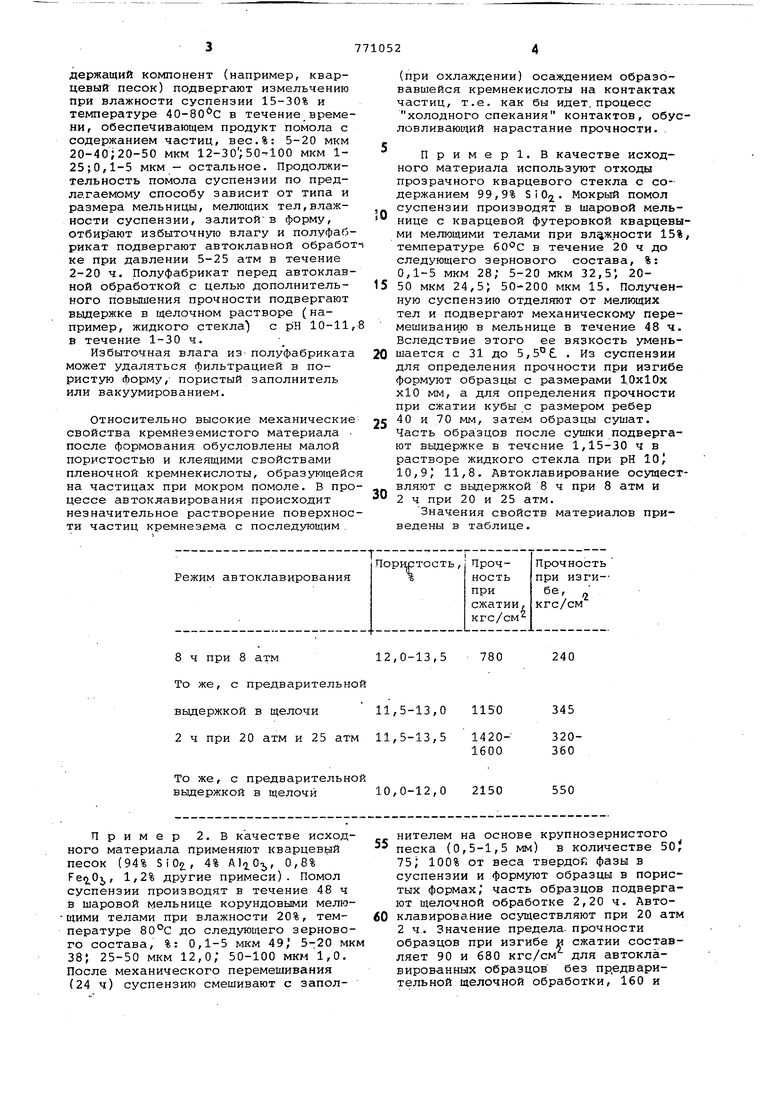

Пример. В качестве исходного материала используют отходы прозрачного кварцевого стекла с содержанием 99,9% Si0. Мокрый помол суспензии производят в шаровой мельнице с кварцевой футеровкой кварцевыми мелющими телами при влажности 15%, температуре в течение 20 ч до следующего зернового состава, %: 0,1-5 мкм 28; 5-20 мкм 32,5, 205 50 мкм 24,5; 50-200 мкм 15. Полученную суспензию отделяют от мелющих тел и подвергают механическому перемешивани ю в мельнице в течение 48 ч. Вследствие этого ее вязкость уменьшается с 31 до 5,. . Из суспензии для определения прочности при изгибе формуют образцы с размерами l.OxlOx xlO мм, а для определения прочности при сжатии кубы с размером ребер

5 40 и 70 мм, затем образцы сушат.

Часть образцов после сушки подвергают выдержке в течение 1,15-30 ч в растворе жидкого стекла при рН 10J 10,9) 11,8. Автоклавирование осуществляют с выдержкой 8 ч при 8 атм и 2 ч при 20 и 25 атм.

Значения свойств материалов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2074146C1 |

| Способ изготовления кварцевой керамики | 1979 |

|

SU893963A2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОЕ ВЯЖУЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-КРЕМНЕЗЕМИСТОГО ВЯЖУЩЕГО И СПОСОБ ПОЛУЧЕНИЯ ФОРМОВОЧНОЙ СМЕСИ ДЛЯ ПРЕССОВАННЫХ СИЛИКАТНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТИГЛЕЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2004 |

|

RU2264365C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| Способ упрочнения изделий из кварцевой керамики | 2017 |

|

RU2667969C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ И ИЗДЕЛИЙ ИЗ НЕЕ | 2008 |

|

RU2380341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИГЛЕЙ | 2007 |

|

RU2323195C1 |

| СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО ПЕНОБЕТОНА НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО КОМПОЗИЦИОННОГО ГИПСОВОГО ВЯЖУЩЕГО, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 2015 |

|

RU2613208C1 |

8 ч при 8 атм12,0-13,5

То же, с предварительной выдержкой в щелочи 11,5-13,0 2 ч при 20 атм и 25 атм 11,5-13,5

То же, с предварительной выдержкой в щелочи 10,0-12,0

Пример 2.В качестве исходного материала применяют кварцевый песок (94% S i 02., 4% ,, 0,8% ,0j, 1,2% другие примеси). Помол суспензии производят в течение 48 ч в шаровой мельнице корундовыми мелющими телами при влажности 20%, температуре 80°С до следующего зернового состава, %: 0,1-5 мкм 49, 5-20 мк 38; 25-50 мкм 12,о; 50-100 мкм 1,0. После механического перемешивания (24 ч) суспензию смешивают с запол780

240

345

320360

2150

550

нителем на основе крупнозернистого песка (0,5-1,5 мм) в количестве 50, 75; 100% от веса твердой фазы в суспензии и формуют образцы в пористых формах; часть образцов подвергают щелочной обработке 2,20 ч. Авто60 клавирование осуществляют при 20 атм 2 ч. Значение предела, прочности образцов при изгибе и сжатии составляет 90 и 680 кгс/см для автоклавированных образцов без предварительной щелочной обработки, 160 и

980 кгс/рм с обработкой щелочи 30 ч при рН 11,5 при пористости материала 11-18%.

На основе этой же суспензии были получче-ны бетоны с заполнителем из боя динасойого кирпича и щебня с прочностью при сжатии после различных режимов автоклавирования 4001000 кгс/см.

ПримерЗ. В качестве исходного материала применяют Вольский песок (99% S i 02) . .Помол суспензии производят в лабораторной шаровой мельнице стальными шарами в течение 3 ч при влажности 25, 30%, температуре 40°С и до следующего зернового состава, %: 0,1-5 мкм 20, 5-20 мкм 35, 20-50 мкм 30, больше 50 мкм 15. Суспензию подвергают механическому перемешиванию в течение 10 ч, затем в пористых и металлических фо&мах с пористой подставкой отливают образцы. Во втором случае в суспензию вводят заполнитель (неизмельченный ВОЛЬСКИЙ песок) и из полученной смеси формуют образцы. Автоклавирование осуществляют при 5, 20 атм с Бьщержкой 20 и 2) 3ч. Значение прочности материала при сжатии и изгибе составляет 200-600 и 60150 кт/см соответственно при пористости образцов 15-22%.

Таким образом, использование изобретения позволяет получить прочные материалы на основе широко распространенных песков.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-10-15—Публикация

1978-12-15—Подача