Изобретение относится к системам управления нагревом металла в нагревательных печах, преимущественно в нагревательных колодцах.

Цель изобретения - улучшение качества нагрева металла,

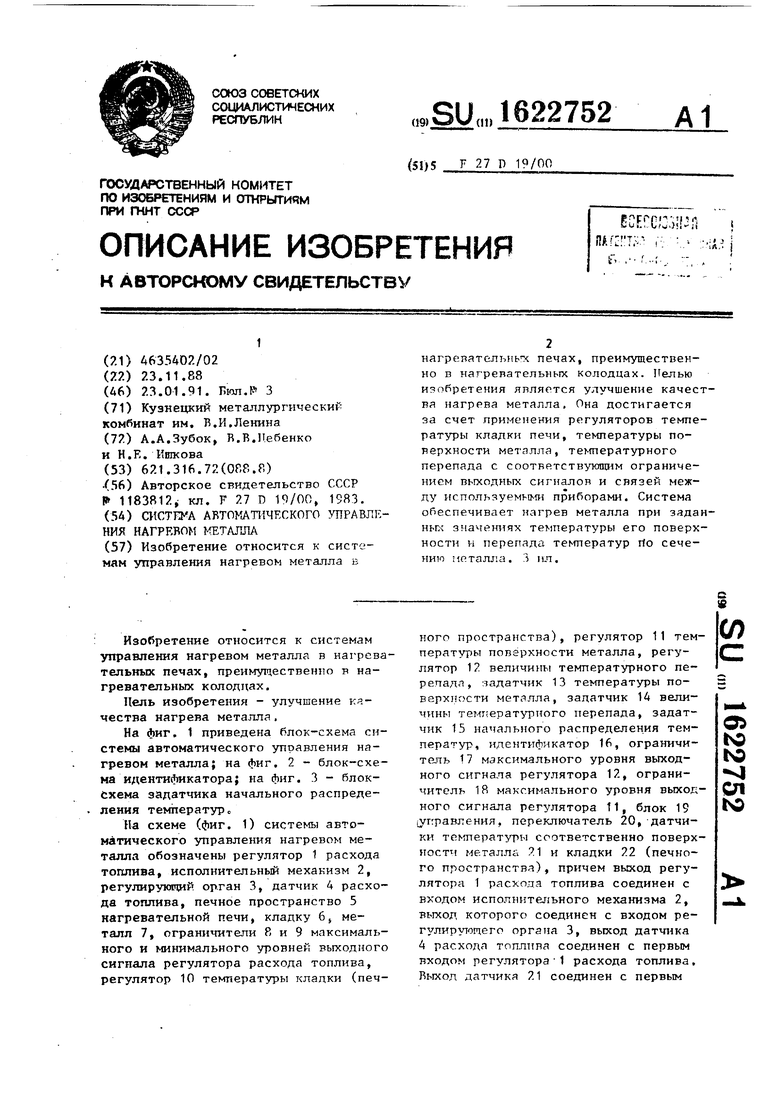

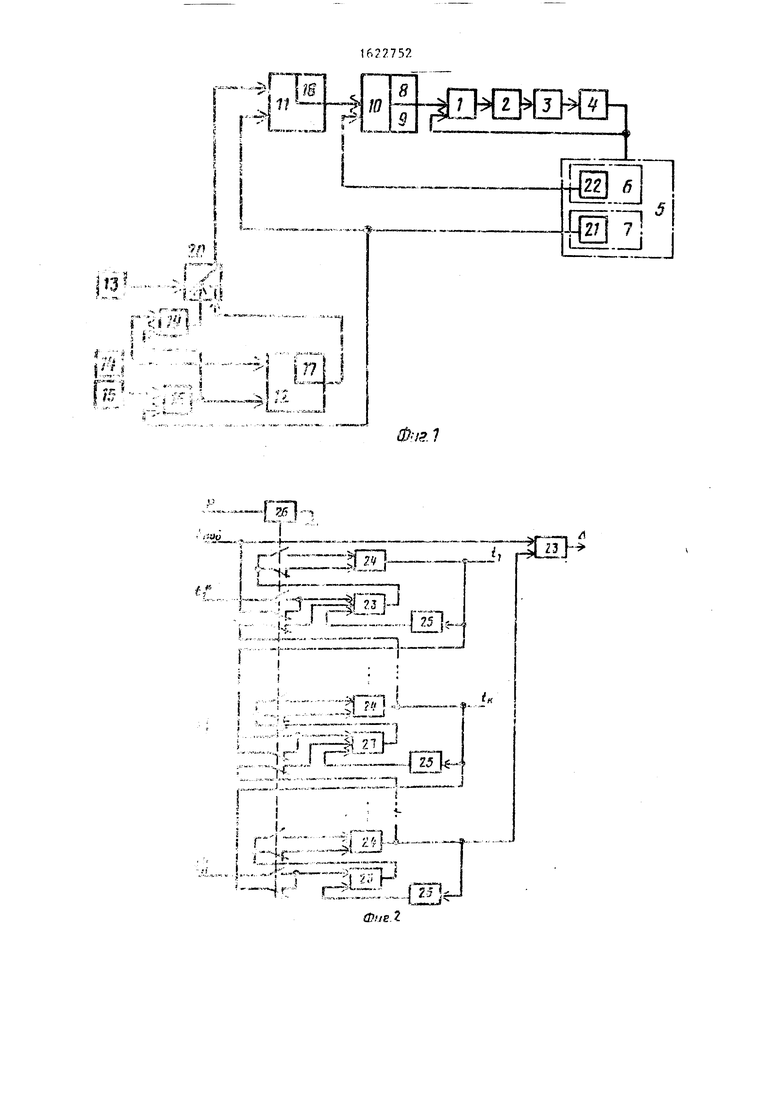

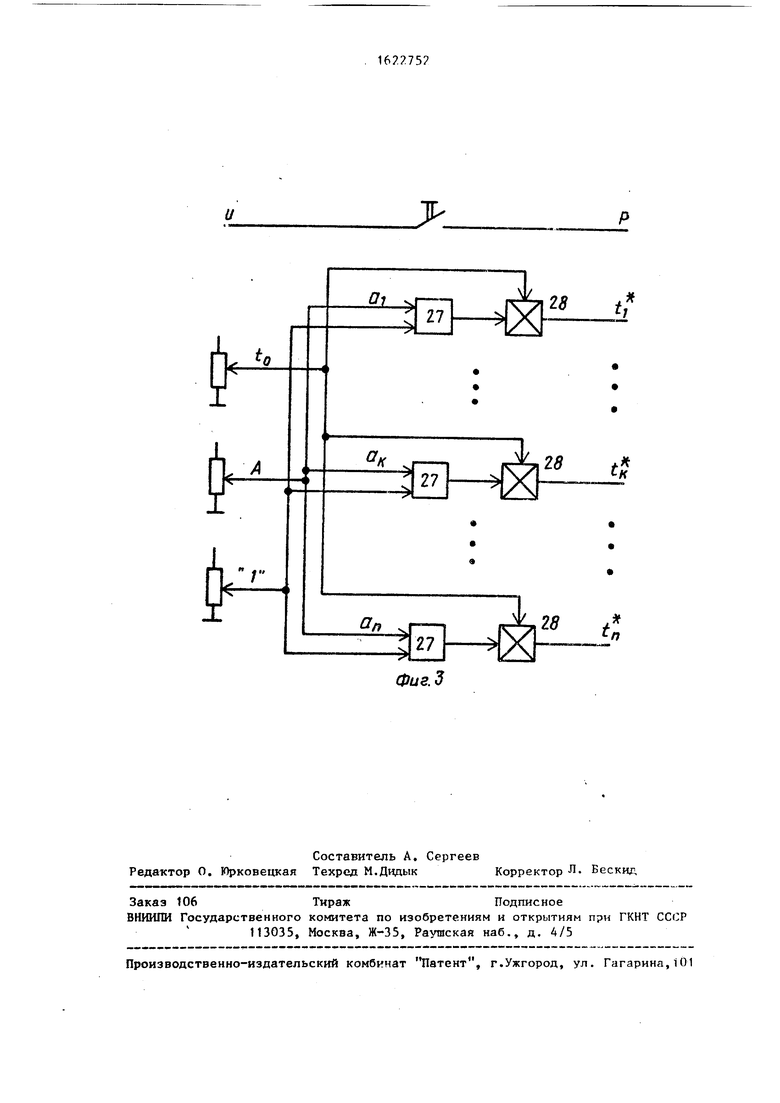

На фиг. 1 приведена блок-схема системы автоматического упоавления нагревом металла; на фиг. 2 - блок-схема идентификатора; на фиг. 3 - блок- схема задатчика начального распределения температуре

На схеме (фиг. 1) системы автоматического управления нагревом металла обозначены регулятор 1 расхода топлива, исполнительный механизм 2, регулирующий орган 3, датчик 4 расхода топлива, печное пространство 5 нагревательной печи, кладку 6, металл 7, ограничители Р. и 9 максимального и минимального уровней выходного сигнала регулятора расхода топлива, регулятор 10 температуры кладки (печного пространства), регулятор 11 температуры поверхности металла, регулятор 1 величины температурного перепада, эадатчик 13 температуры поверхности металла, задатчик 14 величины температурного перепада, задатчик 15 начального распределения температур, идентификатор 16, ограничитель 17 максимального уровня выходного сигнала регулятора 12, ограничитель 18 максимального уровня выходного сигнала регулятора 11, блок 19 управления, переключатель 20, датчики температуры соответственно поверхности металла 91 и кладки 22 (печного пространства), причем выход регулятора 1 расхода топлива соединен с входом исполнительного механизма 2, выход которого соединен с входом регулирующего органа 3, выход датчика 4 расхода топлива соединен с первым входом регулятора1 расхода топлива, Выход датчика 21 соединен с первым

(Л

О

to го 1

СЛ

to

входом регулятора 11 и с первым входом идентификатора 16, выход котрро- го подключен к первому входу блока 19 управления, выход которого соединен с управляющим входом переключателя 20, первый вход регулятора 12 соединен с выходом идентификатора 16, выход задатчика 15 соединен с вторым входом идентификатора 16, выход за- датчика 14 - с вторым входом блока 1 управления и с вторым входом регулятора 1., выход задатчика 13 - с первым входом переключателя 20, второй вход которого соединен с выходом ре- гулятора 1., а выход - с вторым входом регулятора 11, выход которого соединен с вторым входом регулятора 10, выход датчика 22 соединен с первым входом регулятора 10, выход которого соединен с вторым входом регулятора 1.

При работе системы автоматического управления нагревом металла 7 в нагревательной печи значение температуры поверхности металла от датчика 21 поступает на вход идентификатора 16, который производит оценку распределения температур в слитке и величины температурного перепада на данный момент времени с учетом начального распределения температур в слитке, поступающим от задатчика 15. Оцененное идентификатором 16 значени величины температурного перепада подается в блок 19 управления одновременно с заданным значением допустимой величины температурного перепада, поступающим от задатчика 14. В блоке 19 управления эти значения анализируются, и выбирается контур регулирования. В зависимости от выбранного контура регулирования блок

19управления замыкает переключатель

20либо по первому входу, либо по второму. В первом случае сигнал задания на температуру поверхности металла регулятору 11 поступает от задатчиков 13 (т.е. регулируется температура поверхности металла), во втором - от регулятора 12 (т.е. регулируется величина температурного перепада).

При регулировании температуры поверхности металла на входе регулятора 11 выходной сигнал задатчика 13

сравнивается с выходным сигналом датчика 21, и по результатам этого сравнения регулятор 11 вырабатывает

0

5

Q

5

0

5

0

5

0

выходной сигнал т t являющийся заданием на температуру кладки (печного пространства). При регулировании величины температурного перепада на входе регулятора 11 сравниваются выходной сигнал регулятора 12 и выходной сигнал от датчика 21. Таким образом,при регулировании величины температурного перепада желаемая температура поверхности металла задается выходным сигналом регулятора 12. Поскольку регулятор 12 имеет ограничитель 17 максимального уровня выходного сигнала, на вход регулятора 11 поступает сигнал, не превышающий наперед заданного значения максимально допустимой температуры поверхности металла. Регулятору 10 от регулятора 11 поступает сигнал задания на температуру кладки (печного пространства), который сравнивается с выходным сигналом датчика 22. Поскольку регулятор 11 имеет ограничитель 18 максимального уровня выходного сигнала, то на вход регулятора 10 поступает сигнал Т t не превышающий наперед заданного значения максимально допустимой температуры кладки (печного пространства) . Выходной сигнал регулятора 10, поступающий на вход регулятора 1, задает расход топлива, этот сигнал сравнивается с выходным сигналом датчика Д„ По результатам этого сравнения регулятор 1 формирует выходной управляющий сигнал исполнительному механизму 2 с регулирующим органом 3, который изменяет подачу топлива в печь, в результате чего изменяется температура нагреваемого металла 7 и кладки 6.

Идентификатор 16 (фиг. 2) содержит сумматоры-усилители 23, интеграторы 24, инверторы 25 знака сигнала и релейный переключатель 26. Идентификатор имеет п каналов по количеству п условно выделенных слоев тела слитков о В каждом канале определяется температура соответствующего слоя тела слитка в соответствии с уравнением3t

at9 xs

+ Ч+.- 2Ч), П)

где t - температура; Т - время; К - номер слоя. Переключатель ZO обеспечивает ввод начальных условий от задатчи516

ка 15 ((Ьнг. 1) ЕГ лючекиьм релейного

переключателя 2. Последующее от лечение реле переводит идентификатор в режим работы по cm налу t снимаемому с выхода 1атчнка 21 (фиг„1), с учетом введенных начальных условий. При этом сумматоры 23 сукмнруют сигналы по вьфажешг (1), и сумма мчтег- рируется интегратором Л с учетом

начальных условии. Таким обраяим, на выходе интеграторов 24 формируются сигналы, пропориирналы ло соотгет- ствуютден оценке темт ратхры в

Задатчик IS начального распределе- ния температур (Ли1. О реализован на операпнонг х угиаи-епя s, как ьо-- качано на Лиг. , и также г каналоп, обеспечивая -зяпгыие начальных ус л , идет тЬнкггпру 11 Лиг, 1) при, например, парпГоч -часком начальном распределении томперлт р в теле слитка в соотяетствни г ьт пжсчн м

- te(1

Ч Л),

де

. В ЮМЬП

а - коэЛхНпои чт,

COOTI oiiemu M conn IIMI. еГратчой свячг ч ВУО гщ о резисторов с ч i - i p,i 27

t - .Hii.fiafl i « м;1ерату;ч1 , ног и МРТЛтпа;

Л - велимнл, чаписр мя о- времени ОТ I ТЯ С Ч1Т1% 1

(.умматоры и умно и тель В, со- единенние по СХР тт . 1, ptrias угт выраженр. (11 , чрт1 ..iion температурь i К-го m n KTin i iii,

Техники- экочокщчесгаи i(WieKTin ность ичиПпе состоит в том, что система автомгтгчсгког нг ревч М мсъТ| л) печпвает Сот ее равномершлй npoipnp слетка с о1 чениек макс пьной те-мпер тх-ры кпад ки, максимагг.ио тегтер т/рп повсру- ности мятам.,л и мякспмал)поп величины температурного прроглда на уровне допустимкх величин, о еспет В ет более качествс-ньыи нагрев металла под прокатку, болъггую дол, ояечность работы кладки пгчн.

о р м у л а изобретения

Система автокагическiro управления нагревом металла, содержащая ио2/7

ю

is , 20

25

-

35

45

30

55

S2б

сгч долите. ьно соединенные регулятор расхода ТОРЛИВЗ исполнителъпый ме- хяни°м, регултфу1П 1ий орг ан, датчик ря .ходя гоиаьвп, выход которого соеди- жч с первым входом регулятора рас- чога топлина, СГ|аничители максимального и мапьного уровней сигнала 1 тгхода i л 1иьл отличающ а- я с я тем, с цельк улучшения качес ва металла в печи, она 4i : гупятгг м температуры клад- j U p nif-га улм поверхности металл.. и велччмнр н ратурного перепада. зада tai г-мч ратуры поверхности ме-ашл, v нчины температурного ПР- репепд i ь , 1 ягт-iiro распределения темпграг /р, юнтиФикатором, ограничите -мг маь оимального уровня вьгхсд- ш % г, -м и р pc-Tv:iBTOpa величины теь- г гра i --щич . перепада и регулятора Т мерптурь- noiiepxnocTH метапла, бло- iM ,ия , прреключатепем, датчи- кяьти температуры поверхности металла и температуры кJтaдкн, причем выход датчика темпер тгурь- поверхности ме- т, та гоедннс i первыт-1 входом perv лягорл тсх-гпоря т )ы поверхности мстап- j -i и с г ррвг, т чом идентификатора, г.ьло которс о 11Ч дннен с первым pyiTio управления, выход котоv1) t , пьря с чравляющим входом по11гкл 1 тт..)(} вход регулятора ncjH .i Hii тс ттгратурного перепадл civuHi 11 с ПР Л до идентификатора, 1( тпгТ.ччгл члчллыюго распределения TPMnip Tvp соединен с вторым pxniiOM и и г i- i л горл , в -гход эадат- чп а и n чперат урного nepenq- дд COPJ п-с i r л ппг-л-1 входом блока у ряргюния и г - } ipiiM входом регуля- 1 nil а вс1импч11 температурного перепада, т г л . л.П -шл температуры по- верунг.- ; е-г1гь;1 соединен с первым в Tmi nt . рчателя, второй вход которого соединен с выходом регуля- Tiy) ru ти .нчк температурного перепг - дл, -; BI i ч - ьггрым входом регупя- т тр тс i к.,1, /pi i говерхности металла, р ; гп-|ГрО|Г соединен с вторым п. дом - 1т- л температуры кладки, -(- lit , 1 ем.герлт уры кладки со- едчнрл входом регулятора

r.fpp 1 i , ур| j 1Г 1-Т, ПЫХОД КОТОРОГО

ссрт-ппе рто, входом регулятора р.т оп- т 1 Ни

и

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВА СЛИТКОВ В НАГРЕВАТЕЛЬНОМ КОЛОДЦЕ | 1992 |

|

RU2013453C1 |

| Устройство для регулирования нагрева металла | 1977 |

|

SU726198A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ НАГРЕВА | 1991 |

|

RU2015183C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ КОСВЕННОГО РАДИАЦИОННОГО РЕЖИМА НАГРЕВАТЕЛЬНОЙ ПЕЧИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1992 |

|

RU2030462C1 |

| Способ управления нагревом заготовок в многозонной пламенной печи | 1990 |

|

SU1789045A3 |

| Система определения задания регуляторам температурного режима зон проходной нагревательной печи | 1979 |

|

SU885305A1 |

| Система управления режимом горения в кольцевых рекуперативных печах | 1977 |

|

SU720273A1 |

| СПОСОБ НАГРЕВА СЛИТКОВ В НАГРЕВАТЕЛЬНОМ КОЛОДЦЕ | 1992 |

|

RU2051189C1 |

| Способ автоматического управления трубчатой печью в комплексе коксования | 1989 |

|

SU1791446A1 |

| Система автоматического управления электрическим режимом плавильного агрегата с двумя источниками электронагрева с использованием интеллектуального датчика контроля агрегатного состояния расплавляемого металла | 2016 |

|

RU2630160C2 |

Изобретение относится к системам управления нагревом металла ь нагревательныч печах, преимущественно в нагревательных колодцах. Пелью изобретения является улучшение качества нагрева металла, Она достигается за счет применения регуляторов температуры кладки печи, температуры поверхности металла, температурного перепада с соответствующим ограничением выходных сигналов и связей между испольяуемыми приборами. Система обеспечивает нагрев металла при заданных значениях температуры его поверхности и перепада температур rio сечению металла, i ил.

И

{ 4

Фиг.З

| Система автоматического регулирования температуры в печи | 1983 |

|

SU1183812A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-01-23—Публикация

1988-11-23—Подача