Область техники, к которой относится изобретение

[0001]

Настоящее изобретение касается способа получения эфира ненасыщенной карбоновой кислоты с применением твердого катализатора в смешанном фазовом состоянии газ-жидкость, используя в качестве сырья ненасыщенную карбоновую кислоту и спирт.

УРОВЕНЬ ТЕХНИКИ

[0002]

Общепринятым способом получения эфира ненасыщенной карбоновой кислоты является реакция этерификации с использованием в качестве сырья ненасыщенной карбоновой кислоты и спирта. В реакции этерификации обычно используют катализатор для повышения скорости взаимодействия. Катализаторы делятся на два класса: для случая, когда катализатор при использовании растворен в реакционной жидкости (гомогенная система), и для случая, когда катализатор присутствует в реакционной жидкости в виде твердого вещества (гетерогенная система). Гетерогенные системы дополнительно классифицируют на псевдоожиженный слой, где катализатор течет вместе с реакционной жидкостью, и неподвижный слой, где катализатор является стационарным и не перемещается. Реакция этерификации, проводимая с применением неподвижного слоя, отличается тем, что можно повышать концентрацию катализатора на единицу пространства и, таким образом, легко разделять реакционную жидкость и катализатор по сравнению с псевдоожиженным слоем или гомогенной системой.

[0003]

Эфир ненасыщенной карбоновой кислоты, генерированный по реакции этерификации, взаимодействует с побочным продуктом реакции водой, гидролизуясь до ненасыщенной карбоновой кислоты и спирта. Таким образом, степень конверсии реакции достигает такого уровня, что реакция этерификации и реакция гидролиза (обратная реакция) достигают состояния равновесия, и не может превысить данный уровень. Следовательно, реакционный побочный продукт воду следует отделять от эфира ненасыщенной карбоновой кислоты и утилизировать. Например, в непатентном документе 1 раскрыт способ получения акрилового эфира, который включает подачу акриловой кислоты и от 1,1 до 1,3 эквивалентов метанола или этанола в реактор с неподвижным слоем с набивкой из катионообменной смолы в качестве катализатора, проведение реакции этерификации при температуре от 60°C до 80°C, затем подачу реакционного раствора в ректификационную колонну для отделения непрореагировавшей акриловой кислоты как кубовой жидкости колонны, разделение акрилового эфира, непрореагировавшего спирта и реакционного побочного продукта воды как дистиллята, отделение реакционного побочного продукта воды посредством разделения двухкомпонентного дистиллята, выделение непрореагировавшего спирта из отделенного экстракцией и дистилляцией раствора сырого акрилового эфира и далее возвращение в этерификационный реактор выделенных акриловой кислоты и спирта.

[0004]

Удаляя реакционный побочный продукт воду из реакционной системы в ходе реакции этерификации, можно подавить реакцию гидролиза и увеличить степень конверсии при взаимодействии между ненасыщенной карбоновой кислотой, такой как акриловая кислота, и спиртом. Чем выше степень конверсии реакции, тем меньше ненасыщенной карбоновой кислоты, например, непрореагировавшей акриловой кислоты, и спирта на выходе реактора, так что снижается нагрузка на разделение и регенерацию, и становится возможным более эффективное производство. В патентном документе 1 раскрыт способ получения акрилового эфира, который включает подачу акриловой кислоты и метанола или этанола в реактор с набивкой из сильнокислой ионообменной смолы, регулирование температуры и давления в реакторе для перевода всей реакционной системы в газо-жидкостное смешанное состояние (барботажное состояние), перевод воды, полученной в качестве побочного продукта в жидкой фазе реакции этерификации, в газовую фазу и увеличение, таким образом, степени конверсии реакции в жидкой фазе. Аналогично, в патентном документе 2 раскрыт способ получения акрилового эфира, который включает взаимодействие избыточного количества акриловой кислоты со спиртом, имеющим от 1 до 3 атомов углерода при температуре от 60°C до 130°C при пониженном давлении от 13 кПа до 67 кПа, тем самым уменьшая количество побочных продуктов и получая высокую степень конверсии реакции. Кроме того, в непатентном документе 2 раскрыт способ, который включает установку реакционной секции, содержащей кислотную ионообменную смолу, в средней части ректификационной колонны, подачу акриловой кислоты из расположенной выше реакционной секции, подачу бутанола из расположенной ниже реакционной секции, экстракцию реакционного побочного продукта воды из верхней части колонны и далее получение бутилакрилата из нижней части колонны. Каждый из реакторов похож на так называемый реактор со струйным слоем (здесь далее иногда обозначен «TBR»), в котором имеется твердый катализатор, а реакционная жидкость присутствует в смешанном фазовом состоянии жидкоть-газ.

[0005]

С другой стороны, ненасыщенная карбоновая кислота и эфир ненасыщенной карбоновой кислоты (здесь далее коллективно обозначены как «ненасыщенные карбоновые кислоты») могут вызвать непреднамеренную полимеризацию вследствие наличия ненасыщенной связи. В частности, акриловая кислота, метакриловая кислота и их эфиры (здесь далее коллективно обозначены как «акриловые кислоты») являются легко полимеризуемыми соединениями, которые самопроизвольно начинают полимеризацию без добавления инициатора полимеризации. Когда в результате непреднамеренной полимеризации происходит накопление твердого вещества на производственном оборудовании, оборудование принудительно останавливают из-за закупорки или тому подобного, поэтому следует избегать или, по крайней мере, уменьшать закупорку вследствие полимеризации. Примеры мер включают операцию дистилляции при пониженном давлении с целью снижения способности к полимеризации за счет снижения рабочей температуры, добавление ингибитора полимеризации с целью удаления радикалов, вызывающих полимеризацию, и использование внутренней структуры аппарата с коротким средним временем пребывания и небольшим количеством секций пребывания для ослабления закуборки полимеризованными продуктами. В непатентном документе 1 раскрыты способы проведения дистилляции акриловых кислот при пониженном давлении для предотвращения полимеризации и добавления гидрохинона или фенотиазина в качестве ингибитора полимеризации.

Список цитирования

Патентная литература

[0006]

Патентный документ 1: выложенный патент Японии № 55-122740.

Патентный документ 2: выложенный патент Японии № 10-279523.

[Непатентная литература]

[0007]

Непатентный документ 1: Ullmann’s Encyclopedia of Industrial Chemistry 5th-Ed. Vol. A1 pp. 161-176 «Acrylic Acid and Derivatives»

Непатентный документ 2: Chem. Eng. Sci. 61(2006) 4417-4431 «Design and control of butyl acrylate reactive ректификационная колонна system»

Сущность изобретения

Техническая проблема

[0008]

В реакции этерификации используют TBR, где слой катализатора неподвижного типа имеет высокую плотность катализатора на единицу пространства и может быть легко отделен от реакционной жидкости, и можно параллельно проводить дегидратацию для увеличения степени конверсии в реакции, это очень эффективная установка. Ее тип реактивной дистилляции, который показан в непатентном документе 2, где реакционный раствор, который представляет собой реакционную жидкость, и реакционный газ находятся в противоточном контакте, особенно хорош тем, что можно селективно отделять побочный продукт реакции воду.

[0009]

Однако в случае ненасыщенных карбоновых кислот необходимо обращать внимание на закупорку вследствие полимеризации в той же или в большей степени, чем на эффективность реакции этерификации. Полимеризацию ненасыщенных карбоновых кислот в жидкой фазе можно предотвратить, убирая локальные высокотемпературные секции и секции пребывания и поддерживая концентрацию ингибитора полимеризации в жидкой фазе в среднем выше определенного уровня. Так как в газовой фазе концентрация ненасыщенных карбоновых кислот ниже, полимеризация по существу не происходит. Однако используемое давление паров ингибитора полимеризации часто ниже, чем у ненасыщенных карбоновых кислот, и в газовой фазе почти не имеется ингибитора полимеризации. Ненасыщенные карбоновые кислоты, конденсирующиеся из газовой фазы, также не содержат ингибитора полимеризации и обладают высокой способностью к полимеризации. Следовательно, необходимо предотвращать конденсацию паров ненасыщенных карбоновых кислот, поддерживая температуру или нагревая секцию газовой фазы, или быстро добавлять в конденсат ингибитор полимеризации.

[0010]

По указанным выше причинам внутреннее пространство ректификационной колонны, где часто происходит испарение и конденсация ненасыщенных карбоновых кислот, является одной из частей, где имеется тенденция к закупорке вследствие полимеризации. Способ, описанный в непатентном документе 2, аналогичен данному, и обязательным является быстрое перемешивание конденсата и ингибитора полимеризации. Однако в условиях с набивкой из твердого катализатора сделать это чрезвычайно трудно. Трудно сказать, какой способ реалистичен, так как не представлены критерии.

[0011]

В способах, раскрытых в патентном документе 1 и патентном документе 2, применяют так называемый поршневой режим, используя трубчатый реактор, в котором жидкость и газ текут в трубке в одном направлении, сводя к минимуму частоту повторения испарения и конденсации акриловых кислот, жертвуя в некоторой степени селективным отделением воды, а также выравнивая поток жидкости и газа в реакторе для предотвращения закупорки вследствие полимеризации в установке, и, таким образом, считается, что также выполняется функция быстрой выгрузки продуктов полимеризации с относительно низкой молекулярной массой, которые не выпали в осадок за пределами реактора. Эти способы можно назвать более реалистичными с точки зрения мер против закупорки вследствие полимеризации.

[0012]

Считают, что высокая степень конверсии реакции этерификации в TBR основана на отделении от жидкой фазы в результате быстрого испарения реакционного побочного продукта воды. Для испарения воды требуется тепло, и в случае трубчатого реактора тепло для испарения подводят к реакционной жидкости в трубе через внутреннюю поверхность стенок реакционной трубы. Это аналогично случаю применения многотрубного теплообменника в качестве ребойлера ректификационной колонны. Однако по сравнению с таким многотрубным теплообменником, в котором реакционная жидкость, состоящая полностью или главным образом из жидкой фазы, течет в трубке при линейной скорости от 0,3 до 3 м/сек., в трубчатом реакторе, где многофазный газожидкостный поток, содержащий газ с большим объемным содержанием, чем жидкость, течет в трубке с набивкой из твердого катализатора с линейной скоростью менее 0,3 м/сек., нахождение локальной реакционной жидкости на внутренней поверхности стенки трубки и возможность сопутствующей закупорки вследствие полимеризации значительно увеличиваются. Повышение линейной скорости реакционной жидкости в трубке до того же уровня, что и в ребойлере, нецелесообразно, поскольку время пребывания, необходимое для взаимодействия, не может быть обеспечено, а увеличение перепада давления из-за слежавшегося катализатора будет чрезвычайно высоким. Уменьшая разность температур (ΔT) между реакционной жидкостью, текущей внутри трубки, и жидким теплоносителем, текущим снаружи трубки, можно уменьшить локальный перегрев и уменьшить закупорку вследствие полимеризации. Однако необходимо увеличить площадь поверхности (площадь теплопередачи) в реакционной трубке для подачи количества тепла, необходимого в обратно пропорциональной зависимости к ΔT. Увеличение длины реакционной трубки для увеличения площади теплопередачи не является предпочтительным, поскольку это увеличивает емкость реактора и ухудшает эффективную реакцию этерификации, что является преимуществом TBR. Если реакционную трубку сделать тоньше, то можно увеличить площадь теплопередачи обратно пропорционально диаметру трубки, но количество реакционных трубок увеличивается, что не только увеличивает стоимость производства реактора, но и повышает рабочую нагрузку на набивку реакционной трубки катализатором. Кроме того, другая проблема заключается в том, что чем тоньше реакционная трубка, тем сложнее работа по регенерации, когда в реакционной трубке происходит закупорка вследствие полимеризации.

[0013] Целью настоящего изобретения является решение упоминаемых выше традиционных проблем и обеспечение способа получения эфира ненасыщенной карбоновой кислоты, где при реакции этерификации ненасыщенной карбоновой кислоты снижен риск закупорки вследствие полимеризации при сохранении высокой степени конверсии и цены необходимого оборудования и низкой рабочей нагрузки.

Решение проблемы

[0014]

В результате повторных исследований с целью решения вышеупомянутых проблем заявители настоящего изобретения обнаружили, что высокую степень конверсии реакции можно получить без существенной подачи тепла в реактор посредством использования реактора с набивкой из твердого катализатора в реакции этерификации ненасыщенной карбоновой кислоты, подачи в реактор исходных ненасыщенной карбоновой кислоты и спирта и подачи парообразного органического растворителя в параллельном потоке.

Настоящее изобретение осуществлено на основании таких обнаружений и суммировано следующим образом.

[0015]

[1] Способ получения эфира ненасыщенной карбоновой кислоты по реакции этерификации ненасыщенной карбоновой кислоты и спирта с использованием реактора с набивкой из твердого катализатора, включающий:

стадию непрерывной подачи в реактор ненасыщенной карбоновой кислоты и спирта из входного отверстия реактора с образованием в реакторе жидкого реакционного раствора; и

стадию непрерывной подачи в реактор парообразного органического растворителя из входного отверстия или части рядом с входным отверстием реактора.

[2] Способ получения эфира ненасыщенной карбоновой кислоты по пункту [1], где органический растворитель представляет собой алифатический углеводород или ароматический углеводород.

[3] Способ получения эфира ненасыщенной карбоновой кислоты по пункту [1] или [2], где температура кипения органического растворителя при атмосферном давлении ниже температуры кипения ненасыщенной карбоновой кислоты при атмосферном давлении.

[4] Способ получения эфира ненасыщенной карбоновой кислоты по одному из пунктов с [1] по [3], где органический растворитель представляет собой толуол.

[5] Способ получения эфира ненасыщенной карбоновой кислоты по одному из пунктов с [1] по [4], где реактор представляет собой вертикальный реактор, и жидкий реакционный раствор подают нисходящим потоком.

[6] Способ получения эфира ненасыщенной карбоновой кислоты по одному из пунктов с [1] по [5], включающий:

стадию разделения реагента этерификации, выходящего из реактора, на жидкую фазу и газовую фазу;

стадию непрерывной подачи жидкой фазы в реактор (A), установленный отдельно ниже по течению относительно реактора, из входа в реактор (A), таким образом, чтобы внутри реактора (A) образовался жидкий реакционный раствор; и

стадию отделения газообразного органического растворителя от газовой фазы и последующей непрерывной подачи выделенного газообразного органического растворителя в реактор (A) из входного отверстия или части рядом с входом в реактор (A).

[7] Способ получения эфира ненасыщенной карбоновой кислоты по одному из пунктов с [1] по [6], включающий:

стадию разделения реагента этерификации, выходящего из реактора, на жидкую фазу и газовую фазу;

стадию очистки отделенной жидкой фазы с получением эфира ненасыщенной карбоновой кислоты; и

стадию выделения газообразного органического растворителя из отделенной газовой фазы и далее непрерывную подачу выделенного газообразного органического растворителя в реактор из входного отверстия или части рядом с входным отверстием реактора.

[0016]

[8] Способ получения эфира ненасыщенной карбоновой кислоты по реакции этерификации ненасыщенной карбоновой кислоты и спирта с использованием реактора с набивкой из твердого катализатора, включающий;

стадию непрерывной подачи парообразного органического растворителя в реактор из входного отверстия или части рядом с входным отверстием реактора; и

стадию непрерывной подачи ненасыщенной карбоновой кислоты и спирта в реактор из входного отверстия реактора после того, как внутреннее давление в реакторе сохраняется в пределах заданного давления ±5% не менее 30 мин.

[9] Способ получения эфира ненасыщенной карбоновой кислоты по пункту [8], включающий стадию непрерывной подачи в реактор ненасыщенной карбоновой кислоты и спирта из входного отверстия реактора после того, как колебания внутренней температуры реактора не будут превышать 0,5°C в течение, по меньшей мере, 30 мин.

Полезные эффекты изобретения

[0017]

Согласно настоящему изобретению, эфир ненасыщенной карбоновой кислоты можно получить с высокой степенью конверсии, снижая риск полимеризации в реакторе и сохраняя связанную с этим рабочую нагрузку низкой в реакции этерификации.

Краткое описание рисунков

[0018]

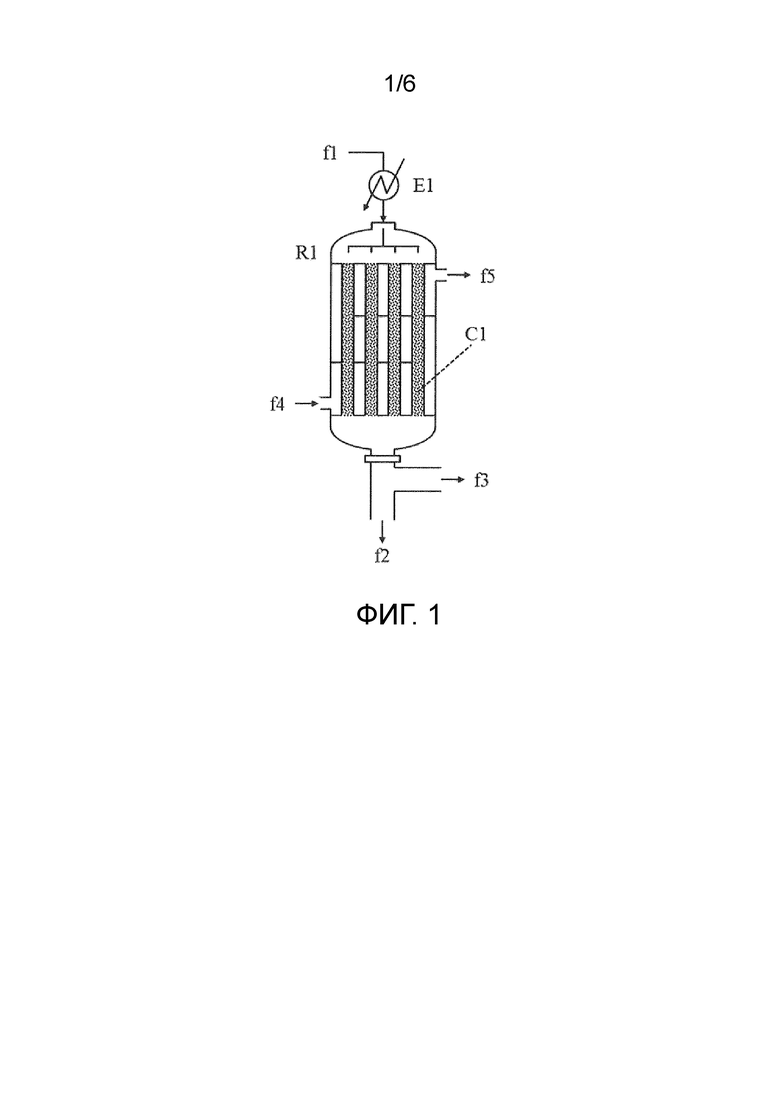

На фиг. 1 представлена схематическая диаграмма, демонстрирующая пример реактора для традиционного производства эфира ненасыщенной карбоновой кислоты.

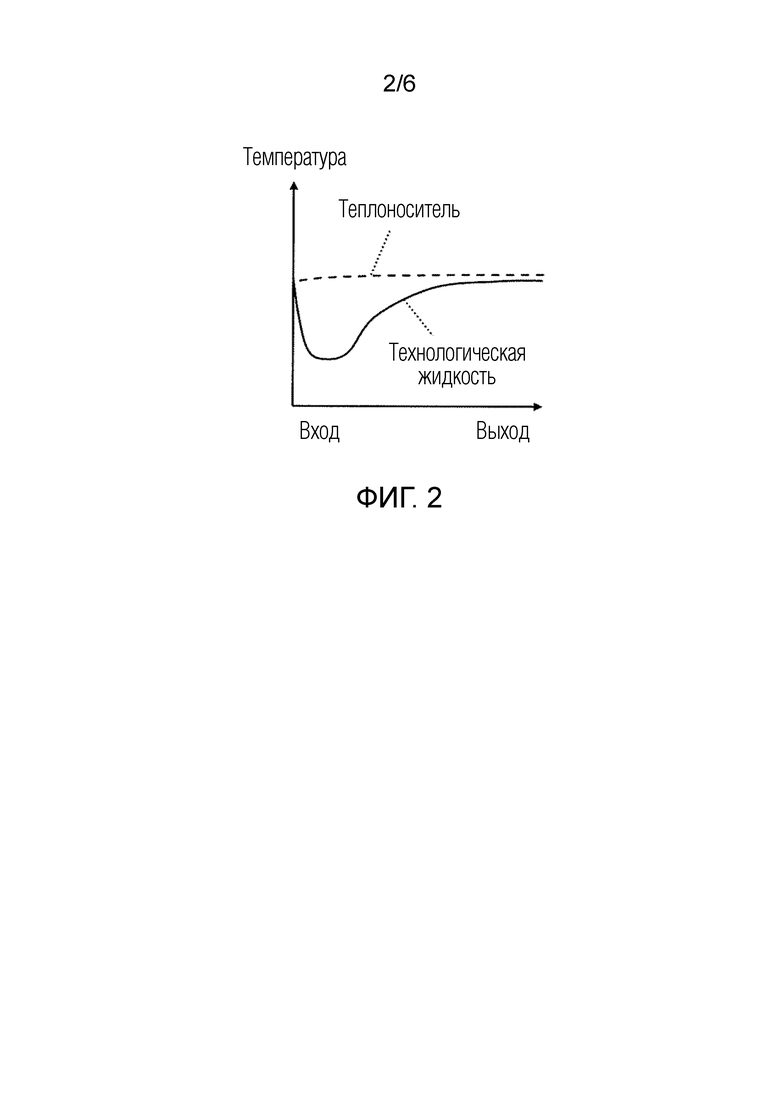

На фиг. 2 представлена концептуальная диаграмма распределения температуры в реакторе для традиционного производства эфира ненасыщенной карбоновой кислоты.

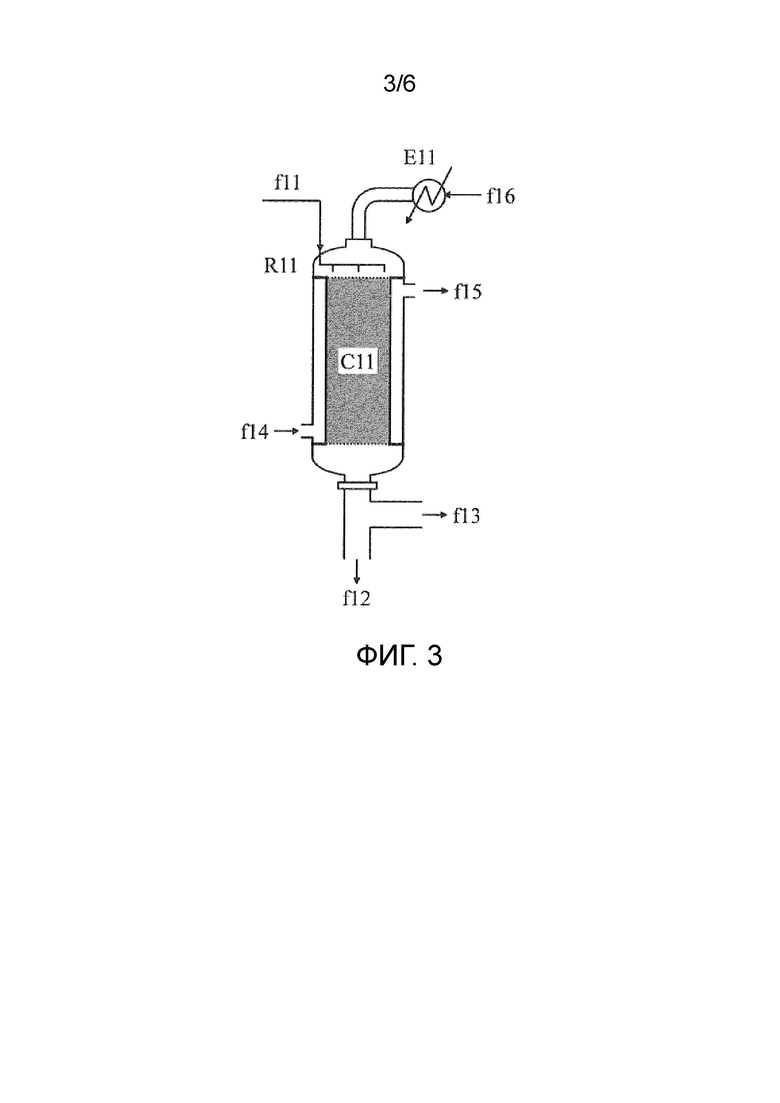

На фиг. 3 представлена схематическая диаграмма, демонстрирующая пример реактора для производства эфира ненасыщенной карбоновой кислоты по настоящему изобретению.

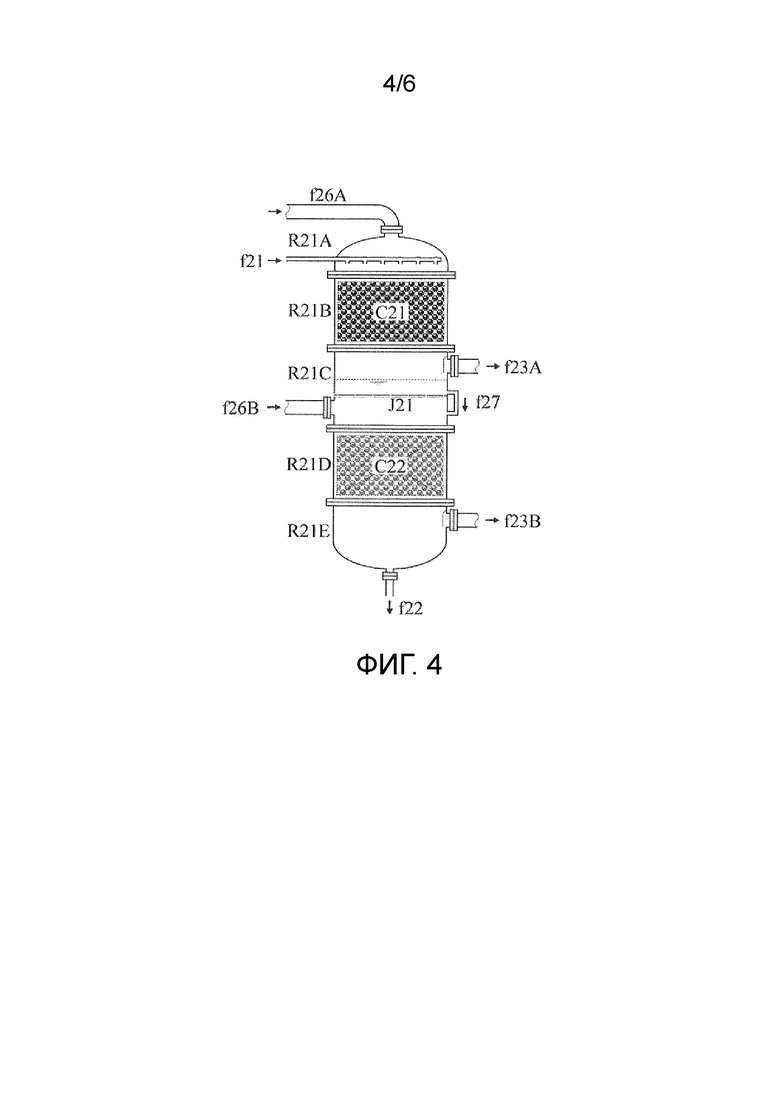

На фиг. 4 представлена схематическая диаграмма, демонстрирующая другой пример реактора для производства эфира ненасыщенной карбоновой кислоты по настоящему изобретению.

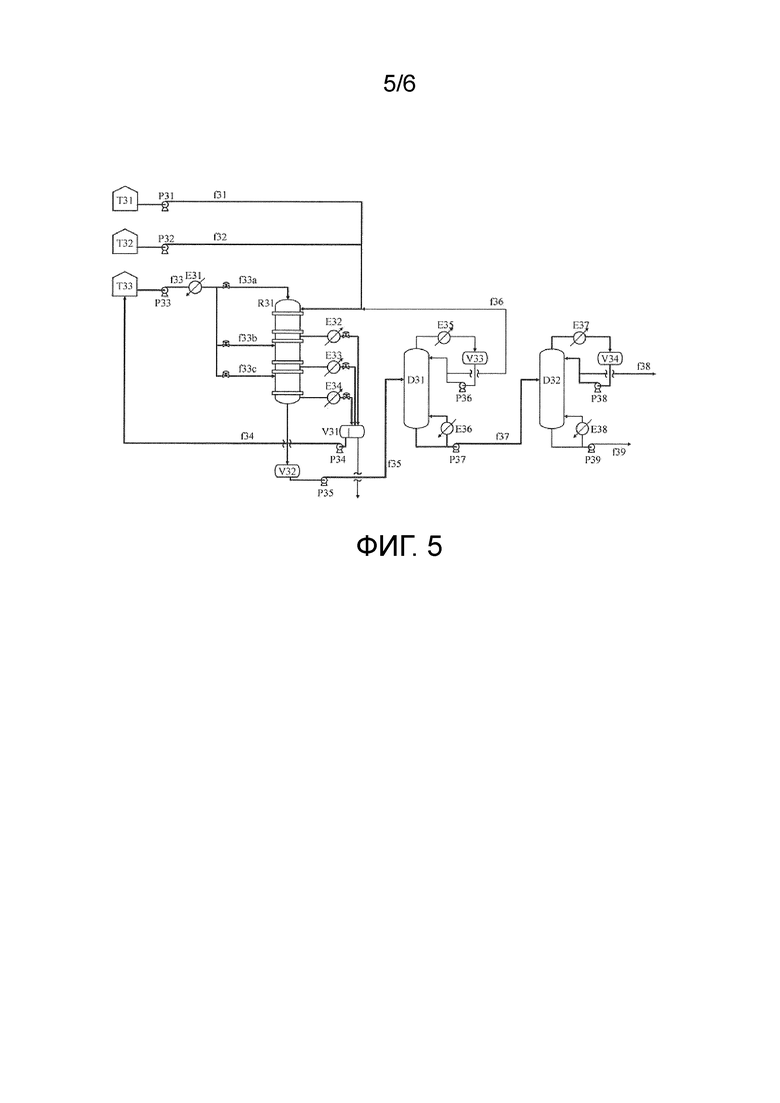

На фиг. 5 представлена схематическая диаграмма, демонстрирующая пример процесса по настоящему изобретению, включающая реактор для производства эфира ненасыщенной карбоновой кислоты.

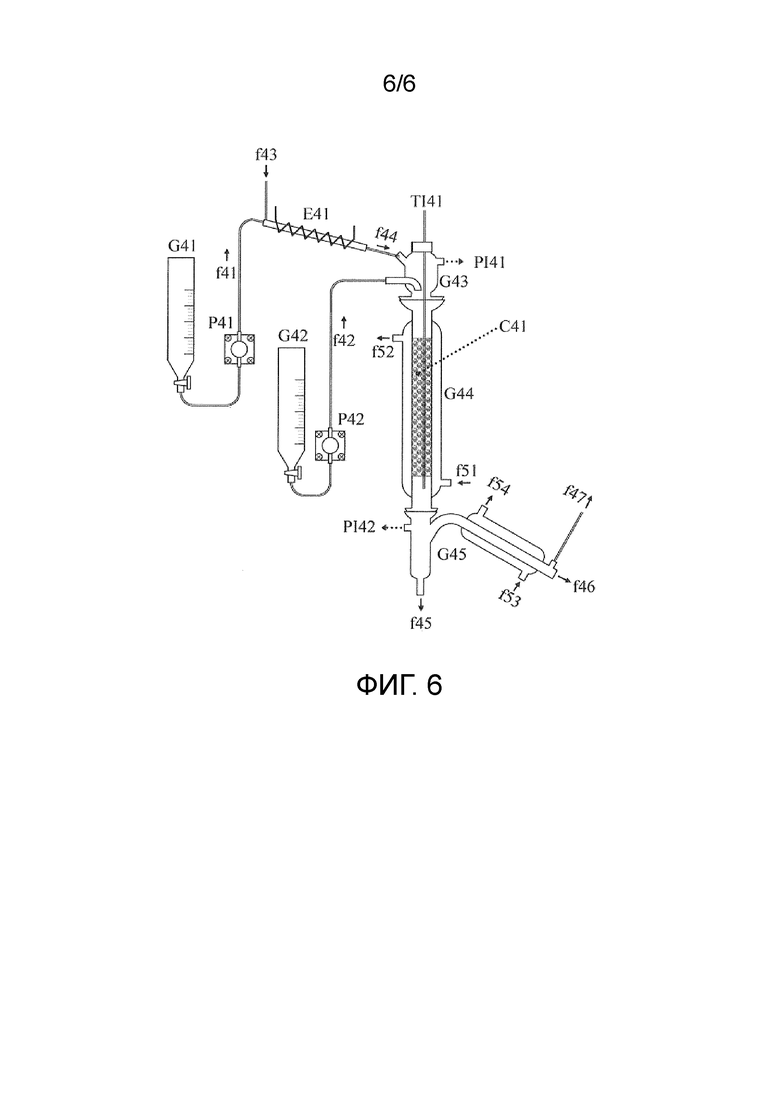

На фиг. 6 представлена схематическая диаграмма экспериментальной установки для производства эфира ненасыщенной карбоновой кислоты по настоящему изобретению.

Описание вариантов осуществления

[0019]

Здесь далее способ по настоящему изобретению будет подробно описан со ссылкой на рисунки. Однако настоящее изобретение не ограничено следующим описанием, и можно делать различные модификации в рамках области настоящего изобретения.

[0020]

На фиг. 1 представлена схематическая диаграмма, демонстрирующая пример реактора для традиционного производства эфира ненасыщенной карбоновой кислоты. В дальнейшем описании будет описан, главным образом, вариант осуществления с использованием в качестве ненасыщенной карбоновой кислоты акриловой кислоты. Это связано с тем, что среди ненасыщенных карбоновых кислот акриловая кислота обладает высокой способностью к полимеризации и получает много преимуществ за счет снижения риска полимеризации в реакторе, что является одной из отличительных характеристик настоящего изобретения. Однако аналогичные эффекты можно получить при использовании метакриловой кислоты и других ненасыщенных карбоновых кислот.

[0021]

Подаваемую жидкость (f1), содержащую исходные акриловую кислоту, спирт, ингибитор полимеризации, акриловый эфир, возвращаемый в процесс с последующих стадий, и, если необходимо, растворитель и т.д., нагревают до температуры, близкой к температуре реакции, при помощи нагревателя (E1) и далее непрерывно подают в многотрубный реактор (R1) с набивкой из твердого катализатора (C1). В многотрубный реактор (R1) подают теплоноситель (f4), который циркулирует по внешней периферии каждой реакционной трубы, и теплоноситель (f4) выводят из реактора (R1), регулируя тем самым температуру в реакторе. Давление регулируют таким образом, чтобы содержимое реактора находилось в смешанном фазовом состоянии газ-жидкость, и реакционную жидкость на выходе реактора разделяют на поток жидкости (f2) и поток газа (f3).

[0022]

На фиг. 2 представлена концептуальная диаграмма распределения температуры в многотрубном реакторе (R1), показанном на фиг. 1. Чем ближе к входной стороне многотрубного реактора, тем выше концентрация сырья. Соответственно, увеличивается количество побочного продукта воды, сопутствующей реакции этерификации. Побочно производимая вода испаряется, отводя тепло испарения от реакционной жидкости, так что ее температура снижается. Например, если получают 2-этилгексилакрилат из акриловой кислоты и 2-этилгексанола, то температура реакционной жидкости снижается примерно на 1°C для испарения воды, образующейся при степени конверсии реакции 1%. Тепло подводится к реакционной жидкости от теплоносителя, циркулирующего снаружи реакционной трубы. Однако количество теплопередачи пропорционально разнице температур между теплоносителем и реакционной жидкостью. Следовательно, стоит температуре реакционной жидкости снизиться, она начинает повышаться и достигает, таким образом, температуры теплоносителя на выходе из многотрубного реактора. Для испарения реакционного побочного продукта воды при сохранении реакционной температуры, необходимой для реакции этерификации, важным является коммерческое производство многотрубных реакторов, имеющих большую площадь передачи тепла к реакционной жидкости.

[0023]

Можно отказаться от нагревателя (E1) и подавать все необходимое количество тепла через многотрубный реактор (R1). Однако при увеличении количества тепла, подаваемого в многотрубный реактор (R1), размер многотрубного реактора (R1) увеличивается. Следовательно, снижается экономическая эффективность. Добавление растворителя, не участвующего в реакции этерификации, и увеличение доли вещества, которое должно возвращаться с последующих стадий в многотрубный реактор, увеличивает количество жидкости, подаваемой в многотрубный реактор, уменьшая тем самым диапазон снижения температуры реакционной жидкости обратно пропорционально количеству подаваемой жидкости. Однако это не является основным решением для снижения температуры.

[0024]

На фиг. 3 представлена схематическая диаграмма, демонстрирующая пример реактора для производства эфира ненасыщенной карбоновой кислоты по настоящему изобретению. Этот реактор включает впускную секцию, реакционную секцию, содержащую твердый катализатор, и выпускную секцию в верхней части. Загружаемую жидкость (f11), содержащую исходные акриловую кислоту, спирт, ингибитор полимеризации и акриловый эфир и др., возвращаемые с последующих стадий непрерывно подают во впускную секцию реактора (R11). Для подачи загружаемой жидкости (f11) используют форсунку или распылительную форсунку, чтобы равномерно распределять подаваемую жидкость по поперечному сечению реактора (R11), но не ограничиваясь этим. Исходная жидкость (f11), подаваемая в реактор (R11), существует в реакторе в виде жидкого реакционного раствора и может быть этерифицирована посредством контакта с парообразным органическим растворителем (f16), описанным ниже.

[0025]

Отдельно выпаривают органический растворитель (f16) в испарителе (E11), а затем непрерывно подают его во входную секцию реактора (R11). Органический растворитель (f16) не обязательно подается во впускную секцию реактора, и может непрерывно подаваться в часть рядом с впускной секцией; то есть со стороны впускной части реакционной секции. В частности, на чертеже «часть рядом (со входом)» может представлять собой 1/2 часть, 1/3 часть, 1/4 часть или 1/5 часть, которая расположена ближе всего к стороне впускной секции твердого катализатора (C11) в вертикальном направлении.

Реактор (R11) является реактором рубашечного типа, имеющим резервуар с набивкой из твердого катализатора (C11), и путь, по которому течет теплоноситель (f14) во внешней периферийной части, и, таким образом, является реактором с нисходящим потоком, в котором движется жидкость в вертикальном направлении.

[0026]

На уплотненном твердом катализаторе (C11) можно предусмотреть уплотненный слой, не обладающий каталитической активностью, с целью более равномерной диффузии подаваемой жидкости (f11) и предварительного нагрева парообразным органическим растворителем. Его тип не имеет особых ограничений, например, это может быть металлическая насадка произвольной формы из-за ее высокой пористости, небольшого снижения давления, высокой теплопроводности и т.д. Поскольку полимеры акриловых кислот не легко осаждаются, это может быть насадка произвольной формы из фторсодержащей смолы, такой как политетрафторэтилен, и предпочтительной является насадка произвольной формы или проволочная сетка, поверхность которой обработана фторсодержащей смолой, и с точки зрения простоты обращения во время прикрепления/отсоединения более предпочтительна проволочная сетка.

В отличие от многотрубного реактора (R1), который активно передает тепло от теплоносителя к реакционной жидкости, теплоноситель в реакторе (R11) предназначен для предотвращения рассеивания тепла от реакционной жидкости к внешнему воздуху и, таким образом, не требуется большое количество тепла. Следовательно, вместо введения теплоносителя в реактор (R11) можно также применять такие средства нагрева, как электрический нагреватель или парообогреватель. Кроме того, для предотвращения локального перегрева твердого катализатора и реакционной жидкости в резервуаре реактора (R11) предпочтительно разместить теплоизолирующий или аналогичный материал между электронагревателем или паровым трубопроводом и внешней поверхностью стены резервуара, чтобы избежать прямого контакта между ними.

Реакционная жидкость в реакторе представляет собой смешанную жидкость, которая содержит кроме обычной жидкости (f11) и органического растворителя (f16), эфир ненасыщенной карбоновой кислоты, например, акриловый эфир как реакционный продукт, и реакционный побочный продукт воду, где может присутствовать жидкость и газ.

[0027]

Используемый твердый катализатор (C11) не имеет особых ограничений, и можно использовать обычный катализатор, который можно применять для реакции этерификации ненасыщенной карбоновой кислоты и спирта. Чем меньше размер частиц, тем больше площадь поверхности катализатора на единицу пространства, и реакцию этерификации можно проводить более эффективно, но средний размер частиц предпочтительно составляет 0,1 мм или более и более предпочтительно 0,2 мм или более, так что снижение давления, связанная с потоком газа, не слишком велика.

В качестве твердого катализатора предпочтительна пористая ионообменная смола, так как концентрация катализатора на единицу пространства высока, и распределение частиц по размерам узкое. С точки зрения физической прочности и цены предпочтительной является активированная глина, полученная термоокислительной обработкой кислой глины, такой как монтмориллонит. Когда масштаб завода по производству сложных эфиров большой, и период работы составляет от 3 месяцев до нескольких лет, пористая ионообменная смола является превосходной по экономической эффективности. Напротив, когда масштабы завода небольшие, период эксплуатации составляет от одной недели до нескольких месяцев, и частота обновления катализатора, связанная с заменой производственных элементов, высока, активированная глина превосходна с точки зрения экономии и задействованной рабочей нагрузки.

[0028]

Воду, производимую в качестве побочного продукта реакции этерификации, испаряют посредством теплообмена с парами органического растворителя, и органический растворитель, подвергаемый теплообмену, конденсируется. Когда состав азеотропной смеси воды и органического растворителя соответствует молярному соотношению A(вода):B(органический растворитель), превращенный в газ органический растворитель (в дальнейшем также может упоминаться как «пары органического растворителя») переходит в газообразное состояние до количества, то есть молярного отношения B/A относительно побочного продукта реакции воды, которое является минимально необходимым количеством. Однако весь подаваемый пар органического растворителя не может осуществлять теплообмен с побочным продуктом реакции водой. Следовательно, количество подаваемого пара органического растворителя должно быть больше, по меньшей мере, в 1,2 раза, а предпочтительно в 1,3 раза или более, минимально необходимого количества.

[0029]

По мере увеличения количества подаваемых паров органического растворителя испарение побочного продукта реакции воды происходит быстрее. Однако, принимая во внимание увеличение количества тепла, необходимого для испарения органического растворителя, и нагрузки, необходимой для отделения и регенерации органического растворителя на последующих стадиях, подаваемое количество паров органического растворителя предпочтительно составляет 5-кратное или меньшее, более предпочтительно 3-кратное или меньшее количество относительно минимально необходимого.

Используемый органический растворитель предпочтительно представляет собой алифатический углеводород или ароматический углеводород, который можно легко отделить и регенерировать для повторного использования, и имеет высокую химическую стабильность. Если температура кипения органического растворителя слишком низкая, теплообмен с реакционным побочным продуктом водой затруднен, что неэкономично. Напротив, если температура кипения слишком высока, в технологической жидкости происходит теплообмен с непрореагировавшей акриловой кислотой с испарением акриловой кислоты, так что есть вероятность закупорки вследствие полимеризации испаренной акриловой кислоты. Кроме того, поскольку в газовой фазе не протекает реакция этерификации, скорость конверсии в реакции акриловой кислоты может быть снижена. С учетом этого температура кипения органического растворителя предпочтительно ниже температуры кипения акриловой кислоты и более предпочтительно находится в диапазоне от 70°C до 130°C, еще более предпочтительно от 80°C до 120°C.

[0030]

Температуру реакционной жидкости регулируют давлением в реакторе. Так как состав реакционной жидкости непрерывно меняется вдоль оси реакции, и имеет место снижение давления, связанная с током реакционной жидкости, то трудно уравнять температуры во всех реакционных зонах. Примеры способа управления работой реактора включают способ измерения температуры в реакторе во множестве точек вдоль оси реакции и регулирование давления в реакторе таким образом, чтобы температуры в определенных местах были постоянными, способ поддержания температур в определенных местах реактора на определенном уровне путем поддержания давления в реакторе на определенном уровне и регулирования количества и температуры паров органического растворителя, генерируемых испарителем (E11), и способ поддержания давления в реакторе и количества и температуры подаваемого пара на определенном уровне, и допуск небольшого колебания температуры в реакторе.

Предпочтительна более высокая реакционная температура, так как в результате получают более высокую скорость реакции. Однако избыточного повышения температуры следует избегать, поскольку легко протекает реакция полимеризации и связанная с этим закупорка. Подходящие реакционные температуры меняются в зависимости от типа эфира, но обычно составляют от 60°C до 120°C, предпочтительно от 70°C до 110°C.

Реакционное давление зависит от типа используемого органического растворителя, но равно (0,2-1,0)-кратному значению давления паров воды при реакционной температуре, что является средним критерием. Реакционную жидкость на выходе реактора разделяют на поток жидкости (f12), состоящий, главным образом, из акрилового эфира, и поток газа (f13) состоящий, главным образом, из органического растворителя и реакционного побочного продукта воды.

[0031]

Если производят эфир ненасыщенной карбоновой кислоты с использованием реактора по варианту осуществления, то время подачи в реактор исходного материала, включающего ненасыщенную карбоновую кислоту и спирт, и парообразного органического растворителя не имеет особых ограничений. В одном варианте осуществления парообразный органический растворитель непрерывно подают в реактор. После того, как внутреннее давление реактора установится в поддерживаемом диапазоне заданного давления ±5%, предпочтительно в диапазоне заданного давления ±3%, более предпочтительно в диапазоне заданного давления ±2% в течение не менее 30 мин., предпочтительно в течение 45 мин. или дольше и более предпочтительно в течение 60 мин. или дольше, можно непрерывно подавать в реактор ненасыщенную карбоновую кислоту и спирт через впускное отверстие реактора.

В другом варианте осуществления парообразный органический растворитель непрерывно подают в реактор. После того, как установится поддерживаемый диапазон колебаний внутренней температуры реактора на уровне 0,5°C или меньше, предпочтительно 0,4°C или меньшем, лучше 0,3°C или меньшем в течение, по меньшей мере, 30 мин., предпочтительно в течение 45 мин. или дольше, более предпочтительно примерно 60 мин. или дольше, можно непрерывно подавать в реактор ненасыщенную карбоновую кислоту и спирт через впускное отверстие реактора. Отметим, что внутренняя температура реактора может быть температурой слоя катализатора. Кроме того, внутреннее давление реактора может быть, например, давлением во впускной секции или выпускной секции.

[0032]

В данном варианте осуществления реакционный побочный продукт вода в реакционной жидкости переходит из жидкой фазы в газовую фазу вследствие теплообмена с парами органического растворителя. Однако, поскольку поток жидкости и поток газа являются параллельными, реакционный побочный продукт вода также присутствует на выходе из реактора в количестве, эквимолярном относительно образовавшегося сложного эфира акриловой кислоты. Большинство молекул воды присутствует в газовой фазе, но некоторые из них присутствуют в жидкой фазе вследствие равновесия пар-жидкость, что препятствует повышению степени конверсии в реакции. Примером меры улучшения является способ, который включает осуществление подачи пара органического растворителя и отделение реакционного побочного продукта воды в несколько этапов.

[0033]

На фиг. 4 представлена схематическая диаграмма, демонстрирующая другой пример реактора для получения эфира ненасыщенной карбоновой кислоты, который производят, присоединяя реактор, показанный на фиг. 3 к серийному двухстадийному реактору. Загружаемую жидкость (f21), содержащую исходную акриловую кислоту, спирт, ингибитор полимеризации, акриловый эфир, возвращаемый в цикл с последующих стадий, и т.д., и пары органического растворителя (f26A) подают в верхнюю зеркальную секцию (R21A) реактора и затем проводят реакцию этерификации с твердым катализатором (C21) из реакционной секции первой стадии (R21B). После этого поток газа (f23A), состоящий из органического растворителя и реакционного побочного продукта воды, выводят с боковой поверхности в промежуточной соединительной секции (R21C) реактора, и поток жидкости, содержащий акриловый эфир, непрореагировавший исходный материал, конденсированный органический растворитель и подобное (здесь далее также обозначен как технологическая жидкость), спускается через отверстие в пластине, образуя слой жидкости на установленной ниже перфорированной пластине (J21).

В промежуточную соединительную секцию (R21C) снова подают пары органического растворителя (f26B) с боковой поверхности ниже перфорированной пластины (J21). Благодаря толщине слоя жидкости, образовавшегося на перфорированной пластине (J21), дополнительно подаваемые пары органического растворителя (f26B) поступают в реакционную секцию второй стадии (R21D) вместе с технологической жидкостью, не проходя в реакционную секцию первой стадии (R21B) или трубопровод отвода потока газа (f23A).

В качестве меры предотвращения поступления паров органического растворителя (f26B) вместо перфорированной пластины (J21) можно также использовать трубчатую ловушку, например, S-ловушку. Однако перфорированная пластина более предпочтительна в том смысле, что использование указанной ловушки создает секцию пребывания акриловых кислот в ловушке, требует распределителя для диспергирования технологической жидкости на выходе из ловушки по всей реакционной секции второй стадии (R21D) и т.д.

Технологическую жидкость, которая завершает взаимодействие с твердым катализатором (C22), разделяют на поток газа (f23B) состоящий, главным образом, из неконденсированного органического растворителя и реакционного побочного продукта воды, и поток жидкости (f22), состоящий, главным образом, из акрилового эфира и конденсированного органического растворителя, в нижней зеркальной секции (R21E) реактора.

Поток газа (f23A), содержащий органический растворитель, экстрагированный в промежуточной соединительной секции (R21C) реактора, конденсируют и затем разделяют на водный слой и слой растворителя в резервуаре-хранилище (не показан). Органический растворитель, регенерированный из слоя растворителя, можно снова выпаривать и затем подавать во впускную секцию реактора второй стадии в виде паров органического растворителя (f26B). В данном варианте осуществления промежуточная соединительная секция (R21C) состоит из выпускной секции реактора первой стадии и впускной секции реактора второй стадии.

[0034]

На фиг. 4 показан пример серийного двухстадийного реактора, но используемый здесь реактор не ограничивается этим и может представлять собой многостадийную систему. Поскольку побочный продукт реакции воду можно экстрагировать последовательно, предпочтительно, чтобы количество стадий было большим. Однако, учитывая тот факт, что конструкция прибора усложняется, и увеличивается стоимость необходимого оборудования, приводя к несоответствию цели настоящего изобретения, предпочтительно количество стадий от 2 до 5.

Также можно соединить последовательно несколько реакторов, представленных на рис. 3. В этом случае также можно несколько реакторов расположить друг над другом в вертикальном направлении, но с точки зрения конструкции и обслуживания, несколько реакторов предпочтительно располагать на одной высоте и реакционный раствор, получаемый со дна каждого реактора, предпочтительно направлять в верхнюю часть следующего реактора при помощи насоса подачи жидкости. Поскольку с помощью насоса для подачи жидкости можно получить высокое давление нагнетания, то можно использовать душевую форсунку или распылительную форсунку для равномерного диспергирования подаваемой жидкости даже в реакторах второй и последующих ступеней.

В таких вариантах осуществления многостадийных реакторов или нескольких реакторов, соединенных в серии, органический растворитель, регенерированный из жидкости, после взаимодействия также можно использовать в качестве органического растворителя для взаимодействия вместе с реакционным исходным материалом и можно возвращать в реактор(ы) выше по течению и затем подавать далее в реактор(ы) ниже по течению.

[0035]

На фиг. 5 представлена схематическая диаграмма, демонстрирующая пример способа получения эфира ненасыщенной карбоновой кислоты. После подачи акриловой кислоты и спирта из резервуаров с сырьем (T31, T32) в трехступенчатый реактор (R31) и последующей подачи органического растворителя из резервуара (T33) в испаритель (E31) для получения паров органического растворителя пары органического растворителя разделяют на три части и подают в трехступенчатый реактор (R31). Органический растворитель и реакционный побочный продукт воду, выделенные с каждой стадии, конденсируют в холодильниках (E32-E34) и затем разделяют на водный слой и слой растворителя в резервуаре-хранилище (V31). Водный слой выводят из системы как сточную воду и слой растворителя возвращают в резервуар (T33).

Реакционную жидкость, полученную из нижней секции трехступенчатого реактора (R31), собирают в резервуаре для хранения (V32) и затем направляют в ректификационную колонну для отделения легкокипящих фракций (D31). Пар, состоящий, главным образом, из органического растворителя, исходного спирта, исходной акриловой кислоты и подобного, получают из верхней части ректификационной колонны для отделения легкокипящих фракций (D31) и направляют обратно в трехстадийный реактор (R31). В отличие от этого, поток дистиллята из верхней части колонны, состоящий в основном из органического растворителя, и боковой поток, состоящий в основном из исходного спирта и т.п., получают путем бокового отвода из ректификационной секции, отличной от верхней части ректификационной колонны для отделения легкокипящих фракций (D31). Поток дистиллята из верхней части колонны также можно возвращать обратно в резервуар (T33) и боковой поток также можно возвращать в трехстадийный реактор (R31) (не показан). Поток, состоящий в основном из акрилового эфира, полученного из нижней части ректификационной колонны для отделения легкокипящих фракций (D31), направляют в очистительную ректификационную колонну (D32) и затем получают очищенный акриловый эфир из верхней части колонны. Кроме того, для очистки и регенерации ценных материалов можно произвольно добавлять ректификационную колонну и экстракционный аппарат.

[0036]

На фиг. 6 представлена схематическая диаграмма экспериментальной установки получения эфира ненасыщенной карбоновой кислоты. Установка включает резервуар для растворителя (G41), насос подачи растворителя (P41), нагреватель для испарения растворителя (E41), сосуд для смешанного раствора акриловой кислоты, спирта и ингибитора полимеризации (G42), насос подачи смешанного раствора (P42), стеклянное устройство впускной секции (G43) реакционного аппарата, стеклянное устройство реакционной секции (G44) с набивкой из твердого катализатора, стеклянное устройство выпускной секции (G45) для проведение газо-жидкостного разделения реакционной жидкости и конденсации отделенного газа и комплект термопар (TI41) для измерения температуры в реакционном аппарате. Стеклянный аппарат реакционной секции (G44) представляет собой двойную трубку рубашечного типа, и через секцию рубашки пропускают высокотемпературный теплоноситель (f51). Холодную воду (f53) пропускают через охлаждающую часть стеклянного устройства выпускной секции (G45). Технологическую жидкость (f45), состоящую из генерируемого эфира и конденсированного растворителя, собирают в приемник (не показан) и газовый конденсат (f46), состоящий из неконденсированного растворителя и реакционного побочного продукта воды, также собирают в другой приемник (не показан). Форсунки (PI41, PI42), установленные в стеклянном устройстве впускной секции (G43) и стеклянном устройстве выпускной секции (G45), присоединены к манометру и регулируются клапаном давления (не показан) на конце вакуумной линии (f47). Небольшое количество азота подают из (f43) для замены азотом системы в начале работы и во избежание взрыва композиции в вакуумной системе при продолжении работы.

[0037]

[Пример 1]

(Дегидратация твердого катализатора)

В качестве твердого катализатора используют PK216 (H типа, Mitsubishi Chemical Corporation), который представляет собой пористую сильнокислую ионообменную смолу. После погружения смолы в тетрагидрофуран ею набивают стеклянную колонку и пропускают через колонку толуол для удаления содержащейся воды.

[0038]

Выполняют реакцию этерификации, используя установку, показанную на фиг. 6. Стеклянный аппарат реакционной секции (G44) (внутренний диаметр: 2 см) заполняют 60 см3 дегидратированной пористой сильнокислой ионообменной смолы и доводят давление в стеклянном устройстве впускной секции (G43) до 50 кПа. Весь толуол, добавленный в резервуар для растворителя (G41), выпаривают со скоростью 34,8 г/час при помощи нагревателя для испарения растворителя (E41) и затем подают в стеклянное устройство впускной секции (G43). Температуру теплоносителя для внешней циркуляции устанавливают 99°C. В секции для охлаждения газа циркулирует холодная вода с температурой 5°C. Операцию продолжают в течение 2 час., пока температура в слое катализатора не станет постоянной и в конденсате не будет содержаться воды. Внутреннее давление в установке (G44) поддерживают в предварительно заданном диапазоне ±1% в течение, по меньшей мере, 60 мин., и колебания внутренней температуры составляют 0,3°C или менее.

[0039]

Поддерживая реакционное давление и скорость потока толуола, добавляют в резервуар для смешанного раствора (G42) смешанный раствор акриловой кислоты, 2-этилгексанола в эквимолярном количестве относительно акриловой кислоты и 300 млн.д.масс. гидрохинона в качестве ингибитора полимеризации и затем начинают загрузку. Температура в слое катализатора быстро стабилизируется при 93-94°C на входе и на выходе, и состав на выходе реактора достигает устойчивого состояния примерно в течение 2 час. от начала подачи сырья. Эксперимент продолжали максимум 6 час., но разницы в степени конверсии реакции не обнаружено. Результаты показаны в следующей таблице.

[0040]

[Таблица 1]

(г/час.)

(г/час.)

(г/час.)

[0041]

Степень конверсии акриловой кислоты в реакции составляет 80,0%.

При повторении того же эксперимента температуру в слое катализатора подтверждали, изменяя положение термопары, но температура в слое была почти постоянной.

[0042]

[Пример 2]

Реакцию этерификации выполняют аналогичным образом, как в примере 1, за исключением того, давление в стеклянном аппарате впускной секции (G43) доводят до 40 кПа. Температура в слое катализатора постоянна около 85°C, и степень конверсии акриловой кислоты в реакции составляет 74,8%.

[0043]

[Сравнительный пример 1]

Реакцию этерификации выполняют аналогичным образом, как в примере 1, за исключением того, что давление в стеклянном аппарате впускной секции (G43) повышают примерно до 65 кПа после дегидратации ионообменной смолы в токе паров толуола, чтобы подавать растворитель толуол в виде капель при температуре от 90°C до 95°°C. Визуально подтверждено, что внутренний слой катализатора представлял собой поток смешанного газожидкостного слоя, но степень конверсии в реакции была менее 50%. Хотя температура слоя катализатора во впускной секции и в выпускной секции составляла примерно 93°C, на входной стороне подтверждены порции с температурой ниже 60°C, когда определяли температуру при перемещении термопары.

[0044]

[Сравнительный пример 2]

Аналогичным образом, как в примере 1, проводят дегидратацию ионообменной смолы в потоке паров толуола и последующую подачу исходной акриловой кислоты, 2-этилгексанола в эквимолярном количестве относительно исходной акриловой кислоты и гидрохинона. Для проведения реакции этерификации сырье подают непрерывно в течение 2 час. Степень конверсии акриловой кислоты в реакции в это время составляет 80,4%.

Затем реакцию этерификации продолжают, поддерживая давление в стеклянном аппарате впускной секции (G43) при 50 кПа, и скорость потока толуола в насосе подачи растворителя (P41) постепенно снижают до нуля, на что требуется 1 час. Увеличение доли жидкости в слое катализатора подтверждают визуально. Так как количество жидкости, остающейся в слое катализатора, изменяется, скорость потока на выходе реактора не стабилизируется, пока не приблизится к уровню, близкому к стационарному, и нельзя рассчитать степень конверсии реакции. Через четыре часа после того, как количество подаваемого толуола снижается до нуля, скорость потока толуола, выходящего из реактора, составляет менее 0,3 г/час., и степень конверсии акриловой кислоты в реакции снижается примерно до 35%.

Список упоминаемых обозначений

[0045]

C1, C11, C21, C22, C41 Твердый катализатор

D31 Ректификационная колонна для разделения легкокипящих фракций

D32 Очистная ректификационная колонна

E1 Нагреватель

E11, E31 Испаритель

E32-35, E37 Холодильник

E36, E38 Ребойлер

E41 Испаритель растворителя

G41 Резервуар для растворителя

G42 Резервуар для смешанного раствора

G43 Стеклянное устройство впускной секции

G44 Стеклянное устройство реакционной секции

G45 Стеклянное устройство выпускной секции

J21 Перфорированная пластина

P31-P39 Насос подачи жидкости

P41 Насос подачи растворителя

P42 Насос подачи смешанного раствора

PI41, PI42 Форсунка

R1 Многотрубный реактор

R11 Реактор

R21A Верхняя зеркальная секция

R21B Реакционная секция первой стадии

R21C Промежуточная соединительная секция

R21D Реакционная секция второй стадии

R21E Нижняя зеркальная секция

R31 Трехстадийный реактор

T31, T32, T33 Резервуар

TI41 Термопара

V31-V34 Резервуар-хранилище

f1, f11, f21 Загружаемая жидкость

f2, f12, f22 Поток жидкости

f3, f13, f23B Поток газа

f4, f14, f51 Теплоноситель

f16 Органический растворитель

f26A, f26B Пары органического растворителя

f23A Поток газа, состоящий из органического растворителя и реакционного побочного продукта воды

f43 Азот

f45 Технологическая жидкость

f46 Конденсат

f47 Вакуумная линия

f53 Холодная вода

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ В ПРИСУТСТВИИ ТИТАНСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2014 |

|

RU2656338C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА НАФТАЛЕНДИКАРБОНОВОЙ КИСЛОТЫ (ВАРИАНТЫ) | 2005 |

|

RU2397158C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ИЛИ (МЕТ)АКРОЛЕИНА | 2004 |

|

RU2370483C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ(МЕТ)АКРИЛАТОВ | 2006 |

|

RU2409552C2 |

| СПОСОБ СИНТЕЗА БИОРЕСУРСНЫХ СЛОЖНЫХ ЭФИРОВ АКРИЛОВОЙ КИСЛОТЫ | 2009 |

|

RU2514422C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАКРИЛАТА (ВАРИАНТЫ) | 1996 |

|

RU2161150C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЛКИЛОВОГО ЭФИРА НАФТАЛИНДИКАРБОНОВОЙ КИСЛОТЫ | 1993 |

|

RU2123996C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ДИЭФИРОВ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2015 |

|

RU2648983C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ДИЭФИРОВ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ С ПЕРЕКАЧИВАНИЕМ РЕАКЦИОННОЙ СМЕСИ | 2015 |

|

RU2668964C1 |

Настоящее изобретение относится к химической промышленности, конкретно к способу получения эфира ненасыщенной карбоновой кислоты по реакции этерификации ненасыщенной карбоновой кислоты и спирта с использованием реактора с набивкой из твердого катализатора, включающему стадию непрерывной подачи ненасыщенной карбоновой кислоты и спирта из входного отверстия реактора с образованием в реакторе жидкого реакционного раствора, где ненасыщенная карбоновая кислота выбрана из акриловой кислоты и метакриловой кислоты, и стадию непрерывной подачи в реактор парообразного органического растворителя из входного отверстия или части рядом с входом в реактор в параллельном потоке, причем часть рядом с входом в реактор представляет собой 1/2 часть, которая расположена ближе всего к стороне впускной секции реактора, и органический растворитель представляет собой алифатический или ароматический углеводород. Техническим результатом изобретения является способ получения эфира ненасыщенной карбоновой кислоты с высокой степенью конверсии и низкими трудозатратами, в котором при реакции этерификации снижен риск закупорки оборудования продуктами побочной полимеризации ненасыщенной карбоновой кислоты. 2 н. и 6 з.п. ф-лы, 6 ил., 1 табл., 2 пр.

1. Способ получения эфира ненасыщенной карбоновой кислоты по реакции этерификации ненасыщенной карбоновой кислоты и спирта с использованием реактора с набивкой из твердого катализатора, включающий:

стадию непрерывной подачи ненасыщенной карбоновой кислоты и спирта в реактор из входного отверстия реактора с образованием в реакторе жидкого реакционного раствора, где ненасыщенная карбоновая кислота выбрана из акриловой кислоты и метакриловой кислоты; и

стадию непрерывной подачи в реактор парообразного органического растворителя из входного отверстия или части рядом с входом в реактор в параллельном потоке, причем

часть рядом с входом в реактор представляет собой 1/2 часть, которая расположена ближе всего к стороне впускной секции реактора, и органический растворитель представляет собой алифатический углеводород или ароматический углеводород.

2. Способ получения эфира ненасыщенной карбоновой кислоты по п. 1, где температура кипения органического растворителя при атмосферном давлении ниже температуры кипения ненасыщенной карбоновой кислоты при атмосферном давлении, где органический растворитель представляет собой алифатический углеводород или ароматический углеводород и ненасыщенная карбоновая кислота выбрана из акриловой кислоты и метакриловой кислоты.

3. Способ получения эфира ненасыщенной карбоновой кислоты по п. 1 или 2, где органический растворитель представляет собой толуол.

4. Способ получения эфира ненасыщенной карбоновой кислоты по любому из пп. 1-3, где реактор представляет собой вертикальный реактор, и жидкий реакционный раствор подают нисходящим потоком.

5. Способ получения эфира ненасыщенной карбоновой кислоты по любому из пп. 1-4, дополнительно включающий:

стадию разделения реагента этерификации, выходящего из реактора, на жидкую фазу и газовую фазу;

стадию непрерывной подачи жидкой фазы в реактор (A), установленный отдельно ниже относительно реактора, из входа в реактор (A), таким образом, чтобы внутри реактора (A) образовался жидкий реакционный раствор; и

стадию отделения газообразного органического растворителя от газовой фазы и затем непрерывную подачу выделенного газообразного органического растворителя в реактор (A) из входного отверстия или части рядом с входом в реактор (A).

6. Способ получения эфира ненасыщенной карбоновой кислоты по любому из пп. 1-5, дополнительно включающий:

стадию разделения реагента этерификации, выходящего из реактора, на жидкую фазу и газовую фазу;

стадию очистки отделенной жидкой фазы с получением эфира ненасыщенной карбоновой кислоты; и

стадию выделения газообразного органического растворителя из отделенной газовой фазы и затем непрерывную подачу выделенного газообразного органического растворителя в реактор из входного отверстия или части рядом с входом в реактор.

7. Способ получения эфира ненасыщенной карбоновой кислоты по реакции этерификации ненасыщенной карбоновой кислоты и спирта с использованием реактора с набивкой из твердого катализатора, включающий:

стадию непрерывной подачи парообразного органического растворителя в реактор из входного отверстия или части рядом с входом в реактор в параллельном потоке, причем часть рядом с входом в реактор представляет собой 1/2 часть, которая расположена ближе всего к стороне впускной секции реактора, и органический растворитель представляет собой алифатический углеводород или ароматический углеводород; и

стадию непрерывной подачи ненасыщенной карбоновой кислоты и спирта в реактор из входного отверстия реактора, после того, как внутреннее давление в реакторе сохраняется в пределах заданного давления ±5% не менее 30 мин, где ненасыщенная карбоновая кислота выбрана из акриловой кислоты и метакриловой кислоты.

8. Способ получения эфира ненасыщенной карбоновой кислоты по п. 7, где непрерывная подача ненасыщенной карбоновой кислоты и спирта в реактор из входного отверстия реактора осуществляется после того, как колебания внутренней температуры реактора не будут превышать 0,5°C в течение, по меньшей мере, 30 мин.

| Chien, I.-L., & Zeng, K.-L | |||

| DESIGN AND CONTROL OF BUTYL ACRYLATE REACTIVE DISTILLATION COLUMN SYSTEM | |||

| IFAC Proceedings | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Volumes, 38(1), 141-146; | |||

| US 2917538 A, 15.12.1959 | |||

| JP 0008143512 A, 04.06.1996 | |||

| Эпидиаскоп | 1927 |

|

SU6900A1 |

Авторы

Даты

2023-03-20—Публикация

2019-03-26—Подача