Изобретение относится к способам получения каталитических покрытий на поверхностях полимерных ионообменных мембран, используемых для выработки водорода электролизом воды и в топливных элементах.

Известны различные способы нанесения каталитических покрытий на поверхности контактирующих в зоне реакции тел. Например, в патенте 2 362 238 [1] описан способ изготовления каталитического слоя топливного элемента, который включает диспергирование спиртового раствора платиновой черни (сажи) путем подачи его через полую металлическую иглу-анод в электрическое поле между анодом и коаксиальным с ним кольцевым управляющим электродом, на которые подают напряжение, и производят нанесение капель раствора платиновой черни на поверхность носителя каталитического слоя, помещенного на подложку-катод, при заданной разности потенциалов между кольцевым управляющим электродом и катодом. Технический результат изобретения направлен на упрощение формирования каталитического слоя на поверхности протонопроводящей мембраны или графитовой бумаги, а также на управление структурными параметрами каталитического слоя.

Недостатками известного способа являются: «отравление» поверхностных слоев ионообменной мембраны спиртовым раствором, распределение капель суспензии платиновой сажи (черни) носит вероятностный характер поэтому при малых толщинах покрытия возможно появление непокрытых участков поверхности, а следовательно нарушение сплошности покрытия, кроме того имеет невысокую прочность покрытия и склонно к осыпанию (вымыванию).

Также известен способ изготовления электрода для электролитического элемента по патенту 2 414 020 [2]. Наночастицы платины с определенными размером частиц и морфологией получают известным способом, например, из раствора H2PtCl6 в метаноле или в воде в присутствии поливинилпирролидонового стабилизатора в нагретом пространстве реактора. Пористую титановую фритту предварительно нагревают до температуры +50…+70°С и на наружные контактные слои фритты наносят несколько миллилитров предварительно подготовленного коллоидного раствора содержащего частицы платины. После нанесения раствора растворитель испаряют, сохраняя наночастицы платины. Это позволяет создать на поверхности электрода слой наночастиц платины с размерами частиц 2-3 нм.

К недостаткам способа относятся: заращивание пор газодиффузионного электрода (фритты), что приводит к уменьшению его пропускной способности и малая адгезионная прочность покрытия, приводящая к вымыванию каталитического слоя, а следовательно, ухудшению характеристик производительности процесса и потере дорогостоящего катализационного материала.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления и модификации электрохимических катализаторов на углеродном носителе по патенту 2 595 900 [3]. Он заключается в обработке катализатора на высокодисперсном углеродном носителе в вакуумной камере потоком атомов или атомарных ионов модифицирующего материала, при этом катализатор изготовляют методом магнетронно-ионного напыления смеси благородного металла с углеродом, т.е. из составной мишени, с последующей обработкой в плазме «кислород-инертный газ», а затем обработкой в потоке водорода. В качестве подложки при этом используют такие носители, как сажу Vulcan, графен или нанотрубки, а в качестве благородного металла платину, иридий или палладий. В качестве инертного газа применяют аргон или криптон. Содержание углерода в слое благородного металла составляет от 3 до 50% ат. Соотношение площадей составной мишени «благородный металл-графит» составляет от 7:3 до 0,07:1, а энергия ионов инертного газа в магнетроне - от 100 до 500 эВ. Напряжение смещения на подложке составляет минус 30-200 В. Концентрация кислорода в плазме «кислород-инертный газ» составляет 10-20% об. Температура в потоке водорода достигает 150-300°С при времени обработки 60-120 минут.

Недостатки этого способа: сложность и многостадийность процесса, высокая стоимость составной мишени, значительные потери материала катализатора вследствие его окисления при распылении рабочими газами, снижение удельной площади поверхности катализатора вследствие заращивания определенного количества частиц графитовой сажи поверхности катализатора.

Техническим результатом заявленного изобретения является повышение производительности работы и увеличение срока службы мембран, за счет увеличения механической прочности и долговечности каталитического слоя, создание катализатора с поверхностью, обладающей высокой активной удельной площадью.

Технический результат достигается тем, что каталитический слой формируют в виде пористой многослойной наноструктуры, причем первый слой, который создает основу для последующей пористой структуры катализатора на ионообменной мембране, получают путем низкотемпературного вакуумного испарения металлов платиновой группы, а второй слой получают химическим осаждением, при этом он выполняет контактную функцию катализатора, развивает пористую структуру первого слоя и обеспечивает упрочнение покрытия, кроме того первый нанометровый пористый каталитический слой получают в вакууме при разрежении от 5⋅10-7 до 5⋅10-5 мм рт. ст., причем ионообменную мембрану фиксируют на теплоотводящей подложке, а вакуумное напыление первого каталитического слоя производят с помощью испарителя, на который подают ток величиной от 300 до 600 А, и регулируют величину тока до значений, обеспечивающих равномерное кипение металла без перегрева расплава, при отсутствии нагрева теплоотводящей подложки, а второй каталитический слой получают химическим осаждением платины из раствора с концентрацией H2PtCl6 от 0,8 до 4 г/л, N2H4 от 0,8 до 1,2 г/л, NH4OH (концентрированный) – до 200 мл/л, путем погружения в него ионообменной мембраны с нанесенным первым каталитическим слоем на 15-45 минут при температуре 20-22°С, причем мембрану предварительно выдерживают в дистиллированной воде в течение 6-12 часов при температуре 20-22°С.

Разработанный способ позволяет повысить качество и производительность работы ионообменных мембран. Полимерные ионообменные мембраны, которые обеспечивающие одностороннюю ионную проводимость одновременно с механическим разделением газообразных или жидких реагентов, находят достаточно широкое применение в химических и электрохимических процессах, таких как газоразделение, диализ, электродиализ, генерация электроэнергии в топливных элементах, электролиз различных веществ.

Мембрана представляет собой полимерную структуру, например разветвленную фторуглеродную цепочку, оканчивающуюся сульфогруппой. Фторуглеродная цепочка обладает гидрофобными свойствами, тогда как сульфогруппы — гидрофильными. Гидрофильные сульфогруппы обращены внутрь каналов, заполненных молекулами воды. Мембрана обладает избирательной ионной проводимостью. Присутствие сульфогрупп в каналах обеспечивает удержание в них молекул воды с созданием так называемых водных кластеров, по которым происходит транспорт протонов

С использованием подобных мембран изготовляют топливные элементы и электролизеры, в которых мембрана выполняет роль твердого полимерного электролита (ТПЭ), на поверхности которого при наличии внешней электродвижущей силы (ЭДС) и подводе топлива или реагентов происходят, в первом случае, реакция окисления топлива, например водорода, а, во втором случае, реакция электролиза исходного вещества, например воды. ТПЭ позволяет разделить компоненты топлива или же продукты реакции при электролизе, не допуская проникновения одного из них в смежную область. Например, при электролизе воды на поверхности мембраны (аноде) под действием ЭДС происходит разложение молекулы воды на ионы водорода и кислорода, после чего ионы водорода дрейфуют сквозь мембрану к катоду.

Скорость протекания химической реакции, от которой в производственных процессах зависит производительность электрохимического оборудования, определяется многими факторами, из которых наиболее важным является энергия активации химической реакции, при снижении которой происходит интенсификация протекания реакции. Снизить энергию активации позволяет введение в реагенты вещества-катализатора. Наиболее эффективными каталитическими свойствами во многих реакциях обладают металлы платиновой группы, в частности платина, палладий, иридий, что объясняет их широкое применение в аналогичных способах.

Поскольку исходное вещество, продукт и катализатор реакции находятся в разных агрегатных состояниях, то характер их взаимодействия является гетерогенным, а следовательно, интенсивность протекания реакции, при прочих равных условиях, определяется развитостью поверхности катализатора, которая характеризуется удельной площадью поверхности, т.е. отношением площади поверхности к массе катализатора. Учитывая, что материал катализатора является дорогостоящим, важно разработать такой способ получения каталитического покрытия, который обеспечит максимальную площадь контакта катализатора с газообразными и жидкими фазами рабочей среды при минимальном расходе материала катализатора, причем материал нанесенного на поверхности мембраны катализатора позволит повысить прочностные характеристики мембраны в целом.

Нанесение первого нанометрового пористого каталитического слоя необходимо проводить в вакууме, разрежение которого должно обеспечить чистоту процесса осаждения каталитического материала и отсутствие окисления высокоактивного материала в парообразном состоянии при расфокусированном полете к мембране, закрепленной на теплоотводящей подложке. Разрежение около 5⋅10-5 мм рт. ст. позволяет уменьшить количество частиц, находящихся в объеме вакуумной камеры, тем самым увеличив длину свободного пробега остаточных газов, что позволяет минимизировать взаимодействие испаряемого вещества с примесями. Разрежение в вакуумной камере менее 5⋅10-7 мм рт. ст. при нанесении первого слоя экономически невыгодно так как требует значительных временных затрат, а использование исходного материала с чистотой 99.99% означает наличие примесей в испаряемом веществе до 0.01%, что делает неактуальным использование среды для нанесения покрытия более высокой степени очистки.

Испаритель в вакуумной камере с размещенным на нем каталитическим материалом должен обеспечить расплавление и испарение вещества катализатора при равномерном процессе кипения и гарантировать отсутствие перегрева, т.е. необходимо формирование равномерных температурных полей в зоне испарения соответствующее температуре испарения металла. Из заявленных материалов платиновой группы палладий имеет самую низкую величину удельной теплоты парообразования. Для эффективного испарения 1 г вещества достаточно подведение к испарителю электрического тока величиной 300 А. Для реализации процесса парообразования наиболее тугоплавкого материала – иридия достаточно подведение к испарителю электрического тока величиной 600 А. Точной регулировкой тока достигается равномерность кипения металла без перегрева расплава и взрывного характера парообразования.

В процессе массопереноса формируется поток расфокусированного парообразного вещества для создания катализатора. Поток паров каталитического вещества в процессе осаждения на мембрану остывает и внедряется в приповерхностные слои мембраны, образуя пористую основу для нанесения второго слоя катализатора. При этом теплоотводящая подложка, на которой размещена мембрана, обеспечивает эффективный отвод тепловой энергии, обеспечивая отсутствие термических повреждений структуры мембраны и ухудшения ее свойств.

Поток паров каталитического вещества в процессе осаждения на мембрану остывает и проникает в поверхностные слои мембраны, формируя пористую основу, что позволяет наносить второй слой катализатора при относительно низкой температуре, которая обеспечивается за счет теплоотводящих свойств подложки имеющей перед нанесением покрытия температуру помещения, а при нанесении покрытия процесс проводят без подогрева подложки с ионообменной мембраной, это гарантирует отсутствие повреждения исходной структуры ионообменной мембраны.

Химическое осаждение материала на созданные точки роста первого каталитического слоя позволяет сформировать развитую каталитическую поверхность, за счет кластерного расширения каталитического материала и одновременного сохранения ионообменной функции мембраны, оставляя функциональным процесс ионного обмена и диффузности веществ к активной поверхности мембраны. Полученная наноструктурированная пористая каталитическая поверхность увеличивает механическую прочность катализатора и позволяет выдерживать высокие нагрузки. Концентрация веществ в водном растворе ограничена величинами необходимыми для реализации процесса осаждения. Основным компонентом рабочего раствора является H2PtCl6, минимальная концентрация 0,8 г/л которого позволяет при длительном времени осаждения порядка 45 мин обеспечить равномерное нанесения покрытия, а повышение концентрации до 4 г/л позволяет сократить время нанесения до 15 мин и гарантирует достаточное качество при температуре 20-22°С. Изменение концентрации N2H4 в диапазоне от 0,8 до 1,2 г/л позволяет обеспечить восстановление платины из H2PtCl6. Минимальная концентрация N2H4 эффективна при продолжительном времени осаждения (45 мин), а максимальная при уменьшении времени осаждения до 15 мин. Компонент химического раствора NH4OH (концентрированный) в количестве до 200 мл/л позволяет стабилизировать процесс протекания химической реакции. Предварительная выдержка в дистиллированной воде ионообменной мембраны с нанесенным на нее первым слоем, в течение 6-12 часов при температуре 20-22°С подготавливает мембрану к нанесению покрытия, насыщая мембрану водой, при этом активируется поверхность мембраны для образования качественного покрытия в процессе химического осаждения.

Технических решений с такими отличительными признаками в патентных и научно-технических источниках не обнаружено, а следовательно заявляемый способ обладает существенными отличиями.

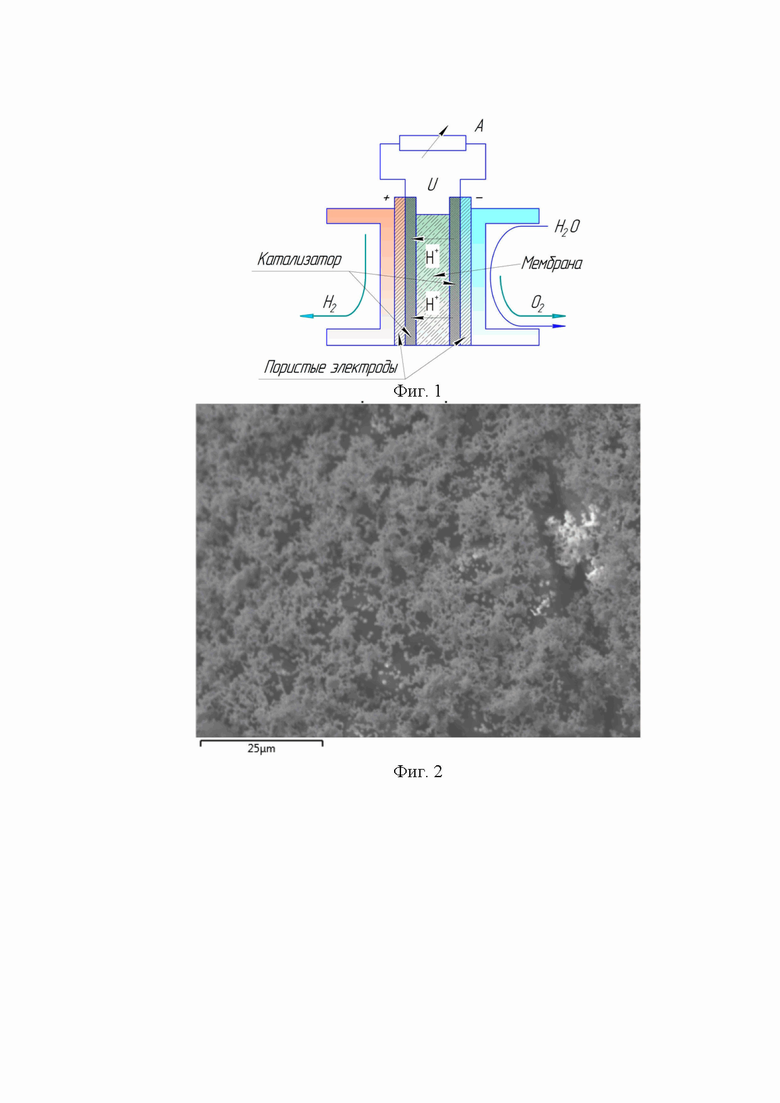

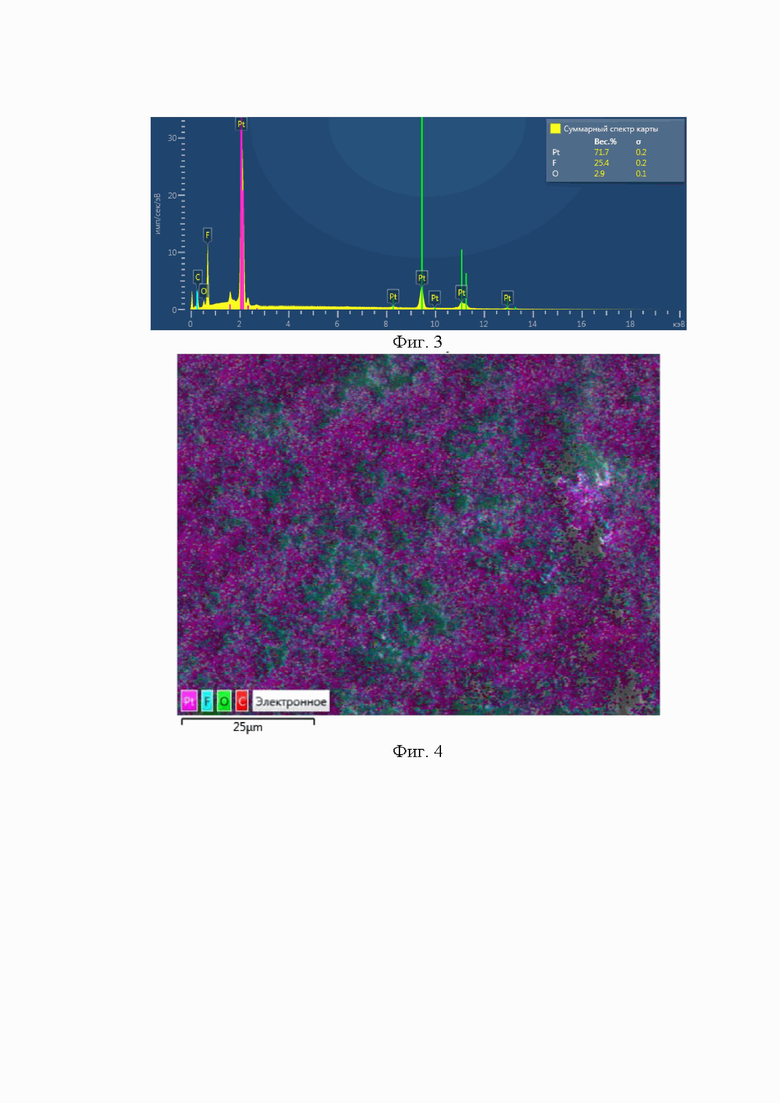

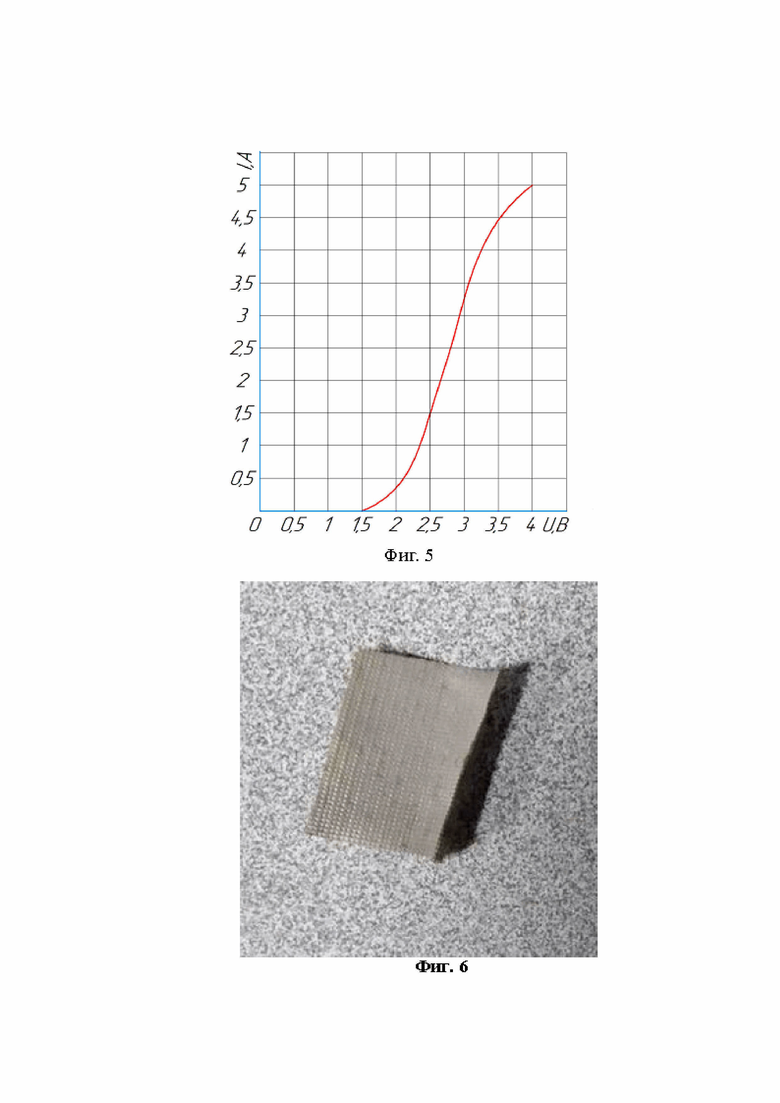

Схема работы электролитической ячейки на основе мембраны с нанесенным каталитическим слоем приведена на фиг.1, на фиг. 2 приведены снимки, подтверждающие наличие пористости нанометрового первого каталитического слоя на основе платины, а на фиг. 3 и 4 приведены снимки, выполненные с помощью растрового электронного микроскопа в формате многослойной карты ЭДС, показывающей распределение по поверхности мембраны осажденного материала катализатора – платины, а также компонентов исходного ТПЭ – фтора, кислорода, углерода, на фиг. 5 представлены зависимости электрического тока, протекающего через экспериментальную электролитическую ячейку, от величины приложенного напряжения, на фиг. 6 приведена фотография ионообменной мембраны с нанесенным не нее платиновым двухслойным каталитическим покрытием.

Способ получения многослойных металлических наноструктурированных каталитических покрытий осуществляют следующим образом. Для нанесения металлических каталитических покрытий на ионообменные мембраны используют двухступенчатую технологию с нанесением как минимум двух слоев. При реализации технологии нанесения каталитических слоев необходимо учитывать условия использования ионообменных мембран в топливных элементах и электролизерах, где мембрана выполняет роль твердого полимерного электролита, на поверхности которого при приложении внешней ЭДС и подводе топлива или реагентов происходят, в первом случае, реакция окисления топлива, например водорода, а во втором случае, реакция электролиза исходного вещества, например воды. ТПЭ позволяет разделить компоненты топлива или продукты реакции при электролизе, не допуская проникновения любого из них в смежную область. Например, при электролизе воды на поверхности мембраны (аноде) под действием ЭДС происходит разложение молекулы воды на ионы водорода и кислорода, после чего ионы водорода (H+) дрейфуют сквозь мембрану к катоду и отводятся в виде молекул водорода Н2, т.е. 2H2O→O2+4H++4e-. Молекулы кислорода О2 остаются на стороне анода и отводятся из зоны реакции. Схема процесса представлена на фиг. 1. Подвод исходного вещества (H2O) и электрического тока к поверхности мембраны, с нанесенным каталитическим покрытием осуществляют с помощью газодиффузионных пористых электродов (анода и катода), обладающих жидкостной проницаемостью и электрической проводимостью. Способ нанесения каталитических покрытий на ионообменные мембраны должен обеспечить сохранение ионообменных избирательных функций, и надежную адгезию материала катализатора на мембране.

Нанесение первого каталитического слоя производят путем низкотемпературного вакуумного испарения, основанного на образовании над поверхностью испарителя потока парообразного металла с температурой близкой к температуре кипения. Над испарителем размещают мембрану, зафиксированную на теплоотводящей подложке, нагрев которой в процессе напыления отсутствует.

В процессе массопереноса формируется поток расфокусированного парообразного вещества металла катализатора. Поток паров каталитического вещества при осаждении на мембрану остывает и проникает в поверхностные слои мембраны, образуя пористую основу для нанесения второго слоя катализатора. Толщину первого слоя создают в диапазоне от 35 до 85 нм. Сплошность покрытия, характеризующая пористость будущей структуры, при этом составляет от 40 до 70%.

Формирование второго каталитического слоя осуществляют за счет химического осаждения материала из водного раствора с концентрацией компонентов H2PtCl6 от 0,8 до 4 г/л, N2H4 от 0,8 до 1,2 г/л, NH4OH (концентрированный) – до 200 мл/л, на подготовленную и покрытую первым каталитическим слоем мембрану в течение 10-45 мин при температуре 20-22°С. Подготовка мембраны при этом включает выдерживание мембраны в дистиллированной воде в течение 6-12 часов при температуре 20-22°С. Химическое осаждение на созданные точки роста первого каталитического слоя позволяет сформировать развитую каталитическую поверхность, за счет кластерного расширения каталитического материала и одновременного сохранения ионообменной функции мембраны, обеспечивая функциональность процесса ионного обмена и диффузности веществ к активной поверхности мембраны. Полученная наноструктурированная пористая каталитическая поверхность увеличивает механическую прочность катализатора и позволяет выдерживать высокие нагрузки.

Полученный таким способом каталитический слой имеет высокую поверхностную электрокаталитическую активность благодаря высокой пористости поверхности металла и диффузности веществ как к активной поверхности катализатора, так и к активной поверхности мембраны.

Примеры реализации

Пример 1 (покрытие на основе платины)

Получение двуслойного металлического наноструктурированного каталитического покрытия на поверхности ионообменных мембран на основе платины.

Первый слой платины, задающий последующую структуру покрытия, получают в вакууме с разрежением 5⋅10-6 мм рт. ст. Пластину мембраны Nafion 324, предварительно просушенную и очищенную с размерами 40 × 40 мм фиксируют на теплоотводящей металлической подложке с размерами 50 × 50 × 20 мм устанавливают на расстоянии 180 мм от испарителя при температуре 20°С. На испаритель размещают 0,3 г платины чистотой 99.99%. На испаритель подают ток 450 А и плавным регулированием добиваются равномерного кипения металла без перегрева расплава. Время выдержки составляет 2 минуты.

Перед нанесением второго слоя мембрану с первым каталитическим слоем контролируют на электрическую проводимость, проверяя величину поверхностного электрического сопротивления, которое должно быть в пределах от 10⋅106 до 50⋅106 Ом. Значение верхнего предела определяет достаточность количества напыленного катализатора для проведения последующего химического осаждения, а значение нижнего предела электрического сопротивления определяет необходимую пористость покрытия, которая может повлиять на свойства мембраны путем забивания ее структуры (или пор). При достижении этого значения переходят ко второму этапу покрытия, при недостижении, повторяют первый этап или делают отбраковку.

Мембрану перед нанесением второго каталитического слоя вымачивают в дистиллированной воде в течение 6 часов при температуре 20°С.

Второй каталитический слой платины осаждают из водного раствора H2PtCl6 – 2 г/л, N2H4 – 1,0 г/л, NH4ОН (конц) – 200 мл/л путем погружения мембраны с первым каталитическим слоем в раствор на 30 мин.

После нанесения покрытия мембрана со сформированным на ней катализатором испытывалась в электролитической ячейке, предназначенной для выработки водорода из дистиллированной деионизованной воды с площадью рабочей поверхности 6 см2. Напряжение на рабочей ячейке составляло 5 В (при плотности тока 0.7 А/см2). Зависимость электрического тока, протекающего через ячейку от величины приложенного напряжения, приведена на фиг. 5.

Контроль проводимости покрытия мембраны показал, что величина электрического сопротивления составила 7 Ом на стороне катода и 10 Ом на стороне анода.

Пористость нанометрового первичного задающего последующую структуру слоя платины подтверждают снимки (фиг. 2) и последующий анализ поверхности слоя при помощи растрового электронного микроскопа (фиг. 3, 4). Поверхность образца покрыта осаженным материалом катализатора – платиной.

Пример 2 (покрытие на основе палладия и платины).

Получение двухслойного металлического наноструктурированного каталитическогопокрытия на поверхности ионообменных мембран на основе палладия и платины.

Первый слой палладия, задающий последующую структуру покрытия, получают в вакууме с разрежением 5⋅10-6 мм рт. ст. Пластину мембраны Nafion 324, предварительно просушенную и очищенную с размерами 40 × 40 мм фиксируют на теплоотводящей металлической подложке с размерами 50 × 50 × 20 мм устанавливают на расстоянии 180 мм от испарителя при температуре 20°С. На испаритель помещают 0,3 г палладия чистотой 99.99%. На испаритель подают ток около 300 А и плавным регулированием добиваются равномерного кипения металла без перегрева расплава. Время выдержки составляет 2 минуты.

Перед нанесением второго слоя мембрану с первым каталитическим слоем контролируют на электрическую проводимость, проверяя величину поверхностного электрического сопротивления, которое должно составлять от 10·106 до 50⋅106 Ом. Значение верхнего предела определяет достаточность количества напыленного катализатора для проведения последующего химического осаждения, а значение нижнего предела электрического сопротивления определяет необходимую пористость покрытия, которая может повлиять на свойства мембраны путем забивания ее структуры (или пор). При достижении этого значения переходят ко второму этапу покрытия.

Мембрану перед нанесением второго каталитического слоя вымачивают в дистиллированной воде в течение 6 часов при температуре 20°С. Второй каталитический слой платины осаждают из водного раствора H2PtCl6 – 2 г/л, N2H4 – 1,0 г/л, NH4ОН (конц) – 200 мл/л путем погружения мембраны с первым каталитическим слоем в раствор на 30 мин.

После нанесения покрытия мембраны со сформированными каталитическими слоями катализатора испытывались в электролитической ячейке, предназначенной для выработки водорода из дистиллированной деионизованной воды с площадью рабочей поверхности 5 см2. Напряжение на рабочей ячейке составляло 5В (при плотности тока 0.85 А/см2).

Контроль проводимости покрытия мембраны показал, что величина электролитического сопротивления составило 8 Ом на стороне катода и 9 Ом на стороне анода.

Пример 3 (комбинированный).

Пример аналогичен первому и второму, но для получения покрытия применяют метод групповой технологии. Для этого мембраны с подложками (15 шт.) размещают на барабане диаметром 400 мм, которому сообщают вращение с частотой 10 мин-1, при этом время экспозиции увеличивают до 4 мин, а количество испаряемого металла до 1 г.

В качестве подтверждения выполнения исследований на фиг. 6 приведена фотография экспериментального образца ионообменной мембраны с нанесенным металлическим покрытием по технологии, описанной в примере 1.

Таким образом, при нанесении каталитических слоев необходимо регламентировать режимы в диапазонах изменения факторов, приведенных в описании заявки. Применение заявленного способа существенно повысит производительность, механическую прочность и долговечность каталитического слоя ионообменных мембран, а следовательно, позволит увеличить срок службы мембран, что свидетельствует о перспективности способа.

ИСТОЧНИКИ ИНФОРМАЦИИ ПРИНЯТЫЕ ВО ВНИМАНИЕ

1. Патент 2362238, Российская Федерация, МПК H01M 4/00 «Способ изготовления каталитического слоя топливного элемента» / Гуревич С.А., Кожевин В.М., Горохов М.В., Явсин Д.А., заявитель – Гуревич Сергей Александрович; патентообладатель – ООО «Национальная инновационная компания «НЭП» - заявка № 2008127194/09 от 07.07.2008, опубл. 20.07.2009.

2. Патент РФ 2414020, Российская Федерация, МПК H01M 4/86, С25B 11/02 «Электрод для электрохимического элемента с высокой разницей перепада давления, способ изготовления электрода и электрохимический элемент для использования электрода» / Дарвас Ф., Шалай Д., Годорхажи Л., заявитель и патентообладатель – Талеснано ЗРТ. - заявка № 2008129936/09 от 22.12.2006, опубл. 27.01.2010.

3. Патент РФ 2595900, Российская Федерация, МПК B01J 37/34, B01J 23/42, C23C 14/35 «Способ изготовления и модификации электрохимических катализаторов на углеродном носителе» / Порембский В.И., Акелькина С.В., Фатеев В.Н., Алексеева О.К., заявитель – Порембский Владимир Игоревич; патентообладатель – ФГБУ «Национальный исследовательский институт «Курчатовский институт» - заявка № 2015125624/04 от 29.06.2015, опубл. 27.08.2016.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАТИНОВЫХ КАТАЛИЗАТОРОВ | 2009 |

|

RU2415707C2 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕМБРАНОЙ, АРМИРОВАННОЙ ВОЛОКНОМ | 1996 |

|

RU2146406C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2010 |

|

RU2414021C1 |

| Термокаталитический сенсор на основе керамической МЭМС платформы и способ его изготовления | 2021 |

|

RU2770861C1 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА, СЛОИСТОЕ ИЗДЕЛИЕ, ОБМОТКА, ЭЛЕКТРОЛИЗЕР, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИЗЕРА, СПОСОБ ОБНОВЛЕНИЯ ЭЛЕКТРОДА, СПОСОБ ОБНОВЛЕНИЯ СЛОИСТОГО ИЗДЕЛИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ | 2018 |

|

RU2744881C2 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА, СЛОИСТОЕ ИЗДЕЛИЕ, ОБМОТКА, ЭЛЕКТРОЛИЗЕР, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИЗЕРА, СПОСОБ ОБНОВЛЕНИЯ ЭЛЕКТРОДА, СПОСОБ ОБНОВЛЕНИЯ СЛОИСТОГО ИЗДЕЛИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТКИ | 2018 |

|

RU2738206C1 |

| ГАЗОДИФФУЗИОННЫЕ ЭЛЕКТРОДЫ, МЕМБРАННО-ЭЛЕКТРОДНЫЕ СБОРКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2370859C2 |

| КАТАЛИЗАТОР С НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ НА НОСИТЕЛЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2324538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА НА ОСНОВЕ ГЕТЕРОПОЛИСОЕДИНЕНИЙ ДЛЯ ВОДОРОДНЫХ И МЕТАНОЛЬНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2561711C2 |

Изобретение относится к способу получения многослойных металлических наноструктурированных покрытий на поверхностях полимерных ионообменных мембран, включающему создание каталитического слоя на мембране из металлов платиновой группы, при этом каталитический слой формируют в виде пористой двухслойной наноструктуры, причем первый нанометровый пористый каталитический слой получают путем вакуумного испарения металла платиновой группы при низких температурах в вакууме при разрежении от 5⋅10-7 до 5⋅10-5 мм рт. ст., при этом вакуумное напыление первого каталитического слоя производят с помощью испарителя, на который подают ток величиной от 300 до 600 А, и регулируют величину тока до значений, обеспечивающих равномерное кипение металла без перегрева расплава, при этом первый слой создает основу для последующей пористой структуры катализатора на ионообменной мембране, а второй слой получают химическим осаждением металла платиновой группы, например платины из водного раствора с концентрацией H2PtCl6 от 0,8 до 4 г/л, N2H4 от 0,8 до 1,2 г/л, NH4OH (концентрированный) – до 200 мл/л, путем погружения в него ионообменной мембраны с нанесенным первым каталитическим слоем на 15-45 минут при температуре 20-22°С, причем мембрану предварительно выдерживают в дистиллированной воде в течение 6-12 часов при температуре 20-22°С, при этом он выполняет контактную функцию катализатора, развивает пористую структуру первого слоя и обеспечивает упрочнение покрытия. Технический результат заключается в повышении производительности работы и увеличении срока службы мембран за счет увеличения механической прочности и долговечности каталитического слоя, создании катализатора с поверхностью, обладающей высокой активной удельной площадью. 2 з.п. ф-лы, 6 ил., 3 пр.

1. Способ получения многослойных металлических наноструктурированных покрытий на поверхностях полимерных ионообменных мембран, включающий создание каталитического слоя на мембране из металлов платиновой группы, отличающийся тем, что каталитический слой формируют в виде пористой двухслойной наноструктуры, причем первый нанометровый пористый каталитический слой получают путем вакуумного испарения металла платиновой группы при низких температурах в вакууме при разрежении от 5⋅10-7 до 5⋅10-5 мм рт. ст., при этом вакуумное напыление первого каталитического слоя производят с помощью испарителя, на который подают ток величиной от 300 до 600 А, и регулируют величину тока до значений, обеспечивающих равномерное кипение металла без перегрева расплава, при этом первый слой создает основу для последующей пористой структуры катализатора на ионообменной мембране, а второй слой получают химическим осаждением металла платиновой группы, например платины из водного раствора с концентрацией H2PtCl6 от 0,8 до 4 г/л, N2H4 от 0,8 до 1,2 г/л, NH4OH (концентрированный) – до 200 мл/л, путем погружения в него ионообменной мембраны с нанесенным первым каталитическим слоем на 15-45 минут при температуре 20-22°С, причем мембрану предварительно выдерживают в дистиллированной воде в течение 6-12 часов при температуре 20-22°С, при этом он выполняет контактную функцию катализатора, развивает пористую структуру первого слоя и обеспечивает упрочнение покрытия.

2. Способ по п.1, отличающийся тем, что первый нанометровый пористый каталитический слой получают, фиксируя мембрану на теплоотводящей подложке.

3. Способ по п.1, отличающийся тем, что первый каталитический слой формируют при отсутствии нагрева теплоотводящей подложки.

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОДИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ КАТАЛИЗАТОРОВ НА УГЛЕРОДНОМ НОСИТЕЛЕ | 2015 |

|

RU2595900C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДНОГО НОСИТЕЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КАТАЛИЗАТОРА | 2012 |

|

RU2497601C1 |

| КАТАЛИЗАТОРНЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2331953C1 |

| ГИДРОФОБНЫЙ КАТАЛИЗАТОРНЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ТОПЛИВНЫЙ ЭЛЕМЕНТ С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360330C1 |

| US 5631099 A1, 20.05.1997 | |||

| Зубодолбежный станок | 1979 |

|

SU874283A1 |

| ТРОСТЯНСКАЯ Е.Б | |||

| Новые материалы в технике, Учебное пособие - М.: Химия, 1964 | |||

| Прибор для механического определения проекций линий данной длины и данного направления | 1923 |

|

SU656A1 |

| ПОПЛАВСКИЙ В.В | |||

| Формирование гетерогенных катализаторов с применением ионных пучков, БГТУ, Минск, | |||

Авторы

Даты

2021-06-16—Публикация

2020-05-09—Подача