(54) АППАРАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКСЗЕРНИСТОХ) МАТЕРИАЛА

1

Изобретение относится к химической промьшшенности Н может быть Еспопьзовано доя термической обработки мелкозернистых материалов в потоке теплоносзггепя, в частности, дая получения aicrat- вированнохч) угля, обжига стронтельяых материалов, разложения солей и т.д.

Известен аппарат для подогрева материала в закрученном потоке тетшоносзателя при противогочном движении газа и ,Q материала, содержащий корпус с тангенциальными патрубками ввода газа и вывода материала, верхнюю и нижнюю крышки, спираль с вертикальными стенками, внутри корпуса, образующую одноходовой ,5 рабочий канал прямоугольного сечения. С наружной стороны вертикальных стенок схшрапи вьшсашены выступы доя умень- щения 1шо1цади проходного сечения кшвла, а в самих стенках вьшолнены щеди, 2о распсмгоженные по касательной к выступам. Перемещение обрабатьгоаемого материала от центра к пероиферии, навстре чу движению газа, происходит за счет

дентробежной силы н разрежения, созд ваемотч выступаьси, через щели в стенках спирали 13 .

НедостаггкамЕС аппарата являются малое время хфебьшания обрабатываемого материала и ограничение производительноо ти в сЕпу невозможности произвольного увеличения диаметра корпуса вследствие снижезшя величины центробежной сшпл с увеличением дааметра.

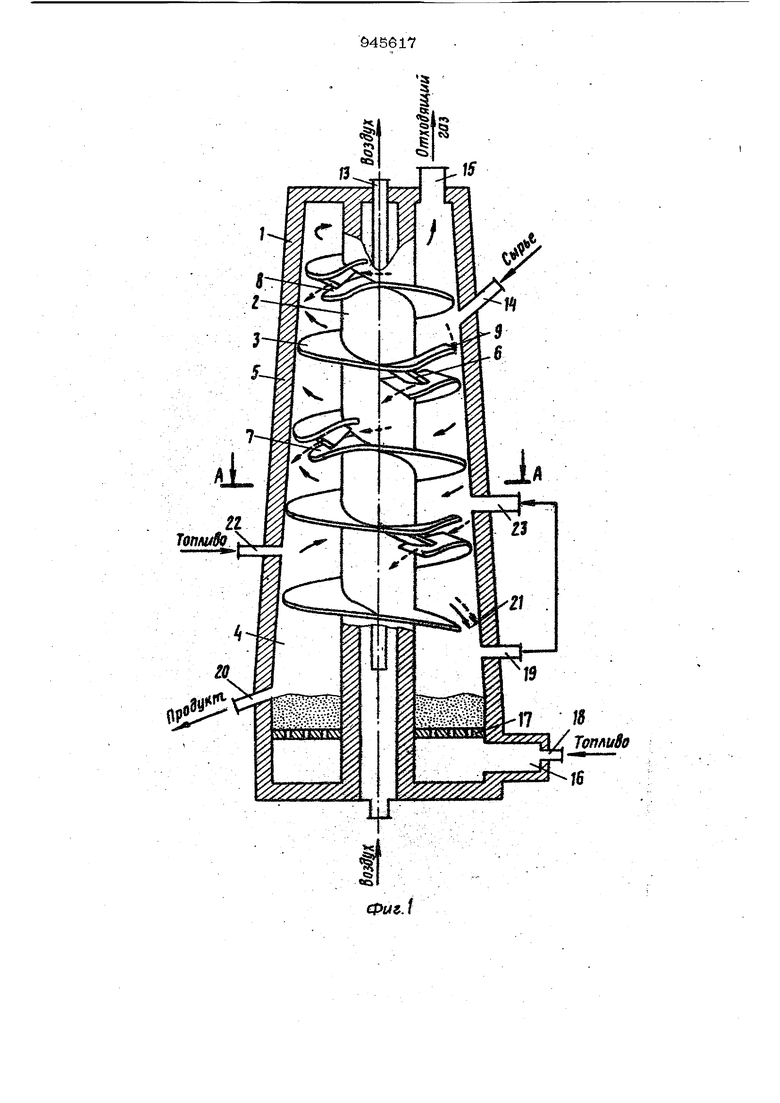

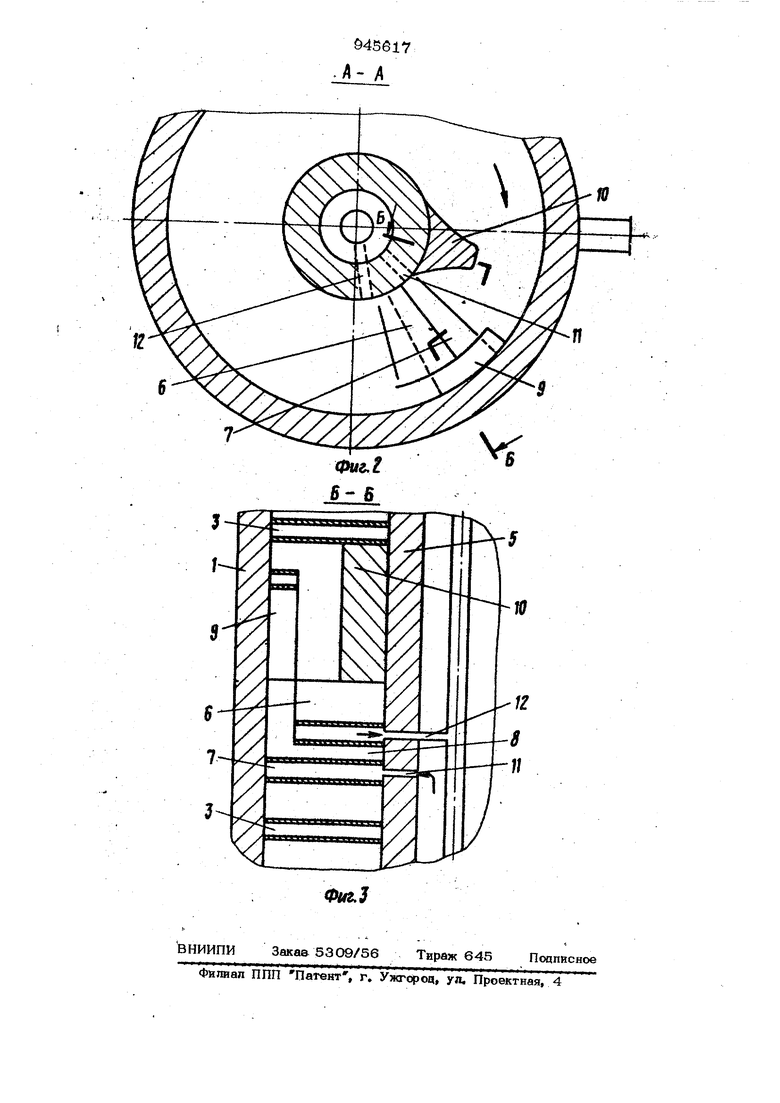

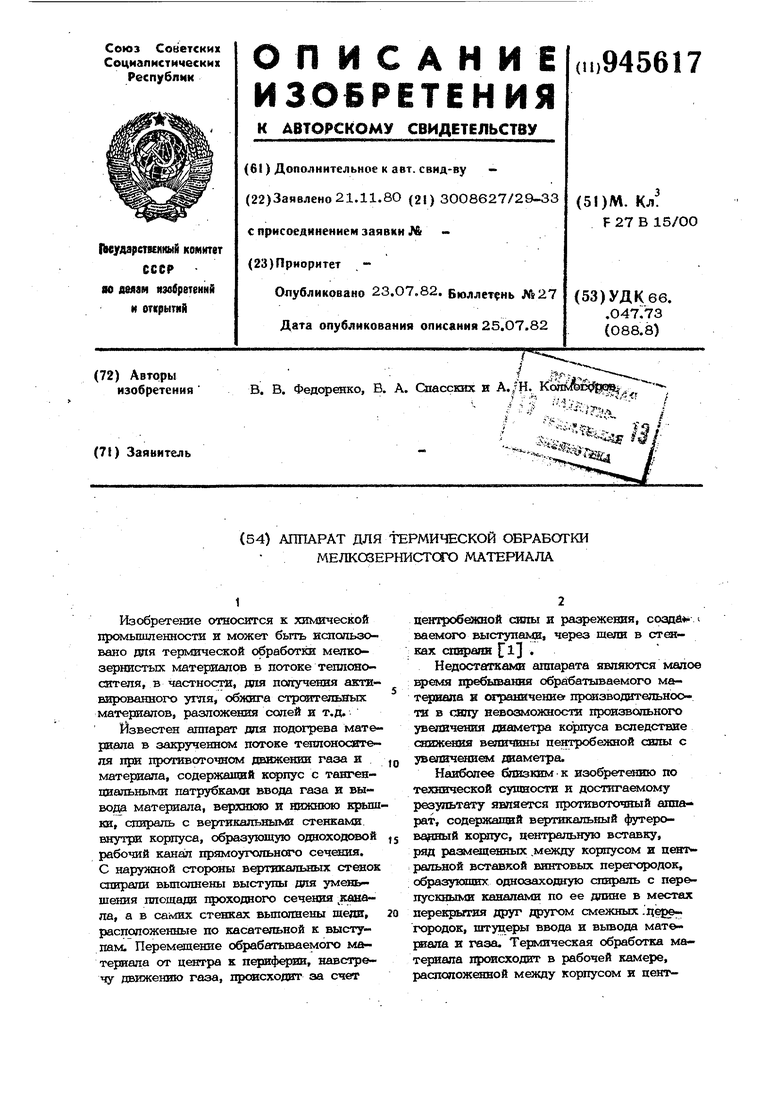

Наиболее близким к изобретению по технической сущности и достигаемому результату является противоточный аппа- рат, содержащий вертикальный футероварный кортус, центральную вставку, ряд раа ещенных ,между корпусом и пенгтральной вставкой винтовых перегородок, образующих однозаходную сгшраль с пер&пускными каналами по ее длине в местах и екрытия друг другюм смежных -Aegeгородок, щтуцеры ввода и вьшода мат раггала и газа. Термическая обработка материала происходит в рабочей камере, расположенной между корпусом и центральной трубой, причем материал и теяЛОНОСИТеЛЬ движутся ПрОТКВОТОКОМ по OTV ношению друг к другу, так как газ проходит сявзу вверх по всему сечению рабочей камеры через отверстия в винтовых перегс юдках, а материал сверху вниз по спирали, образованной перегород ками, в виде тонкого взвешенного (поев дооишженного) слоя. Газ, проходя через наклонньте отверстия перфорированных винтовых перегородок, приводит материал на перегородках в взвешенное состошше, что способствует продвижению по дгшне перегородок по направлению от загрузки к выгрузке. Пересыпные щели в п егс юдках служат для перехода материала с вьшераспопожшшых перегорот к на нижераспопоженные Г 2 . Недостатками аппарата являются: большие габариты и высокая металлоемкость вследствие низких скоростей газатеплоносителя, огракичеш ых скс хэстыо шггания частаи обрабатываемого материала при собрании взвешенного слоя ва перегородках возможность бввкя пызям наклонных отверстззй в перфорафованшлх перегородках, что сяюкает надежность работы аппарата. Цель нзс ретения - интенсификахдая тепло- и массообмена и повышение надежности работы аппарата. Поставленная цепь достигается тем, что в аппарате для термической обработ ни мелкозернистого материала, содержащем вертикальный корпус, пентрапьную вставку, установленные мея{ду корпусом я вставкой винтовые пёреГ родвхЕ с передней и задней по хода газа кромкал®, перез1ускные каналы, штуде ввода я вывода матерокапа и газа, винтовые перегородки выпсинены вс«тнутымя в сторону нижерасноложенных пе регородок.л снабжены наклоненными навстречу пото ку газа направляквоимй плаешнамв, тгри мыкакшшми к корпусу, причем передняя кромка последующей ввятовой перегород ки распопожена вьш1е задней вромки цредйдутаей перегородки. Кроме того, целесообразно центральную вставку снабжать ванравлшоацимн выступами, распопожеш ымЕ по ходу газа перед направляющими пластшшми между яватовыми перегородками. Предлагаемый аппарат позволяет реалнэобоать ар(инщш прооивоточного движени газа я обрабатываемого матердшпа щж скоростях газового потока, превышающих скорость витания частиц матерагсала, обеспечить равномерную термическую обработку попЕДИсперсных материалов, уменьшить габариты и снизить расход тодгЕИва прк проведещш термической обработки мелкозернистых материалов, На фйг, 1 Изображен предлагаемый аппарат, продольный ра;3рез| на (|air. 2 сечеание на {fsmn, Ij на фиг. 3 - раэрез Б-Б на фаг. 2. Агатврат содержит вертикальный корпус 1, центральную вставку 2, винтовые нepeгqpoдки 3, камеру 4 с псевдоожи- женным слоем. При проведении высокотемпературных прсщессов корпус 1 изнутри, а дентральнал вставка 2 и винтовые перегородки 3 снаружи могут быть футеровшвы огнеупором 5. Вбртазсальный KoiHiyc 1 для улучшения сеяарахшн частиц на его боковую поверхность может быть выполнен конической . Между кортуссм 1 2 центральной вставкой 2 размещены по спирали винтовыё перезчэродки 3, СВОЕСМН передними 6 Я задними 7 (по ходу газового потока) кромками образуюише ряд п еяускшхи какалов, 8, раогопоженных по длине опирали. KpoMSH 6 И 7 вшгговых перегородок :шполнены вогнутыми в сторону вшжераспоиоженных витков сзофапи, причем задняя кромка 7 предыдущей йо ходу газового потока перег родви расйоложена ниже п)едней щюмкк 6 последующей перегороди. Вьгаолнение вшгговых п егородок с вогнутыми кромками повволяет увотичить соотношение площадей проходного сечения спирального рабочего канала аппарата над и под перепускными каналами 8. Ебштовые н егородки снабжены примыкаюшей к корпусу и наклонной навс речу потоку газа направляющей raiacrahной 9, а центральная вставка 2 - рядом направляшэщих выступов 1О, расположенных между перегородка1ли перед направляюпоши пластаонами 9 (по ходу газового потока). При проведении высокотемпературных хфоцессов винтовые перегородки 3 могут быть вьшсотсень с двойными стенками для охлаждения их изнутри холодным воздухом с paздвльньпvf вводом его в ЕШгговые п егородки через отверстия 11, сообщающиеся с внутренним пространством центральной вставки 2, и выводам воздуха из винтовых перегородок через воздуховоды 12, сообщающиеся с трубой 13, размещенной внутри цект$ альной вставки 2 по ее осзя. В верхней частя корпуса 1 размещены штуцеры 14 ввода обрабатываемого материала под верхнюю винтовую перегородку - и штуцер 15 вывода агходящих газов в крьшхке корпуса. В нижней части корпуса, под винтовыми перегородками, размещена камера 4 с псевдоояоиденным споем, содержа- шая топку 16, опорно-распредепительную решетку 17, штуцер 18 ввода тошшва, urryixep 19 вывода из камеры отходящих газов и штуцер 2О вьгаода про дукта.. Над камерой 4 с псевдоожидзаным споем в корпусе 1 размещеша винтовые перегородки 3, нишшя кз которых, образу окно 21, через которое обрабатываемый материал вз спиральн мч) рабочего канала поступает в кам 4. Кортус 1 в нгокней часгк спирального рабочего канала снабжен штуаером 22 ввода топлива и штудером 23 ввода от ходшцюс газов в рабочий канал по газоходу, соеданшсШ1эму его с штуцером 19, гфичем штуцер 23 хюзметдаа подходу га зового потока за 22. Для улу чдензая условий сжигания топлива в рабочем каяаке ыюак&е быть испол зована растянутая подача тошшва через ряд штуцеров 22. Аппарат работает следующим образом Обрабатъгоаемый. матфиад загружают в верошкяо часть спзарального рабочего канала через штуцер 14 под верзонсий виток спирали, где сш подхватывается потоком теплоносителя, двиэйуйдегося по спиральному рабочему каналу в направдении сни вверх, и транспор1)уется д ближайшего перепускного канала 8, чере который материал и часть теяпсжосителя поступает на ншкераспопоженный виток спирали, где они смезшиваются с основ- ным потоком теплоносителя. В рабочем канале с пгалошью винтовых перегородок 3 создается закрученный поток теплонооггеля, движулшйся по спирали снизу вверх. Движение газа и материала в спираль ном рабочем канале 5голяется првтивото но-прямоточным, причем количество газа поступающего через перепускные каналы на нижерасположенные витки вместе с материалом, незначительно и не превышает 5-1О% от его расхода. Для устраневдЕя возможного проскока материала после загрузки его в аппарат, за штуцером ввода материала должно быть расположено не менее двух перепускных каналов. Проход материала через перепускной канал 8 прсжсходит следующим образом. Взваленные в потоке теплоносителя частицы материала под дейст шем центробежной силы частично сепарируются на боковую стенку корпуса 1, а при подходе к перепускному каналу 8 п юисходит дополнительное выделение матертала из пневмопотока за счет совместного действия центробежных и инерционных сял при ошбании пиевмопотоком направлякоцего выступа Ю, отклоняющего частицы по нагфавленшо от центральной вставки 2 к боковой стенке корпуса. Оссящентрированные у стенки ксфпуса чаотишл матсфвапа поступают по направлякьщей пластине 9 в перепускной канал 8, образстанный смежнь ми центовыми пер городками. Переход частиц через перепускной канал щхжсход г за счет создания в нем локального относительного разрежения, вследк гане разных скоростей пн мсшото ка 1Ю обе стороны перепускного канала, что реалязуетря пра вогиутых кромок винтовых . Посасояьку лпршадь сечения рабочего канала над а реиускным каналом больше, чем влсщадь под ним, сксфости тешкяосягеяя будут обратно пропо1ншо- нальиы Ш1ошад$1М сечения канала, что позволяет яопучшъ над перепускным канал я( бовплнее статагческое давление, чем под НИМ, Я обесяечить продвижение материала перепускные каналы из области с мешдшм псоным давлезше в область с боязьшим полным давлением газа. Движение менкозернистого материала по рабочему в направлении сверху вниз, осущесгвяяемое с помсшпью перепускных каналое сочетается с последовательным лрсюедшием стадий термичео кой обработки: подогрева и предварительного обжига, после чего дисперсный продукт через окно 21 поступает в камеру 4 с псевдоожижеюплм споем на окончательный обккг, При обработке пошадисперсного материала в криволинейном рабочем канале (закрученисяй пневмопотоке) происходит торможение частиц, причем крупные частавол отстают в своем движении от более мелких. За счет разного времени пребывания крупных и мелких частиц в потоке Газа обеспечивается.более одноч родная предварительная термическая обра ботка погащнсперсного материала. В рабочем канале вследствие высоких коэф4шдаентоБ теплоотдачи газ - твердое и большого температурного напора происходит аккумуляция тепла материалом, в процессе чего твердые частицы приобретают значительный температурный градиент по толщине, в результате обжигу подвергается только поверхностный слой дисперсных частиц. В камере с псевдоожиженным слоем, которую можно характеризовать тк изотерми шый, с хорошим перемешиванием твердой фазы и большим временем пребывания частиц реактор, провясходйт аыравниваяие слоями твердых частиц, что приводит к увеличению скорости реаЕШШ обядага, равномерности тер сячесжой обработки по толщине чйстащ, а , также равномерности теапиовой обработки как крупных, так н мелких частиц в случае папшдисперсного состава матервапз (так как частияы бовялиехю ;щаме ра оре бутот большего времезш те|)мичёской об- работки), следс гвием этого является повышение качества готового щюдукта. После обработки материаяа в йсевдоойшженном слое он выт ружаегся из аппарата через штуцер 20 вывода готового продукта. Тепло, необходимое дата проведения термической обработки мат рааала, подводится с помощью продуктов горении то лива, подаваемого в аппарат через ютуцер 18 под опорно-расяредеадстепьную решетку 17 камеры с дс доожижешшм C3I06M 4 и через штуцер 22 в нижней ЧИСТИ спирального рабочего канала. Продукты горения части тошшва, проходя через опорно- спределительную решетку 17, прошодят обрабатываемый материал в псевдоонсиженное состояние и удаляются из камеры 4 в виде отходаоШЕх газов черев штуцер 19 и га;зоход, поступая в нижнюю часть спирального рзбочехх) канала через штуцер 23. Другая часть топлива в кйде продуктов гсфеааия вводитса в нижнюю часть сзтирального рабочего канала через штуцер 22, часть теплоносителя от штуцера 22 двтокется по нижнему шггку спирали в номеру 4 с псевдоожиженным слоем, стх: бствуя перемещению обрабатываемо го материала из рабочего канала. Расход топлива, подаваемого в рабочи канал через штуцер 22 может в несколь ко раз превышать расход топлива, подаваемого в камеру с псевдоожиженным слоем через штуцер 18. С целью дополнительного снижения расхода топлива и, следовательно, увеличения те|лиического КПД аппарата, а также возможности регулирования температурного режима в аппарате целесообразно воздух, используемый для охлажде ВИЯ винтовых перегородок 3, подавать из трубы 13 в штуцеры 18 и 22 ввода топлива. Применение предлагаемого аппарата для термической обработки позволит снйзойть металлоемкость изделия за счет отсутствия в аппарате массивных опсфных сташщй и привода врашаюншхся горизонтальных барабанов компактным раэметяейиет рабочего канала. Аппарат может быть использован также для проведения полной т змической обработки материала в качестве хоподшшника готового продукта. Формула изобретен ия 1. Аппарат для термической обработки мелксеернистого материала, содержащий вертикальный Kqpnyc, центральную вставку, установленные между корпусом я вставкой винтовые перегородки с передней и задней по ходу газа кромками, перепускные канашл, штуцеры ввода и вывода и газа, о т л и ч а ющ и и с я тем, что, с цепью интенсификаши тепло- и массообмена и повышения надежност работы аппарата, винтовые перегородш выпоошены вогнутыми в сгорсяу нвже сположениых перегоро док и снабжены наклоненными навстречу потоку газа направляющими пластинами, тЧЕЖмыкаюпшми к корпусу, причем передН51я кромка последующей винтовой перегород1Ш расположена выше задней кромки предыдущей перегородки. 2. Аппарат по п. 1, о т л и ч а ю щ и и с я тем, чгго центральная вставка снабжена направяяошими выступами, раояоложенныМи по ходу газа перед направляющими пластинами между вшггсяаыми перегородками. Источники информации, принятые во i виймаяме чзи экспертизе 1.Авторское свидетельство СССР № 1836О5, кл. А 62 В 9/02, 1962. 2.Авторское свидетельство СССР № 88389, кл. F27 В 15/00, 1949 (прототип).

Фае.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для термической обработки мелкозернистого материала | 1979 |

|

SU903681A1 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU798460A1 |

| Печь для термической обработки сыпучих материалов | 1978 |

|

SU767489A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Аппарат для термической обработки зернистого материала | 1982 |

|

SU1081401A1 |

| ПЕЧЬ С ВРАЩАЮЩИМСЯ БАРАБАНОМ | 2016 |

|

RU2623158C1 |

| ПНЕВМОТРУБНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2676716C1 |

| Печь для тепловой обработки зернистогоМАТЕРиАлА | 1979 |

|

SU842368A1 |

| ПЛЕНОЧНЫЙ АППАРАТ | 2007 |

|

RU2324517C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

Авторы

Даты

1982-07-23—Публикация

1980-11-21—Подача