Изобретение относится к производству наполнителеи-пигмонтов в активной форме и может быть использовано в химической и нефтехимической промышленности.

Цель изобретения - поппшение каталитической актив нос in, реакционной

СПОСОЬНОСТИ, VCTOH4UHOC ГИ ИОНИЗИрующим излучениям и термороздействию наполнителя-пигмента.

Физико-химическая сущность изобретения заключается в том, что для активирования поверхности дисперсных неорганических материалов используются интенсивно окрашенные комплексные соединения, образующиеся при

взаимодействии катионов металлов с кислотными органическими красителями в присутствии катионных поверхностно- активных веществ (ПАВ). При этом катион металла является активным центром образующегося комплекса, а молекула ПАВ, связывая кислотные группы красителя, обуславливает протекание реакции взаимодействия красителя с катионом металла по механизму образования комплексного соединения, а также стабилизирует комплекс и образует с ним водорастворимые соединения.

В образовании активного наполнителя-пигмента из неорганического дисперсного материала и металлооргани- ческого соединения участвуют органический краситель кислотного характера, соль металла и катионное ПАВ, вид и технические условия (ТУ) которых приведены ниже.

Характеристика используемых реагентов.

1.Неорганические материалы Каолин

(А1г03-28Юг 2Н20) ТУ 21-7-48-73 Оксид алюминия

(А120)ТУ 6-09-426-75

Оксид кремния (SiOz) Силикат бария

ТУ 6-09-01-46477

2.Органические красители. Азокрасители: Ализариновый

ТУ 6-09-1787-77 ТУ 6-09-05-192ГОСТ 9428-73

(BaSi02)

желтый R (АЖР) Торон 1 (Т-1)

74

ТУ 6-09-4151-75

Производство

Австрии

е красители:

ТУ 6-09-4513-77 ТУ 6-09-05

849-78

ТУ 6-09-07- 1124-78

ТУ 6-09-07-33- 73

ТУ 6-09-07- 1087-78

Антрахиноновый краситель: Ализариновый крас

5

0

5

0

5

0

ный s (АКС)

3. Соли металлов: Серебра нитрат (AgNO,) Меди сульфат (CuS04 5H40) Бериллия нитрат (Be(NO,)4-4НгО Никеля хлорид (М1С1г)

Кобальта хлорид (СоС12)

Скандия хлорид (ScCl,- ЬНгО)

Железа хлорид (Fed,- ) Хром- хлорид ( ЬН20) Алюминия сульфат (A12(S04)9- 18H20 Германия йодит (GeI4)

Титана нитрат (Ti(NO,)4)

ТУ 6-09-2105-77

ГОСТ 1277-75 ГОСТ 4165-78 ТУ 6-09-2358-77 ГОСТ 4038-79 ГОСТ 4525-77

ТУ 6-09-04-74- 74

ГОСТ 4147-74 ГОСТ 4473-78 ГОСТ 3758-7x5

ТУ 6-09-04- 98-74

ТУ 6-09-01-21274

ТУ 6-09-433-76

Ниобий сернокислый основной 4. Поверхностно-активные вещества. Катионовые ПАВ: Додециламида гидрохлорид (ДДАХ)

Цетилтриметиламмоний бромид (ЦТАБ)

N-Цетилпиридиний бромид (ЦПБ)

ТУ 6-09-07- 311-74

Производство ЧССР

ТУ 6-09-09- 70-77

Этилен-1,2-бис(диметилкар бдецоксиметил(аммоний

хлорид (этоний, Э) ТУ 88 УРСР

192008 79

Гексаметилен-1,6- Синтезирован бис(диметилкарбдо- децоксиметил( аммоний хлорид (Додецоний, Д) Неионогенные ПАВ: Тристеарин (глицеринстеарат),(ТС) ТУ 6-09-07- 926-77

в лабораторных условиях

Нолигриэтиленгликольсебацннат

(ПОС)ТУ 6-09-4553-78

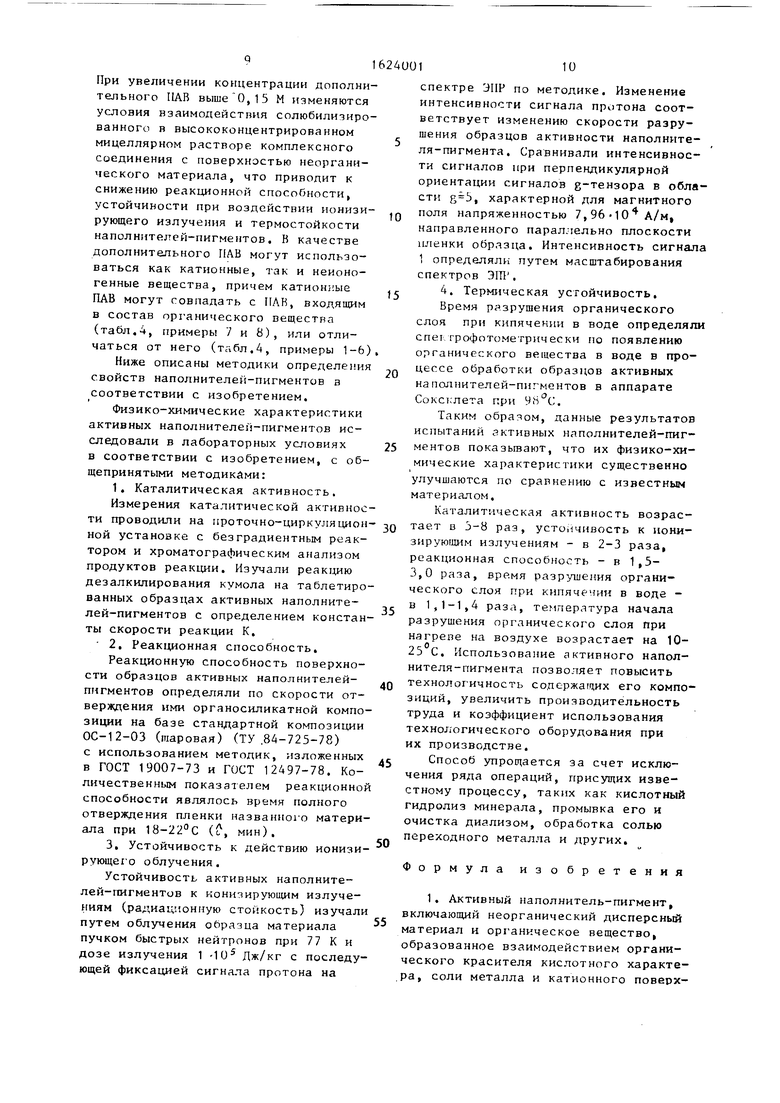

В табл.1 описаны составы активных ЯП в соответствии с изобретением.

Способ получения активного наполнителя-пигмента реализуют следующим образом.

Готовят раствор комплексного соединения, для чего в емкости, оборудованной мешалкой, смешивают при постоянном перемешивании буферный раствор (или раствор катноноалтивного или неионогенного ПАВ) и расчетные количества растворов органического красителя, сочи металла и катионного ПАВ требуемой концентрации. В случае необходимости смесь подогревают до 70наполнитель-пигмент, имеющий следующие физико-химические характеристики

(табл.1 и 2, пример 8): (

с константа скорости реакции каталитического деэалкилирования кумола 3,00- 1(Г10 моль/мин-м2 Па;

время полного отверждения пленки органосиликатной композиции 5 мин; Ю интенсивность сигнала протона на спектре ЭЙР 4,0 Т;

температура начала разрушения органического слоя на воздухе 180°С;

время разрушения органического 15 слоя при кипячении в воде 7,5 ч.

II р и м е р 2. Готовят 0,002 М раствор AlЈ(SU4,, 0,004 М раствор сульфохрома и 0,04 М раствор ЦТАБ. Сливают по 1 л всех приготовленных

80( С для ускорения процесса комплек- 20 растворов при перемешивании и оставсообразования и/или выдерживают в течение 13-60 мин для завершения реакции.

Параллельно с приготовлением раствора комплексного соединения готовят водную суспензию дисперсного неорганического материала с концентрацией твердой фазы 5-25 мас.%.

Смешивают суспензию неорганического материала с раствором комплексного соединения, выдерживают при постоянном перемешивании в течение 0,1-24 ч, отделяют твердую фазу центрифугированием или на фильтре и высушивают до постоянного веса при температуре 100- Т20°С. Полученный продукт является готовым активным наполнителем-пигментом органических и полимерных сред.

Пример 1. Готовят 0,02 М растворы CrClj, хромазурола S и ЦТАБ и ацетатный буферный раствор с рН 3,9. К 1,2л буферного раствора приливают по 200 мл растворов хромазурола S и CrtJJ, нагревают до 80°С и выдерживают при этой температуре 15 мин, затем раствор охлаждают и приливают при перемешивании 400 мл раствора Ц1АБ.

Диспергируют 200 г каолина в 2 л дистиллированной воды, смешивают полученную суспензию с приготовленным раствором органического вещества, выдерживают 2 ч npi комнатной температуре, отделяют твердую фазу центрифугированием и высушивают до постоянного веса при 105°С. Полученный продукт содержит 98,0 мас,% каолина и 2,0 мас.% органического вещества и представляет собой готовый активный

25

30

35

40

4S

50

55

ляют на 30 мин. Диспергируют 100 г оксида алюминия в 1 л дистиллированной воды и смешивают полученную суспензию с раствором органического вещества. Выдерживают 5 ч при комнатной температуре, отделяют твердую фазу на фильтре и высушивают до постоянного веса при 1Ю°С. Полученный продукт содержит 95,0 мас.% и 5,0 мае,% органического вещества, представляет собой готовый наполнитель-пигмент и имеет следующие физико-химические характеристики (табл.1 и 2, пример 24):

константа скорости реакции каталитического дезалкилиропания кумола 2,24-10 ° моль/мин. м2-Па;

время полного отверждения пленки органосиликатной композиции 8 мин;

интенсивность сигнала протона на спектр ЭЙР 4,4 -10-3 Tj

температура начала разрушения органического слоя на воздухе 162 С;

время разрушения органического слоя при кипячении в воде Ь,5 ч.

Для обоснования граничньгх значений содержания компонентов наполнителя- пигмента выполнены опыты по технологии, описанной в примерах. Наполнители-пигменты готовят на основе неорганических материалов - оксида кремния и каолина, и органического вещества, включающего органический краситель трифенилметанового ряда - хромазурол S, катионное ПАВ с длиной углеводородного радикала цетилтриметил- аммоний бромид, и соль трехвалентного металла - CrCl.

наполнитель-пигмент, имеющий следующие физико-химические характеристики

(табл.1 и 2, пример 8): (

константа скорости реакции каталитического деэалкилирования кумола 3,00- 1(Г10 моль/мин-м2 Па;

время полного отверждения пленки органосиликатной композиции 5 мин; интенсивность сигнала протона на спектре ЭЙР 4,0 Т;

температура начала разрушения органического слоя на воздухе 180°С;

время разрушения органического слоя при кипячении в воде 7,5 ч.

II р и м е р 2. Готовят 0,002 М раствор AlЈ(SU4,, 0,004 М раствор сульфохрома и 0,04 М раствор ЦТАБ. Сливают по 1 л всех приготовленных

растворов при перемешивании и остав5

0

5

0

S

0

5

ляют на 30 мин. Диспергируют 100 г оксида алюминия в 1 л дистиллированной воды и смешивают полученную суспензию с раствором органического вещества. Выдерживают 5 ч при комнатной температуре, отделяют твердую фазу на фильтре и высушивают до постоянного веса при 1Ю°С. Полученный продукт содержит 95,0 мас.% и 5,0 мае,% органического вещества, представляет собой готовый наполнитель-пигмент и имеет следующие физико-химические характеристики (табл.1 и 2, пример 24):

константа скорости реакции каталитического дезалкилиропания кумола 2,24-10 ° моль/мин. м2-Па;

время полного отверждения пленки органосиликатной композиции 8 мин;

интенсивность сигнала протона на спектр ЭЙР 4,4 -10-3 Tj

температура начала разрушения органического слоя на воздухе 162 С;

время разрушения органического слоя при кипячении в воде Ь,5 ч.

Для обоснования граничньгх значений содержания компонентов наполнителя- пигмента выполнены опыты по технологии, описанной в примерах. Наполнители-пигменты готовят на основе неорганических материалов - оксида кремния и каолина, и органического вещества, включающего органический краситель трифенилметанового ряда - хромазурол S, катионное ПАВ с длиной углеводородного радикала цетилтриметил- аммоний бромид, и соль трехвалентного металла - CrCl.

16240

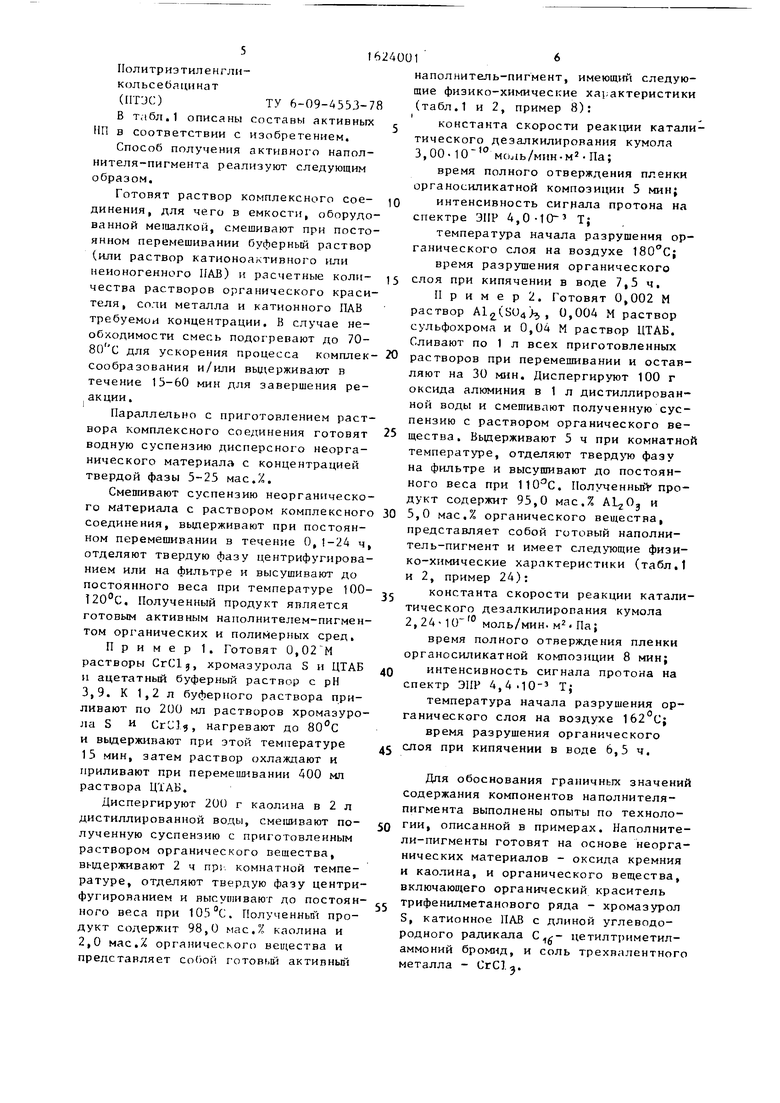

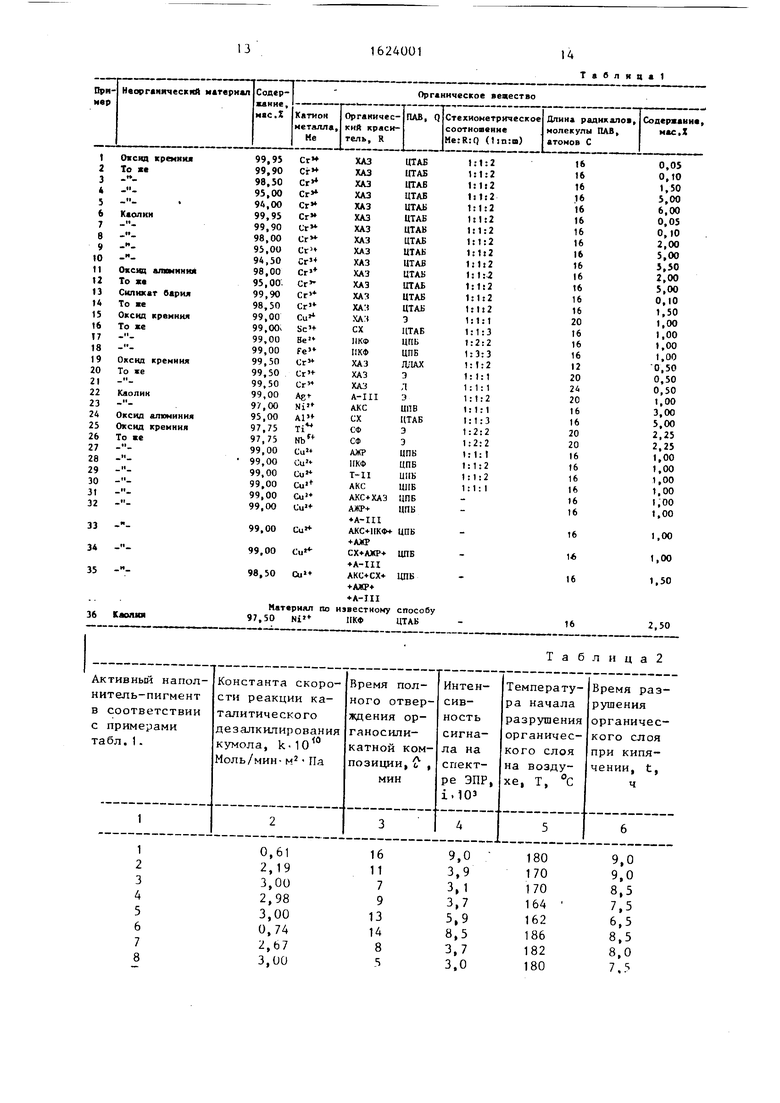

Химические составы приготовленных наполнителей-пигментов, зависимость физико-химических характеристик активных наполнителей-пигментов от содержания и вида компонентов представлена в табл.1.

Зависимость физико-химических характеристик активных наполнителей- пигментов от содержания и вида компо- JQ

нентоз представлена в табл.2.

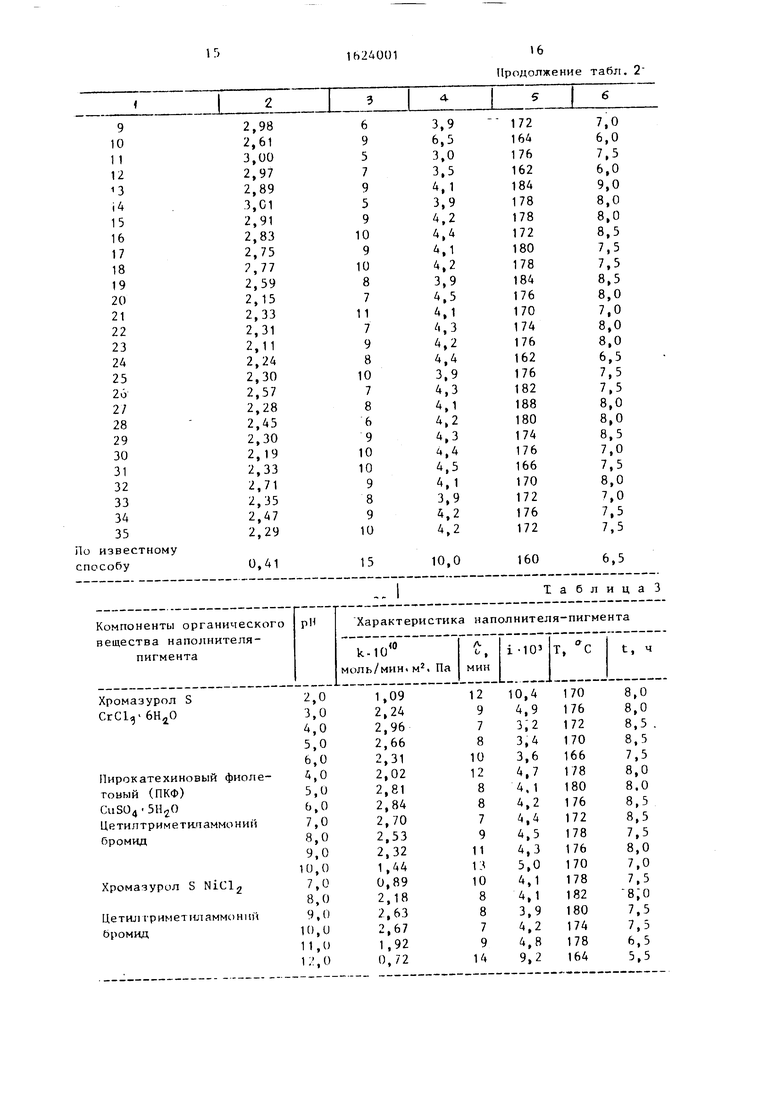

Для сравнения в табл.1 и 2 приведены также данные для наполнителя-пигКак видно из табл.3, интервал значений рН растворов органического вещества выбран из условия обеспечения высоких физико-химических свойств наполнителей-пигментов. При значении рН среды ниже заявляемого предела, например при рН 2,0, условия образования комплексного соединения в растворе (высокая кислотность) не обеспечивают высоких характеристик готового продукта, таких как каталитическая активность, реакционная способность и устойчивость к ионизирукщим излуче

| название | год | авторы | номер документа |

|---|---|---|---|

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ | 1992 |

|

RU2038843C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЯНОГО ПЛАСТА | 1998 |

|

RU2140531C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ПЕЧАТИ ПО ТЕКСТИЛЬНЫМ МАТЕРИАЛАМ | 2009 |

|

RU2421559C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ПЕЧАТИ ПО ТЕКСТИЛЬНЫМ МАТЕРИАЛАМ | 2011 |

|

RU2472197C2 |

| СПОСОБ ФЛОТАЦИОННОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 1994 |

|

RU2067078C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СИГНАЛЬНОГО ИЛИ МАСКИРУЮЩЕГО АЭРОЗОЛЬНОГО ОБРАЗОВАНИЯ | 2006 |

|

RU2305676C1 |

| ЛИТЬЕВАЯ ОКРАШЕННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2228938C1 |

| Теплостойкое защитное органосиликатное покрытие для АЭС | 2019 |

|

RU2748705C2 |

| СПОСОБ КРАШЕНИЯ И ОТДЕЛКИ ТЕРМО-, ОГНЕСТОЙКИХ АРАМИДНЫХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2641471C2 |

Изобретение относится к наполнителям-пигментам, используемым в химической промышленности, и позволяет повысить каталитическую активность, реакционную способность, устойчивость к ионизирующим излучениям и термовоэ- действию наполнителя-пигмента. Наполнитель-пигмент состоит из неорганического дисперсного материала из группы, включающей водорастворимые силикаты, алюмосиликаты, оксиды, и органического вещества общей формулы Me1 ()m, где К n - органический водорастворимый краситель кислотного характера, , Me - катион металла с валентностью 1-5; (Jm - катионное поверхностно-активное вещество с об- длиной углеводородных радикалов С -С , . Получают наполнитель смешиванием указанных составляющих Rn, QfY, и соли металла, выдерживанием смеси до постоянной оптической плотности и полученным раствором метал- лоорганического соединения обрабатывают дисперсный материал при соотношении их {93,0-99,9):(О,1-Ь,0) до установления также постоянной плотности раствора. Полученный продукт имеет следующие свойств : константу скорости реакции каталитического дез- алкилирования кумола, К-10 , находится в пределах 2,11-3,01 моль/мин-м2-Па время полного отверждения органоси- ликатной композиции г 5-10 мин, интенсивность сигнапа на ЭПР, 1«103 3,0-4,5 Т, температура начала разрушения органического слоя на воздухе 1б2-18Ь°С, время разрушения органического слоя при кипячении 7,0- 9,0 ч. При этом также упрощается процесс за счет сокращения операции технологического процесса. 2 с и 4 з,п. ф-лы, 4 табл. % (Л

мента, полученного по известному спо- J5 ниям. При значениях рН среды выше

со бу.

Как следует из данных табл.1 и 2, при содержании органического вещества ниже предела 0,05 мас.% его количества недостаточно для достижения цели, т.е. получения материала, обладающего высокими каталитической активностью, реакционной способностью и устойчивостью к ионизирующим излучениям (табл.1 и 2, примеры 1 и 6). При содержании органического вещества выше 5,5-5,6 мас.% наблюдается ухудшение физико-химических показателей наполнителей-пигментов, таких как реакционная способность, устойчивость к ионизирующим излучениям и термостойкость (табл.1 и 2, примеры 5 и 10). Оптимальным содержанием органического вещества, позволяющим обеспечить комплекс высоких физико-химических характеристик готового продукта, является 0,1-5,0 мас.%.

Эффективность наполнителя-пигмеита определяется не только составом, но и способом его получения. Зависимость физико-химических характеристик наполнителей-пигментов от рН раствора органического вещества в процессе обработки приведена в та бл. 3.

В качестве неорганического материала во всех примерах используют оксид кремния (аэросил А-175). Процесс обработки проводят при соотношении твердой и жидкой фаз в суспензии Т:Ж 1:50. Концентрацию компонентов органического вещества рассчитывают так, чтобы концентрация образующегося при их взаимодействии комплексного соединения в суспензии в начальный момент обработки составляла 4-Ю М. Требуемые значения рН растворов органического вещества устанавливают при помощи буферных растворов.

5

0

5

0

5

0

5

рН 12,0 наблюдается существенное ухудшение комплекса физико-химических свойств материала, в частности из-за интенсификации процесса гидролиза неорганического материала в щелочной среде.

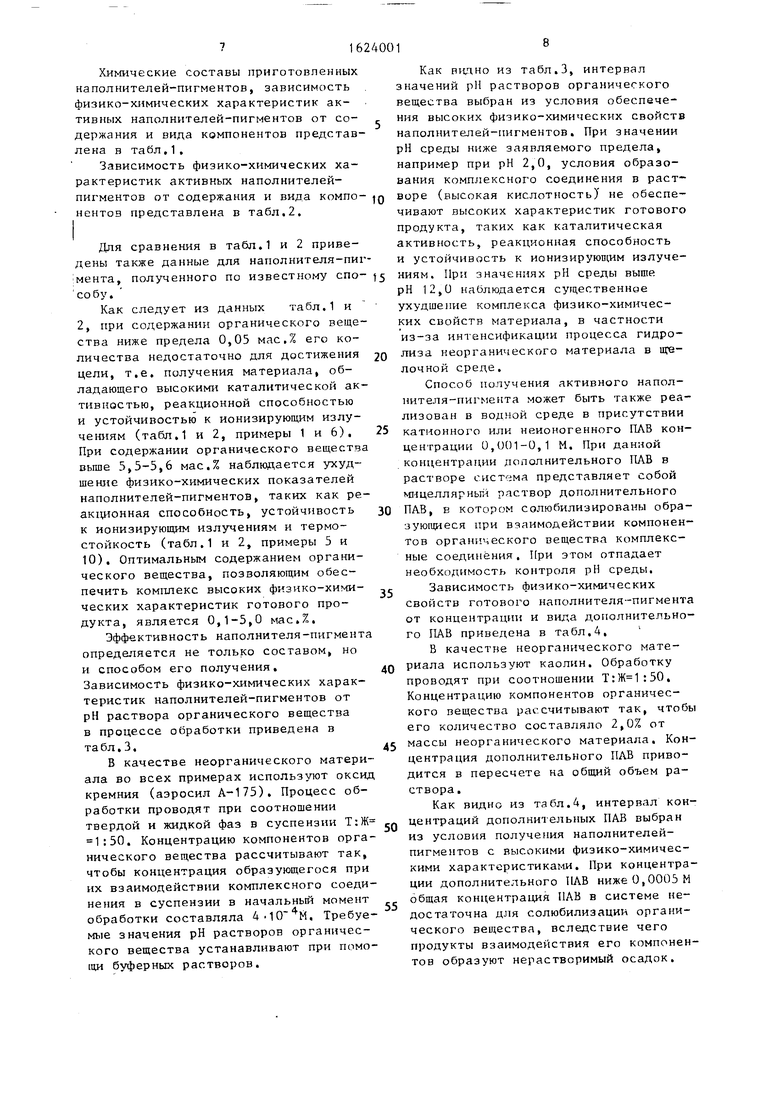

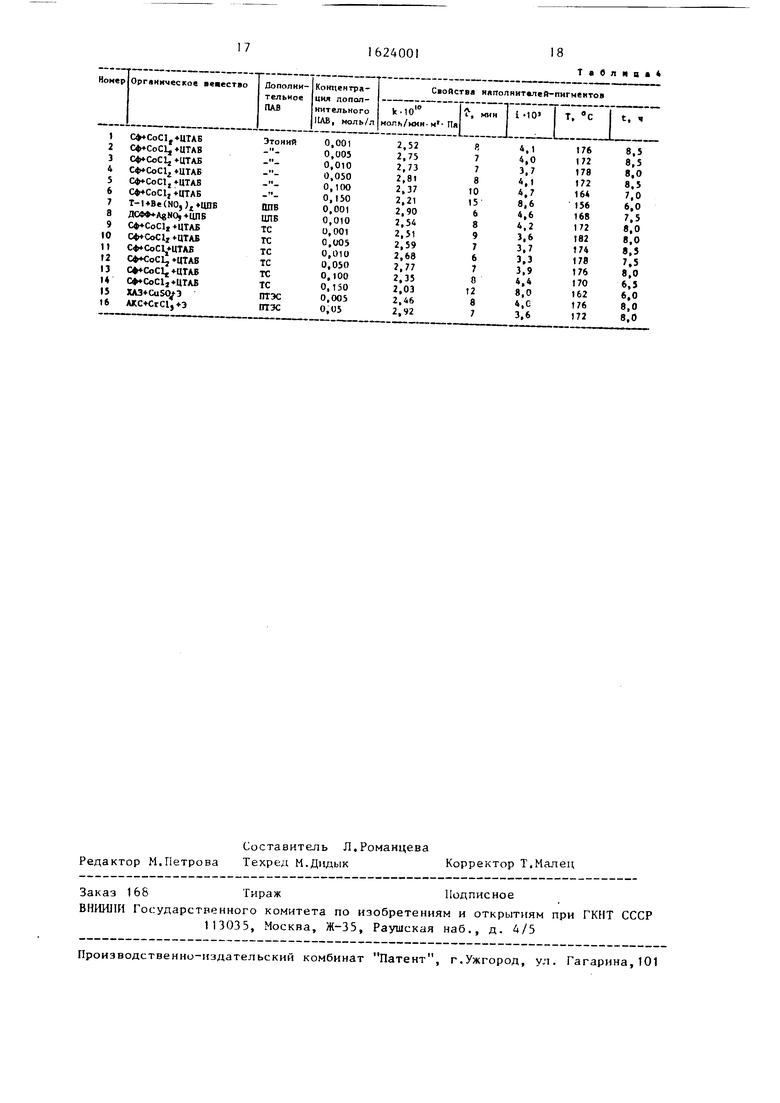

Способ получения активного наполнителя-пигмента может быть также реализован в водной среде в присутствии катконного или неионогенного ПАВ концентрации 0,001-0,1 М. При данной концентрации дополнительного ПАВ в растворе система представляет собой мнцеллярныи раствор дополнительного ПАВ, в котором солюбилизированы образующиеся при взаимодействии компонентов органического вещества комплексные соединения. При этом отпадает необходимость контроля рН среды.

Зависимость физико-химических свойств готового наполнителя-пигмента от концентрации и вида дополнительного ПАВ приведена в табл,4,

В качестве неорганического материала используют каолин. Обработку проводят при соотношении , Концентрацию компонентов органического вещества рассчитывают так, чтобы его количество составляло 2,0% от массы неорганического материала. Концентрация дополнительного ПАВ приводится в пересчете на общий объем раствора .

Как видно из табл.4, интервал концентраций дополнительных ПАВ выбран из условия получения наполнителей- пигментов с высокими физико-химическими характеристиками. При концентрации дополнительного ПАВ ниже 0,0005 М общая концентрация ПАВ в системе недостаточна для солюбилизации органического вещества, вследствие чего продукты взаимодействия его компонентов образуют нерастворимый осадок.

q1

При увеличении концентрации дополнительного ПАВ выше 0,15 М изменяются условия взаимодействия солюбилизиро- ванного в высококонцентрированном мицеллярном растворе комплексного соединения с поверхностью неорганического материала, что приводит к снижению реакционной способности, устойчивости при воздействии ионизирующего излучения и термостойкости наполнителей-пигментов. В качестве дополнительного ПАВ могут использоваться как катионные, так и неионо- генные вещества, причем катионные ПАВ могут совпадать с ПАВ, входящим в состав органического вещества (табл.4, примеры 7 и 8), или отличаться от него (табл.4, примеры 1-6)

Ниже описаны методики определения свойств наполнителей-пигментов в Соответствии с изобретением.

Физико-химические характеристики активных наполнителей-пигментов исследовали в лабораторных условиях в соответствии с изобретением, с общепринятыми методиками:

Измерения каталитической активности проводили на проточно-циркуляцион ной установке с без градиентным реактором и хроматографическим анализом продуктов реакции. Изучали реакцию дезалкилирования кумола на таблетиро ванных образцах активных наполните

лей-пигментов с определением константы скорости реакции К, 2. Реакционная способность.

Реакционную способность поверхности образцов активных наполнителей- пигментов определяли по скорости отверждения ими органосиликатной композиции на базе стандартной композиции ОС-12-03 (шаровая) (ТУ .84-725-78) с использованием методик, изложенных в ГОСТ 19007-73 и ГОСТ 12497-78. Количественным показателем реакционной способности являлось время полного отверждения пленки названного материала при 18-22°С (с мин).

Устойчивость активных наполнителей-пигментов к ионизирующим излучениям (радиационную стойкость) изучали путем облучения образца материала пучком быстрых нейтронов при 77 К и дозе излучения 1 -105 Дж/кг с последующей фиксацией сигнала протона на

10

0

5

о

0

5

5

0

5

0

5

спектре ЭПР по методике. Изменение интенсивности сигнала протона соответствует изменению скорости разрушения образцов активности наполнителя-пигмента. Сравнивали интенсивности сигналов при перпендикулярной ориентации сигналов g-тензора в области , характерной для магнитного поля напряженностью 7,96 10 А/м, направленного параллельно плоскости пленки образца. Интенсивность сигнала 1 определяли путем масштабирования спектров ЭПТ.

Время разрушения органического слоя при кипячении в воде определяли спет грофотометрически по появлению органического вещества в воде в процессе обработки образцов активных наполнителей-пигментов в аппарате Соксклета при УН°С.

Таким образом, данные результатов испытаний активных наполнителей-пигментов показывают, что их физико-химические характеристики существенно улучшаются по сравнению с известным материалом.

Каталитическая активность возрастает в 5-8 раз, устойчивость к ионизирующим излучениям - в 2-3 раза, реакционная способность - в 1,5- 3,0 раза, время разрушения органического слоя при кипячении в воде - в 1,1-1,4 раза, температура начала разрушения органического слоя при нагреве на воздухе возрастает на 10- 25 С. Использование активного наполнителя-пигмента позволяет повысить технологичность содержащих его композиций, увеличить производительность труда и коэффициент использования технологического оборудования при их производстве.

Способ упрощается за счет исключения ряда операций, присущих известному процессу, таких как кислотный гидролиз минерала, промывка его и очистка диализом, обработка солью переходного металла и других.

Формула изобретения

где R - органический водорастворимый краситель кислотного харак- тера

катион металле с валентностью +1 - +5;

катионное поверхностно-активное вещество с общей длиной глеводородных радикалов .

при следующем соотношении комноненМе m

тов, мас.%:

Неорганический дисперсный материал 95,0-99,9 Металлоорганическое соединение формулы К,4,Ме„(Ь-э0,1-5,0

он содержит неорганический дисперсный материал из группы, включающей водо- нерастворимые силикаты, алюмосиликаты, оксиды.

и катионного поверхностно-активного вещества, отделение обработанного продукта и его сушку, отличающийся тем, , с целью повышения каталитической активности, реак ционной способности, устойчивости

ю

15

-

20

25

30

35

40

45

50

к ионизирующим излучениям и термовоз- действням наполнителя-пигмента, а также упрощения процесса, в качестве органического красителя используют водорастворимый краситель кислотного характера и его водный раствор пред- в. рительно смешивают с водными растворами соли металла и катионного поверхностно-активного вещества в количествах, необходимых для образования металлоорганического соединения общей формулы Rn Me-(;m, где R - органический водорастворимый краситель кислотного характера, , Me - катион металла, Q - катионное поверхностно-активное вещество, , и пыдерживаюг смесь при рН 3- 11 до установления постоянной оптический плотности раствора или смешивают водные растворы упомянутых сое- ДИНРНИЙ при избытке катионного или при добавлении неионогенного поверхностно-активного вещества в количестве 0,001-0,100 моль/л относительно количества катлонного поверхностно- активного вещества, необходимого для образования металлоорганического соединения и н-церживают полученный раствор тагже до постоянной оптической плотности, после чего этим раствором металлоорганического соединения обрабатывают неорганический дисперсный материал при соотношении в мас.% по сухому веществу материала и соединения 95,0-99,9: 0,1-0,5 до установления постоянной плотности раствора.

Оксид кремния То же

Каолин

н

Окснн алюминия То ха

Силикат варил То же

Оксид кремния То же

Оксид кремния То же

Клопик

вмв

Оксид алюминия Оксид кремния То же

33- 34- 35- 36Каолин

0,61 2,19 3,00 2,98 3,00 0,74 2,Ь7 3,00

Т а в л и а « 1

16 16

16 16 16 16

16 16 16

16 16 16 16 16 20 16 16 16 12 20 24 20 16 16 20 20 16 16 16 16 16 16

16 1 16

0,05 0,10 1,50 5,00 6.00 0,05 0,10 2,00 5,00 5,50 2,00 5,00 0,10 1,50 1,00 1,00 1,00 1,00 0,50 0,50 0,50 1,00 3,00 5,00 2,25 2,25 ,00 ,00 ,00 .00 .00 1,00

1,00 1,00 1.50

16

2,50

Таблица2

ТаблицаЗ

ТаОлна

| Устройство для измерения момента трения подшипника | 1987 |

|

SU1467419A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переменный аттенюатор | 1987 |

|

SU1497663A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-01-30—Публикация

1987-09-24—Подача