Изобретение относится к получению одноупаковочных клеевых композиций, пригодных для экслресс-ремонта дефектов на алюминиевых испарителях холодильных установок в системе бытового оислуживаник.

Цел--, изобретения - снижение газопроницаемости ремонтного материала, повышение надежности его эксплуатации и интенсификация его производства.

Пример. В качестве основы используют эпоксидно-илитольный олигомер (смола 6-ЗИ-60-1, ТУ 6-05-031- 493-76), представляющий собой твердую при 293 К композицию на основе смолы ЭД-16 и фенолформальдегидной смолы СФ-0 112. Содержание эпоксидных групп 8-10%, содержание фенола 1%, температура каплепадения по Убеллоде 349 К.

Отвердитель дициандиамид ДПДА (циангуанидин) (ТУ 6-09-3967-75) - твердое кристаллическое вещество (т. пл. 200-482 К) с содержанием азота Ьб,7%.

сл

чка (ГУ 6-09- 1 пег гво , рлстмодчфпкато-

Дня це I ил л . ил i , : 09-127-78) - in, ,- . u. .

ВОрИМОСТЬ B ТоЛЧО Н П(

В качестве жидконя ров используют карбок илатныи Охчадп- еннитрильный каучук СКН-18-1Л (,0 Т 3803121-75), молекулярная масса Vin содержание концевых карбоксильных глупп 3,1-3,2%, и полиоксиэтчленовыи эфир (т.кип. 336-340 К) общей формулы СН(СН2),. 14-U)C2Hq)7(5-OH с содержанием оксиэтилированных звеньев по Сиджу 7-15 моль и полиэтилен лико- ля 8,79%. В качестве твердосыпучих модификаторов используют подивинил- бутираль (ГОСТ 9439-73), содержащий 43-48% бутиральн- х групп и 3% аце- тальных групп, кислотное число 0,12, оксид цинка (ГОСТ 102-62-73) и гидр- оксид висмута (ТУ 6-09-02-155-75), Модифицирующие добавки наряд - с ускоряющим действием на процессы отверждения эпоксидного олигомера выполняют функцию упрочнения полимерной матрицы.

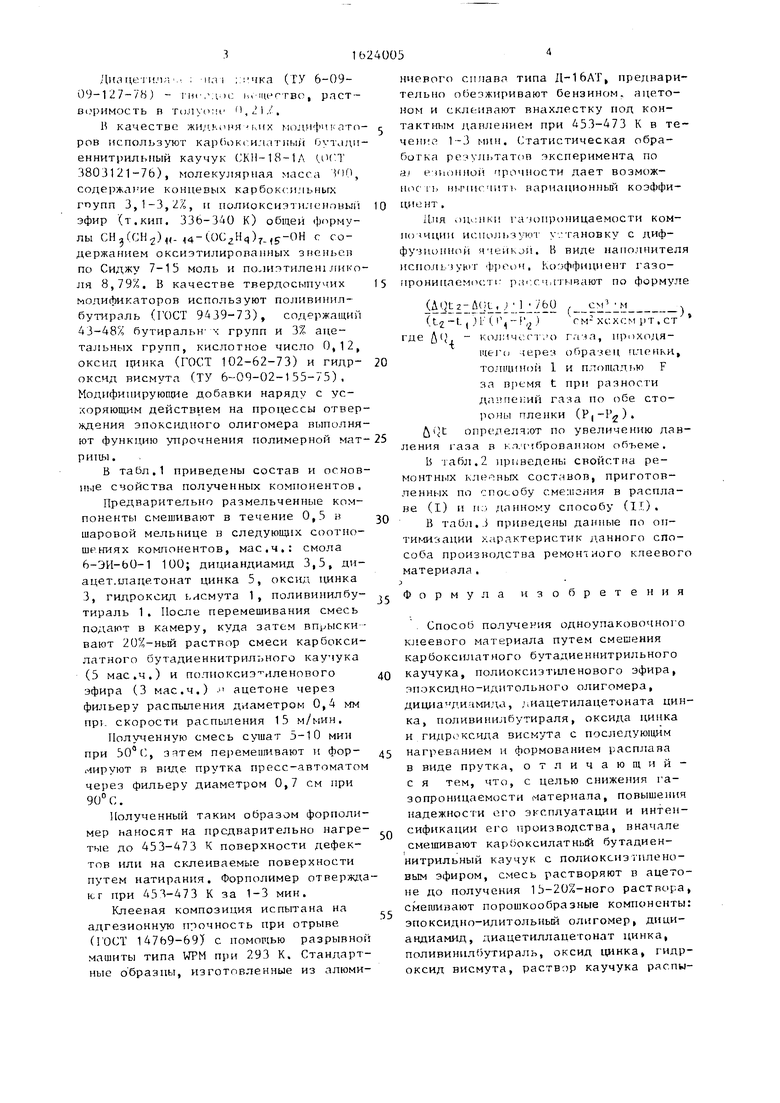

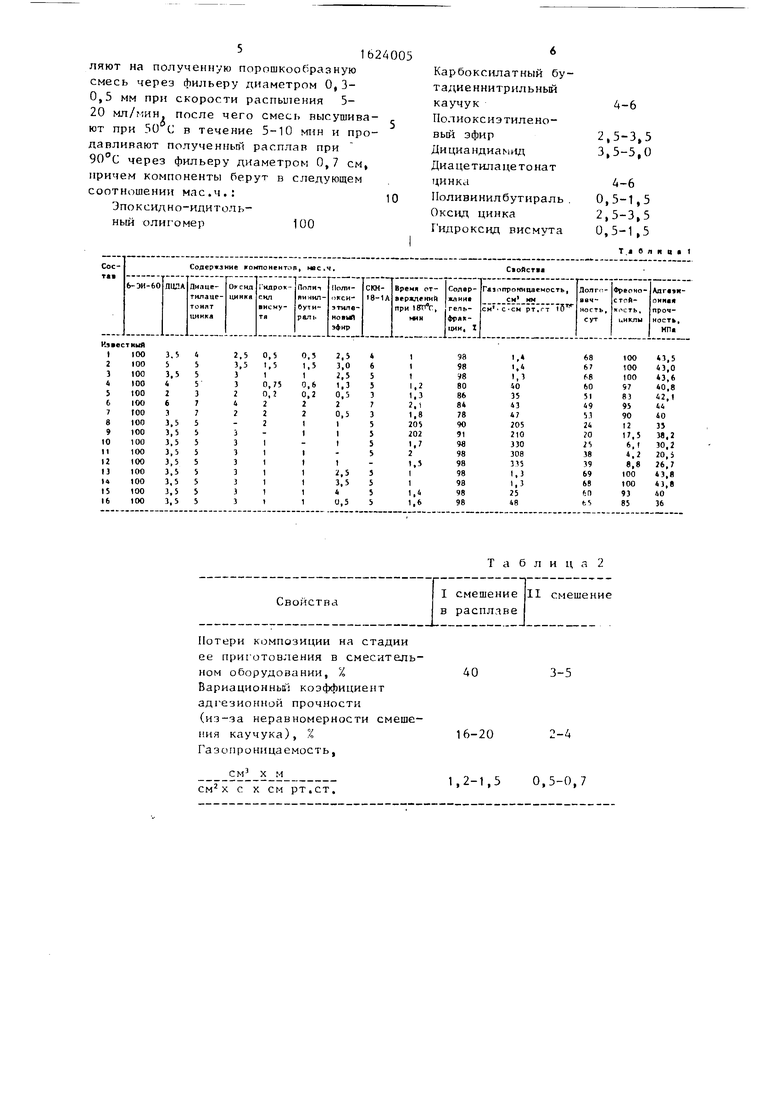

В табл.1 приведены состав и основные свойства полученных компонентов. Предварительно размельченные компоненты смешивают в течение 0,5 в шаровой мельнице в следующих соотношениях компонентов, мае.ч.: смола 6-ЭИ-ЬО-1 100; дицнандиамид 3,5, ди- ацет.шацетонат цинка 5, оксид цинка 3, гидроксид ьисмута 1, поливинилбу- тираль 1. После перемешивания смесь подают в камеру, куда затем впрыски - вают 20%-ный раствор смеси карбокси- латного бутадиеннитрильного каучука (5 мае,ч.) и полиоксиэ иленового эфира (3 мае.ч.) ацетоне через фильеру распыления диаметром 0,4 мм прт скорости распыления 15 м/мин.

Полученную смесь сушат 5-Ю мин при 50°С, зятем перемешивают и фор- мируют в виде прутка пресс-автоматом через фильеру диаметром 0,7 см при 90° С.

Полученный таким образом форполи- мер наносят на предварительно нагретые до 453-473 К поверхности дефектов или на склеиваемые поверхности путем натирания. Форполимер отвержда юг при 453-473 К за 1-3 мин.

Клеевая композиция испытана на адгезионную прочность при отрыве (ГОСТ 14769-69) с помощью разрывной машиты типа WPM при 293 К. Стандартные образны, изготовленные из алюми

ниевого сплава типа Ц-16АТ, предварительно обезжиривают бензином, ацетоном и склеивают внахлестку под контактным давлением при 453-473 К в те- чеш С1 1-3 мин. Статистическая обработка результатов эксперимента, по ai eтонной прочности дает возможное 1Ь нычигчитъ вариационный коэффициент .

Лия оценки газопроницаемости композиции используют установку с диффузионной ячейкой. В виде наполнителя исгюги. уюг фреон. Коэффициент газо- пронипаемпсч г ра г ьпнвают по формуле

толщиной 1 и площадью F за время t при разности дш пекий гада по обе стороны пленки (Р|-Р2). u(t определяет по увеличению давления газа в ьллчброванном объеме. В 1абл.2 приведены свойства ремонтных клееных составов, приготовленных по способу смешения в расплаве (I) и и i данному способу (1Г).

В табл. 3 приведены данные по оптимизации характеристик данного способа производства ремоншого клеевого

материала. ) Формула изобретения

Способ получения одноупаковочного клеевого материала путем смешения карбоксилатного бутадиеннитрильного каучука, полиоксиэтиленового эфира, эпоксидно-идитольного олигомера, дициа ди-чмида, ,иацетилацетоната цинка, поливинилбутираля, оксида цинка и гидроксчда висмута с последующим нагреванием и формованием расплава в виде прутка, отличающий- с я тем, что, с целью снижения газопроницаемости материала, повышения надежности его эксплуатации и интенсификации его производства, вначале смешивают карЬоксилатный бутадиен- нитрильный каучук с полиоксиэтплено- вым эфиром, смесь растворяют в ацетоне до получения 15-20%-ного раствора, смешивают порошкообразные компоненты: эпоксидно-идитольный олигомер, дици- андиамид, диацетиллаиетонат цинка, поливинилбутираль, оксид цинка, гидроксид висмута, раствор каучука рагпы5162400

ляют на полученную порошкообразную смесь через фильеру диаметром О, 3- 0,5 мм при скорости распыления 5- 20 мл/мин, после чего смесь высушивают при 50 С в течение 5-10 мин и продавливают полученный расплав при 90 С через фильеру диаметром 0,7 см, причем компоненты берут в следующем соотношении мае.ч.:. Q

Эпоксидно-идитольныи олигомер100

Карбоксилатный бу тадиеннитрильный каучук

Полноксиэтиленовый эфир Дициандиамид Диацетилацетонат цинка

Поливинилбутираль Оксид цинка Гидроксид висмута

| название | год | авторы | номер документа |

|---|---|---|---|

| Клей | 1985 |

|

SU1451153A1 |

| Клеевая композиция | 1988 |

|

SU1581728A1 |

| Клеевая композиция | 1983 |

|

SU1151564A1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2480499C2 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2005 |

|

RU2290421C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2049801C1 |

| Клеевая композиция | 1982 |

|

SU1065456A1 |

| КОМПОЗИЦИЯ ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2000 |

|

RU2185406C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2394867C1 |

| КЛЕЕВОЙ СОСТАВ | 1994 |

|

RU2078108C1 |

Изобретение относится к получению одноупаконочных клеевых композиций, пригодных для экспресс-ремонта дефектов на алюминиевых испарителях холодильных установок в системе бытового обслуживания. Изобретение позволяет снизить газопроницаемость ремонтного материала, повысить надежность его эксплуатации и интенсифицировать воспроизводство за счет осуществления способа получения одно- упаковочного клеевого материала, заключающегося в том, что вначале смешивают карбоксилатный бутадиеннит- рильный каучук с полиоксиэтиленовым эфиром. Смесь растворяют в ацетоне до получения 15-20%-ного раствора, мешивают порошкообразные компоненты: эпоксидно-идитольный олигомер, дици- андиамид, диацетилацетонат цинка, поливинилбутираль, оксид цинка, гидр- оксид висмута. Раствор каучука распыляют на полученную порошкообразную смесь через фильеру диаметром О,3- 0,5 мм при скорости распыления 5- 20 мл/мин, после чего смесь высушивают при 50°С в течение 5-10 мин и продавливают полученный расплав при 90°С через фильеру диаметром 0,7 см. Причем компоненты берут в следующем соотношении, мае.ч.: эиоксидно-щди- тольный олигомер 100, карбоксилатный бутадиеннитрильный каучук 4-6, поли- оксиэтиленовый эфир 2,5-3,5, дициан- диамид 3,5-5,0, диацетилацетонат цинка 4-Ь, поливинилбутираль 0,5-1,5, оксид цинка 2,5-3,5, гидроксид висмута 0,5-1,5. 3 табл. (Л

Киастный

Потери композиции на стадии ее при отовления в смесительном оборудовании, % Вариационный коэффициент адгезионной прочности (из-за неравномерности смешения каучука), % Газопроницаемость,

CMJ

X М

см2 х с х см рт.ст.

403-5

16-20

1,2-1,50,5-0,7

ТаблицаЗ

| Клей | 1985 |

|

SU1451153A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-01-30—Публикация

1987-12-14—Подача