Изобретение относится к производству многослойных металлов, изготавливаемых методом совместной пластической деформации разнородных металлов, и исключает образование газовых пузырей на границе раздела слоев при отжигах в процессе изготовления.

Эти материалы широко применяются в различных областях техники: в машиностроении, химической, электронной, электро- и радиотехнической промышленности.

Целью изобретения является повышение качества сцепления слоев материалов за счет полного исключения из границы раздела интерметаллидных включений и предотвращения порообразования в приграничном слое меди при промежуточном и окончательном рекристаллизационных отжигах.

Способ изготовления плакированных металлических материалов преимущественно из различных сочетаний меди, никеля и их сплавов включает предварительное нанесение подслоя из химически активного металла, преимущественно алюминия, на медную составляющую, подготовительный отжиг составляющей с подслоем до полного перехода металла подслоя в интерметаллиды, сборку пакета, сварку давлением, промежуточный рекристаллизационный отжиг, окончательную деформацию и окончательный рекристаллизационной отжиг. При этом толщину алюминиевого подслоя, нанесенного не медную составляющую, устанавливают в пределах 1-8 мкм независимо от соотношения толщин основных слоев пакета. Подготовительный отжиг медной составляющей с подслоем ведут при температуре не ниже 650оС до полного последовательного перехода подслоя в интерметаллиды, а затем - в твердый раствор на основе меди, что фиксируют по превращению цвета алюминия в однотонно-желтый, температуру последующих после сварочного прохода рекристаллизационных отжигов устанавливают не выше 750оС с выдержкой не более 1 ч.

Для надежности обеспечения отсутствия интерметаллидов после подготовительного отжига объемная доля (или относительная толщина) подслоя, нанесенного на одну из составляющих (на медную), не должна превышать (в процентах) уровня растворимости согласно соответствующей диаграмме состояния.

Однако в случае нанесения подслоя на толстую (основную) составляющую пакета, например, при изготовлении материала типа никель - медь - никель, в указанных пропорциях абсолютная толщина подслоя увеличивается до значительной величины, что требует больших энергетических и временных затрат для перевода его в твердый раствор.

В связи с этим в результате исследований на отсутствие газовых пузырей на границе раздела основных составляющих при промежуточном и окончательном отжигах образцов установлено, что необходимо ограничить толщину алюминиевого подслоя после его нанесения на любую составляющую (с выполнением условия растворимости) интервалом от 1 до 8 мкм при любых толщинах составляющих. Критерием достаточности толщины алюминия по нижнему пределу является его эффективность по предотвращению газообразования на границах раздела слоев материалов при отжигах. При нанесении покрытий (подслоя) толщиной менее 1 мкм не обеспечивается физическая сплошность покрытия поверхностей, при этом снижается эффективность газопоглощения таким подслоем в процессе изготовления материалов.

Верхний предел толщины подслоя (8 мкм) определен исходя из рационализации режима подготовительного отжига составляющей с подслоем по времени. Нанесение подслоя большей толщины требует длительного отжига до полного исчезновения интерметаллических фаз в диффузионном слое.

Необходимо ограничить нижний предел температуры подготовительного отжига. Температура 650оС обеспечивает достаточную интенсивность диффузионных процессов и перехода подслоя в твердый раствор в течение не более 1,5 ч при максимальной его толщине (8 мкм). На практике для выбранного диапазона толщин подслоя время подготовительного отжига при оптимальной температуре будет составлять от 5 мин до 1 ч. Время завершения перехода подслоя в твердый раствор фиксируют экспериментально на образцах по прекращению изменения цвета алюминия до желтого.

Выбранный режим промежуточного и окончательного рекристаллизационных отжигов (750оС, выдержка не более 1 ч) предотвращает нежелательное порообразование в приграничном слое медной составляющей. В то же время выбранная температура вполне достаточна для рекристаллизации рассматриваемого класса исходных материалов, так как согласуется со справочными данными по рекомендуемым режимам отжига этих материалов.

П р и м е р. Способ был опробован при изготовлении трехслойной ленты медь - никель - медь.

Исходные заготовки:

алюминиевая фольга марки А7 с размерами поперечного сечения 0,01х100, 0,018х100, 0,02х100 мм в твердом состоянии (материал подслоя);

лента медная марки МОб с размерами поперечного сечения 0,4х80, 0,45х80, 1,2х80, 2,0х80, 2,5х80 мм в мягком состоянии (материал покрытия);

лента никелевая марки НП-2 с размерами поперечного сечения 2,0х80 мм в мягком состоянии (материал основы).

Технологический процесс.

Прокаливают алюминиевую фольгу в электропечи при 420оС 20 мин, затем обезжиривают заготовки меди, зачищают проволочными вращающимися штоками, наносят подслой на медь совместной холодной прокаткой на стане Кварто-120/320х300 по схемам: (2,5+0,01)_→ 1,25_→ 0,95_→ 0,60_→ 0,45_→ 0,3_→ 0,2 мм - толщина подслоя ≈0,8 мм (по прототипу);

(2,0+0,01)_→ 1,0_→ 0,7_→ 0,5_→ 0,3_→ 0,2 мм

- толщина подслоя ≈ 1 мкм;

(1,2+0,018)_→ 0,6_→ 0,45_→ 0,3_→ 0,2 мм

- толщина подслоя ≈3 мкм;

(0,45+0,018)_→ 0,2 мм

- толщина подслоя ≈8 мкм;

(0,4+0,020)_→ 0,2 мм

- толщина подслоя ≈ 10 мкм (по прототипу).

Затем проводят подготовительный отжиг меди с подслоем (всех вариантов) в электропечи в среде водорода.

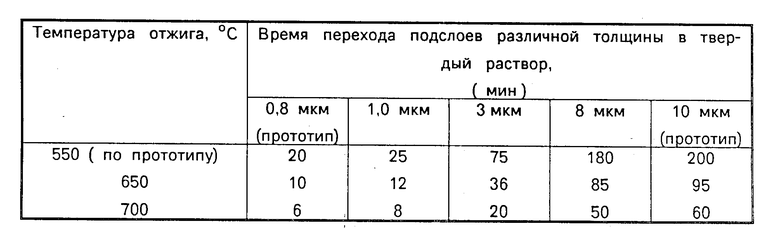

Из таблицы видно, что снижение температуры с 650 до 550оС увеличивает время, необходимое для перевода подслоя в твердый раствор примерно в 2 раза. Примерно в 3 раза увеличивается время выдержки с увеличением толщины подслоя от оптимальной ( 2-3 мкм) до 10 мкм. Данные таблицы не следует считать оптимальными, так как интервалы варьирования времени не были постоянными.

Далее обезжиривают никель и зачищают его проволочными щетками.

Наносят медь с подслоем на никель (твердым раствором к никелю) с двух сторон совместной холодной прокаткой на стане Кварто 120/320х300 по схемам:

(0,2+2+0,2)_→ 0,9 мм (с подслоем 0,8 мкм - прототип); То же (с подслоем 1,0 мкм); -"- (с подслоем 3,0 мкм); -"- (с подслоем 8,0 мкм); -"- (с подслоем

10,0 мкм -

прототип).

Промежуточный рекристаллизационный отжиг полученного полуфабриката толщиной 0,9 мм в электропечи в среде водорода по режимам:

а) 700оС, 1 ч; б) 750оС, 1 ч; в) 750оС, 2 ч по прототипу; г) 800оС, 1 ч (по прототипу).

Оценка результатов (по металлографическим шлифам):

все образцы рекристаллизованы;

интерметаллидных частиц не обнаружено при всех режимах и при всех толщинах подслоя;

В образцах, отожженных по режимам а) и б), пор в приконтактном слое меди и на границе раздела нет;

в образцах, отожженных по режимам в) и г) - прототип - образовались поры; в образце г) поры на отдельных участках путем слияния образовали трещины вдоль границы раздела;

в образце с подслоем 0,8 мкм (прототип) при всех режимах отжига образовались пузыри, наблюдаемые визуально на поверхности меди.

Прокатка на конечную толщину на стане Кварто 120/320х300 по маршруту 0,9_→ 0,6_→ 0,4 .

Окончательный рекристаллизационный отжиг по указанным режимам в той же печи, результаты оценки образцов аналогичны.

Для оценки влияния отсутствия интерметаллидов и пор в диффузионной зоне готовых материалов было взято 2 образца с толщиной подслоя 3 мкм (предлагаемый способ) и 10 мкм (прототип), изготовленных по описанной технологической схеме:

Режимы термообработки образцов:

по прототипу: подготовительный отжиг: 650оС, 20 мин (до перехода алюминия в интерметаллиды серого цвета);

рекристаллизационные отжиги после сварочного прохода и конечной прокатки: 800оС, 2 ч.

По предлагаемому способу: подготовительный отжиг: 700оС, 20 мин, до получения твердого раствора желтого цвета.

Pекристаллизационные отжиги: 750оС, 1 ч.

Готовые образцы толщиной 0,4 мм подвергали испытанию на перегиб по ГОСТ 13813-68.

Образцы, изготовленные по способу-прототипу, в изломе имели расслоения, по предлагаемому способу - образцы не расслаивались. Количество перегибов до начала расслоения установили визуально по вспучиванию покрытия на внутренней поверхности изогнутого образца путем остановок испытаний с последовательным наращиванием количества перегибов до очередной остановки. Установили, что расслоение начинается на 7-9 перегибе, в то время как образец по предлагаемому способу выдерживает 14-15 перегибов до разрушения без расслоений.

Применение способа позволит в 1,5-2 раза повысить прочность сцепления слоев изготавливаемых материалов за счет исключения хрупких фаз зоны контакта составляющих и повышения однородности структуры этой зоны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных металлических материалов | 1990 |

|

SU1810261A1 |

| Способ изготовления плакированных металлов | 1977 |

|

SU691270A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2069134C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526357C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2012 |

|

RU2488469C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2012 |

|

RU2486043C1 |

| СПОСОБ УДАЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ РАДИОАКТИВНОГО ХИМИЧЕСКИ АКТИВНОГО МЕТАЛЛА | 2012 |

|

RU2502567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2012 |

|

RU2488468C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526646C1 |

Изобретение относится к производству многослойных металлов, изготавливаемых методом совместной пластической деформации разнородных металлов. Цель изобретения - повышение качества сцепления слоев за счет исключения из границы раздела интерметаллидных включений. Способ включает в предварительное нанесение подслоя на медную составлящую, подготовительный, промежуточный и окончательный отжиг полуфабриката и окончательную его деформацию. Подслой из алюминия наносят толщиной 1 - 8 мкм, температура подготовленного обжига составляет 650 - 750°С при выдержке 0,5 - 2 ч, а промежуточный и окончательный обжиг проводят при температуре не выше 750° С выдержкой не более 1 ч. Применение способа позволяет в 1,5 - 2 раза повысить прочность соединения слоев за счет исключения крупных фаз из зоны контакта составляющих и повышения однородности структуры этой зоны. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ преимущественно из сплавов меди, никеля, включающий предварительное нанесение подслоя алюминия на медную составляющую, подготовительный отжиг составляющей с подслоем в интервале температур роста интерметаллидов до полного перевода подслоя в интерметаллиды, сборку пакета, сварку давлением, промежуточный рекристаллизационный отжиг полуфабриката, окончательную деформацию и окончательный рекристаллизационный отжиг, отличающийся тем, что, с целью повышения качества соединения слоев за счет полного превращения хрупких интерметаллических включений в пластичные твердые растворы и предотвращения порообразования в приграничном слое меди при отжигах, алюминиевый подслой выполняют толщиной 1 - 8 мкм, подготовительный отжиг проводят при температуре 650 - 750oС и времени выдержки 0,5 - 2 ч, а промежуточный и окончательный рекристаллизационные отжиги проводят при температуре не выше 750oС с выдержкой не более 1 ч.

| Авторское свидетельство СССР N 1543733, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-20—Публикация

1989-03-01—Подача