(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для электроконтактного нанесения покрытий | 1990 |

|

SU1788066A1 |

| ШИХТА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАПЕКАНИЯ | 2002 |

|

RU2208661C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ФЕРРОМАГНИТНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2037383C1 |

| Способ изготовления термореагирующего композиционного алюминийсодержащего порошка | 1988 |

|

SU1680443A1 |

| Способ нанесения покрытий из тугоплавких неорганических материалов | 1990 |

|

SU1785819A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| ПОРОШКОВАЯ ТЕРМОРЕАГИРУЮЩАЯ ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА | 2015 |

|

RU2637736C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА ЖЕЛЕЗА ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 2009 |

|

RU2404023C1 |

| Способ получения алюмоматричных композиционных материалов | 2021 |

|

RU2768800C1 |

| Материал для напыления покрытий | 1989 |

|

SU1737017A1 |

Изобретение относится к машиностроению и может быти использовано для создания армированных износостойких покрытий при изготовлении и восстановлении деталей Цель изобретения - повышение износостойкости покрытия путем использования образующегося в результате экзотермической реакции оксида алюминия Приготавливают перлитный состав на основе алюминия с наполнителем (железный порошок) Соотношение компонентов мае % оксид железа 32-37, алюминии 12 15 желрзныи порошок 48 52 На установке для электроконтактно го напекания разогрев термореагирующей композиции до температуры начала экзотермической реакции и формирование армированного покрытия осуще твтяют од повременно Оксид алюминия поаучгс мыи п результате реакции рагсномор ю распре деляется в покрытии т к происходитспе а кие железного пороччг) Изобретение позволяет наносить износостойко покры тие при изготовлении и восстановлении дси лей на несложном оборудовании используя недефицитнье мэтергчл i 1 ил

Изобретение относится к машиностроению и может быть использовано для создания армированных износостойких покрытий при изготовлении и восстановлении деталей

Целью изобретения является повышение износостойкости покрытия путем использования образующегося в результате экзотермической реакции оксида алюминия

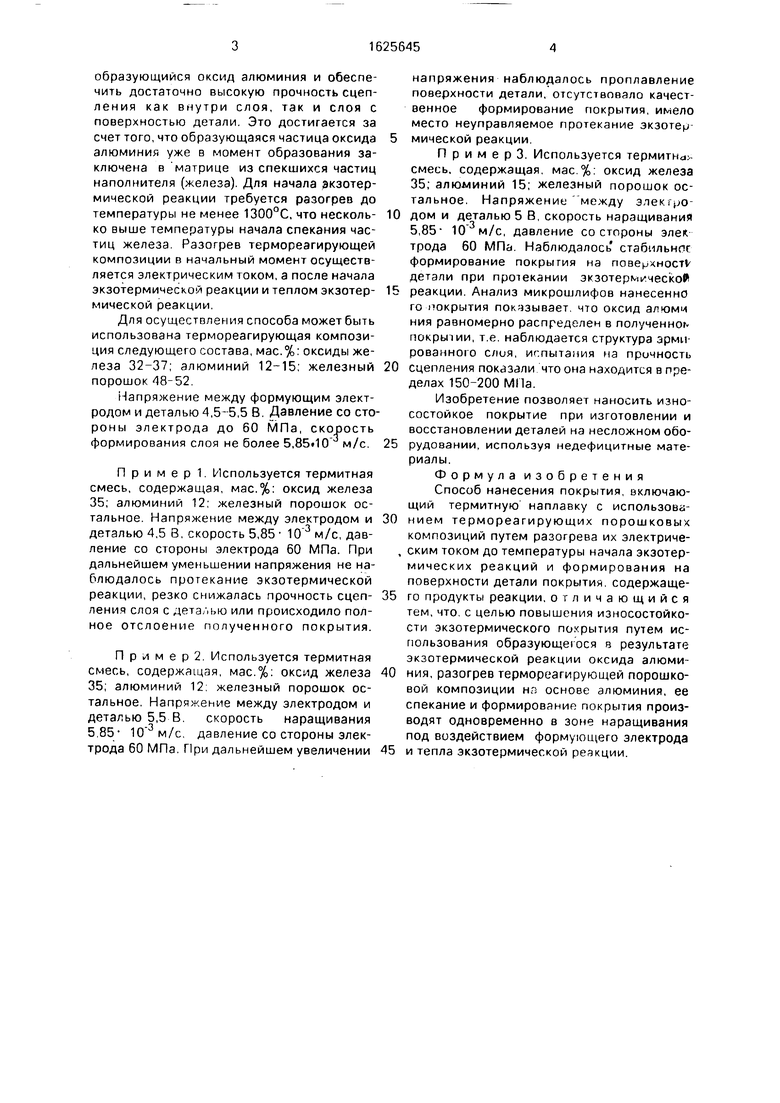

На чертеже показана схема осуществления способа

На схеме обозначены формующий электрод 1, порошковая композиция 2, деталь 3 и наносимый слои 4

Способ осуществляется следующим образом

Приготавливают термореагирующий состав на основе алюминия ( - М FeO + +AI CuO ь At Сг20з AI и т п ) с соблюдением стехиометрических соотношений между

компонентами для состава (F t- AI) оно составит около 13 В термореагирующий состав вводят наполнитель (железный порошок) в таком количестве чтобы поглощаемая им теплота экзотермической реакции обеспечивала его спекание без расплавления, для термитного согтаиа (Ге20з AI) 48-52%

Используя, например итчноту для электроконтактного наг шн гчтаппиче ских порошков разогрор и рмореагиру- ющей порошковой композиции до температуры начала экзогерми -кои реакции и формирование армироп итого покры тия осуществляют одновременно в ЗОНР наращивания под воздейгтги м (юрмующо го электрода Причем аргмм j соедин 1 ние (оксид алюминпч; г и, гнется Р результате окзотермич(Ч и , i цпи про текающей внутри наносимою i и что позволяет равномерн i (-допить

о

hO СЛ О

Jbw

СЛ

образующийся оксид алюминия и обеспечить достаточно высокую прочность сцепления как внутри слоя, так и слоя с поверхностью детали. Это достигается за счет того, что образующаяся частица оксида алюминия уже в момент образования заключена в матрице из спекшихся частиц наполнителя (железа). Для начала экзотермической реакции требуется разогрев до температуры не менее 1300°С, что несколь- ко выше температуры начала спекания частиц железа. Разогрев термореагирующей композиции в начальный момент осуществляется электрическим током, а после начала экзотермической реакции и теплом экзотер- мической реакции.

Для осуществления способа может быть использована термореагирующая композиция следующего состава, мас.%: оксиды железа 32-37; алюминий 12-15; железный порошок 48-52.

Напряжение между формующим электродом и деталью 4,5-5,5 В. Давление со стороны электрода до 60 МПа, скорость формирования слоя не более 5, м/с.

П р и м е р 1. Используется термитная смесь, содержащая, мас.%: оксид железа 35; алюминий 12; железный порошок остальное. Напряжение между электродом и деталью 4,5 В, скорость 5,85 10 м/с, давление со стороны электрода 60 МПа. При дальнейшем уменьшении напряжения не наблюдалось протекание экзотермической реакции, резко снижалась прочность сцеп- ления слоя с деталью или происходило полное отслоение полученного покрытия.

П р и м е р 2. Используется термитная смесь, содержащая, мас.%: оксид железа 35; алюминий 12. железный порошок остальное. Напряжение между электродом и деталью 5,5 В. скорость наращивания 5,85/ , давление со стороны электрода 60 МПа. При дальнейшем увеличении

напряжения наблюдалось проплавление поверхности детали, отсутствовало качественное формирование покрытия, имело место неуправляемое протекание экзотер мической реакции.

П р и м е р 3. Используется термитн. смесь, содержащая, мас.%: оксид железа 35; алюминий 15; железный порошок остальное. Напряжение между элекг о- дом и деталью 5 В, скорость наращивания 5,85- 10 м/с, давление со стороны элек трода 60 МПа. Наблюдалось стабильное формирование покрытия на поверхности детали при протекании экзотермической реакции. Анализ микрошлифов нанесенно го покрытия показывает, что оксид алюми ния равномерно распределен в полученное покрытии, т.е. наблюдается структура армированного слоя, испытания на прочность сцепления показали что она находится в пределах 150-200 МПа.

Изобретение позволяет наносить износостойкое покрытие при изготовлении и восстановлении деталей на несложном оборудовании, используя недефицитные материалы.

Формула изобретения

Способ нанесения покрытия, включающий термитную наплавку с использованием термореагирующих порошковых композиций путем разогрева их электрическим током до температуры начала экзотермических реакций и формирования на поверхности детали покрытия, содержащего продукты реакции, отличающийся тем, что, с целью повышения износостойкости экзотермического покрытия путем использования образующеюся в результате экзотермической реакции оксида алюминия, разогрев термореагирующей порошковой композиции нп основе алюминия, ее спекание и формирование покрытия производят одновременно в зоне наращивания под воздействием формующего электрода и тепла экзотермической реакции.

0

| Малкин А В Термитная сварка - М | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1991-02-07—Публикация

1988-08-16—Подача