Изобретение относится к порошковой металлургии и может быть использовано для получения алюмоматричных композиционных материалов.

Известен способ получения алюмоматричного композитного материала, включающий смешивание порошков алюминия и борсодержащих материалов и формование полученной смеси под давлением (Патент РФ № 2616315. Способ получения алюмоматричного композитного материала. Заявлено 07.12.2015; опубл. 14.04.2017. Бюл. № 11).

Известен способ получения металломатричного композиционного материала, включающий приготовление смеси из порошков борсодержащего соединения и матричного компонента и обработку контактной поверхности составом, предотвращающим соединение порошковой смеси при уплотнении и высокотемпературной прокатке с внутренней поверхностью вмещающей стальной оболочки (Патент РФ № 2528926. Способ получения металломатричного композиционного материала. Заявлено 30.04.2013; опубл. 20.09.2014. Бюл. № 26).

Недостатком отмеченных твердофазных способов является негативное явление, связанное с формированием недостаточно прочной связи армирующих частиц с металлической матрицей, так как совмещение (объединение) исходных компонентов происходит в твердом состоянии.

Эффективным способом устранения отмеченного недостатка, а также улучшения технологичности процесса изготовления композитов, является осуществление синтеза армирующих компонентов непосредственно в процессе получения композиционного материала. В этом случае образование композита является результатом химических реакций, обеспечивающих образование in situ (по месту) интерметалидных, оксидных, нитридных или карбидных армирующих фаз. Для реализации данного варианта получения композиционных материалов перспективны жидкофазные процессы, так как в таких процессах химические реакции in situ обеспечивают формирование в металлической матрице равновесных армирующих фаз. Эти равновесные фазы в большинстве случаев термодинамически стабильны, не имеют загрязнений поверхности и характеризуются лучшими межфазными свойствами (смачиваемостью).

Наиболее близким по технической сути к заявляемому является способ получения металломатричного композиционного материала в виде многослойной износостойкой пластины, включающий смешивание реакционной смеси из термореагирующих компонентов в виде порошков металлов, углерод-, или азот-, или бор-, или кремнийсодержащих соединений и матричного компонента, формование полученной смеси под давлением и нагрев сформованных образцов в защитной среде (Патент РФ № 2680489. Способ изготовления многослойной износостойкой пластины. Заявлено 10.11.2017; опубл. 21.02.2019. Бюл. № 6). Заготовку нагревают до температуры не менее температуры начала самовоспламенения реакционной смеси для прохождения реакции самораспространяющегося высокотемпературного синтеза и деформируют до получения многослойной износостойкой пластины. При горении реакционной смеси происходит переход матричных компонентов в жидкофазное состояние. Для снижения риска окисления продуктов реакции нагрев заготовки производится в вакууме или в защитной среде инертного газа.

Недостатком этого способа является возможность газонасыщения матричного расплава при его контакте с инертным газом, что может негативно влиять на химический состав и свойства получаемого композита. При этом факторами, существенно усложняющими технологический процесс получения металломатричного композиционного материала, являются обеспечение механического давления на заготовку в процессе нагрева, а также создание вакуума или среды инертного газа.

Техническим результатом предлагаемого способа получения алюмоматричных композиционных материалов является исключение затрат на специальное оборудование и оснастку для создания как механического давления на заготовку в процессе нагрева, так и создания вакуума или среды инертного газа.

Технический результат достигается тем, что в способе получения алюмоматричных композиционных материалов, включающем смешивание реакционной смеси из термореагирующих компонентов в виде порошков металлов, углерод-, или азот-, или бор-, или кремний содержащих соединений и матричного компонента, формование полученной смеси под давлением, обработку сформованных образцов составом для предотвращения соединения поверхности образцов с вмещающей оболочкой, помещение сформованных образцов в печь и нагрев сформованных образцов в защитной среде, нагрев сформованных образцов производят в среде алюминиевого расплава при температуре, обеспечивающей сохранение жидкофазного состояния алюминиевого расплава после помещения в него сформованных образцов в течение времени, достаточного для плавления порошка алюминия, входящего в состав сформованных образцов, а борсодержащее соединение дополнительно используют для обработки поверхности сформованных образцов, предотвращающей соединение данной поверхности с расплавленным алюминием.

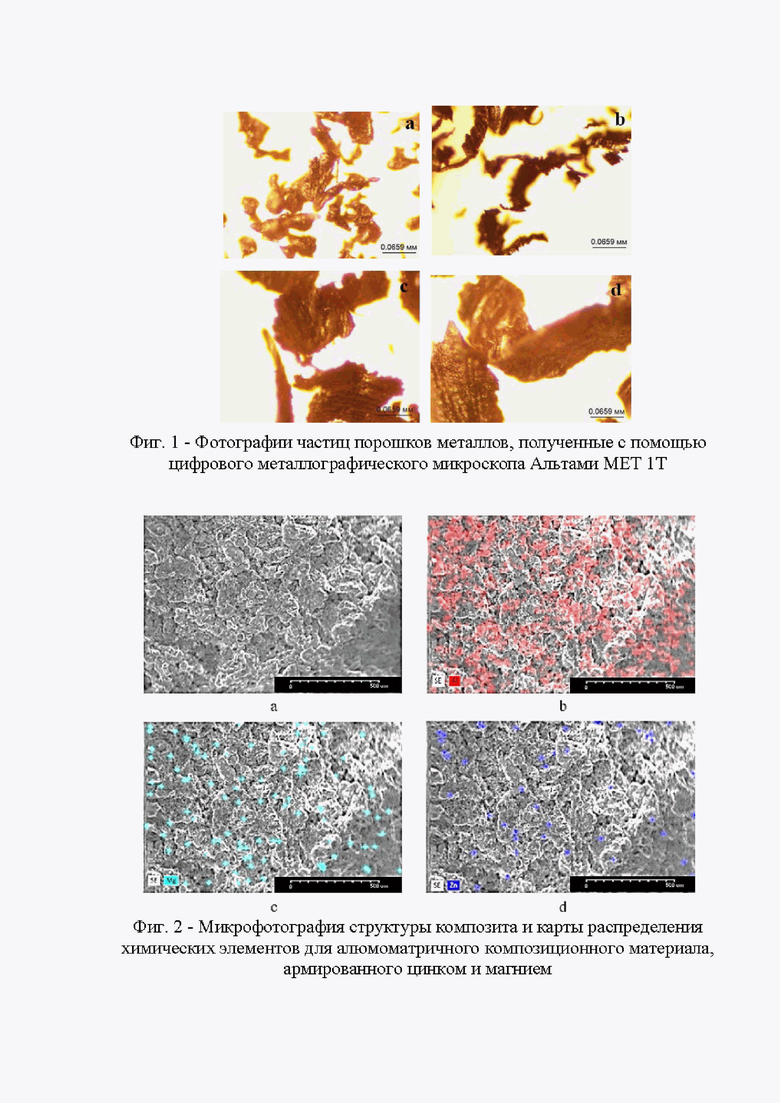

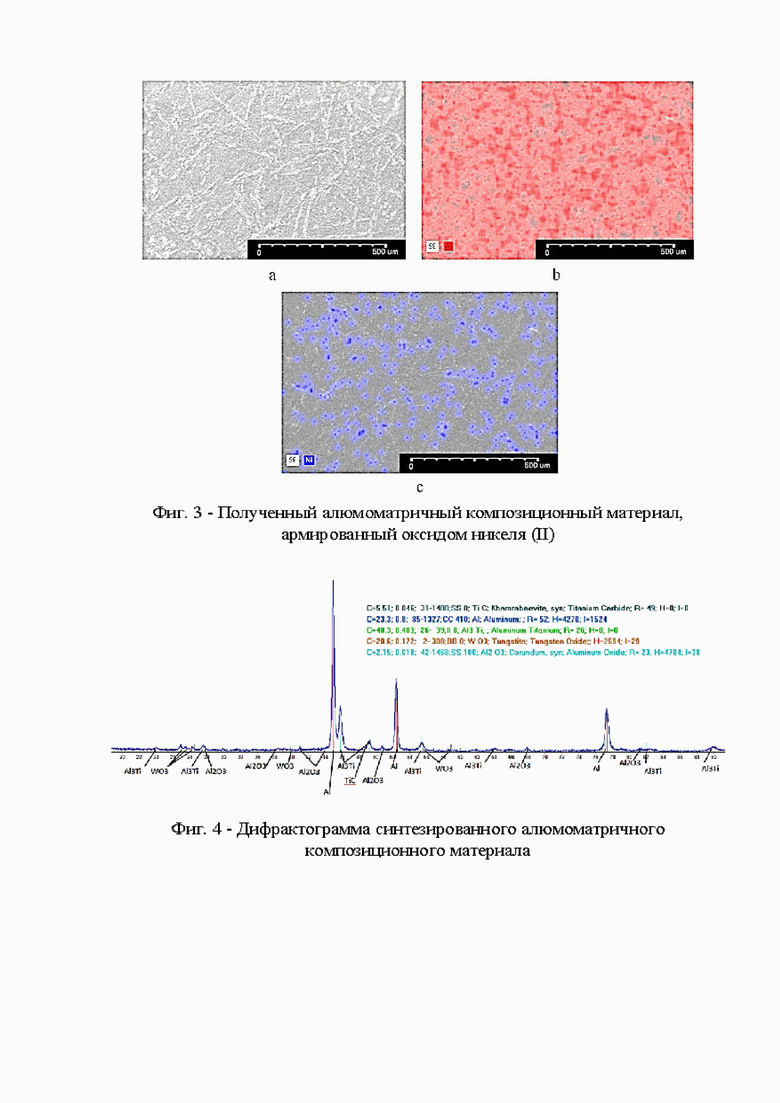

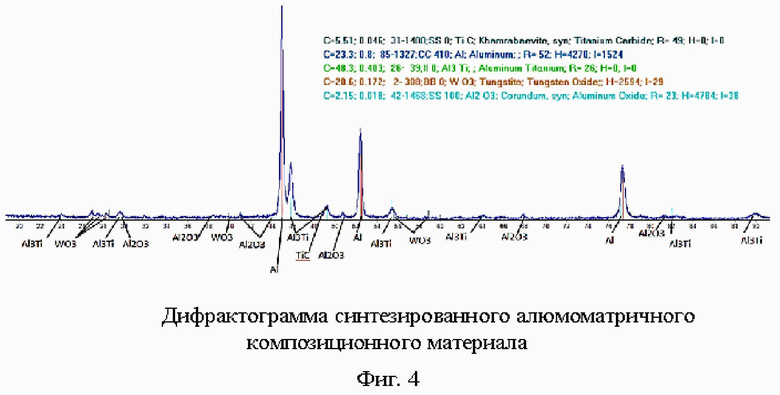

Способ получения алюмоматричных композиционных материалов поясняется графическими материалами, где на фиг. 1 - фотографии исходных частиц порошков металлов: a - алюминий, b - магний, c - титан, d - цинк; на фиг. 2 - алюмоматричный композиционный материал, армированный цинком и магнием (Al/Zn (20,6 % масс.), Mg (14,6 %)): а - микрофотография поверхности композита; b - карта распределения алюминия; с - карта распределения магния; d - карта распределения цинка; на фиг. 3 - алюмоматричный композиционный материал, армированный оксидом никеля (II) (Al/NiO (16,8 %)). В качестве прекурсора NiO использовали NiCO3: а - микрофотография поверхности композита; b - карта распределения алюминия; с - карта распределения никеля; на фиг. 4 - дифрактограмма алюмоматричного композиционного материала, армированного оксидом вольфрама (VI) и титаном (Al/Ti,WO3). В качестве прекурсора WO3 использовали паравольфрамат аммония (NH4)10(H2W12O42)·4H2O.

Способ получения алюмоматричных композиционных материалов, включает смешивание реакционной смеси из термореагирующих компонентов. Термореагирующие компоненты представлены в виде порошков металлов, углерод-, или азот-, или бор-, или кремнийсодержащих соединений и матричного компонента. Порошок борсодержащего соединения дополнительно используют для обработки поверхности сформованных образцов.

Смесь подвергают формованию механическим давлением в пресс-форме. Формование полученной смеси производят при давлении до 1000 МПа. Формование заготовки может быть произведено при помощи гидравлического или механического прессов, кузнечного оборудования, а также вручную при помощи слесарного инструмента.

Для предотвращения соединения поверхности образцов с защитной средой проводят обработку сформованных образцов. В качестве состава для обработки поверхности образцов используют порошок обезвоженного оксида бора B2O3.

После обработки поверхности сформованные образцы помещают в расплавленный алюминий в печи, что позволяет предотвратить окисление синтезируемого алюмоматричного композиционного материала. Температура алюминиевого расплава должна обеспечивать сохранение его жидкофазного состояния после погружения в него сформованных образцов, а время их нахождения в расплаве должно быть достаточным для плавления порошка алюминия, входящего в состав сформованных образцов. Холодное прессование исходной порошковой шихты и применение расплавленного алюминия в качестве защитной среды, в которой происходит синтез композита, существенно упрощают технологический процесс получения алюмоматричных композиционных материалов. Упрощение достигается за счёт исключения технологических операций, связанных как с обеспечением механического давления на заготовку в процессе нагрева, так и с вакуумированием реакционного пространства или с его заполнением инертным газом.

Для практической реализации предлагаемого способа получения алюмоматричных композиционных материалов были использованы порошки различных металлов: первичного алюминия (марка А0), первичного магния (марка Мг90), первичного цинка (марка Ц0), технического титана (марка ВТ1-00).

Порошки металлов получали пилением монолитных образцов. На фиг. 1 представлены фотографии частиц порошков металлов. Фотографии получены с помощью цифрового металлографического микроскопа Альтами МЕТ 1Т. Характерная форма частиц металлов способствует более плотному формованию шихты под давлением.

Для синтеза композитов также использовали карбонат никеля NiCO3 в качестве прекурсора оксида никеля (II) и паравольфрамат аммония (NH4)10(H2W12O42)·4H2O, являющийся прекурсором металлического вольфрама и других его соединений.

Практическую апробацию способа получения алюмоматричных композиционных материалов проводили следующим образом.

Готовили смесь на основе порошка алюминия с добавками для формирования армирующей фазы. Компоненты смеси перетирали в агатовой ступке до однородного состояния. Суммарная масса компонентов смеси составляла величину около 10 г. Достижение однородности смеси контролировали визуально с помощью микроскопа. Формование смеси осуществляли на гидравлическом прессе в цилиндрической пресс-форме с внутренним диаметром 25 мм, прикладывая нагрузку в 150 кН.

Поверхность сформованных образцов обрабатывали, посыпая порошком обезвоженного оксида бора.

Сформованные образцы с обработанной поверхностью выдерживали в расплавленном алюминии при температуре 800 оС в течение 45 мин. Указанная температура обеспечивала сохранение жидкофазного состояния защитного алюминиевого расплава после погружения в него образцов. Опытным путем установлено, что при температуре 800 оС период времени в 45 мин. достаточен для плавления матричного металла в составе сформованных образцов, термической деструкции вещества – прекурсора дисперсного наполнителя матрицы и удаления газообразных веществ, образующихся при разложении прекурсора.

После высокотемпературной выдержки в печи сформованные образцы извлекали из расплава и охлаждали при комнатной температуре. После охлаждения отделяли от поверхности образцов остатки пленки защитного расплава.

В ходе практической апробации способа получения алюмоматричных композиционных материалов были синтезированы экспериментальные композиты различного состава. Выполненные эксперименты подтверждают возможности разработанного способа с точки зрения упрощения технологии получения качественных алюмоматричных композиционных материалов, армированных широким спектром функциональных частиц.

Так, на фиг. 2 представлены микрофотография структуры композита и карты распределения химических элементов для алюмоматричного композиционного материала, армированного цинком и магнием. Микрофотографии структуры и карты распределения химических элементов получали с помощью сканирующего электронного микроскопа SNE4500M. Содержание компонентов представлено в массовых процентах. Из рисунка видно, что композиционный материал имеет бездефектную монолитную структуру, характеризующуюся равномерным распределением входящих в его состав атомов алюминия, цинка и магния.

На фиг. 3 представлен полученный алюмоматричный композиционный материал, армированный оксидом никеля (II). В качестве прекурсора NiO использовали NiCO3. Данный рисунок также свидетельствует об образовании плотной структуры композиционного металлического материала с равномерным распределением входящих в его состав компонентов.

На фиг. 4 представлена дифрактограмма синтезированного алюмоматричного композиционного материала из исходной термореагирующей смеси, содержащей порошки алюминия, титана и паравольфрамата аммония. Фазовый состав полученного композита исследовали с помощью рентгеновского дифрактометра XRD 7000 (Shimadzu). Полученный металломатричный композит содержит 48,3 % Al3Ti и 20,6 % WO3. Результаты рентгенофазового анализа свидетельствуют о протекании в процессе синтеза композиционного материала высокотемпературных химических процессов, обеспечивающих образование in situ (по месту) функциональных интерметалидных и оксидных армирующих фаз.

Холодное прессование исходной порошковой смеси и применение расплавленного алюминия в качестве защитной среды, в которой происходит синтез композита, существенно упрощают технологический процесс получения алюмоматричных композиционных материалов. Температура алюминиевого расплава должна обеспечивать сохранение его жидкофазного состояния после погружения в него сформованных образцов, а время их нахождения в расплаве должно быть достаточным для плавления порошка алюминия, входящего в состав сформованных образцов.

Таким образом техническим результатом разработки является исключение затрат на специальное оборудование и оснастку для создания как механического давления на образец в процессе нагрева, так и создания вакуума или среды инертного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нейтронно-поглощающий алюмоматричный композитный материал, содержащий гадолиний, и способ его получения | 2017 |

|

RU2679020C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОМАТРИЧНОГО КОМПОЗИТНОГО МАТЕРИАЛА | 2015 |

|

RU2616315C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРСОДЕРЖАЩЕГО МЕТАЛЛОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ В ВИДЕ ЛИСТОВ | 2014 |

|

RU2590429C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2509818C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ИЗДЕЛИЯ ИЗ НЕГО | 2021 |

|

RU2776244C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2528926C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих боридные составляющие хрома, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2809613C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих борид титана, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2793662C1 |

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| Способ изготовления резьбовых отверстий в изделиях из металломатричного композиционного материала AlSiC | 2024 |

|

RU2824742C1 |

Изобретение относится к порошковой металлургии и может быть использовано для получения алюмоматричных композиционных материалов. В способе осуществляют смешивание реакционной смеси из термореагирующих компонентов в виде порошков металлов, углерод-, или азот-, или бор-, или кремнийсодержащих соединений и матричного компонента. Полученную смесь формуют под давлением. Сформованные образцы обрабатывают составом для предотвращения соединения поверхности образцов с защитной средой. Затем помещают их в печь и нагревают в защитной среде, в качестве которой используют алюминиевый расплав. Время нахождения сформованных образцов в среде алюминиевого расплава должно быть достаточным для плавления матричного компонента в виде порошка алюминия, входящего в состав сформованных образцов. При этом осуществляют обработку поверхности сформованных образцов борсодержащим соединением, в качестве которого используют обезвоженный оксид бора, для предотвращения соединения поверхности образцов с расплавленным алюминием. Обеспечивается упрощение технологии и исключение затрат на специальное оборудование и оснастку. 4 ил.

Способ получения алюмоматричных композиционных материалов, включающий смешивание реакционной смеси из термореагирующих компонентов в виде порошков металлов, углерод-, или азот-, или бор-, или кремнийсодержащих соединений и матричного компонента в виде порошка алюминия, формование полученной смеси под давлением, помещение полученных сформованных образцов в печь и их нагрев в защитной среде, отличающийся тем, что осуществляют обработку сформованных образцов борсодержащим соединением, в качестве которого используют обезвоженный оксид бора, для предотвращения соединения поверхности образцов с защитной средой, при этом нагрев сформованных образцов в защитной среде, в качестве которой используют алюминиевый расплав, осуществляют при температуре, обеспечивающей сохранение жидкофазного состояния алюминиевого расплава после помещения в него сформованных образцов в течение времени, достаточного для плавления матричного компонента в виде порошка алюминия, входящего в состав сформованных образцов.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1989 |

|

RU2080964C1 |

| Способ изготовления многослойной износостойкой пластины | 2017 |

|

RU2680489C1 |

| Нейтронно-поглощающий алюмоматричный композитный материал, содержащий гадолиний, и способ его получения | 2017 |

|

RU2679020C2 |

| DE 102011120988 A1, 13.06.2013 | |||

| DE 60104429 D1, 26.08.2004 | |||

| Способ получения композиционного материала | 1987 |

|

SU1828461A3 |

Авторы

Даты

2022-03-24—Публикация

2021-08-24—Подача