Изобретение относится к машиностроению и преимущественно используется в области плазменного напыления порошковых покрытий на детали работающие в условиях трения скольжения при их восстановлении и упрочнении.

Известен порошок для напыления износостойких покрытий, представляющий собой самофлюсующийся сплав системы NI-Cr-8-SI, содержащий 80% никеля (основа), 13% хрома, 3% кремния, 2% бора, 2% железа - порошок марки ПР-Н80Х13С2Р.

Наиболее близким к предлагаемому является механическая смесь порошков для напыления покрытий, содержащая 10-20% термореагирующего порошка (никелевая частица, покрытая алюминиевой пудрой) и остальное - самофлюсующийся сплав системы NI-Cr-B-Sl.

Недостатком данного материала является то, что с точки зрения теории трения скольжения данный материал не может

быть признан оптимальным по двум причинам:

-материал основанный на комбинации твердого сплава на основе никеля с добавкой интерметаллидов типа NiaAb и NiAl склонен к задиру при контакте с большинством контртел (сплавы алюминия, бронзы, стали и чугуны), но особенно со сплавами на основе алюминия, составляющими основную часть антифрикционных подшипниковых сплавов. Химическая модификация такого материала с образованием вторичных структур трения 1 или 2-го рода резко затруднена;

-отсутствие в составе композиции пластифицирующей железной фазы на практике ведет к появлению микротрещин в покрытии при отсутствии операции оплавления покрытия.

Цель изобретения - увеличение адгезионной и когезионной прочности покрытий и

СО

С

VI ы XI о

VI

повышение их износостойкости при одновременном сохранении обрабатываемости. Данная цель достигается тем, что композиционная механическая порошковая смесь для напыления, содержащая порошок самофлюсующегося сплава на никелевой основе системы Ni-Cr-B-Si и порошок никель-алюминия дополнительно содержит порошок железа при содержании алюминия в порошке никель-алюминия 5-20 мас.% и следующем соотношении компонентов, мас.%:

Самофлюсующийся сплав системы25-50

Порошок железа30-50

Порошок никель-алюмийия 20-25 Такая реализация состава порошковой композиции позволяет добиться эффективного сплавления основного износостойкого покрытияс промежуточным слоем, получить плотную и пластичную структуру с высокими антифрикционными характеристиками, достаточным уровнем твердости и достаточно легко обрабатываемую. Таким образом, появляется возможность повысить долговечность восстановленных или упрочненных деталей, работающих в условиях трения, скольжения со смазкой и при этом снизить потери на трения в механизмах и, следовательно, сократить расход горючего. Железная составляющая в предлагаемой композиции способствует увеличению модификационной способности поверхности трения в условиях контакта с поверхностно-активными веществами смазочной среды и, кроме того, выполняет пластифицирующую функцию, снижая остаточные напряжения и разницу коэффициентов термического расширения самофлюсующегося сплава и интерметаллидов NIAI и NtoAla. Железная составляющая также способствует улучшению диффузионного взаимодействия составляющих композиционного покрытия и их лучшему сплавлению.

Основной компонент композиционной смеси - самофлюсующийся сплав системы Ni-Cr-B-SI - предназначен для формирования износостойкой матрицы покрытия, хорошо противостоящей износу в условиях сухого, граничного, полусухого и жидкого трения. Однако данный сплав сам по себе не обеспечивает приемлемую задиростой- кость и склонен к усталостному фрагментар- ному выкрашиванию при отсутствии операции оплавления покрытия.

Никель-алюминий, входящий в состав композиции, предназначен для создания антизадирной фазы в покрытии и формирования пластичных прослоек, скрепляющих самофлюсующийся сплав в плотную когезионную структуру, хорошо противостоящую усталостному выкрашиванию. Эту функцию порошок никель-алюминия выполняет в том случае, когда процентное содержание

алюминия в порошке находится в пределах 5-20%. При превышении уровня 20 мас.% алюминия в порошке наблюдалось превалирующее образование интерметаллидов системы NteAla и NIA1, имеющих повышенную

0 твердость, но одновременно высокохрупких и склонных к выкрашиванию. При количестве алюминия менее 5 мас.% в покрытии присутствовала только никелевая фаза, склонная к схватыванию, что снижало зади5 ростойкость покрытия.

Структура частиц никель-алюминия может быть различной.

Процентное соотношение всех трех компонентов в композиционной механиче0 ской смеси определено на основе экспериментальных данных. Основная компонента - самофлюсующийся сплав системы Ni-Cr- B-SI, обеспечивающий приемлемую твердость и износостойкость, оказывает

5 влияние на данные характеристики только в случае, когда его процентное содержание не менее 25 мас.%. При меньшем содержании данной компоненты теряется связь между частицами твердого сплава и покры0 тие начинает формироваться по правилу Шарпи. При этом резко снижается макротвердость, хотя микротвердость частиц твердого сплава не меняется. При превышении самофлюсующимся сплавом уровня 50

5 мас.% в покрытии при любых добавочных компонентах повышается хрупкость и склонность к выкрашиванию частиц покрытия, что влияет на износостойкость.

Оптимальное процентное содержание

0 никель-алюминия определяется необходимостью обеспечить устойчивое подплавле- ние самофлюсующегося сплава, сплавления покрытия и приемлемую задиростойкость. При менее 20 мас.% не обеспечивается не5 обходимая износостойкость и нагрузочная способность покрытия. При более чем 25%- ном содержании никель-алюминия наблюдается существенное увеличение уровня остаточных напряжений в покрытии.

0 Процентное содержание железного порошка определяется повышением уровня остаточных напряжений при снижении его количества ниже уровня 30 мас.%.

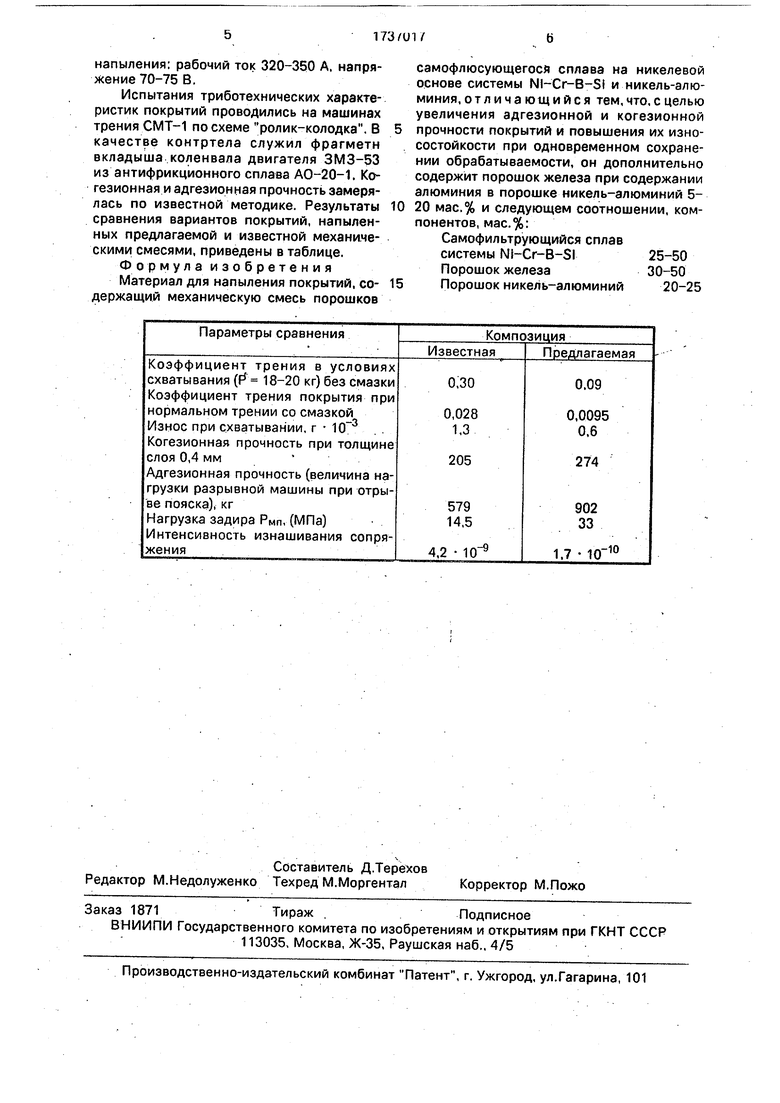

Пример. Практическая реализация

5 предложенного изобретения проверялась применительно к случаю восстановления коленчатых валов из чугуна ВЧ-50, -1,5 двигателя ЗМЗ-53 методом напыления композиционных порошковых покрытий на установке УПУ-ЗД при следующих режимах

напыления: рабочий ток 320-350 А, напряжение 70-75 В.

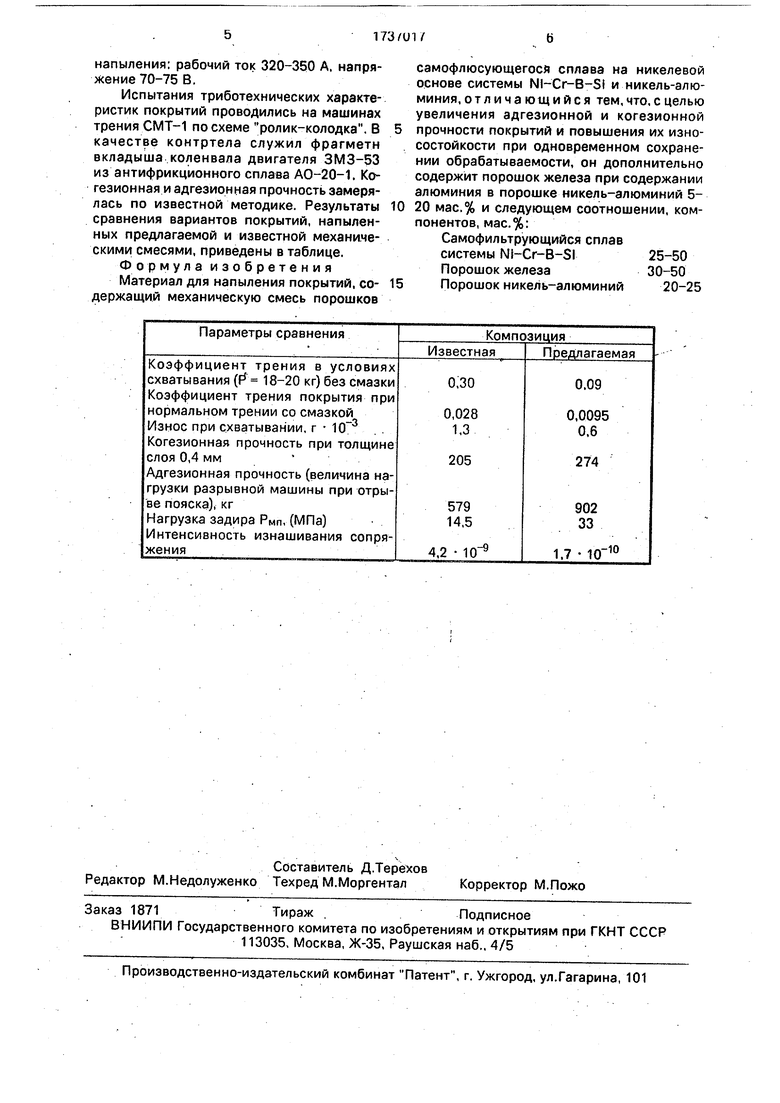

Испытания триботехнических характеристик покрытий проводились на машинах трения СМТ-1 по схеме ролик-колодка. В качестве контртела служил фрагметн вкладыша коленвала двигателя ЗМЗ-53 из антифрикционного сплава АО-20-1. Ко- гезионная и адгезионная прочность замерялась по известной методике. Результаты сравнения вариантов покрытий, напыленных предлагаемой и известной механическими смесями, приведены в таблице. Формула изобретения Материал для напыления покрытий, содержащий механическую смесь порошков

самофлюсующегося сплава на никелевой основе системы NI-Cr-B-Si и никель-алюминия, отличающийся тем, что, с целью увеличения адгезионной и когезионной прочности покрытий и повышения их износостойкости при одновременном сохранении обрабатываемости, он дополнительно содержит порошок железа при содержании алюминия в порошке никель-алюминий 5- 20 мас.% и следующем соотношении, компонентов, мас.%:

Самофильтрующийся сплав системы Ni-Cr-B-Sl25-50

Порошок железа30-50

Порошок никель-алюминий20-25

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1991 |

|

RU2016914C1 |

| Твердосмазочная композиция для формирования металлокерамического покрытия в узлах трения | 2018 |

|

RU2675849C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ НАНЕСЕНИЯ ИЗНОСО- И КОРРОЗИОННОСТОЙКИХ ПОКРЫТИЙ МИКРОПЛАЗМЕННЫМ ИЛИ ХОЛОДНЫМ СВЕРХЗВУКОВЫМ НАПЫЛЕНИЕМ | 2013 |

|

RU2527543C1 |

| ПОРОШКООБРАЗНЫЙ МАТЕРИАЛ ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2022 |

|

RU2797988C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ДЕТАЛИ. | 2014 |

|

RU2594998C2 |

| КОМПОЗИЦИОННЫЙ ПОРОШОК ДЛЯ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1994 |

|

RU2088688C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТРЕНИЯ | 2000 |

|

RU2161211C1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

Изобретение относится к газотермическому напылению износостойких покрытий, которые могут быть использованы в узлах трения, работающих в условиях трения скольжения (со смазкой). Цель изобретения - повышение адгезионной и когезионной стойкости покрытий. По изобретению состав доли напыления содержит 25-50 мас.% самофлюсующегодя сплава системы Nl-Cr- B-SI, 30-50 мас.% порошка железа и 20-25 мас.% порои ка никель-алюминий с содержанием алюминия 5-20 мас.%. 1 табл.

| Порошки металлические легированные для защитных покрытий (инф | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3305326, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-05-30—Публикация

1989-01-27—Подача