Фи&7

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления спиральных сверл прокаткой.

Целью изобретения является повышение качества изделий за счет повышения точности их геометрических размеров и повышение удобства в обслуживании устройства при его наладке путем стабилизации исходного положения профильных валков при изменении расстояния от их рабочих поверхностей до оси прокатки.

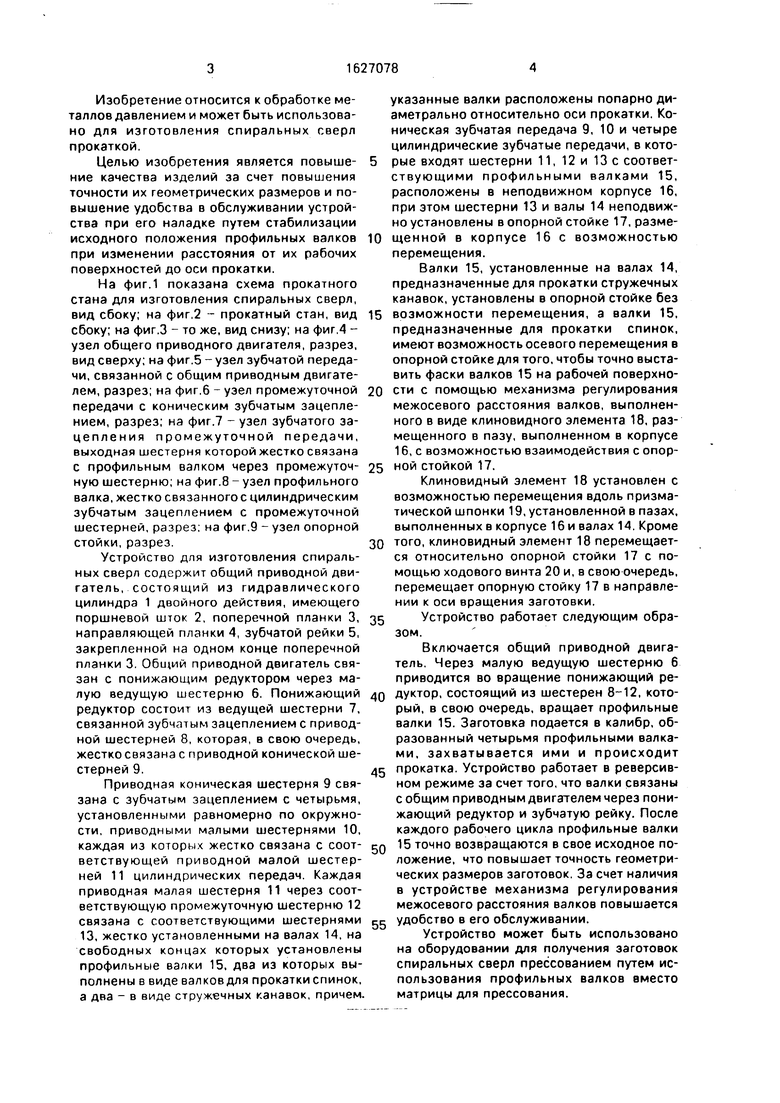

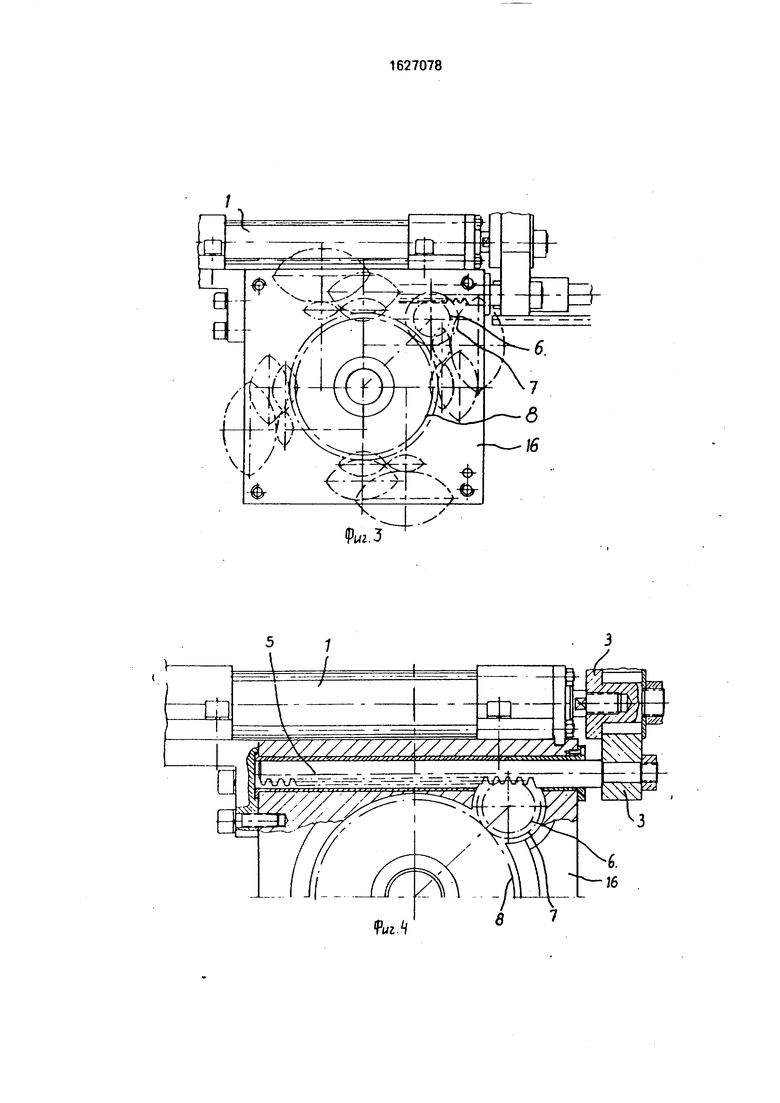

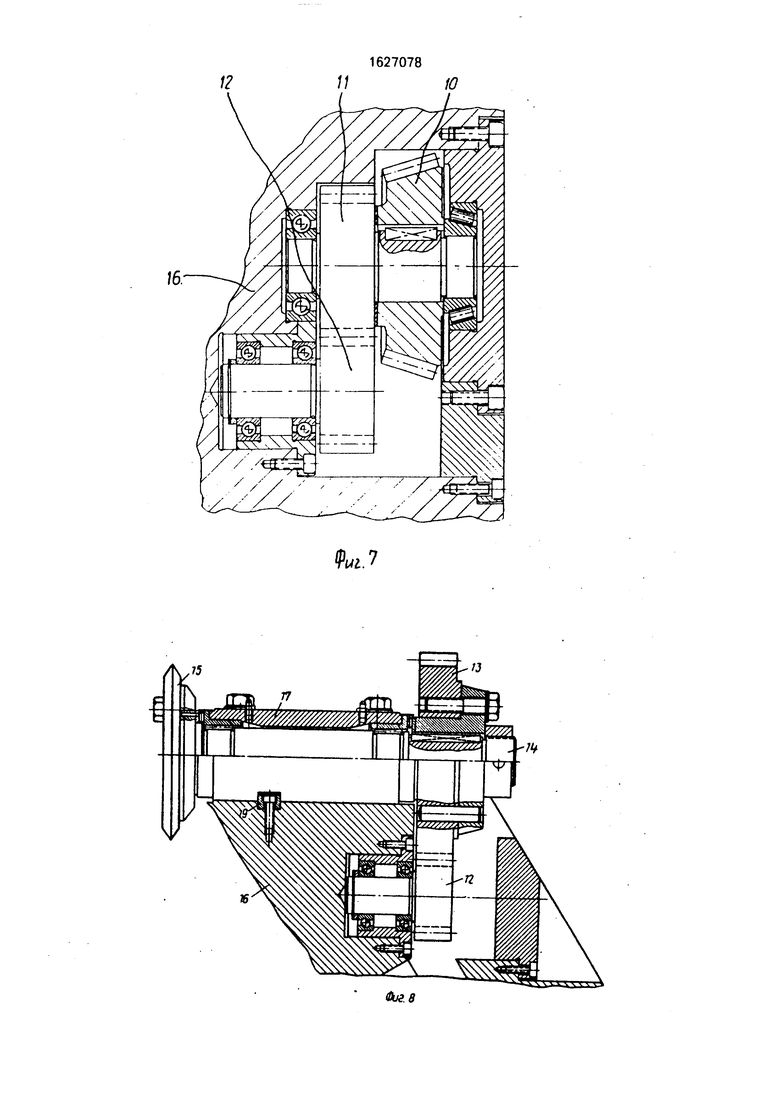

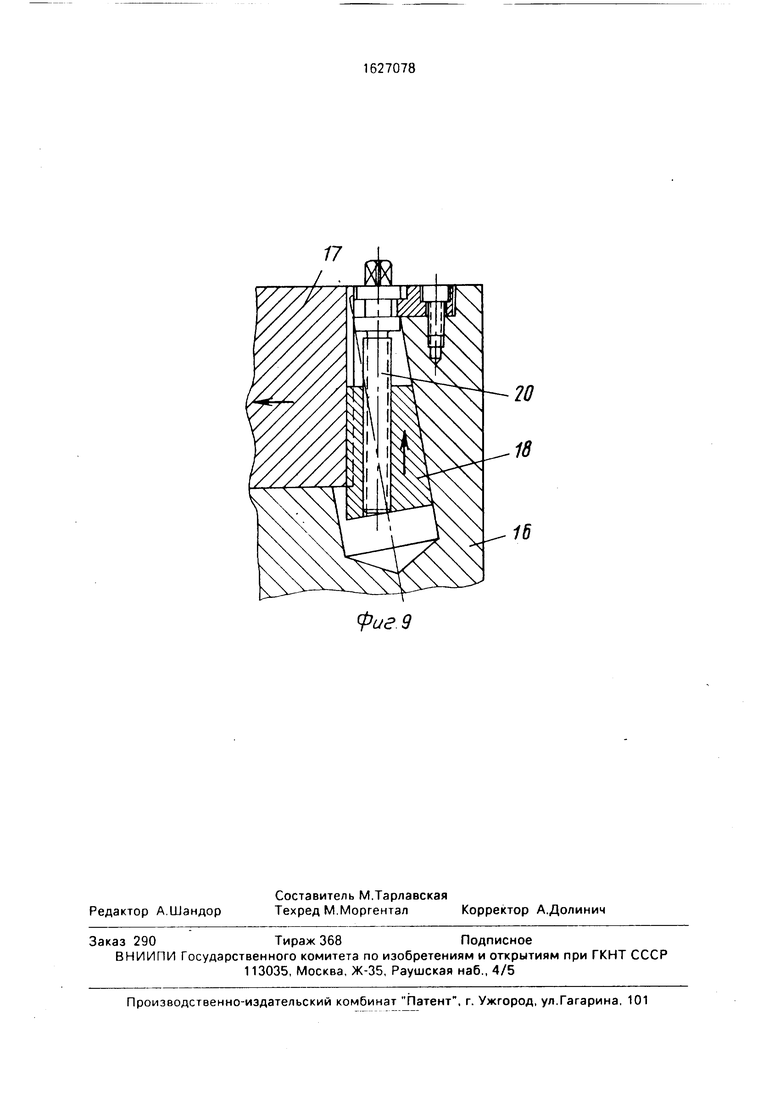

На фиг.1 показана схема прокатного стана для изготовления спиральных сверл, вид сбоку; на фиг,2 - прокатный стан, вид сбоку; на фиг.З - то же, вид снизу; на фиг.4 - узел общего приводного двигателя, разрез, вид сверху; на фиг.5 - узел зубчатой передачи, связанной с общим приводным двигателем, разрез; на фиг.6 - узел промежуточной передачи с коническим зубчатым зацеплением, разрез; на фиг.7 - узел зубчатого за- цепления промежуточной передачи, выходная шестерня которой жестко связана с профильным валком через промежуточную шестерню; на фиг.8 - узел профильного валка, жестко связанногос цилиндрическим зубчатым зацеплением с промежуточной шестерней, разрез, на фиг.9 - узел опорной стойки,разрез.

Устройство для изготовления спиральных сверл содержит общий приводной двигатель, состоящий из гидравлического цилиндра 1 двойного действия, имеющего поршневой шток 2, поперечной планки 3, направляющей планки 4, зубчатой рейки 5, закрепленной на одном конце поперечной планки 3. Общий приводной двигатель связан с понижающим редуктором через малую ведущую шестерню 6. Понижающий редуктор состоит из ведущей шестерни 7, связанной зубчатым зацеплением с приводной шестерней 8, которая, в свою очередь, жестко связана с приводной конической шестерней 9.

Приводная коническая шестерня 9 связана с зубчатым зацеплением с четырьмя, установленными равномерно по окружности, приводными малыми шестернями 10, каждая из которых жестко связана с соответствующей приводной малой шестерней 11 цилиндрических передач. Каждая приводная малая шестерня 11 через соответствующую промежуточную шестерню 12 связана с соответствующими шестернями 13, жестко установленными на валах 14, на свободных концах которых установлены профильные валки 15, два из которых выполнены в виде валков для прокатки спинок, а два - в виде стружечных канавок, причем.

указанные валки расположены попарно диаметрально относительно оси прокатки. Коническая зубчатая передача 9, 10 и четыре цилиндрические зубчатые передачи, в которые входят шестерни 11, 12 и 13с соответствующими профильными валками 15, расположены в неподвижном корпусе 16, при этом шестерни 13 и валы 14 неподвижно установлены в опорной стойке 17, разме0 щенной в корпусе 16 с возможностью перемещения.

Валки 15, установленные на валах 14, предназначенные для прокатки стружечных канавок, установлены в опорной стойке без

5 возможности перемещения, а валки 15, предназначенные для прокатки спинок, имеют возможность осевого перемещения в опорной стойке для того, чтобы точно выставить фаски валков 15 на рабочей поверхно0 сти с помощью механизма регулирования межосевого расстояния валков, выполненного в виде клиновидного элемента 18, размещенного в пазу, выполненном в корпусе 16, с возможностью взаимодействия с опор5 ной стойкой 17.

Клиновидный элемент 18 установлен с возможностью перемещения вдоль призматической шпонки 19, установленной в пазах, выполненных в корпусе 16 и валах 14. Кроме

0 того, клиновидный элемент 18 перемещается относительно опорной стойки 17 с помощью ходового винта 20 и, в свою очередь, перемещает опорную стойку 17 в направлении к оси вращения заготовки.

5 Устройство работает следующим образом.

Включается общий приводной двигатель. Через малую ведущую шестерню 6 приводится во вращение понижающий ре0 дуктор, состоящий из шестерен 8-12, который, в свою очередь, вращает профильные валки 15. Заготовка подается в калибр, образованный четырьмя профильными валками, захватывается ими и происходит

5 прокатка. Устройство работает в реверсивном режиме за счет того, что валки связаны с общим приводным двигателем через понижающий редуктор и зубчатую рейку. После каждого рабочего цикла профильные валки

Q 15 точно возвращаются в свое исходное положение, что повышает точность геометрических размеров заготовок. За счет наличия в устройстве механизма регулирования межосевого расстояния валков повышается

5 Удобство в его обслуживании.

Устройство может быть использовано на оборудовании для получения заготовок спиральных сверл прессованием путем использования профильных валков вместо матрицы для прессования.

Формула изобретения

1.Устройство для изготовления спиральных сверл прокаткой из предварительно нагретой цилиндрической заготовки, содержащее смонтированные в корпусе с наклоном осей по отношению к оси прокатки профильные валки, равномерно расположенные в валах по периметру заготовки с образованием своими рабочими поверхностями концентрично к оси прокатки сквоз- ного калибра и связанные посредством цилиндрических и конических передач с общим приводным двигателем, о т л и ч-а ю щ е е с я тем, что, с целью повышения качества изделий за счет повышения точно- сти их геометрических размеров, а также повышения удобства в обслуживании устройства при его наладке путем стабилизации исходного положения профильных валков при изменении расстояния от их ра- бочих поверхностей до оси прокатки, связанная с общим приводным двигателем передача выполнена за одно целое с входной шестерней промежуточной передачи с коническим зубчатым зацеплением, каждая из соответствующих числу профильных валков выходных шестерен этой передачи выполнена за одно целое с входной шестерней каждой из передач с цилиндрическим зубчатым зацеплением, выходная шестерня кото- рой жестко связана с профильным валком.

2.Устройство поп.1,отличающее- с я тем, что входная и выходная, жестко связанная с профильным валком, шестерни цилиндрического зубчатого зацепления связаны посредством промежуточной шестерни.

3.Устройство поп.1,отличающее- с я тем, что общий приводной двигатель выполнен в виде гидравлического цилиндра двойного действия с поршнем и штоком, поперечной планки, зубчатой рейки, закрепленной на одном конце поперечной планки, и жестко установленной в корпусе направляющей планки, при этом шток гидравлического цилиндра закреплен в средней части поперечной планки, а поперечная планка связана с направляющей планкой с возможностью возвратно-поступательного -относительно ее перемещения.

4.Устройство поп.1,отличающее- с я тем, что связанная с общим приводным двигателем передача с цилиндрическим зубчатым зацеплением выполнена в виде выходной шестерни, связанной посредством понижающего редуктора с зубчатой рейкой общего приводного двигателя.

5.Устройство поп.1,отличающее- с я тем, что оно снабжено опорной стойкой, установленной в корпусе с возможностью перемещения для регулировки расстояния от осей валков до оси прокатки, при этом валы валков и жестко связанные с ними выходные шестерни цилиндрического зубчатого зацепления размещены в опорной стойке.

6.Устройство поп.1,отличающее- с я тем. что оно снабжено механизмом регулирования межосевого расстояния валков, выполненным в виде клинового элемента и призматической шпонки, при этом опорная стойка установлена в корпусе с возможностью взаимодействия с клиновым элементом и перемещения вдоль призматической шпонки.

Изобретение относится к обработке металлов давлением и м.б. использовано для изготовления спиральных сверл прокаткой или прессованием. Цель изобретения - повышение качества изделий за счет повышения точности их геометрических размеров и повышение удобства обслуживания. Устройство для изготовления спиральных сверл содержит общий приводной двигатель, выполненный в виде зубчатой рейки 5, перемещающейся от гидравлического цилиндра. Общий приводной двигатель связан с прокатными валками (ПВ) 15 через понижающий редуктор в виде конических и цилиндрических передач. Поднастройка положения ПВ 15 осуществляется механизмом регулирования межосевого расстояния валков, выполненным в виде стойки для размещения ПВ 15, установленной с возможностью перемещения вдоль призматической шпонки с помощью клинового элемента. Устройство обеспечивает реверсивный режим работы, при котором ПВ 15 после каждого рабочего цикла возвращаются точно в свое рабочее положение. 5 з.п.ф-лы, 9 ил. Ё

Фиг.2

W

а

|ЛЦуАЧ| у VltfJ rfjyjff J 7 fy rJLJ JJ T/y /y / 7f J7-r.

WA//// /777S7/77/////%//

m-x

t™&

91

г

16

фиг 9

| Станок для шлифования измерительных поверхностей губок штангенциркулей | 1983 |

|

SU1122482A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-07—Публикация

1986-05-06—Подача