Изобретение относится обрабатывающему центру, составленному из отдельных узлов, состоящих из основного корпуса, на котором посредством направляющих и крестового суппорта устанавливается переставляемый по нескольким осям главный шпиндель, приводимый двигателем. При этом у основного корпуса станка предусмотрены различные приспособления для сбора стружки и для охлаждающих средств, основной корпус станка покрыт кожухом, закрывающим зону обработки.

Из выложенной заявки ФРГ 4012690 известен обрабатывающий центр, состоящий из станины со столом для размещения изделия, на которой расположена с возможностью продольного перемещения каретка, поперек которой передвигается стойка. Стойка укомплектована перемещающимися вертикально обрабатывающими головками и магазином для инструмента, оснащенным механизмом смены. При этом станина представляет собой станину с обратным скосом, стол изделия устанавливается на передней стороне станины. На вертикальной передней стороне скошенной станины предусмотрены крепежные элементы для крепления консоли стола и один, по меньшей мере, канал для сбора стружки. Станина комплектуется двумя, жестко соединенными между собой колоннами с боковыми внутренними вертикальными составляющими, соединенными одним поперечным лонжероном. Обрабатывающие головки направляются и перемещаются по двум сторонам. На станине монтируются по выбору обрабатывающие головки различных видов. К передней стороне стойки прикрепляется поводковый стружкособирательный фартук, по которому стружка соскальзывает в канал для сбора стружки. Стружкособирательный фартук выполнен жалюзийным, конец фартука прикреплен к станине. Обрабатывающие головки передвигаются сбоку на верхнем конце. К станине монтируются различного вида столы для изделия вместе с консолью стола. Рядом со стойкой постоянно закреплен магазин для инструмента с механизмом смены инструмента. При этом механизм смены инструмента включается под действием движения наклонной каретки.

В выложенной заявке ФРГ 3824602 описан станок для обработки резанием изделий, имеющих форму тел вращения и прямоугольных изделий. При этом основной корпус имеет модульные обрабатывающие группы для выполнения различных рабочих операций, например, сверления, фрезерования и токарной обработки. Следовательно, отпадает необходимость в одиночных или отдельных узлах, которые могут комплектоваться дополнительно.

Токарная унифицированная силовая головка выполнена в виде приспособления для закрепления заготовок или изделия с позиционирующей осью, которая устанавливает изделие на любую позицию относительно соответствующей силовой головки.

Приспособление для крепления изделия и силовые головки, приспособленные для 5-сторонней обработки изделия, расположены соответствующим образом друг относительно друга.

Токарные унифицированные силовые головки укомплектованы автоматическим или ручным приспособлением для закрепления изделия, при этом шпиндель изделия унифицированной токарной силовой головки позволяет осуществлять подачу при фрезеровании и сверлении и работу на более высоких скоростях.

Известен обрабатывающий центр, содержащий главный шпиндель и систему числового программного управления (заявка DE 34 16 660). Этот обрабатывающий центр имеет шпиндель для изделия, расположенный вертикально в передней бабке, приводной двигатель, установленный на передней бабке, зажимной патрон для закрепления изделия, расположенный на нижнем конце шпинделя, и инструментодержатель, расположенный над шпинделем для изделия.

При этом передняя бабка выполнена передвижной как в вертикальном, так и в горизонтальном направлении. При этом вертикальный и горизонтальный ход перемещения, с одной стороны, соответствует подаче для выполнения токарной обработки, а с другой стороны, обеспечивает движение зажимного патрона к расположенной сбоку станции подачи и отвода изделия.

В основу изобретения положена задача выполнить обрабатывающий центр таким образом, чтобы сравнительно быстро и конструктивно просто изготавливать простые, а также сложные обрабатывающие станки, включая агрегатирование в единые поточные линии или в универсальные производственные системы.

Упомянутый технический результат достигается в обрабатывающем центре, содержащем корпус, главный шпиндель и систему числового программного управления, благодаря тому, что он состоит из отдельных модульных блоков, одним из которых является главный шпиндель, выполненный в виде моторного (приводного) шпинделя, образующего вместо с крестовым суппортом, выполненным в виде многоосного суппорта, блок передней бабки, причем управляемый системой числового программного управления моторный шпиндель выполнен с возможностью захвата, зажима и перемещения изделий и инструмента, а элементы системы числового программного управления расположены внутри контейнерного пространства с возможностью подвода к ним энергии.

Согласно второму варианту выполнения изобретения обрабатывающий центр, содержащий корпус, главный шпиндель и систему числового программного управления, отличается тем, что он состоит из отдельных модульных блоков с расположенными сверху корпуса направляющими для многоосного суппорта, главный шпиндель концентрично охватывается приводом, а система числового программного управления расположена внутри контейнерного пространства с возможностью подвода к ней энергии, причем центр снабжен устройствами для сбора стружки и охлаждающего средства, зоной обработки и расположенной перед ней зоной загрузки и разгрузки и транспортно-накопительным блоком, предназначенным для размещения изделий и инструмента.

Согласно предпочтительному выполнению обрабатывающего блока направляющие для крестового суппорта расположены в верхней части основного корпуса машины;

элементы системы управления расположены внутри закрепленного на корпусе машины кожуха;

между направляющими для крестового суппорта в основном корпусе машины выполнены выемки для сбора и отвода стружки;

на крестовом суппорте закреплен кожух из листового металла, расположенный вертикально для уплотнения приводного шпинделя со шпиндельным выступом;

в числовое программное управление включен измерительный щуп для проверки обработанных изделий;

выемки по профильной листовой стали, отлитые в основном корпусе машины, надежно предохранены;

основной корпус машины охватывает зону обработки с трех сторон и снизу;

основной корпус машины получен литьем из реактивного бетона на основе смолы;

основной корпус машины в своем ортогональном продольном сечении имеет Н-образную, U-образную или L-образную форму;

направляющие, расположенные на верхней стороне основного корпуса машины, выполнены в виде параллельных, направленных друг к другу направляющих шин, каждая из которых прикреплена к верхней стороне боковой стенки основного корпуса машины;

основной корпус машины установлен на съемные лапы машины, образующие промежуточную полость у пола;

основной корпус машины служит инструментоносителем и/или опорой поворотного барабана (револьверной головки);

в полости, образованной основным корпусом машины, установлена многофункциональная унифицированная силовая головка;

в полости, образованной основным корпусом машины, в его боковых стенках смонтирован вал комбинированной револьверной головки, например, сдвоенный револьверной головки с инструментодержателем;

направляющие шины для крестового суппорта выведены над позицией обработки и доходят до накопительного и транспортного конвейера;

передняя бабка, состоящая из моторного (приводного) шпинделя и крестового суппорта, выполнена двухосной, при этом крестовый суппорт имеет возможность перемещения вдоль горизонтальной оси станка, а моторный (приводной) шпиндель относительно его вертикальной оси и управляется посредством числового программного управления с применением вычислительной машины, при этом моторный (приводной) шпиндель имеет возможность перемещения над накопительным и транспортным конвейером;

привод крестового суппорта осуществляется от двигателя трехфазного тока через шлифованные шариковые ходовые винты, причем вдоль горизонтальной оси станка встроена закрытая линейная измерительная система, а по его вертикальной оси ротационная измерительная система и обе направляющие системы размещены вне зоны обработки;

контейнер выполнен как свободнонесущая металлическая конструкция;

контейнер охватывает сверху основной корпус машины и полностью или частично - снизу, по меньшей мере, с трех сторон;

контейнер содержит электрошкаф с выведенными к точкам потребления, полностью укомплектованными штепсельными соединениями;

в состав комплектных электросоединений входит также электрокабель, уложенный на платформах, которые соединены с контейнером, а электросоединения, в особенности электрический кабель, уложены шлейфом с обеспечением надежного перемещения крестового суппорта и/или приводного шпинделя;

контейнер содержит устройство для охлаждения шпинделя и распределительного шкафа, включая гидравлическую систему или соответственно воздухоохлаждающую систему, при этом водяные, гидравлические или воздушные шланги, а также электрокабель подведены к месту потребления в виде шлейфов или прокладываются на полках платформы;

зона загрузки и разгрузки, зона обработки и зона измерения расположены горизонтально оси обрабатывающего центра, при этом зона обработки отделена от зоны загрузки и разгрузки и зоны измерения дверцей, входящей в состав системы управления машиной;

для сборки и монтажа двухосной многофункциональной обрабатывающей системы он снабжен двухосным, многофункциональным суппортом с применением моторного (приводного) шпинделя, блочного резцедержателя или многодискового револьвера и с неподвижным или вращающимся инструментом для захвата и зажима необработанной заготовки и укладки готовой заготовки в зоне загрузки и разгрузки, входящей в состав накопительного и транспортного конвейера, выполнения центрических операций по обработке, в основном для токарной обработки, шлифования, сверления и т.д., а также частично для выполнения операций по обработке без снятия стружки, например, выглаживание, раскатывание, накатное полирование роликами и колибрование, замера заготовки посредством измерительного щупа, смонтированного на основном корпусе машины, при необходимости представляется возможным обеспечить автоматическую замену изношенного инструмента посредством поводкового приспособлений для крепления инструмента с помощью захвата, расположенного на верхней рабочей единице, замера заменяемого инструмента посредством заменяемого измерительного щупа, уложенного в моторном (приводом) шпинделе или посредством расположенного в верхнем крестовом суппорте позиционируемого измерительного щупа;

для сборки и монтажа трехосной моногофункциональной обрабатывающей системы он снабжен двухосным, многофункциональным суппортом с применением моторного (приводного) шпинделя, блочного резцедержателя или многодискового револьвера и с неподвижным или вращающимся инструментом для захвата и зажима необработанной заготовки и укладки готовой заготовки в зоне загрузки и разгрузки, входящей в состав накопительного и транспортного конвейера, выполнения операций по обработке, в основном для токарной обработки, шлифования, сверления и т.д., а также частично для выполнения операций по обработке без снятия стружки, например, выглаживание, раскатывание, накатное полирование роликами и калибрование, замера заготовки посредством измерительного щупа, смонтированного на основном корпусе машины, при необходимости представляется возможным обеспечить автоматическую замену изношенного инструмента посредством поводковых приспособлений для крепления инструмента с помощью захвата, расположенного на верхней рабочей единице, и замера заменяемого инструмента посредством заменяемого измерительного щупа, расположенного в моторном (приводном) шпинделе или посредством смонтированного в верхнем крестовом суппорте позиционируемого измерительного щупа;

для сборки и монтажа четырехосной многофункциональной обрабатывающей системы он снабжен трехосным, многофункциональным суппортом с применением моторного (приводного) шпинделя с вертикальной осью вращения и поперечной двойной револьверной головкой или многоместной крепежной траверсы для крепления инструмента, при этом сдвоенная револьверная головка снабжена неподвижным и вращающимся инструментами, при этом обеспечивается: захват и зажим необработанной заготовки и укладка готовой заготовки в зоне загрузки и разгрузки, входящей в состав накопителя и транспортного конвейера, пятисторонняя обработка известных операций со снятием и без снятия стружки, например выглаживание, раскатывание, полирование роликами и калибрование, лазерная сварка и т. п., замер заготовки посредством измерительного щупа, смонтированного на основном корпусе машины, при необходимости представляется возможным обеспечить автоматическую замену изношенного инструмента посредством поводковых приспособлений для крепления инструмента с помощью захвата, расположенного на верхней рабочей единице, и замер заменяемого инструмента посредством заменяемого измерительного щупа, расположенного в моторном (приводном) шпинделе или посредством смонтированного в верхнем крестовом суппорте позиционируемого измерительного щупа;

для сборки и монтажа шестиосной многофункциональной обрабатывающей системы он снабжен трехосным, многофункциональным суппортом с двумя точкам крепления, с применением моторного (приводного) шпинделя с вертикальной осью поворота и одной нижней многофункциональной рабочей единицей с горизонтальной осью для поворота и одного моторного шпинделя с осью для поворота, причем обеспечивается: захват и зажим необработанной заготовки и укладка готовой заготовки в зоне загрузки и разгрузки на моторный (приводной) шпиндель с применением зажимного устройства; пятисторонняя обработка с помощью известных операций со снятием и без снятия стружки, например выглаживание, раскатывание, полирование роликами и калибрование, лазерная сварка и т.п. на всех угловых позициях; замер заготовки посредством измерительного щупа, смонтированного на основном корпусе машины, отбор инструмента посредством захвата, прикрепленного к верхней рабочей единице, при этом предусмотрен съем инструмента с нижнего приводного шпинделя и передача на накопительный транспортер, служащий магазином, и наоборот; замер заменяемого нижнего инструмента посредством заменяемого позиционируемого измерительного щупа, расположенного у верхнего крестового суппорта в зоне обработки; съем защитного колпачка с зажимного приспособления нижней рабочей единицы посредством захвата верхней рабочей единицы и последующей передачи на накопительный транспортер для инструмента и наоборот; перезакрепление полуготового изделия в зажимном приспособлении нижней рабочей единицы; покрытие верхнего зажимного приспособления при непосредственном снятии защитного колпачка с накопительного транспортера для инструмента и наоборот; замена обрабатывающих инструментов на верхнем моторном (приводном) шпинделе при непосредственном съеме инструмента с накопительного транспортера в зоне загрузки и разгрузки с последующей передачей; замер инструмента на верхнем моторном (приводном) шпинделе с применением измерительного щупа, расположенного на основном корпусе машины, обработка еще необработанной поверхности заготовок, закрепленных на нижнем моторном (приводном) шпинделе, при необходимости обеспечивается пятисторонняя обработка во всех угловых позициях, частично включая также и рабочие операции со снятием стружки, например, выглаживание, накатное полирование роликами, калибровка, лазерная сварка и т.п., замер инструмента, закрепленного в нижнем моторном (приводном) шпинделе, с применением позиционирующего измерительного щупа на верхнем крестовом суппорте в зоне обработки; отбор с нижней рабочей единицы готовой заготовки и передача ее на накопительный транспортный конвейер для заготовок;

для сборки и монтажа семиосной многофункциональной обрабатывающей системы он снабжен четырехосным, многофункциональным крестовым суппортом, на одной из осей которого установлена шпиндельная единица с вертикальной осью поворота и с одной нижней многофункциональной единицей с горизонтальной осью поворота, снабженной одной шпиндельной единицей с осью вращения, причем обеспечивается: захват и зажим необработанной заготовки и укладка готовой заготовки в зоне загрузки и разгрузки посредством зажимного приспособления на верхней рабочей единице; пятисторонняя обработка с помощью известных операций со снятием и без снятия стружки, например выглаживание, раскатывание, полирование роликами и калибрование, лазерная сварка и т.п. на всех угловых позициях; замер заготовки посредством измерительного щупа, смонтированного на основном корпусе машины, отбор инструмента посредством захвата, прикрепленного к верхней рабочей единице, при этом предусмотрен съем инструмента с нижнего моторного (приводного) шпинделя и передача на накопительный транспортер, служащий магазином, и наоборот; замер заменяемого нижнего инструмента посредством заменяемого позиционируемого измерительного щупа, расположенного у верхнего крестового суппорта в зоне обработки; съем защитного колпачка с зажимного приспособления нижней рабочей единицы посредством захвата верхней рабочей единицы и последующей передачи на накопительный транспортер для инструмента и наоборот; перезакрепление полуготового изделия в зажимном приспособлении нижней рабочей единицы; покрытие верхнего зажимного приспособления при непосредственном снятии защитного колпачка с накопительного транспортера для инструмента и наоборот; замена обрабатывающих инструментов на верхнем моторном (приводном) шпинделе при непосредственном съеме инструмента с накопительного транспортера в зоне загрузки и разгрузки с последующей передачей; замер инструмента на верхнем моторном (приводном) шпинделе с применением измерительного щупа, расположенного на основном корпусе машины, обработка еще необработанной поверхности заготовок, закрепленных на нижнем моторном (приводном) шпинделе, при необходимости обеспечивается пятисторонняя обработка во всех угловых позициях, частично включая также и рабочие операции со снятием стружки, например выглаживание, накатное полирование роликами, калибровка, лазерная сварка и т.п., замер инструмента, закрепленного в нижнем моторном (приводном) шпинделе с применением позиционирующего измерительного щупа на верхнем крестовом суппорте в зоне обработки; отбор с нижней рабочей единицы готовой заготовки и передача ее на накопительный транспортный конвейер для заготовок;

подшипники шпинделя выполнены охлаждаемыми;

при работе с трехосным крестовым суппортом на направляющей горизонтальной оси устанавливается шибер, несущий дополнительную, расположенную поперечно к нему горизонтальную ось;

нижняя многофункциональная рабочая единица, т.е. силовая головка, снабжена несколькими неподвижными инструментами и эксцентрично расположенным моторным (приводным) шпинделем, причем вся рабочая единица управляется от устройства с числовым программным управлением, причем моторный (приводной) шпиндель со своей управляемой ЧПУ осью вращения может выполнять работы при любом угле поворота, имеет бесступенчатый привод от встроенного или расположенного снаружи двигателя переменного тока, снабжен комбинированным зажимным приспособлением для закрепления изделий и инструмента и имеет поворотную ось, управляемую от вычислительной машины с числовым программным управлением;

накопительный и транспортный конвейер укомплектован призматическими направляющими для изделий и инструмента;

он укомплектован защитной обшивкой, изготовленной из алюминиевых пластин в форме запорных жалюзи, предназначенных для перекрытия передней части машины;

он предназначен для обработки изделий одно- или многоосным многофункциональным крестовым суппортом с одним моторным (приводным) шпинделем и одной осью перемещения в головке для подрезки торцев, с числовым программным управлением, причем зажим, захват и укладка изделия, снимаемого или укладываемого на тактовый конвейер, выполняется с помощью зажимного приспособления;

приводной шпиндель установлен по центру в крестовом суппорте;

моторный шпиндель выполнен с возможностью перемещения в вертикальном направлении с помощью гидростатической направляющей;

зона загрузки и разгрузки расположена за зоной обработки;

накопительный и транспортный конвейер проходит через полости в задней части основного корпуса машины в зоне загрузки и разгрузки и далее через обрабатывающий центр;

дверца в зоне обработки сблокирована с измерительным щупом;

измерительная зона частично расположена в зоне обработки, в зоне загрузки и разгрузки;

между основным корпусом машины и электрораспределительным шкафом предусмотрена соответствующая площадь, на которой установлены гидравлический агрегат, агрегат для централизованной смазки, а также теплообменник, закрытые, по меньшей мере, одной дверцей;

энергетический контейнер имеет L-образную форму в виде сбоку, необходимые для работы машины электрические, гидравлические и/или подающие воздух провода предварительно подготовлены и уложены на горизонтально расположенные L-образные полки и электрораспределительный шкаф, гидравлический агрегат, а также агрегат для централизованной смазки и теплообменник с минимально одной дверцей расположены на вертикально установленных полках, при этом горизонтально расположенные L-образные полки перекрывают основной корпус машины сверху и частично к этому вертикально проходящие L-образные полки перекрывают переднюю стенку основного корпуса машины.

Ниже приводятся некоторые преимущества описываемого изобретения.

Согласно изобретению обрабатывающий центр может быть скомпонован модульно. Вертикально расположенный унифицированный шпиндель изделия, имеющий от одной до пяти осей, может представлять собой как переднюю бабку инструмента, так и переднюю бабку изделия.

Обрабатывающий центр согласно изобретению приспособлен для выполнения сверления, токарной обработки, фрезерования, измерения и сварки симметричных или асимметричных цилиндрических или кубических деталей, предпочтительно деталей, обрабатываемых в патроне.

Особым преимуществом обрабатывающего центра согласно изобретению является то, что здесь главные компоненты обрабатывающего центра изготавливаются предварительно и сравнительно дешево и потом могут экономично собираться в желаемый металлообрабатывающий станок. В результате легко обеспечить модульный метод сборки при значительном снижении производственных расходов. Например, этим способом можно изготавливать металлообрабатывающие токарные станки с числовым программным управлением, обрабатывающие центра, обрабатывающие ячейки или целые агрегатированные системы, стоимость которых значительно ниже, чем изготовление обычных систем. В некоторых случаях стоимость их изготовления составляет только половину стоимости изготовления существующих сейчас систем. У обрабатывающего центра, согласно изобретению, привод, вместе со шпинделем изделия, формирует одну общую единицу, так называемый "моторный шпиндель".

При этом шпиндель изделия и привод расположены концентрично один относительно другого и, следовательно, представляется возможным получить компактную конструкцию. Привод, например, выполняется посредством высокодинамичного двигателя трехфазного тока, регулируемый по частоте и не требующий ухода. Высокая жесткость шпинделя обеспечивается за счет применения прецизионных подшипников, например, впереди устанавливается радиально-упорный шарикоподшипник, а позади - роликоподшипник с цилиндрическими роликами, это наиболее целесообразно.

Все подшипники смазаны пластичной смазкой на продолжительный период службы. За счет термосимметрического исполнения передней бабки и охлаждающей системы практически формируется постоянная точность. Как другая форма исполнения здесь может быть также и применение гидростатической опоры.

Станция загрузки и отбора инструмента может быть интегрирована на передней стороне металлообрабатывающей машины (на стороне управления). И этот описанный выше вид исполнения легко вводится в обрабатывающий центр, согласно изобретения.

Возможный метод замены инструмента и/или заготовок может выполняться прямо с кареток с устройством для съема сигнала. При этом каретка принимает и вновь сдает инструмент, установленный на позицию загрузки и отдачи. При этом позицию отдачи можно установить непосредственно в зоне обработки или в промежуточном накопителе - вне его - в зоне расположения измерительной станции.

Разделяющие стенки или соответственно дверцы, расположенные между зоной обработки, станцией загрузки и разгрузки (отдачи) и между измерительной станцией и магазином инструмента, обеспечивают сформирование почти непроницаемого для грязи отделения этих зон. Представляется возможным почти без трудностей интегрировать в обрабатывающий центр механизм для автоматической смены инструмента.

Предпочтительно, чтобы этот механизм срабатывал при износе инструмента или при необходимости переоснащения, но, как правило, не во время процесса обработки.

Если, согласно изобретению, предусмотрено собрать токарный автомат, действующий с устройством для съема сигнала, то представляется возможным, кроме токарных операций, выполнить также и быструю смену изделия или инструмента. Для этой цели следует, кроме токарного автомата, применить только простой и недорогой транспортный конвейер для подачи и отвода, интегрируемый в скомпонованную станцию загрузки и разгрузки. Благодаря программируемому крестовому суппорту (шпиндель с устройством для съема сигнала) можно параметры инструмента использовать для загрузки и разгрузки изделий. Все движения, связанные с загрузкой и разгрузкой шпинделя, процессом обработки резанием, а также для замера изделий, выполняются шпинделем, приспособленным для съема сигнала.

Обрабатывающий центр, согласно изобретению, обеспечивает исключительно точное отделение станции загрузки и разгрузки, зоны обработки и измерительной зоны. Такое отделение трех участков предотвращает возникновение проблем при формировании стружки во время загрузки и разгрузки изделий или при выполнении замеров. Висячерасположенные изделия благоприятствуют оптимальному отводу стружки.

Наряду с этим представляет возможным также и ввести и внедрить программы для измерения инструмента и изделий в общую систему управления машиной, числовое программное управление с помощью вычислительной машины. При этом создаются условия, при которых прямо после смены инструмента представляется возможным измерить как инструмент, так и изделие или, например, во время производственного процесса измерить каждое десятое или каждое двадцатое изделие.

Простая и быстрая смена инструмента достигается путем опорожнения зоны обработки крестовым суппортом. Для этой цели полностью опускается дверца между зоной загрузки и зоной обработки.

Примененный в обрабатывающем центре основной корпус машины, изготовленный из реактивного смоляного бетона, гарантирует исключительно высокую, наилучшую термическую стабильность и отличную демпфирующую способность. К этому необходимо добавить, что реактивный смоляной бетон, относительно серого чугуна, имеет в 6-8 раз лучшую демпфирующую характеристику. При этой крутильно-жесткой конструкции отпадает необходимость предусмотреть обычно необходимый фундамент для машины. Следовательно, представляется возможным машину (станок) установить на нормальный, обычный пол цеха. Большой промежуток между обеими высокопрецизионными линейными направляющими по оси X обеспечивает высокую точность токарной обработки. Наряду с этим необходимо отметить, что направляющие расположены вне зоны обработки, и следовательно, отпадает необходимость предусмотреть покрывные кожуха для защиты от возможной грязи.

Унифицированная конструкция передней бабки с крестовым суппортом, например, выполнена двухосной (X и Z). За счет коротких путей перемещения и высокой скорости хода достигается значительное сокращение вспомогательного времени при замене изделий и инструмента, а также при позиционировании измерительного щупа по сравнению с другими исполнениями.

Привод крестового суппорта выполняется предпочтительно под действием быстро реагирующих, частотноуправляемых и не требующих ухода двигателей трехфазного тока. Приводы приводят в действие каретки посредством высокоточных шариковых ходовых винтов. В линейных осях X, Y и Z уложены полностью закрытые измерительные системы. При этом направляющие и измерительные системы располагаются вне зоны обработки.

Системы направляющих каретки выполнены, например, с применением предварительно напряженных линейных роликовых направляющих, коэффициент трения которых значительно ниже, чем при применении обычных направляющих скольжения. Эта система, применяемая в обрабатывающем центре, согласно изобретению, гарантирует, например, при работе с токарным станком, управляемым системой числового программного управления с помощью вычислительной машины или с одной ячейкой, высокую точность токарной обработки и исключительно высокую динамику.

Крестовый суппорт со шпинделем изделия, во всех его осях, укомплектован висячими энергоподводящими системами, которые скомпонованы исключительно просто, не требуют ухода и расположены вне участков формирования стружки. Следовательно, и это обстоятельство значительно упрощает сборку узла.

Зона обработки полностью отделена от зоны загрузки и разгрузки и измерительной зоны посредством двух дверец и передвижного покрывного листа, передвигающегося вместе с передней бабкой. Наряду с этим обеспечивается отличное уплотнение на случай возможного вытекания охлаждающих и смазочных средств и предотвращается попадание стружки.

Между неподвижным кожухом расположен энергетический контейнер, в котором уложены необходимые элементы управления и энергетическое оборудование. При применении, например, токарного станка с программным управлением с помощью вычислительной машины обе стороны обрабатывающей машины покрываются защитным устройством, выполненным из алюминиевых пластинок. При этом полностью накрывается лицевая сторона. В пластинах предусматриваются глазки и шлицы, чем обеспечивается просмотр и контроль важнейших участков системы управления машиной. Благодаря наличию в боковых стенках и в верхней части токарных автоматов соответствующих съемных крышек обеспечивается прямой подход к приводным осям.

Охладительный агрегат управляет температурным режимом машины, например, в токарном станке, управляемом программным управлением с помощью вычислительной машины. Такой токарный станок формируется в обрабатывающем центре, составленном согласно изобретению. Участки опоры шпинделей и приводы шпинделей постоянно удерживаются на установленном температурном режиме.

В случаях, когда токарный станок модульно комплектуется как токарный автомат, представляется возможным, для замера изделий, шпиндель с устройством для съема сигнала вместе с изделием вывести из полости обработки и направить позади револьвера. Для этой цели между измерительным щупом и зоной обработки открывается дверца. Процесс замера можно, например, выполнить с применением напостоянно примонтированного измерительного щупа.

Замер инструмента можно, например, выполнить посредством измерительного щупа, примонтированного к передней бабке. После замены режущей кромки измерительный щуп выдвигается из своего кожуха. После выполненного процесса измерения установленные фактические величины рассчитываются прямо в системе управления. Следовательно, обеспечиваются условия, при которых следующее изделие обрабатывается в пределах предварительно установленного допуска.

Представляется возможным под основным корпусом предусмотреть соответствующий транспортный конвейер для отвода стружки по левую или правую сторону машины или же позади нее.

Вместо транспортного конвейера для отвода стружки можно применить ванну для сбора стружки, например, ванну плоского исполнения, приспособленную для вдвигания в основной корпус машины с левой стороны, с правой стороны или же с передней стороны машины.

В данный узел для отвода тумана или испарения охлаждающих средств можно в зону обработку интегрировать соответствующий вытяжной колпак.

Узел, изготовленный согласно изобретению, можно с большим преимуществом применить для изготовления токарных станков, предусмотренных для обработки в патроне. Под такими деталями мы понимаем токарнообрабатываемые детали, которые обрабатываются без дополнительной опоры, со стороны зажимного патрона, со снятием стружки.

Накопительный транспортер для изделия и транспортный конвейер с загрузочной и разгрузочной станцией интегрируется в узел и может быть выполнен непереоснащаемым. Шпиндель со съемом сигнала может здесь обеспечить укладку готовых деталей. Потом транспортер продолжает работать циклично и шпиндель захватывает следующую необработанную заготовку. При этом транспортер может быть выполнен как цепной тактовый конвейер, укомплектованный транспортными призмами, и следовательно, емкость накопления определяется применяемым диаметром зажимного патрона (более крупный диаметр зажимного патрона равен более крупному промежутку между транспортными призмами), например, емкость магазина может составлять примерно 25 изделий. При этом детали для перенятия шпинделем, действующим со съемом сигнала, соответственно позиционируются.

В программе с числовым управлением для обработки деталей определяются различные высоты деталей. За счет единицы прижима, предусмотренной в транспортере, обеспечивается безупречный зажим деталей в зажимном приспособлении. Для этой цели шпиндель, действующий со съемом сигнала, направляется к подпружиненной единице прижима.

Наряду с этим в узел, или соответственно в обрабатывающий центр, можно ввести соответствующее передвигающее устройство для перевода деталей с одного транспортера на другой.

Кроме этого, представляется возможным ввести в обрабатывающий центр переводное устройство для передачи изделий, укомплектованное поворачивателем. При этом обеспечивается одновременное поворачивание и передвижение полусторонне обработанных деталей.

Учитывая, что основной корпус машины охватывает зону обработки, обеспечивается формирование очень компактной конструкции. Кроме этого, представляется возможным основному корпусу машины передать исполнение некоторых других функций, а именно - служить опорой для формируемой металлообрабатывающей машины без необходимости подготовки дополнительного фундамента на цеховом полу. Наряду с этим на основной корпус машины можно установить переднюю бабку с крестовым суппортом и моторный шпиндель, установить накопительную и транспортную единицу и перекрыть и охватить зону обработки с применением соответствующих деталей.

В чертеже это изображение - частично схематично - отображается на различных примерах исполнения. При этом показано:

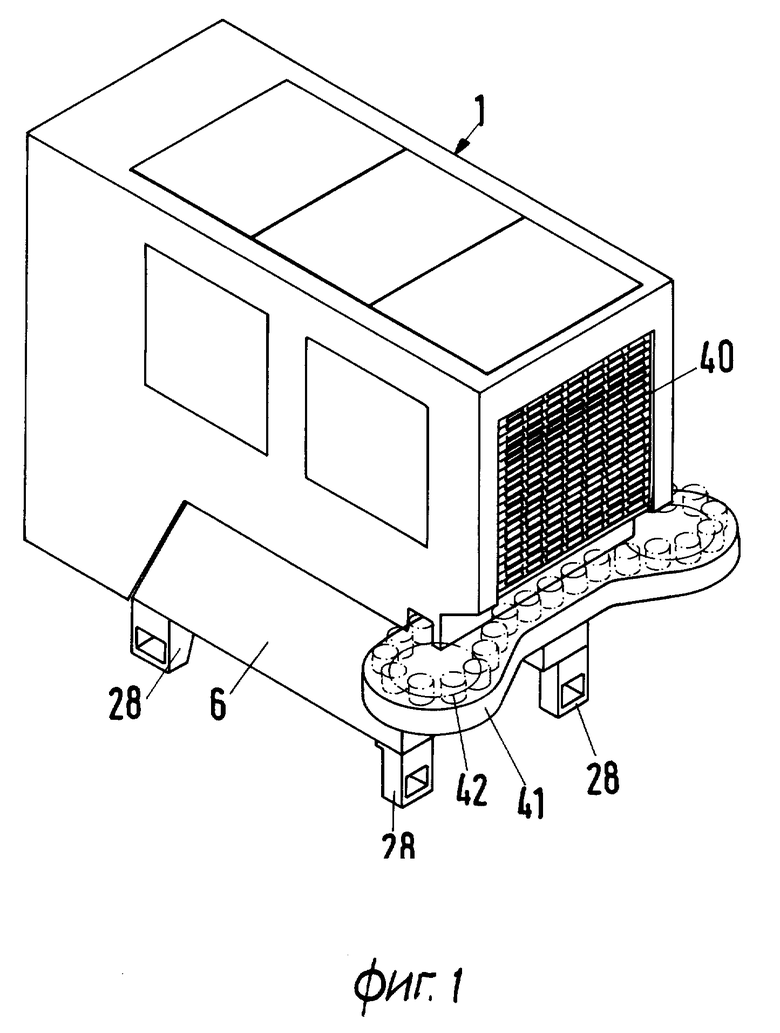

Фиг. 1 Обрабатывающая ячейка, собранная из одного обрабатывающего центра, согласно изобретению.

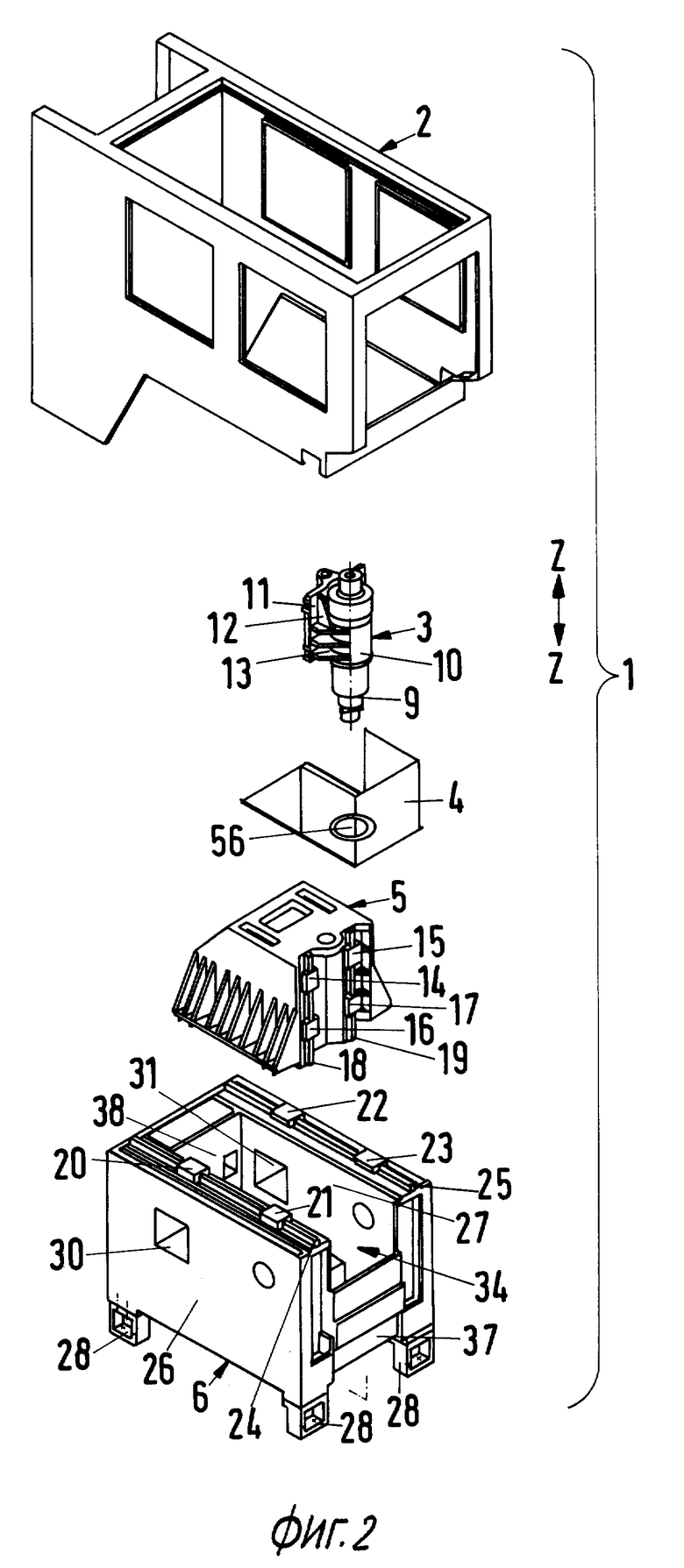

Фиг. 2 Изображение части обрабатывающего центра, выполненного согласно изобретению в перспективном подетальном чертеже.

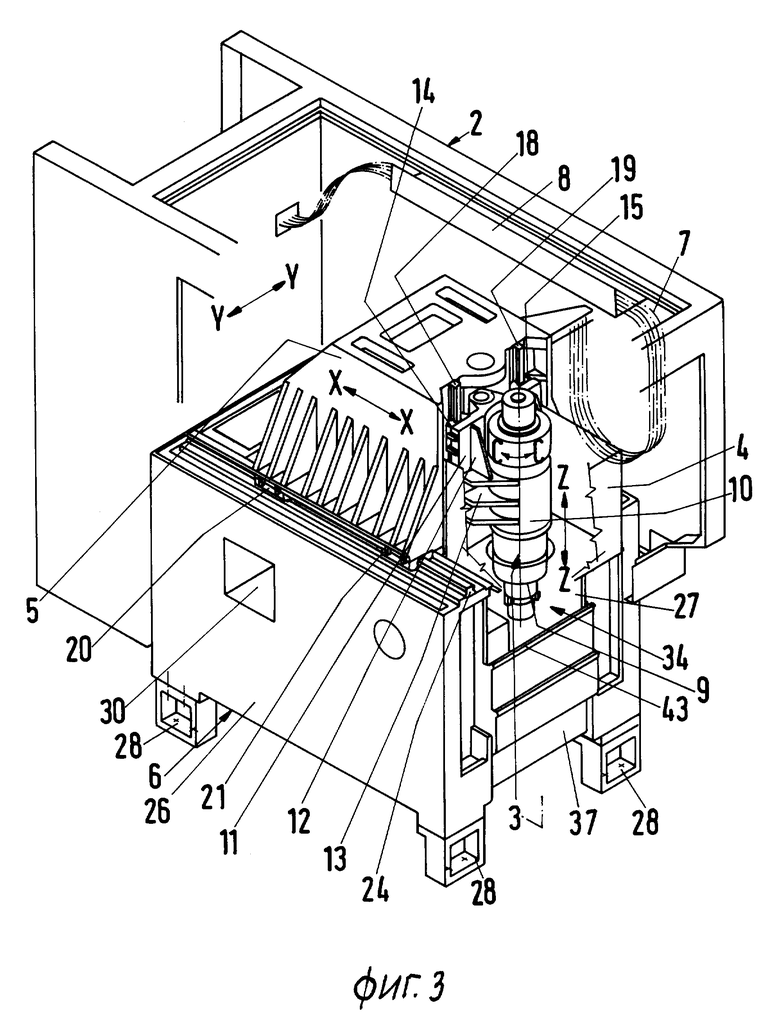

Фиг. 3 Изображенный на фигуре 2 обрабатывающий центр, собранный в обрабатывающую ячейку, согласно фигуре 1, в перспективном изображении, частично с прерванными линиями пути.

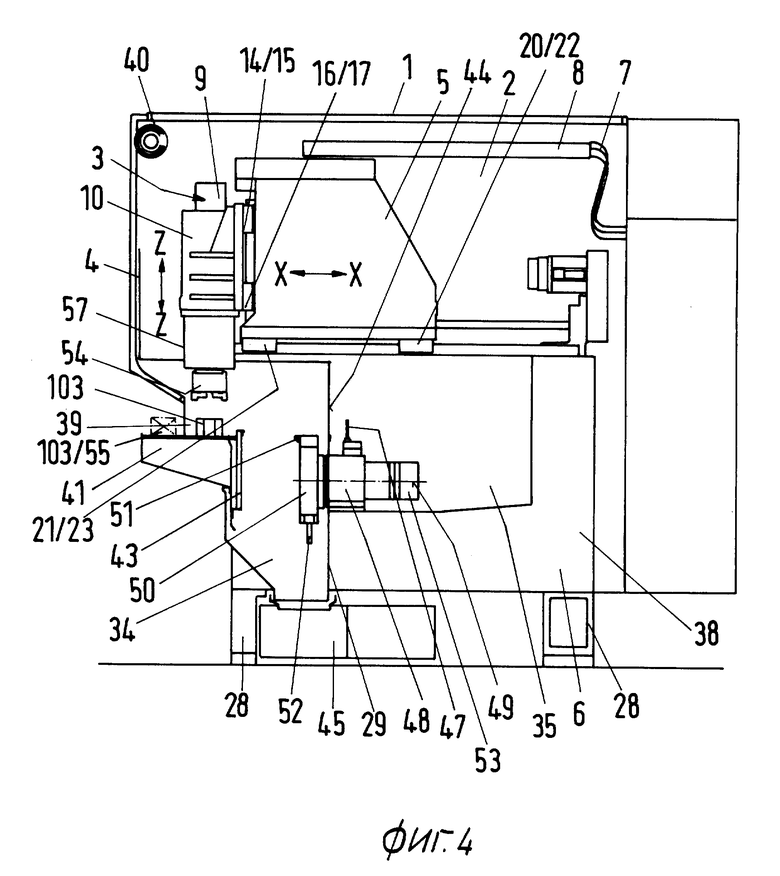

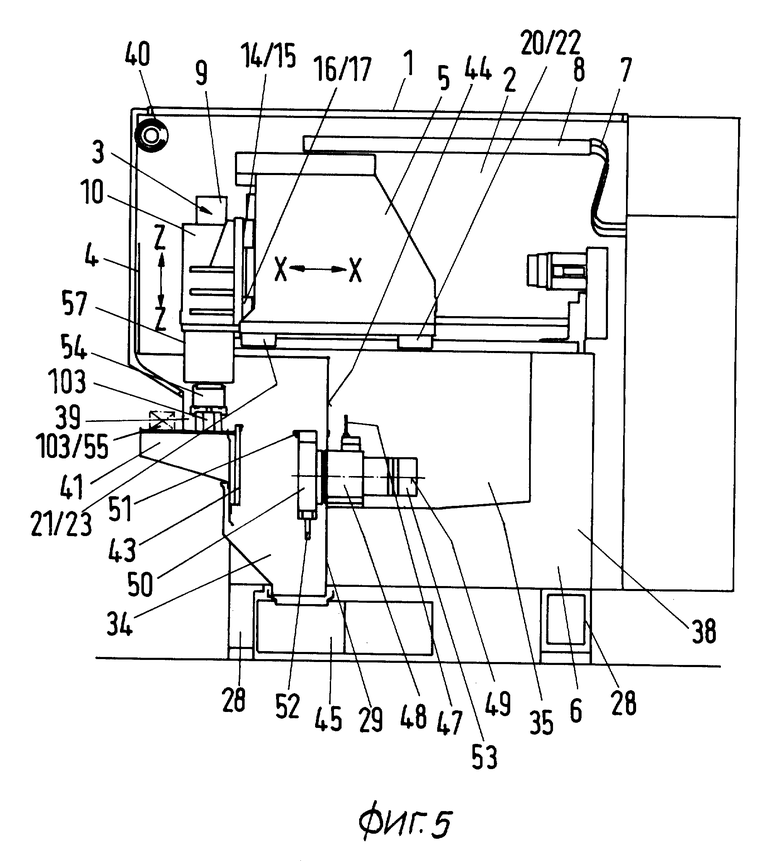

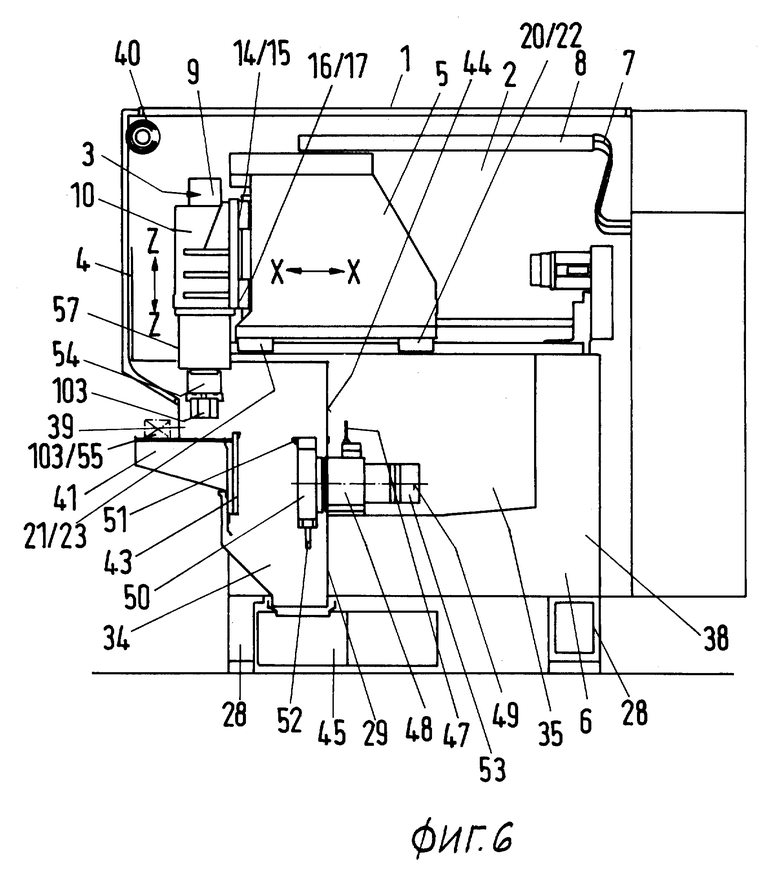

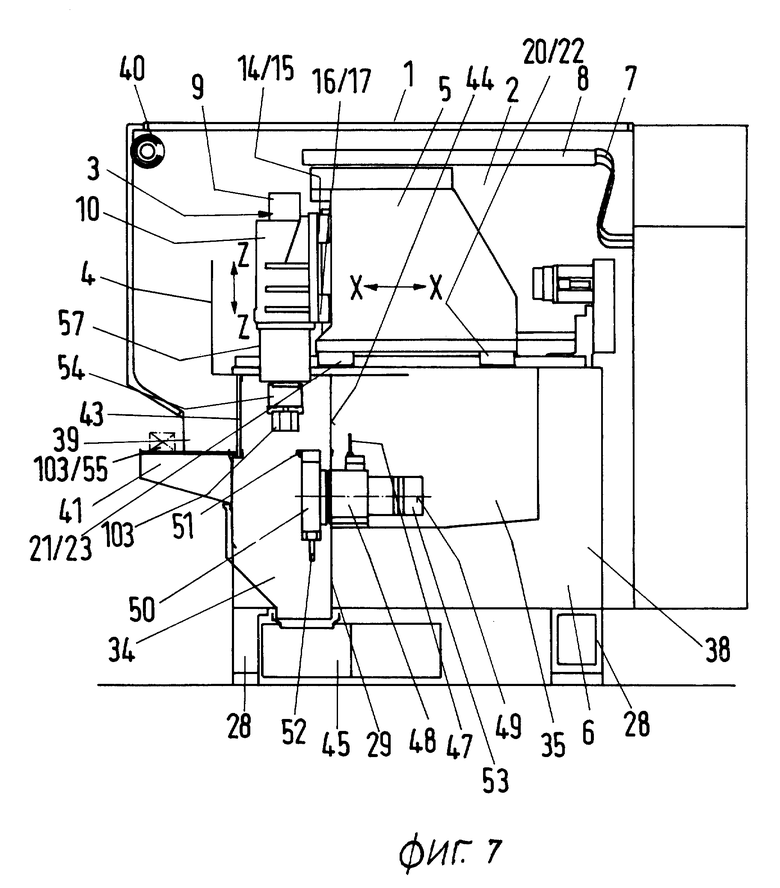

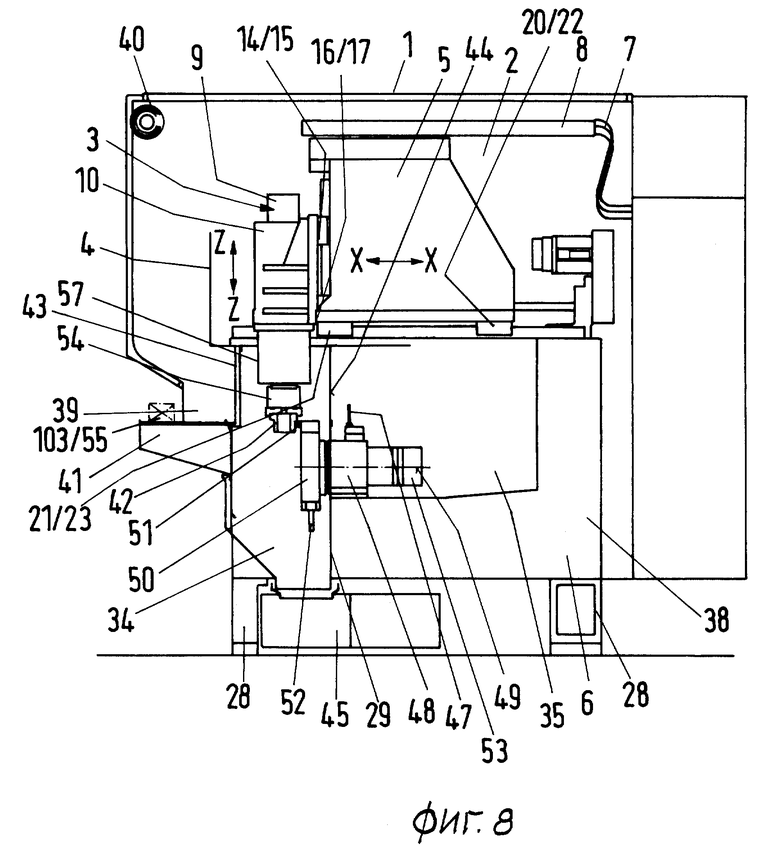

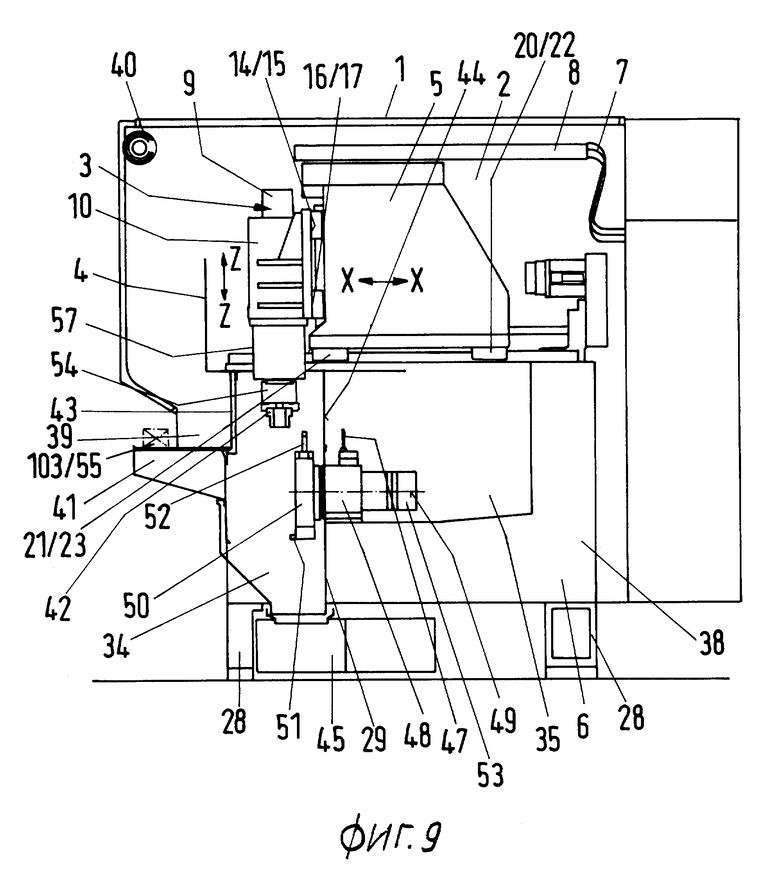

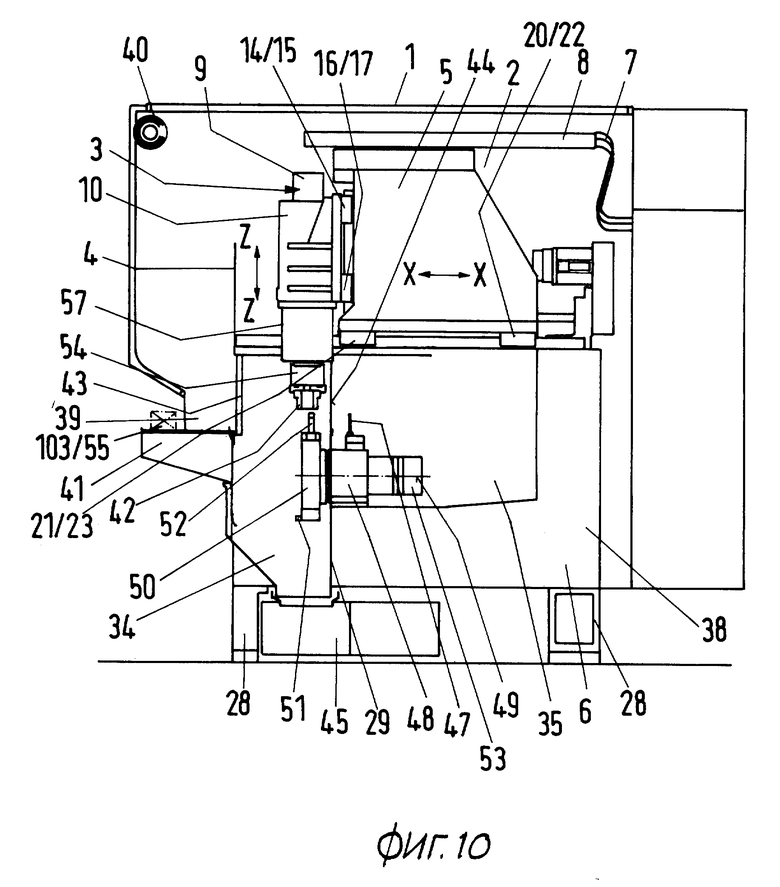

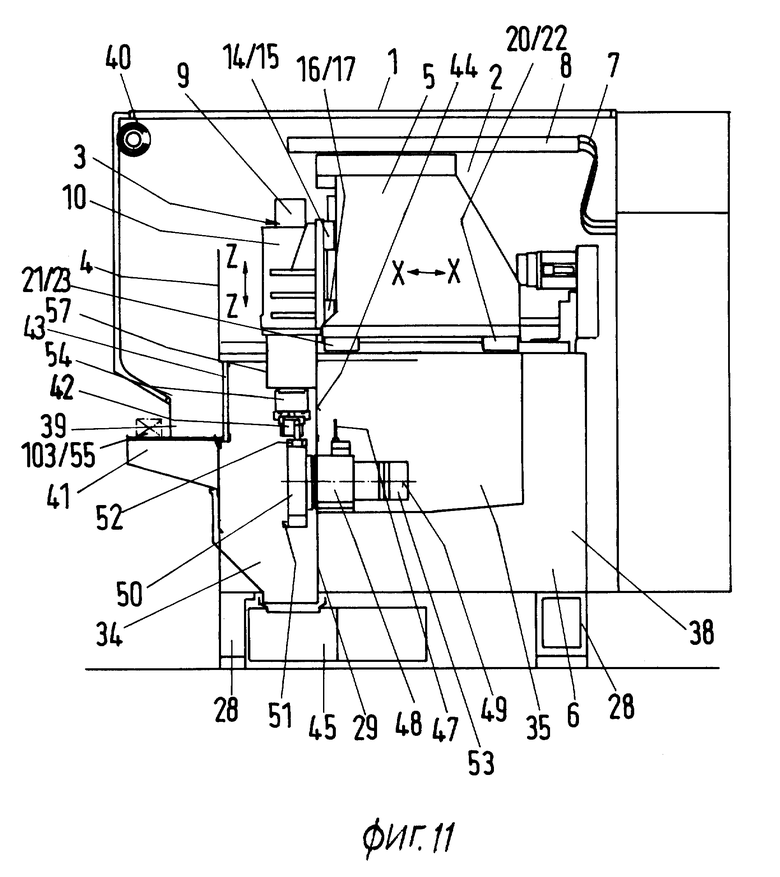

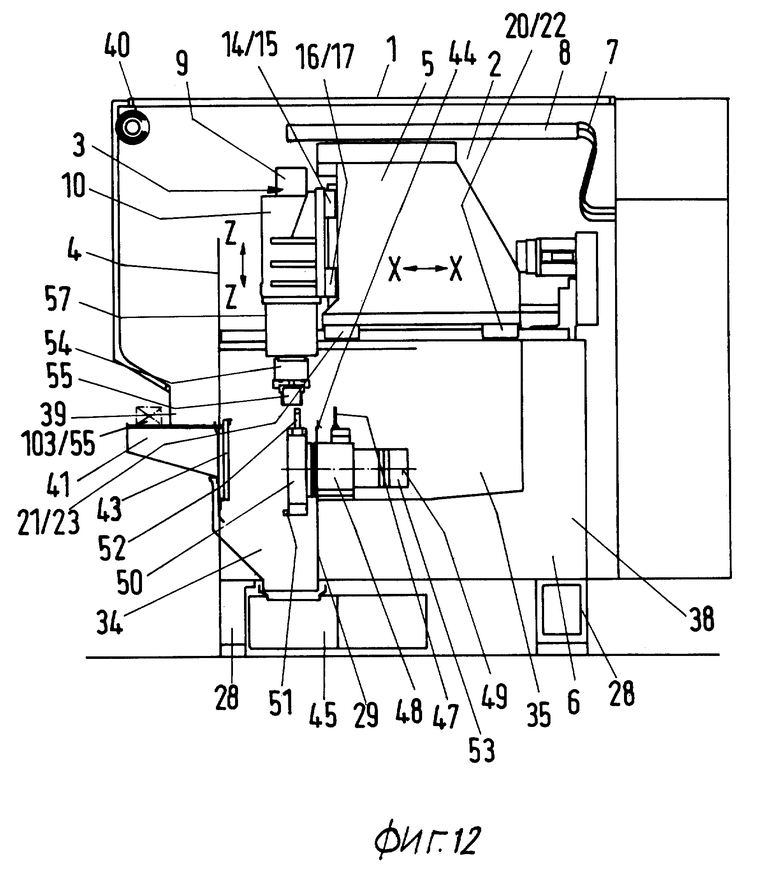

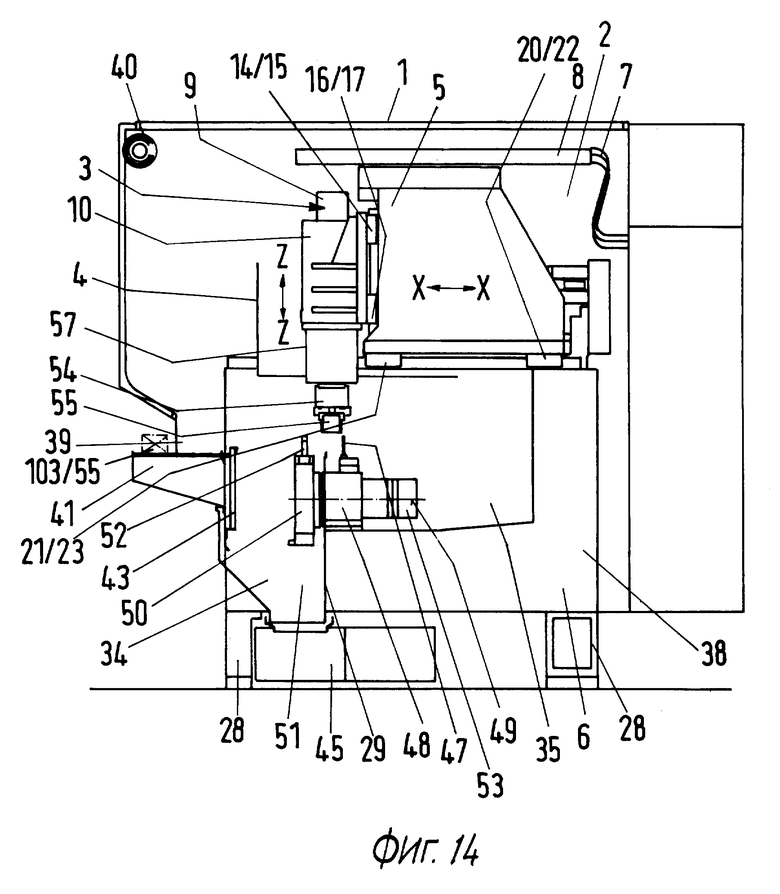

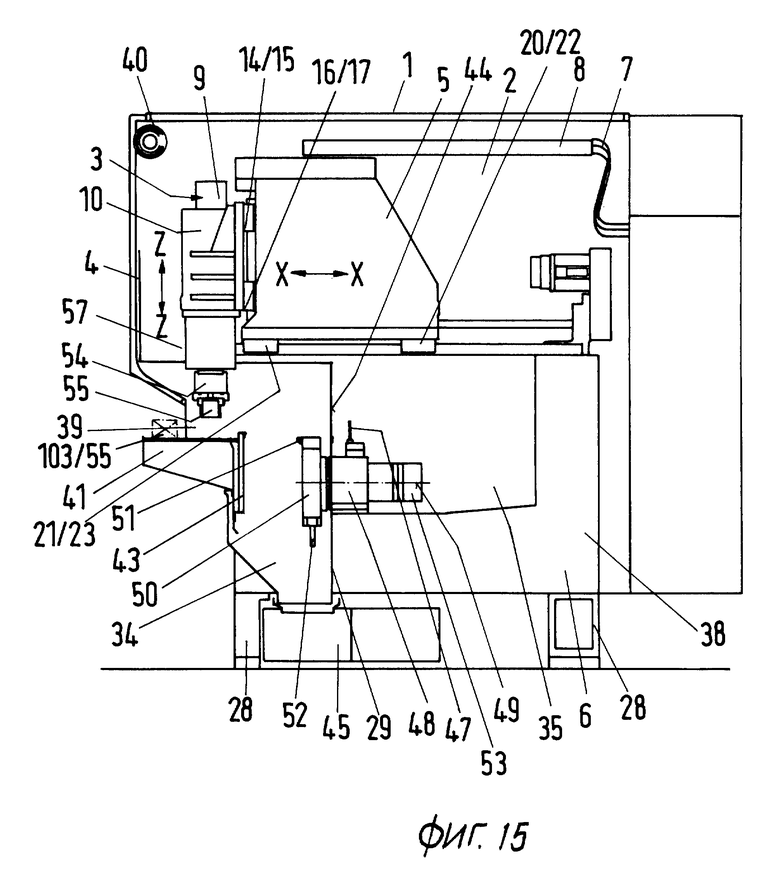

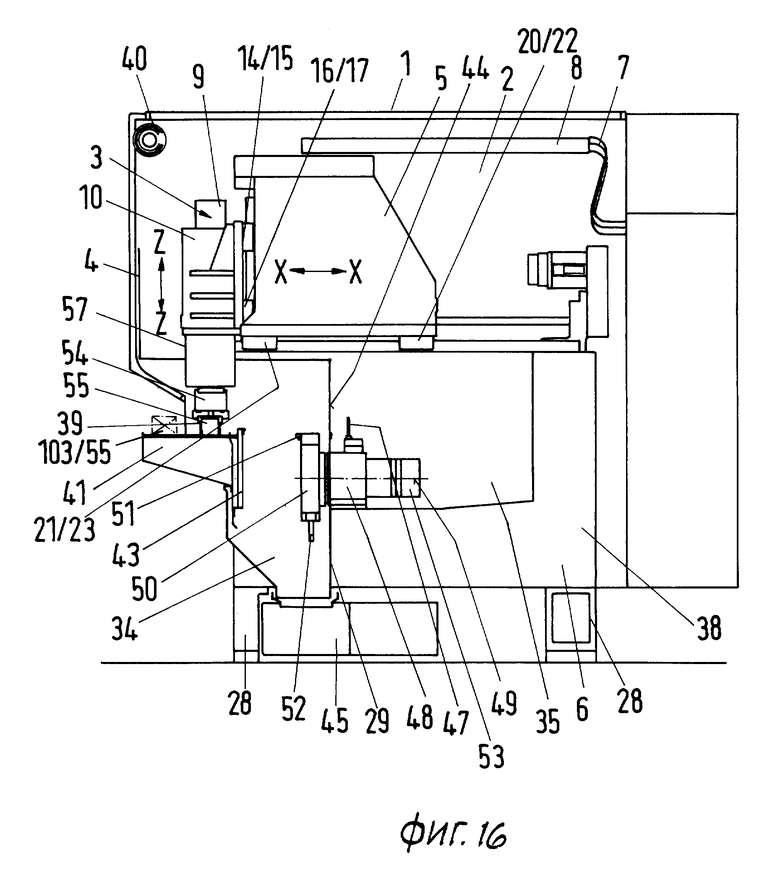

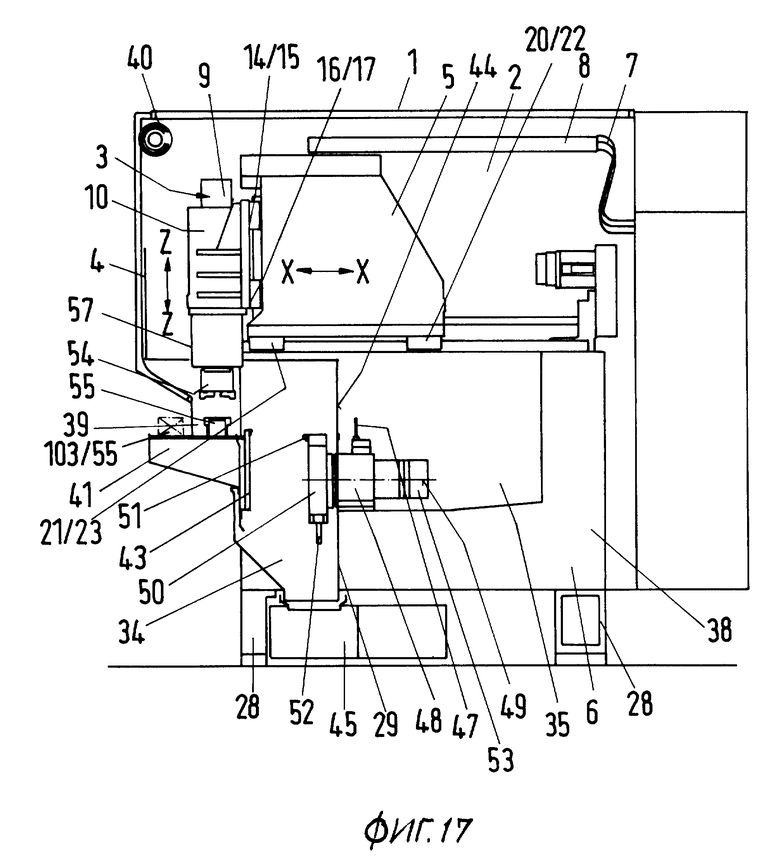

Фиг. 4 до 17 Обрабатывающая ячейка, собранная из одного обрабатывающего центра, согласно изобретению, в различных ситуациях обработки.

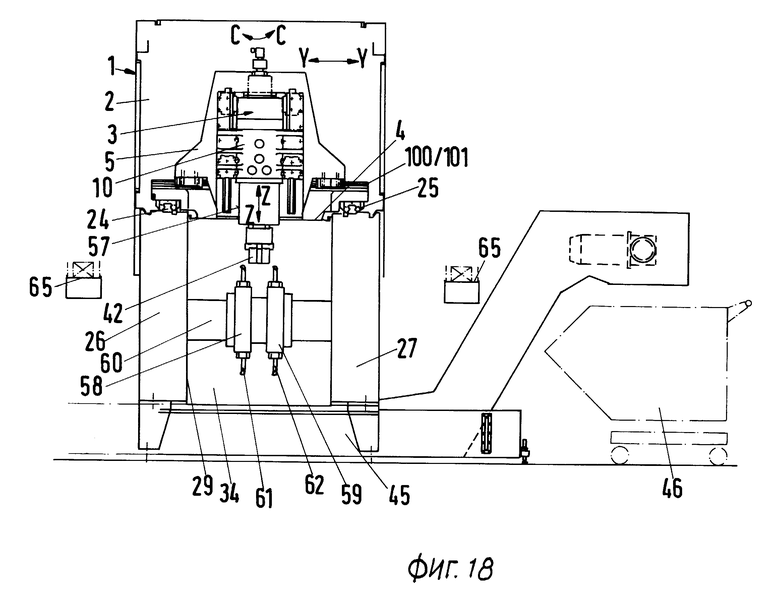

Фиг. 18 Здесь изображена (частично общий вид, частично вид в разрезе) еще одна обрабатывающая машина, собранная из обрабатывающего центра, согласно изобретению.

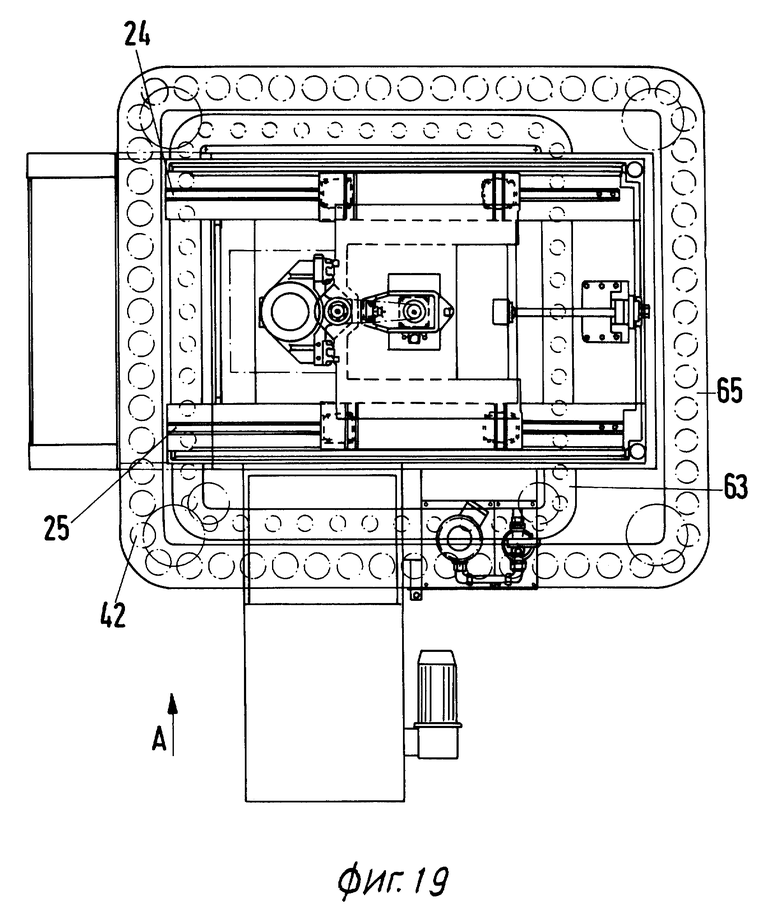

Фиг. 19 Вид сверху к фигуре 20, дополненный магазином для инструмента.

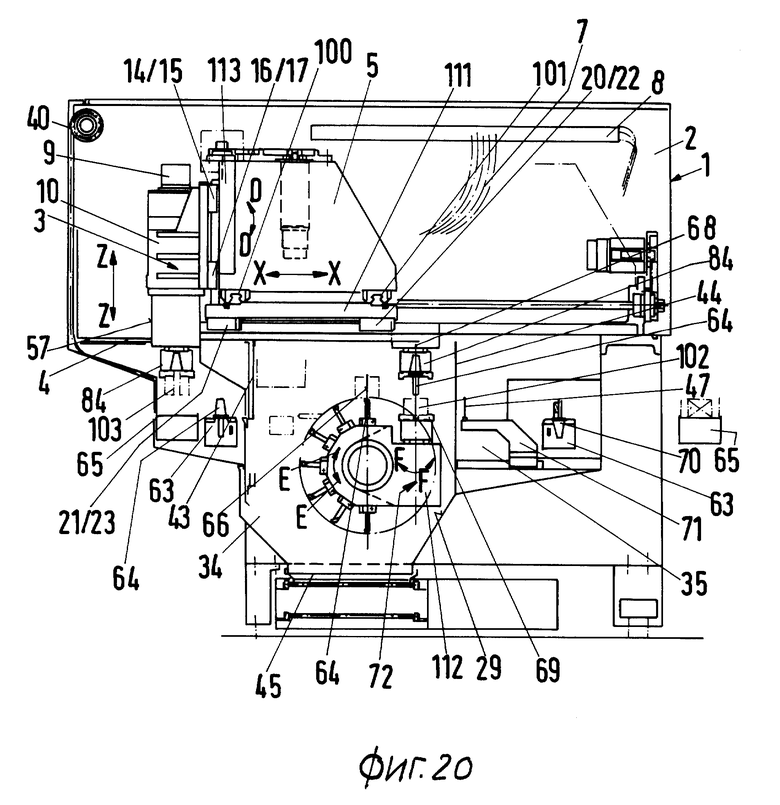

Фиг. 20 Общий вид по направлению стрелки A к фигуре 19, а также частично вид в разрезе.

Фиг. 21 Форма исполнения в соответствии с изображением на фигуре 2. При этом револьверная головка укомплектована приводным инструментом.

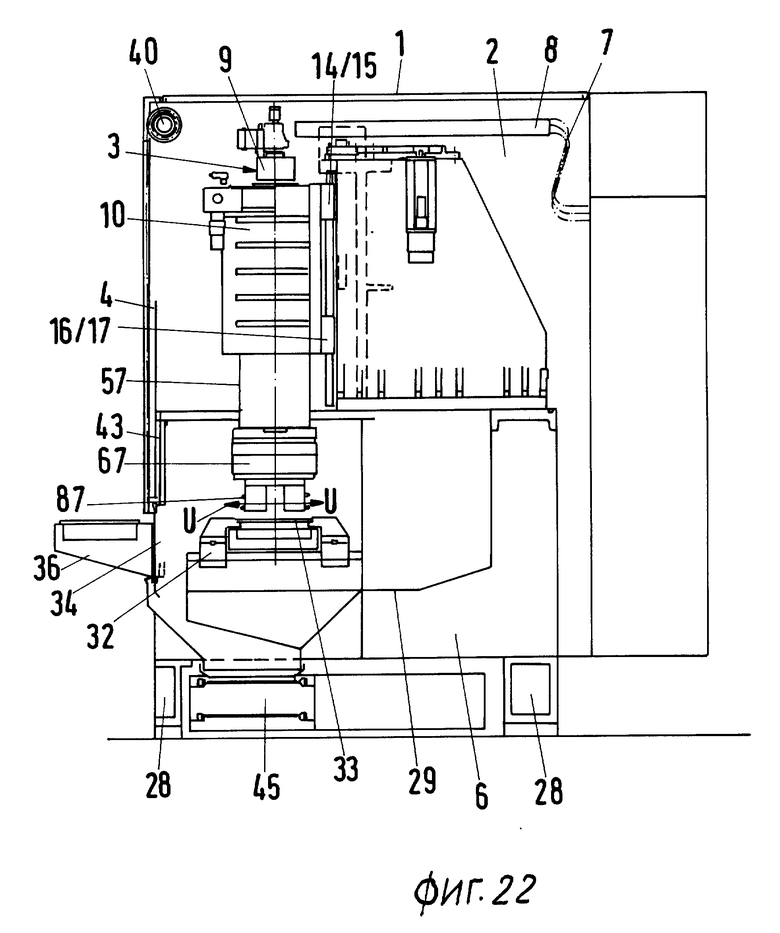

Фиг. 22 Форма исполнения в соответствии с изображением на фигуре 4. При этом моторный шпиндель укомплектован головкой для подрезки торцов, действующей от системы числового программного управления с помощью вычислительной машины.

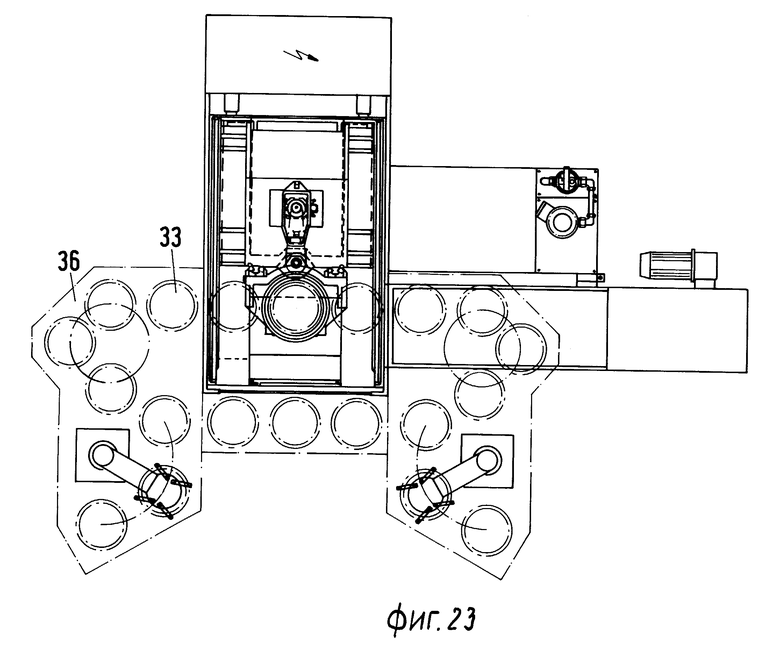

Фиг. 23 Вид сверху, к фигуре 22.

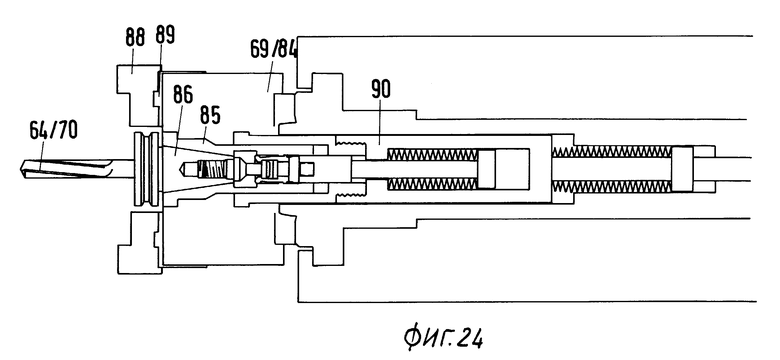

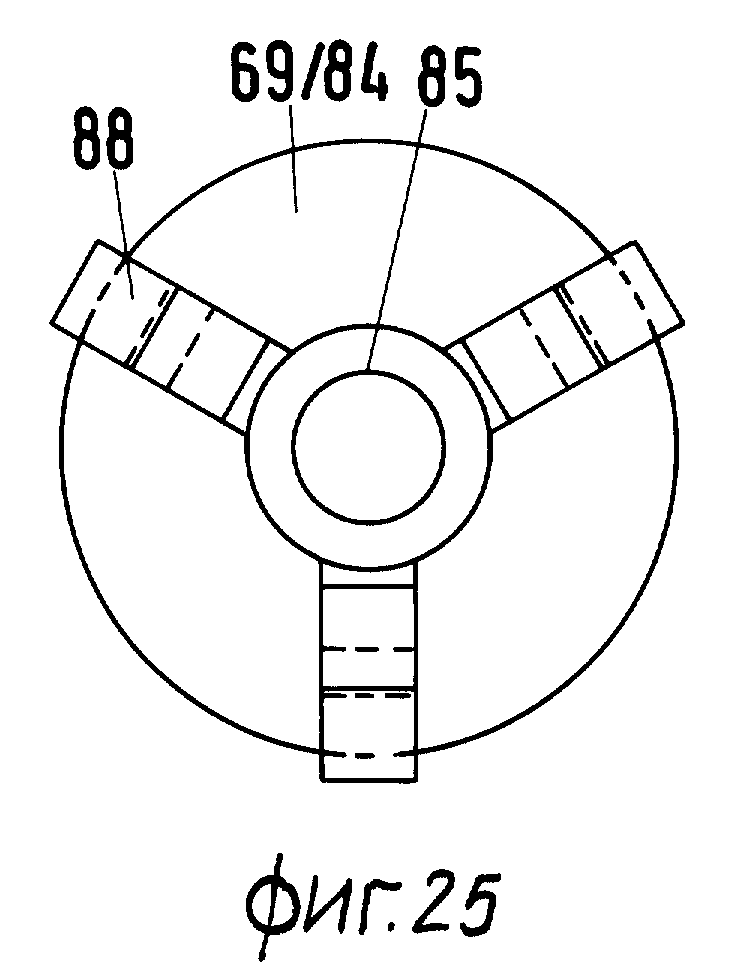

Фиг. 24 Зажимной патрон, согласно изобретению, частично в продольном разрезе, частично - общий вид.

Фиг. 25 Вид торцевой стороны, к фигуре 24.

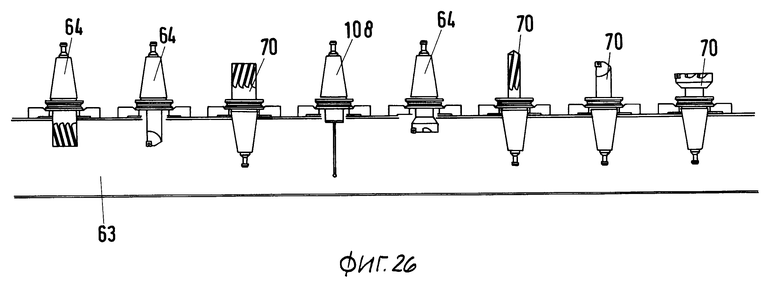

Фиг. 26 Поддоны, загруженные различного вида инструментом, уложены на призменный транспортный конвейер.

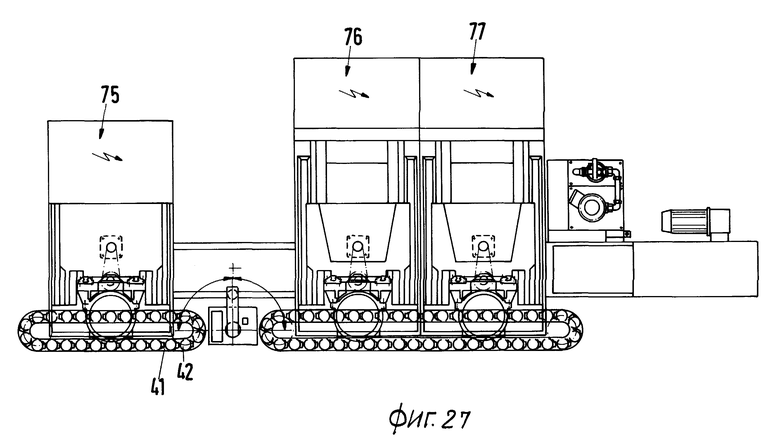

Фиг. 27 Сверлильный станок и две токарные машины (станки), собранные из узлов, согласно изобретению, обобщены в одну общую поточную линию.

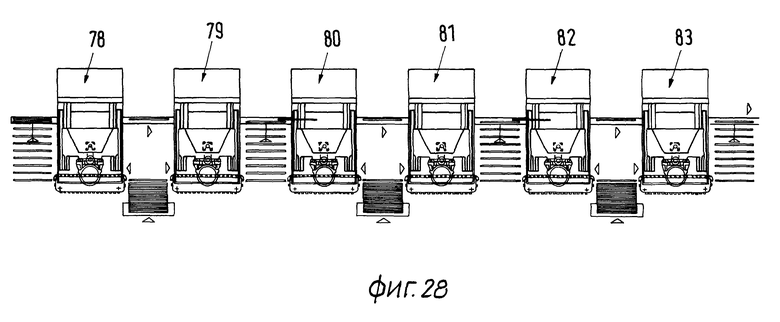

Фиг. 28 Несколько обрабатывающих машин, собранных в одну общую поточную линию.

Фиг. 29. Контейнер, скомпонованный как энергетический контейнер, для другой формы исполнения изобретения.

Фиг. 30 Обрабатывающий центр в положении захвата обрабатываемого изделия.

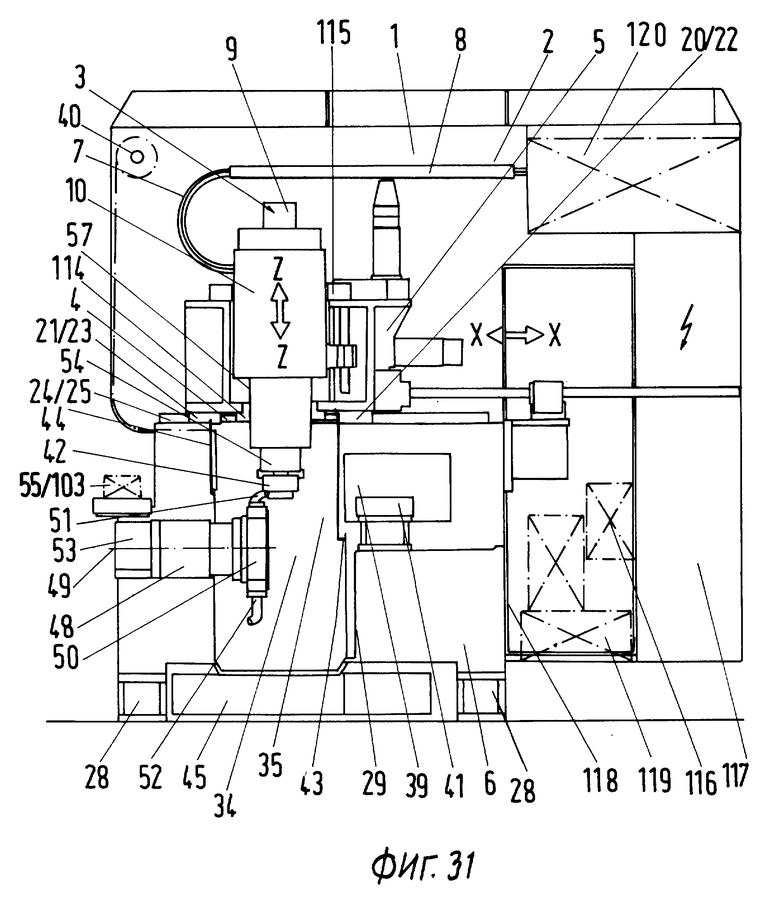

Фиг. 31 Моторный шпиндель на позиции обработки в обрабатывающем центре, изображенный на фигуре 30.

Фиг. 32 Измерение изделия в обрабатываемом центре, изображенное на фигуре 30 и 31.

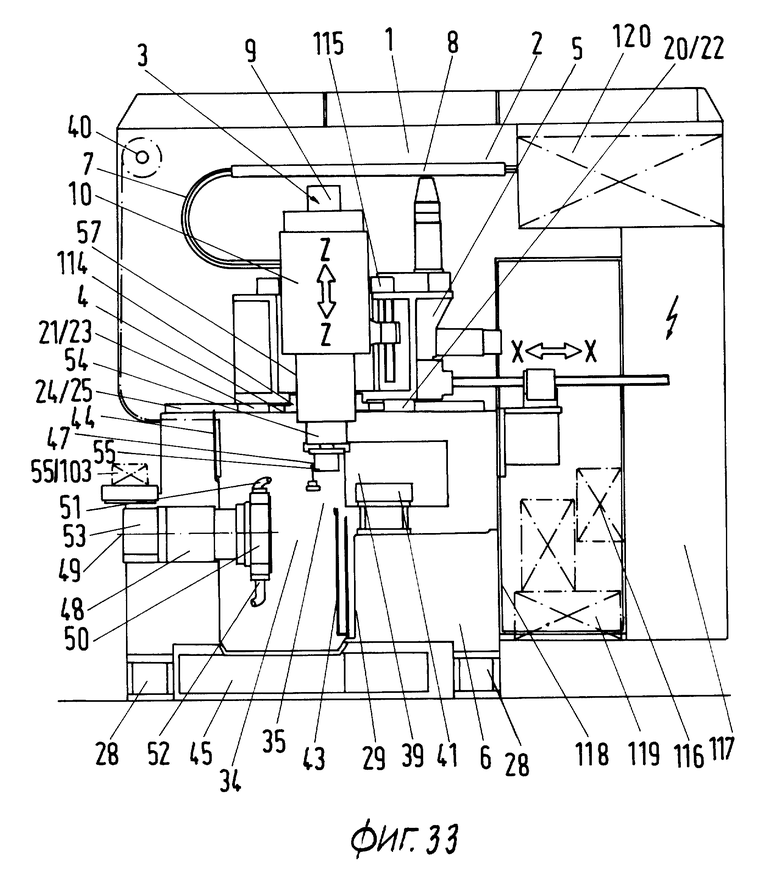

Фиг. 33 Измерение изделия в обрабатывающем центре, изображенное на фигуре 30 и 31, здесь измерительный щуп направлен в зону обработки.

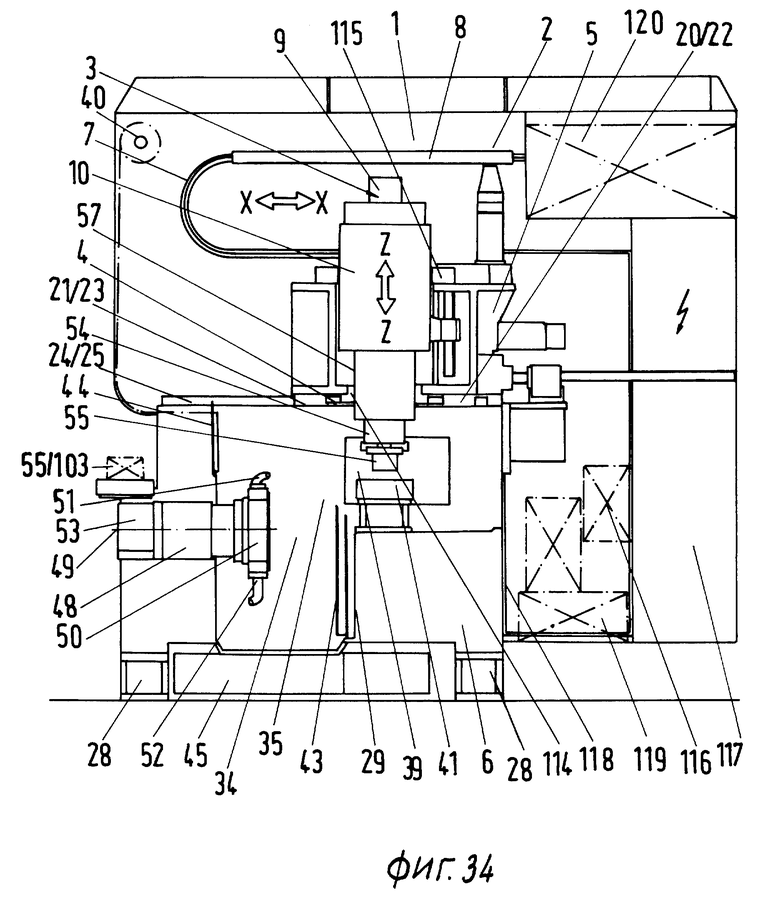

Фиг. 34 Укладка обработанного изделия на накопительный и транспортный конвейер.

На фигуре 1, согласно изобретению, изображена обрабатывающая ячейка 1, применяемая с системой числового программного управления, с помощью вычислительной машины, собранная из обрабатывающего центра. Узлы подробно описываются далее. Эта ячейка может обозначаться как обрабатывающий центр. Отдельные главные компоненты этого узла, согласно изобретению, в основном изображены на фигурах 2 и 3. Этот собранный узел в основном состоит их энергетического контейнера 2, моторного шпинделя 3, покрытия из листового металла 4, крестового суппорта 5 и основного корпуса машины 6.

При этом энергетический контейнер 2 выполнен как свободнонесущая металлическая конструкция, которая предварительно смонтированной устанавливается на уже полностью смонтированную основную машину и скрепляется только несколькими болтами. Энергетический контейнер 2 имеет в своем составе полностью смонтированный электрораспределительный шкаф с выведенными, полностью укомплектованными соединениями к точкам потребления. Отдельный кабель 7, а также гидравлические и/или воздухопитающие провода (фиг. 3 и 20) укладываются на соответствующие полки-платформы 8 и свисают вниз шлейфом. Следовательно, кабель и провода всегда передвигаются последовательно с моторным шпинделем 3 и с крестовым суппортом 5. Кабели 7 соединяются с отдельными точками потребления посредством штекеров, что значительно ускоряет разъединение и соединение через соответствующие муфты.

На электрораспределительном шкафу приведен (не изображенный подробно) охладительный агрегат, предназначенный для охлаждения шпинделя и электрораспределительного шкафа. Под электрораспределительным шкафом уложены гидравлические системы и системы подачи воздуха (не изображено).

Водяные, гидравлические или воздушные шланги (не изображены) выведены к точкам потребления шлейфообразно (петлеобразно), идентично - как выведен электрокабель 7.

В конце монтажа энергетический контейнер 2 соединяется с основной машиной таким же методом - как соединяется кузов при сборке автомашины. В результате формируется внешний вид, изображенный на фигуре 1. Потом выполняется присоединение точек потребления и машина практически готова к эксплуатации. Такой метод обеспечивает исключительно нетрудоемкий, дешевый процесс работы и сборки при минимальном расходе материалов.

Приводной (моторный) шпиндель 3 (здесь отдельно не изображен) состоит из двигателя 10, который концентрично окружает шпиндель 9. В изображенной здесь форме исполнения этот двигатель представляет собой высокодинамичный, регулируемый по частоте и не требующий ухода шпиндельный двигатель трехфазного тока с мощностью резания 10/16 кВт, при 100/40% ED.

Моторный шпиндель 3 уложен на несущий элемент, выполненный пластинообразно, и соединен с корпусом двигателя посредством нескольких ребер 12, 13 (фиг. 2 и 3).

Несущий элемент 11 установлен в 2 пары с соответствующим промежутком, жестко свинчен болтами или другими крепежными элементами, укомплектован направляющими башмаками 14, 15 или соответственно 16, 17, установлен на направляющих шинах 18, 19 крестового суппорта 5 по вертикали.

В изображенных формах исполнения на фигуре 2 и 3 показана унифицированная передняя бабка, состоящая из моторного шпинделя 3 и крестового суппорта 5, в 2-осном исполнении. Это означает, что крестовый суппорт 5 перемещается по горизонтали - в направлении оси X - X, а моторный шпиндель 3 - по вертиали, в направлении оси Z - Z.

Перемещение выполняется посредством системы числового программного управления с помощью вычислительной машины. Для подвода к различным зонам по оси X (горизонтально) ход, например, составляет 560 мм. При этом за счет ускоренного хода достигается значительное сокращение вспомогательного времени при смене инструмента и при позиционировании измерительного щупа.

Пример для моторного шпинделя 3:

Моторный шпиндель с размером шпиндельной головки 4

Диаметр в переднем подшипнике 75 мм

Скорость вращения 800 об/мин

Высокая жесткость шпинделя 9 достигается за счет применения прецизионных подшипников.

Впереди радиально-упорный шарикоподшипник, а позади - роликоподшипник с цилиндрическими роликами.

Все подшипники смазаны пластичной смазкой на продолжительный срок службы.

За счет термосимметрического исполнения и компоновки унифицированной передней бабки 3, 5 и благодаря применяемой охлаждающей системы обеспечивается исключительная постоянная точность.

Крестовый суппорт 5 приводится посредством быстрореагирующего, регулируемого по частоте и не требующего ухода двигателя трехфазного тока. Этот привод приводит крестовый суппорт 5 посредством высокоточных, шлифованных шаковых ходовых винтов. В ось X вмонтирована полностью закрытая линейная измерительная система, в ось Z -ротационная измерительная система. Обе направляющие системы расположены вне зоны обработки. Более подробно описание приведено на следующих страницах.

Крестовый суппорт 5, на каждой своей стороне и через определенный промежуток, укомплектован направляющими башмаками 20, 21, 22 и 23 одинакового размера (фигура 2).

Направляющие башмаки 20 и 23 свинчиваются с корпусом крестового суппорта 5 посредством соответствующих болтов или подобных крепежных элементов.

Направляющие башмаки 20, 21 или соответственно 22, 23 уложены на направляющих шинах 24 и 25, расположенных параллельно и с соответствующими промежутками одна относительно другой. При этом эти направляющие для крестового суппорта 5, а также направляющие 18 и 19 для несущего элемента 11 с моторным шпинделем 3, с направляющими башмаками 14, 15, 16 и 17 могут, к примеру, комплектоваться линейными роликовыми направляющими, коэффициент трения которых в 10 раз ниже, чем при обычных направляющих скольжения. Предложенная здесь система гарантирует высокую точность токарной обработки и высокую динамику.

Моторный шпиндель 3 и крестовый суппорт 5 укомплектованы висяче уложенными энергоподводящими системами по обеим осям. Энерогоподводящая система выполнена очень несложной, не требует ухода и расположена вне участков скопления стружки.

Основной корпус 6 изготовлен из реактивного смоляного бетона и, как видно по форме изображения, показанной на фигурах 3 и 4, имеет исключительно стабильную опору для насаженных узлов благодаря своей H-образной форме, образующейся за счет ортогонального поперечного сечения по продольной оси. Следовательно, обеспечивается исключительно надежная опора для установки энергетического контейнера 2, моторного шпинделя 3, металлического покрытия 4 и крестового суппорта 5.

Между боковыми стенками 26 и 27 (фиг. 2 и 3), в верхней части H-образного основного корпуса 6, расположены крепежные опоры для закрепления инструментальной системы и измерительного щупа 47.

Основной корпус 6 установлен на четыре ножки машины (или тумбы), которые прикреплены к боковым участкам основного корпуса 6 и свинчиваются, например, при необходимости транспортирования машины вилочным погрузчиком или подобным транспортным средством через низкие заводские цеха и через ворота или двери.

Выемки, в первую очередь расположенные в зоне скопления стружки и подачи и отвода охлаждающих средств, предохранены профильной листовой сталью 29, которая как потерянная форма влита в реактивный смоляной бетон основного корпуса 6.

Предусмотрены также две другие выемки 30 и 31 для возврата (обратного хода) накопительного и транспортного конвейера (не изображен на фиг. 1 до 3), возможный вариант показан на фигурах 19 и 20.

Направляющие шины 24 и 25 уложены на верхней стороне боковых стенок 26 и 27 основного корпуса 6. Боковые стенки расположены вертикально и параллельно одна относительно другой.

Зона обработки 34 и измерительная зона 35 охватываются боковыми стенками 26 и 27, выполненными в виде U-образных полок, нижней перегородкой 37 и задней стенкой 38 (фиг. 2). Все эти соединения и охваты выполнены цельными. Сформированное основным корпусом 6 пространство открыто только кверху и вперед. При этом это пространство кверху закрывается крестовым суппортом 5 и металлическим покрытием 4, а на передней стороне, где расположена зона загрузки и разгрузки 39, замыкается запорными жалюзи 40.

Через зону загрузки и разгрузки 39 проходит "бесконечный" накопительный и транспортный конвейер 41 (фиг. 1), на который уложены изделия 42. При этом на накопительном и транспортном конвейере 41 можно также уложить и инструмент.

Основной корпус 6 предназначается для установки инструментоносителей и револьверных головок как неподвижная единица, описывается на следующих страницах. Такая компоновка создает условия для значительного повышения срока службы инструмента, например, от 30 до 50% выше, чем до сих пор.

Кроме этого, исполнение основного корпуса 6 позволяет прикрепить одну нижнюю многофункциональную рабочую единицу или одну сдвоенную револьверную головку по обеим боковым стенкам 26 и 27, метод крепления описывается на последующих страницах. При этом формируется очень простое перекрытие зоны обработки, при незначительных потребностях в площадях и в зависимости от максимального размера подлежащих обработке деталей.

H-образная форма основного корпуса позволяет также направляющие шины 24 и 25 крестового суппорта 5 выдвинуть далеко вперед, за позицию обработки. Благодаря этому конструктивному исполнению формируется стабильная опора для многофункциональных кареток. Покрытие машины из листового металла изготовлено из жесткого металлического кожуха 4, прикрепленного снизу к крестовому суппорту 5. При этом образуется хорошо замкнутая сверху зона обработки 34.

Влитый элемент из профильной листовой стали 29 предохраняет основной корпус машины 6 в зоне скопления стружки и подачи и отвода охлаждающих средств.

Зона обработки 34, с передней стороны, которая направлена к зоне загрузки и разгрузки 39, замыкается по вертикали подвижной дверцей 43.

На диаметрально противоположной стороне зона обработки 34, расположенная к стороне измерительной зоны 35, герметизирована другой дверцей 44.

Образующаяся стружка падает на транспортер для удаления стружки и потом отводится посредством соответствующей тележки 46 (фиг. 18). В результате - зона обработки 34 отлично герметизирована относительно зоны отгрузки и разгрузки 39 и измерительной зоны 35.

В противоположность изображению, приведенному в фигурах 1 до 3, представляется возможным, как альтернативное решение, дополнительно к оси X и Z, присвоить крестовому суппорту 5 еще один шибер для формирования оси Y и/или оси C (фигура 3). Такая компоновка изображена также в связи с показанной формой исполнения по фигурам 18 до 20, где по оси Y крестовый суппорт 5 установлен на двух направляющих шинах 100, 101 при сохранении соответствующего промежутка.

Опознавательным знаком 47 здесь обозначен измерительный щуп, установленный на унифицированной револьверной головке 48 и инструментоносителе 50 с горизонтальной осью 49. Инструментоноситель 50 комплектуется по своей окружности несколькими видами инструмента, например: резцом 51 и сверлом 52. Опознавательным знаком 53 здесь обозначен приводной двигатель для унифицированной револьверной головки 48.

По направлению оси Z моторный шпиндель 3 поворачивается посредством двигателя, внизу расположен зажимной патрон 54, предназначенный для закрепления изделий 42, снятых с накопительного транспортного конвейера 41.

Моторный шпиндель 3, через соответственно приспособленное отверстие 56 (фигура 2), погружается в зону обработки 34 через металлический кожух 4. На наружной поверхности покрытия 57 предусмотрено не изображенное здесь уплотнение для моторного шпинделя 3. Следовательно, и на этом месте зона обработки 34 плотно защищена от попадания грязи и проникновения влаги снаружи.

Все движения моторного шпинделя 3, крестового суппорта 5, инструментов 51 и 52, при необходимости - также и измерительного щупа 47, интегрированы в систему числового программного управления, выполняемого с помощью вычислительной машины. То же самое относится и к приему и транспортированию инструмента и изделий.

Накопительный транспортный конвейер 41 изготавливается без необходимости переоснащения. На этот накопительный транспортный конвейер 41 устанавливается моторный шпиндель со съемом сигнала, который укладывает готово обработанную деталь 55. Потом накопительный транспортный конвейер 41 продолжает движение по установленному циклу и захватывает следующую необработанную деталь 103. При этом накопительный транспортный конвейер может быть выполнен также и как ленточный цепной конвейер или цепное полотно, укомплектованное транспортными призмами. Промежуток между транспортными призмами и следовательно емкость загрузки зависят от диаметра зажимного патрона (более - крупный диаметр зажимного патрона = более крупный промежуток между транспортными призмами).

Необработанные заготовки 103 позиционируются на середине для последующей передачи к моторному шпинделю 3.

В программе деталей для числового программного управления определяются различные высоты деталей. За счет единицы прижима, расположенной в накопительном и транспортном конвейере 41, обеспечивается отличное прилегание деталей в зажимном приспособлении. Для этой цели предусмотрено, что моторный шпиндель должен направляться против прижимного приспособления.

Для обработки можно, например, предусмотреть детали со следующими размерами:

Диаметр заготовки 130 мм

Высота заготовки 75 мм

Само собой разумеется, что это изобретение не ограничивается обработкой деталей таких размеров.

Далее приводим принцип действия с учетом форм исполнения, изображенных на фигурах 1 до 17:

Моторный шпиндель 3 особенно хорошо подходит для применения в шпиндельных токарных автоматах, действующих со съемом сигнала. При этом, кроме токарных операций, можно, например, замену изделия выполнить в течение только пяти секунд. Для этой цели, кроме самого токарного автомата, необходим только простой, недорогой загрузочный и разгрузочный конвейер-транспортер, выполненный в виде накопительного и транспортного конвейера 41. Путем программирования унифицированной передней бабки 3, 5 можно параметры изделия использовать для загрузки и разгрузки изделий 103, 55. Все движения для загрузки и разгрузки шпинделя 3, для обработки резанием и измерения изделия 55, выполняются посредством шпинделя 3, приспособленного для съема сигнала.

На изображенном на фигуре 3 накопительном и транспортном конвейере 41 транспортируются подлежащее обработке изделие 103 и готово обработанные изделия 55. Предположим, что обрабатывающая машина находится на станции, приведенной на фигуре 4, и дверца 43 уже открыта, т.е. в полностью опущенном положении. В этом случае моторный шпиндель 3 направляется по указанному стрелкой направлению Z, вниз. Зажимной патрон 54 подхватывает находящуюся на накопительном транспортном конвейере необработанную деталь (заготовку) 3.

Сейчас моторный шпиндель 3 направляется по указанному стрелкой направлению Z, вертикально вверх, в соответствии с изображением на фигуре 5.

После того как моторный шпиндель 3 (фиг. 6) принял необработанную заготовку 103, он направляется по указанному стрелкой направлению X, т.е. горизонтально на направляющую шину 24 и 25 основного корпуса машины 6. При этом крестовый суппорт 5 продолжает движение до позиции, на которой моторный шпиндель 3, вместе с необработанной заготовкой 103, остановится в зоне обработки 34 (фиг. 7). Дверца 43 в закрытом положении, т.е. вертикально, направляется вверх. Потом начинается обработка резцом 51 изделия 42 (фигура 8).

После окончания этой операции моторный шпиндель 3 направляется по указанному стрелкой направлению Z, вверх (фиг. 9).

Потом крестовый суппорт 5 направляется по указанному стрелкой направлению X, согласно фигуры 10. Движение продолжается до тех пор, пока заготовка 42, удерживаемая моторным шпинделем 3, не установится на позицию, на которой сверло 52 сумеет начать выполнение рабочей операции (фигура 9).

Соответствующее позиционирование сверла на рабочую позицию выполняется унифицированной револьверной головкой 48.

В соответствии с изображением на фигуре 11, моторный шпиндель 3 направляется вниз, по указанному стрелкой направлению Z и заканчивает процесс обработки заготовки 42.

Потом, в соответствии с изображением на фигуре 12, шпиндель изделия направляется вверх, в соответствии с указанным стрелкой направлением Z. Сейчас дверца 44 полностью открывается, к стороне измерительной зоне 35. Сейчас, в соответствии с изображением на фигуре 13, крестовый суппорт 5, вместе с моторным шпинделем 3 и изделием 55, начинает движение к измерительному щупу, смонтированному на унифицированной револьверной головке 48.

Представляется возможным в систему числового программного управления с помощью вычислительной машины ввести несколько программ измерений. Следовательно, создаются условия, при которых представляется возможность выполнить замер сразу же после замены инструмента. Кроме этого, представляется возможным во время проходящего процесса производства замерить заранее определенные детали, например каждую десятую или двадцатую деталь.

После того как закончился процесс замера, моторный шпиндель 3 направляется вверх, по указанному стрелкой направлению Z (фигура 14), а крестовый суппорт вновь направляется вперед, по указанному стрелкой направлению Z (фигура 15). Дверца 44, замыкающая зону обработки 34, относительно зоны 35, направляется на позицию закрытия (фигура 15). Моторный шпиндель 3 направляется вниз, по указанному стрелкой направлению Z, согласно фигуре 16, и укладывает готово обработанные заготовки 55 на накопительный и транспортный конвейер 41. После укладки обработанной детали конвейер направляется вверх, на позицию для приема новой, еще не обработанной детали (заготовки) 103, согласно фигуре 17. После выполнения этой операции цикл обработки продолжается.

Благодаря такой компоновке, при которой зона загрузки и разгрузки 39, зона обработки 34 и измерительная зона 35 расположены одна за другой, по направлению X, обеспечивается бесперебойный режим работы машины. Наряду с этим точное отделение этих трех зон 39, 34 и 35 предотвращает образование скопления стружки, при загрузке и разгрузке изделий 103 или соответственно 55, или при проведении процесса измерений. Висяче установленные заготовки 103 или соответственно 55 благоприятствуют оптимальному отводу стружки.

Описание системы управления:

Система контурного программного управления Simens 805 T (Сименс 805 T) с интегрированным управлением PLC.

Схема управления для изображенной на фигурах 1 до 17 обрабатывающей машины рассчитана так, чтобы для управления машиной требовалась только одна панель управления со всеми элементами управления для выполнения производственных операций.

Для переоснащения на новую, подлежащую обработке заготовку применяется передвижной пульт управления с дисплеем, алфавитно-цифровая клавиатура и программные нажимные кнопки. Передвижной пульт управления соединен с системой управления машиной посредством соответствующего кабеля. Такое техническое оснащение, при управлении несколькими машинами, значительно дешевле, чем полноценный пульт управления для каждой машины в отдельности. Наряду с этим лицо, обслуживающее машину (не наладчик), может значительно легче управлять и контролировать процесс производства за счет несложного и легкого управления с удобно расположенной панели.

Панель управления с 12'' монохромным экраном.

Ручной ввод - посредством алфавитно-цифровой полной клавиатуры.

Повторное приближение к контуру.

Помощь управляющему лицу, за счет применения 7 программных нажимных кнопок для меню.

Условная работа по двум осям, симултанно.

Автоматическая установка на опережающую запись, на точке прерывания.

Контрольное прохождение программы без машины или только по осям.

Программная память для деталей по системе числового программирования, 16 килобайт.

Компенсация радиуса резания.

Симултанный ввод программы для обработки программы.

Циклы обработки:

Непосредственное программирование радиуса траектории.

Базовое программирование и программирование составного размера.

Техника для подпрограммы

Техника параметров.

Параметр 100 R

Расчет параметров

Сравнение параметров

Функция загрузки параметров

Тригонометрические и арифметические расчетные функции

Точность ввода: 0,001 мм

Постоянно действующая стандартная программа надежности для измерительных контуров, напряжения, памяти и конечного выключателя.

Диагноз зоны резания

Выдача аварийных текстов от системы числового управления и машины или от системы PLC на экран.

Индикация внутренних состояний на системе PLC

Контроль контура

Контроль шпинделя

В формах исполнения по фигурам 18 до 21 для деталей одинаковой функции использованы одинаковые базовые (исходные) знаки, как в формах исполнения по фигурам 1 до 17. В формах исполнения по фигурам исполнения 18 до 20 боковые стенки 26 и 27 машинного корпуса 6 выполнены в виде направляющих стенок, предусмотрены два, направленные параллельно один к другому, инструментоносителя, для вертикального инструмента 58 и для вращающегося инструмента 59, установлены на моторно-приводном валу 60 револьверной головки. Инструментоносители 58, 59 комплектуются по своей окружности несколькими инструментами, из которых только инструмент 61 (неподвижный) и 62 (вращающийся) обозначены базовыми знаками.

В исполнении по фигурам 19 и 20 основной корпус машины 6 охвачен кольцеобразно накопительным транспортером для инструмента, на котором устанавливается на позицию готовности различные инструменты 64, 70 с крутым конусом вниз или вверх. При этом инструмент висит (64) или устанавливается вертикально (70) на накопительном транспортере для инструмента 63 (фигура 26) и так, чтобы каждый требуемый инструмент подавался на цикличном режиме. Накопительный транспортер для инструмента приводится моторно и интегрирован в систему числового программного управления машиной.

Кольцеобразный магазин для инструмента 63 охватывается накопительным и транспортным конвейером 65, который также приводится моторно и интегрирован в систему числового программного управления. На этом накопительном и транспортном конвейере 65, приводимом моторно, укладываются подлежащие обработке заготовки (детали) 103, одинакового или различного вида и готово обработанные изделия перемещаются на цикличном режиме. Готово обработанные изделия 55 отводятся, например, не изображенным здесь узлом перехода.

Моторный шпиндель 3 принимает с накопительного и транспортного конвейера 65 изделие 103 и при этом он направляется в вертикальном направлении, т.е. выполняет ход по направлению оси X. После приема изделия 103 моторный шпиндель 3 направляется по направлению оси Z, например, на 160 мм вертикально вверх. Дверца 43, замыкающая зону обработки 34, открывается путем вертикального опускания, и следовательно, моторный шпиндель 3 с крестовым суппортом 5 может выполнить ход по направлению оси X. При изображенной здесь форме исполнения величина хода составляет 980 мм. Потом моторный шпиндель 3 с крестовым суппортом 5 останавливается у первого зажимного приспособления, по направлению позиции 66, где может выполняться избранный вид обработки, например, сверление отверстия инструментом 70. После окончания процесса обработки в первом зажимном приспособлении унифицированная передняя бабка 3, 5 направляется до позиции 68, где полуготовое изделие 102 передается зажимному приспособлению 69. При этом зажимное приспособление 84 может принять и закрепить, например, крутой конус инструмента 64, 70. В случае, когда на позиции 68 изделие 102 удерживается зажимным приспособлением 69, начинается последующая обработка инструментом 64, закрепленным в зажимном приспособлении 84.

Все необходимые инструменты снимаются с магазина для инструмента 63, а не требующийся инструмент укладывается в магазин для инструмента 63 посредством моторного шпинделя 3.

Транспортирование защитных колпачков (не изображены) для нетребующихся зажимных приспособлений и снятие этих колпачков каждый раз с необходимых зажимных приспособлений выполняется также моторным шпинделем 3.

После окончательной обработки открывается дверца 44 к измерительной зоне 35 и унифицированная передняя бабка 3, 5 направляет инструмент в измерительную зону 35, где к передвижной консоли 71 прикреплен измерительный щуп 47.

По альтернативному предложению, изображенному на фигуре 21, для деталей той же функции использованы одинаковые базовые знаки, как в ранее описанных формах исполнения. Здесь унифицированная револьверная головка 48 укомплектована инструментом 51, 73 и собственным приводом 74. Следовательно. представляется возможным выполнить следующие или другие операции обработки.

Как видно по фигуре 27, представляется возможным без каких-либо трудностей соединить в одну автоматическую линию несколько машин 75, 76, 77. При этом вместо трех машин можно соединить в одну цепь и меньшее количество или значительно большее количество машин. Наряду с этим представляется возможным функцией всех машин управлять от одной центральной вычислительной машины, которая может оперативно управлять подачей изделий и/или инструмента.

Как другая альтернатива, на фигуре 28 приведен пример соединения в одну автоматическую линию нескольких одиночных машин 78, 79, 80, 81, 82 и 83. Здесь различные машины выполняют различные, ранее установленные процессы обработки и после окончательной обработки изделие передается к следующей обрабатывающей машине. При этом транспортирование может выполняться полностью автоматически посредством узла передачи.

Все зажимные устройства для обрабатываемых изделий и инструмента, для всех форм исполнения, могут быть конфигурированы согласно изображению на фигурах 24 и 25.

При этом здесь речь идет о комбинированных зажимных приспособлениях 69, 84, приспособленных для центрового крепления инструмента 85 посредством подходящего для крутого конуса 86 инструмента 64, 70 и зажимных кулачков 88, установленных на направляющих 89. Зажимное приспособление 85 и зажимные кулачки 88 срабатывают под действием тяги 90, на выбор.

Когда зажимные кулачки используются как зажимное приспособление, они соответственно накрываются. Защитные колпачки перемещаются и устанавливаются по ранее описанному методу, а именно - посредством шпинделя со съемом сигнала, т.е. моторного шпинделя 3.

При работе с формами исполнения, изображенными на фигурах 18 до 21, представляется возможным путем соответствующей системы управления моторным шпинделем 3 и/или револьверным инструментоносителем 50 или соответственно 58, 59 выполнить также обрабатывающие операции с любым угловым положением в пространстве. Например, представляется возможным просверливать в изделии отверстия, которые располагаются в изделии под любым углом.

В формах исполнения по фигурам 22 и 23, для деталей одинаковой функции, использованы одинаковые базовые опознавательные знаки, как в формах исполнения по фигурам 1 до 17. Здесь моторный шпиндель 3 укомплектован головкой для подрезки торцов 67, управляемой системой числового программного управления, с помощью вычислительной машины. Следовательно, представляется возможным выполнить также и другие обрабатывающие операции. Как показано на фигуре 23, тактовый конвейер 36 направляет изделие 33, через отверстие в основном корпусе машины 6, прямо на позицию обработки. Так эти изделия закрепляются, например, центрично зажимным приспособлением 32, для последующей обработки головкой для подрезки торцов 67, с применением инструмента 87.

В формах исполнения по фигурам 29 до 34, для деталей одинаковой функции, использованы одинаковые базовые (исходные) знаки, как в формах исполнения, описанных ранее.

Приведенный на фигуре 29 контейнер, выполненный как энергетический контейнер, имеет в своем составе соответствующее электрооборудование 117, гидравлический агрегат 119, центральную охладительную систему 120, систему централизованной смазки 116, укомплектованную насосом, масляным бачком, шлангами и теплообменником для электрораспределительного шкафа 121, а также подготовленную для присоединения кабельную и проводниковую проводку и соответствующие трубы. При необходимости можно проводниковый монтаж выполнить с применением штепсельных или втычных контактов.

Контейнер, изображенный на фигуре 29, по виду сбоку имеет примерно L-образную форму и имеет, как минимум, одну дверцу 118. Через эту дверцу можно попасть в L-образное пространство контейнера, например, для ухода за установленными там агрегатами и деталями. Благодаря такой компоновке представляется возможным контейнер, в независимости от времени и площади, окончательно смонтировать, т.е. в независимости от состояния остальных механических уницифированных узлов обрабатывающего центра. Как видно из вышеизложенного, этот контейнер может, как подвижная единица, подводиться к другим частям машины и примонтироваться.

Как видно по изображению на фигурах 30 до 34, револьверная головка 48 и инструментоноситель 50 расположены на стороне управления, т.е. на той стороне, где обычно стоит обслуживающее лицо. При этом устанавливается хорошая видимость режущей кромки инструмента и удобство при замене инструмента.

Моторный шпиндель 3 установлен в крестовом суппорте 5 точно по центру и перемещается в вертикальном направлении под действием гидростатической направляющей 114, 115. За счет центричного и, следовательно, функционально нагруженного и термосимметрического расположения формируется высокая жесткость и постоянство температурных условий. Наряду с этим гидростатические направляющие 114, 115 содействуют получению хорошей демпфирующей характеристики и высокого качества получаемых готовых изделий.

Зона загрузки и разгрузки 39 расположена позади обрабатывающей зоны 34, внутри обрабатывающего центра. Благодаря такой компоновке значительно сокращается время на загрузку и разгрузку.

Накопительный и транспортный конвейер 41 продвигается через выемки 30 (фиг. 2), на заднем участке основного корпуса машины 6, проходит обрабатывающий центр и направляется в зону загрузки и разгрузки 39.

Для замера изделий 5 измерительный щуп 47, после открывания дверцы 43, поворачивается в зону обработки 34 (фиг. 32, 33). Здесь измерительная зона 35 уже не расположена отделенной от зоны обработки, как в ранее описанных формах исполнения, а располагается в зоне обработки 34, а также в зоне загрузки и разгрузки 39 (фиг. 32, 33).

Внутри обрабатывающего центра, между основным корпусом машины 6 и электрораспределительным шкафом 117, остается достаточно площади, чтобы установить там гидравлический агрегат 119, агрегат централизованной смазки 116 и теплообменник 121. Подход к этому участку предусматривается через дверцу 118.

Обрабатывающий центр транспортируется как одна единица. Ввод обрабатывающего центра в эксплуатацию у покупателя может выполняться в сравнительно более короткое время.

Приведенные в этом обобщении описанные формулы изобретения и патентные притязания, а также признаки и элементы изобретения, приведенные в чертежах, могут быть важными для осуществления изобретения как по отдельности, так и в любой комбинации.

Перечень базовых опознавательных знаков

1 Обрабатывающая ячейка, обрабатывающий центр, металлообрабатывающая машина

2 Энергетический контейнер, контейнер

3 Приводной (моторный) шпиндель

4 Покрытие из листового металла

5 Крестовой суппорт

6 Основной корпус машины

7 Кабель

8 Полки-платформы для электрокабеля и шлангов

9 Шпиндель

10 Двигатель

11 Унифицированная единица несущего элемента

12 Ребра

13 Ребра

14 Направляющий башмак

15 Направляющий башмак

16 Направляющий башмак

17 Направляющий башмак

18 Направляющая шина

19 Направляющая шина

20 Направляющий башмак

21 Направляющий башмак

22 Направляющий башмак

23 Направляющий башмак

24 Направляющая шина, направляющая

25 Направляющая шина, направляющая

26 Боковая стенка

27 Боковая стенка

28 Ножка (тумба) машины

29 Профильная листовая сталь

30 Выемка

31 Выемка

32 Зажимное приспособление

33 Изделие (необработанная деталь)

34 Зона обработки

35 Зона измерения

36 Тактовый конвейер для изделий

37 Перегородка

38 Задняя стенка

39 Зона загрузи и разгрузки

40 Запорные жалюзи-шторы

41 Накопительный и транспортный конвейер - ленточный транспортер, унифицированная транспортная единица

42 Изделие, в общем

43 Дверца

44 Дверца

45 Транспортер для удаления стружки

46 Тележка для стружки

47 Измерительный щуп

48 Унифицированная револьверная головка

49 Ось, горизонтальная

50 Инструментоноситель

51 Резец

52 Сверло

53 Приводной двигатель для унифицированной револьверной головки 48

54 Зажимной патрон

55 Изделие, готово обработанное

56 Отверстие

57 Наружная покрывная поверхность моторного шпинделя 3

58 Инструментоноситель для неподвижного инструмента

59 Инструментоноситель для приводного инструмента

60 Вал

61 Инструмент, неподвижный

62 Инструмент, вращающийся

63 Накопительный конвейер - транспортер для инструмента

64 Инструмент, подвешен вместе с крутоконусным посадочным местом

65 Накопительный и транспортерный конвейер

66 Позиция

67 Головка для подрезки торцов

68 Позиция

69 Зажимное приспособление, комбинированное

70 Инструмент, вертикально, с крутоконусным посадочным местом

71 Консоль

72 Многофункциональная унифицированная силовая головка

73 Инструмент, вращающийся

74 Собственный привод

75 Металлообрабатывающая машина

76 Металлообрабатывающая машина

77 Металлообрабатывающая машина

78 Металлообрабатывающая машина

79 Металлообрабатывающая машина

80 Металлообрабатывающая машина

81 Металлообрабатывающая машина

82 Металлообрабатывающая машина

83 Металлообрабатывающая машина

84 Зажимное приспособление, комбинированное

85 Приспособление для зажима инструмента, центричное

86 Крутой конус

87 Инструмент для головки для подрезки торцов

88 Зажимные кулачки

89 Направляющие

90 Тяга

100 Направляющая шина

101 Направляющая шина

102 Изделие, полусторонне обработанное

103 Изделие, необработанное

108 Измерительный щуп, заменяемый

111 Шибер, крестовый суппорт, 3-осный

112 Моторный шпиндель, внизу

113 Поворотный шибер, крестовый суппорт, 4-осный

114 Направляющая, гидростатическая

115 Направляющая, гидростатическая

116 Агрегат для централизованной смазки

117 Электрооборудование

118 Дверца

119 Гидравлический агрегат

120 Центральный охлаждающий прибор

121 Теплообменник

C Ось вращения

D Ось качения

E Ось качения

F Ось вращения

U Передвижная ось головки для подрезки торцов

X Направление движения

Y Направление движения

Z Направление движения

Изобретение относится к области станкостроения, в частности к обрабатывающим центрам. Техническим результатом изобретения является расширение технологических возможностей центра и упрощение его сборки, в частности, за счет использования отдельных модульных блоков и компоновки из них обрабатывающего центра с различным количеством осей. Сущность изобретения заключается в том, что обрабатывающий центр собирается из отдельных модульных блоков. При этом моторный (приводной) шпиндель выполнен с возможностью захвата, зажима и перемещения изделий и инструмента. 2 с. и 90 з.п.ф-лы, 34 ил.

| DE 3416660 A1, 07.11.85 | |||

| Автоматизированный технологический комплекс | 1985 |

|

SU1349969A1 |

| Гибкая производственная система | 1988 |

|

SU1780992A1 |

| Многооперационный станок | 1987 |

|

SU1454653A1 |

| Устройство для подачи деталей | 1983 |

|

SU1133069A1 |

| US 5025690 A, 25.06.91 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1995 |

|

RU2109380C1 |

| МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ ГИРОСКОП-АКСЕЛЕРОМЕТР | 2000 |

|

RU2162229C1 |

Авторы

Даты

1999-04-20—Публикация

1993-04-09—Подача