Изобретение относится к металлургии тугоплавких металлов.

Цель изобретения - увеличение степени разделения триоксидов молибдена и вольфрама.

Пример 1. В ампулу из кварца диаметром 40 мм, длиной 380 мм помещают 252,81 г триоксида молибдена и 367,7 диоксида вольфрама в качестве поглотителя кислорода. Смесь перемешивают, ампулу откачивают до мм рт.ст. заплавляют и нагревают до 600°С, и выдерживают при этой температуре в течение 8 ч. После охлаждения в режиме отключенной печи ампулу вскрывают, а содержимое хлорируют при 200°С при скорости потока хлора 5 л/ч в течение 7 ч. Возгоняющийся диоксидихло- рид молибдена собирают в конденсаторе с температурой 90°С. Выделяется 344,9 г диоксидихлорида молибдена, что составляет 95,9% от исходной загрузки триоксида молибдена.

Диоксид вольфрама берут из расчета 97% от необходимого для перевода триоксида молибдена в диоксид. Диоксидихлорид переводят в триоксид гидролизом с последующей нейтрализацией аммиаком и прокаливанием полученного осадка при 550°С в потоке кислорода. Полученный триоксид молибдена анализируют спектральным методом. По данным спектрального анализа вольфрам, железо, алюминий, никель, медь, хром не обнаружены (чувствительность анализа по вольфраму 10 , по остальным примесям ).

Пример 2. В ампулу из кварца диаметром 400 мм длиной 380 помещают 200 г триоксида молибдена и 200 г триоксида

О 1ЧЭ

VI ел

со

вольфрама, смесь перемешивают. В качест- f ве поглотителя кислорода используют 130,7 г молибдена в виде порошка для перевода 98,5% триоксида молибдена в диоксид. Смесь перемешивают, ампулу откачивают и заплавляют. Повторяют все операции, как в примере 1. Время термообработки оксидов - 10 ч. Вес полученного диоксидихлорида молибдена составляет 522,9 г от теоретического 543,1, т.е. выход по молибдену с учетом молибдена, введенного для восстановления - 96,3%.

В полученной трехокиси молибдена по данным спектрального анализа основные примеси, в том числе и вольфрам, за пределами обнаружения, по данным спектро- фотометрического анализа с предварительным концентрированием примесей содержание вольфрама 2 .

Пример 3. В ампулу из кварца, диаметром 40 мм и длиной 380 мм, помещают 458 г равномолярной смеси триоксидов вольфрама и молибдена, триоксида молибдена 175,43 г триоксида вольфрама 282,57 г. В качестве поглотителя кислорода используют 72,82 г порошка вольфрама. Смесь перемешивают, ампулу откачивают до 10 мм рт.ст., заплавляют и нагревают до 600°С и выдерживают при этом температуре 8 ч. После охлаждения в режиме отключенной печи, ампулу вскрывают, а содержимое прохлорируют при скорости потока хлора 5 л/ч в течение 8 ч при 190-200°С.

В конденсаторе образуется 230,96 г диоксидихлорида, что составляет 96,7% от исходного содержания молибдена. Диоксидихлорид переводят в триоксид, как описано в предыдущих примерах. По данным спектрального анализа, содержание основных примесей, в том числе и вольфрама, меньше чувствительности спектральногоанализа.Поданным спектрофотометрического анализа с предварительным концентрированием примесей содержание вольфрама 1-10 4%,

Пример 4. Проводились опыты, когда поглотитель кислорода и основное вещество были пространственно разобщены.

В ампулу из кварца диаметром 30 мм и длиной 300 мм помещают 20 г триоксида молибдена с содержанием вольфрама 0,2 %. В другую половину, связанную с первой, но отделенную от нее перегородкой, помещают 28,1. г диоксида вольфрама в качестве поглотителя кислорода. Ампулу откачивают, заплавляют и проводят термическую обработку оксидов в печи СУОЛ при 600°С в течение 8 ч. Происходит изменение цвета оксидов в связи с переходом триоксида молибдена в диоксид и диоксида вольфрама в

триоксид. Полученный после термической обработки оксид молибдена прохлорируют как описано в предыдущем примере. Получено 25,2 г диоксидихлорида молибдена,

что составляет 91,2% от исходной загрузки. Из диоксидихлорида аммиачным гидролизом с последующим прокаливанием получают триоксид молибдена.

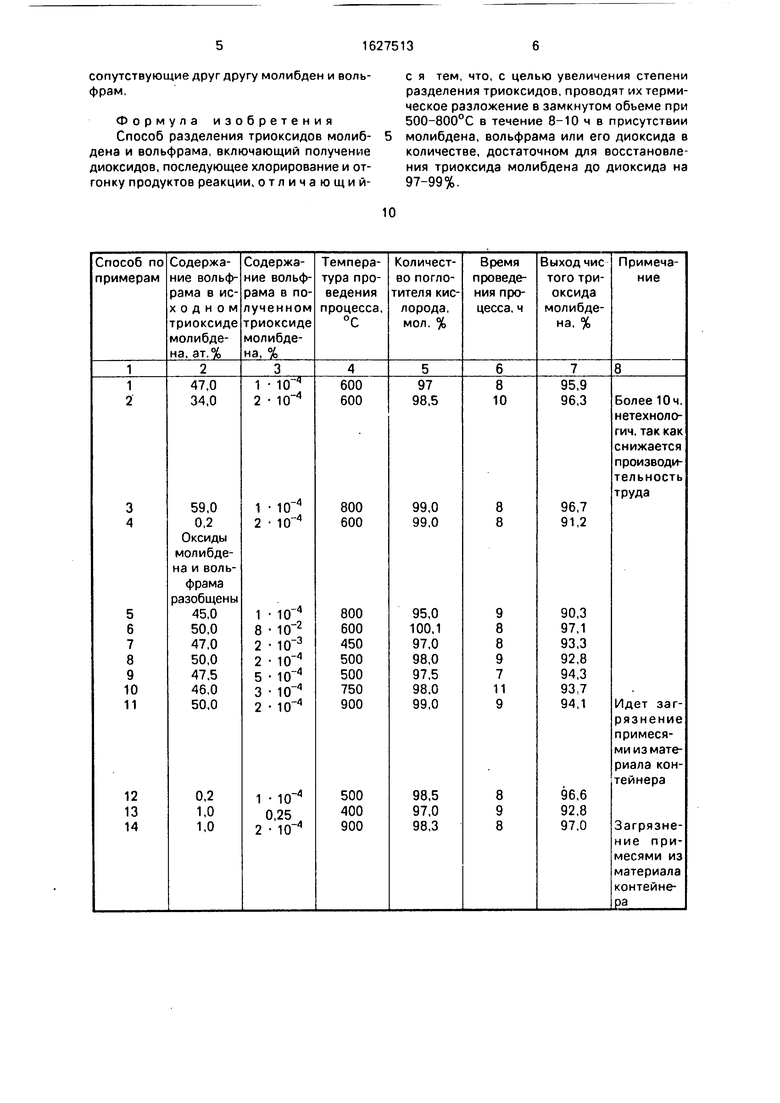

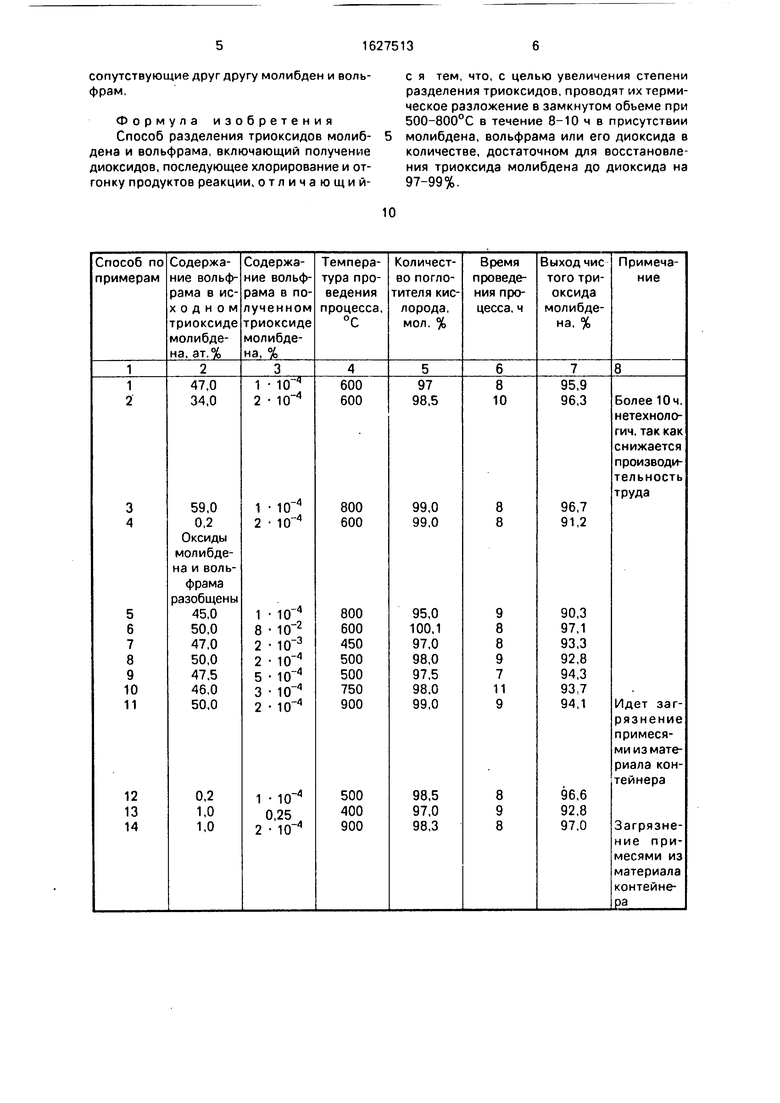

В таблице представлены примеры раз0 деления триоксидов молибдена и вольфрама в зависимости от условий проведения процесса.

Как видно из таблицы, предлагаемый способ позволяет увеличить степень разде5 ления оксидов молибдена и вольфрама более, чем на порядок по сравнению с известным способом.

Температура 500-800°С является оптимальной для термического разложения три0 оксидов в присутствии поглотителя. При температуре ниже 500°С процесс замедляется, температура выше 800°С нежелательна, так как с ростом температуры возрастает вероятность загрязнений примесями из ма5 териала контейнера.

Проведение процесса в замкнутом объеме - необходимое условие, обеспечивающее контролируемые условия содержания поглотителя кислорода.

0Восьмичасовой термообработки достаточно для полного превращения оксидов вольфрама в триоксид, при меньшем времени результаты разделения не воспроизводятся. Проведение термообработки более

5 10ч не рационально, так как снижает производительность и приводит к дополнительному загрязнению примесями из материала контейнера.

В качестве поглотителя кислорода ис0 пользуют молибден, вольфрам и диоксид вольфрама, поскольку не происходит дополнительного загрязнения продуктов.

При содержании поглотителя кислорода менее 97 мол,% от необходимого для

5 перевода триоксида молибдена в диоксид и процент выхода падает.

Более 99 мол.% поглотителя кислорода вводить нецелесообразно, так как возрастает вероятность повышения содержания

0 вольфрама в полученном триоксиде молибдена.

Предлагаемый способ позволяет разделить близкие по свойствам триоксиды молибдена и вольфрама как на уровне

5 макроконцентраций, так и микроконцентраций, что важно при получении чистого молибдена. Способ может быть использован при выделении молибдена из руд и концентратов, при вторичной переработке комплексного сырья, содержащего

сопутствующие друг другу молибден и вольфрам,

Формула изобретения Способ разделения триоксидов молибдена и вольфрама, включающий получение диоксидов, последующее хлорирование и отгонку продуктов реакции, отличающийс я тем, что, с целью увеличения степени разделения триоксидов, проводят их термическое разложение в замкнутом объеме при 500-800°С в течение 8-10 ч в присутствии молибдена, вольфрама или его диоксида в количестве, достаточном для восстановления триоксида молибдена до диоксида на 97-99%.

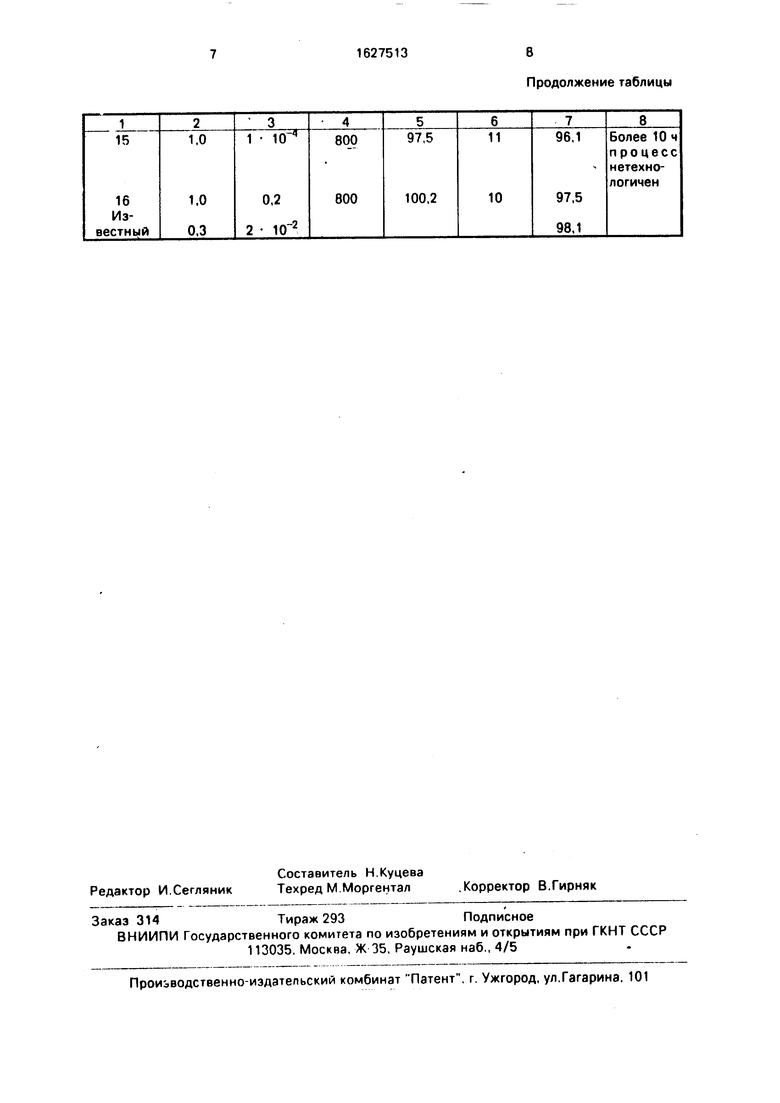

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ВОЛЬФРАМА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2375480C1 |

| Способ спектрального определения вольфрама в молибдене | 1979 |

|

SU861317A1 |

| Способ переработки металлических отходов вольфраммолибденсодержащих сплавов | 1990 |

|

SU1735412A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2003 |

|

RU2243859C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОЛИБДЕНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2375479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА ИЗ ХЛОРОВОДОРОДА С ПОМОЩЬЮ ВОЛЬФРАМСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2012 |

|

RU2485046C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОКОМПОНЕНТНЫХ ТЕЛЛУРИТНЫХ СТЕКОЛ | 2015 |

|

RU2584474C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ СПЛАВА ВОЛЬФРАМ-ТАНТАЛ | 2011 |

|

RU2453624C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНОЙ МАССЫ В ВИДЕ СМЕСИ СОДЕРЖАЩЕГО МОЛИБДЕН И ВАНАДИЙ МНОГОЭЛЕМЕНТНОГО ОКСИДА ПО МЕНЬШЕЙ МЕРЕ С ОДНИМ ОКСИДОМ МОЛИБДЕНА | 2014 |

|

RU2655387C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОЛИБДЕНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2010 |

|

RU2434959C1 |

Изобретение относится к металлургии тугоплавких металлов. Цель изобретения - увеличение степени разделения триоксидов молибдена и вольфрама - достигается путем получения диоксидов молибдена и вольфрама термическим разложением их триоксидов в замкнутом объеме при температуре 500-800°С в течение 8-10 ч в присутствии молибдена, вольфрама или его диоксида в количестве, достаточным для восстановления триоксида молибдена до диоксида на 97-99%, хлорирования и отгонки продуктов реакции. Предлагаемый способ позволяет получить триоксид молибдена, содержащий 1-2 10 % вольфрама, что на 1-2 порядка меньше, чем по способу-прототипу. Способ может быть использован при выделении молибдена из руд и концентратов, а также при вторичной переработке комплексного сырья, содержащего молибден и вольфрам. 1 табл. Ё

| Зеликман А.Н | |||

| Молибден | |||

| М.: Металлургия | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

Авторы

Даты

1991-02-15—Публикация

1987-07-21—Подача