Изобретение относится к бурению нефтяных и газовых скважин, в частности к буровым растворам на углеводородной основе (РУО), применяемым для бурения оценочных скважин и вскрытия продуктивных пластов.

Цель изобретения - улучшение технологических свойств РУО (особенно при отрицательных температурах) при

одновременном ускорении и упрощении технологии приготовления раствора - достигается тем, что я качестве дисперсионной среды бурового раствора на углеводородной основе применяют кубовые остатки (КО) производства бутиловых спиртов установки ректификации, предетавлпющие собой смесь ВЫСОКОКИПЯР1ИХ компонентов (начало

3I

кипения не ниже И0° ) . Плотней:- i, жидкости 0,90 - U,95 г /см-, оостан, об. 7-:

1ехнические спирты30 - 40

Эфиры30.- 40

Ки споро ч с од Ер/к щие соедине11чя40 - 0

Указанные куОовые остатки производства бугиповчх rnnp ion, являющиеся отходом, получают на ПО НеЛте- opiсинтез (г.Галапат) п количестве 1 0 тыс . м в гпт.

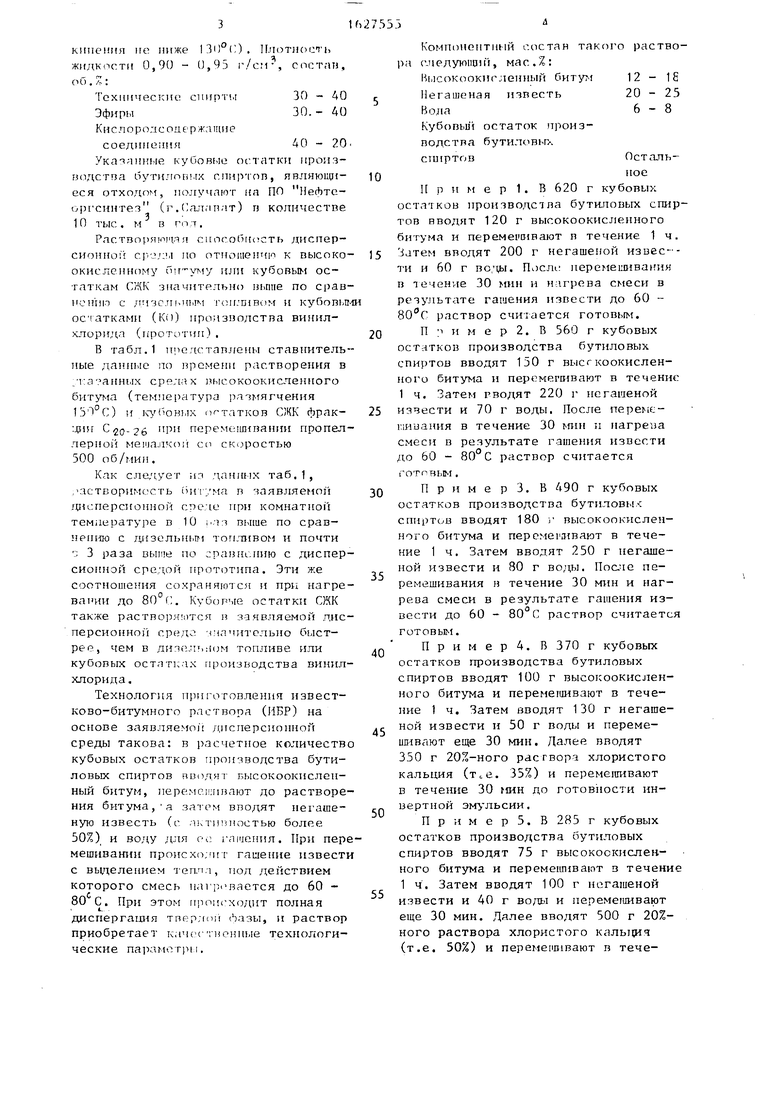

Рагтворякч пч способность дисперсионном п ч ч по отношению к высокоокисленному Гиг-уму или кубовым остаткам СЛК значительно ныше по срав- н мшп с пмзсгП Ным ion швом и кубовым ос агками (Ко) производства винил- хлорида (протч ппО .

В габл.1 imeоставлены ставнитель-- ные данные чо времени растворения в

i а 5аннпх ср° их высокоокисленного битума (температура размягчения ) и КУБОВЫХ остатков СЖК Лрак- .рш С 20 26 перемешивании пропеллерной мешапчои сп скоростью 500 об/пин.

Как следует из ранних таб.1, тстворимос i ь от гма п заявляемон ди персионной сче ie при комнатной температуре в 10 ii выше по сравнению с дизельным топливом и почти

3 раза выше по .панне нию с дисперсионной средой прототипа. Эти же соотношения сохраняются и при нагревании до 80° . Кубовые остатки СЖК также расгворчмтся в заявляемой пцс- персионноп среде мачительно быстрее, чем в дизе :ь юм топливе или кубовых оста гк i. производства винил- хлорида.

Технология пршоговления иэвест- ково-битумного раствора (ИБР) на основе заявляемом дисперсионной среды такова: в расчетное количество кубовых остатков производства бутиловых спиртов чвотнт пысокоокислен- ный битум, перемс пвают до растворения битума, а затем вводят neiаше- ную известь (с и тпчностью более 50%) и воду для ci laiuennn. При перемешивании происходи гашение извести с выделением i еп.п i, под действием которого смесь nai ровается до 60 - 80 С. При этом проп ходит полная диспергация Tnfpmn базы, и раствор приобретает кач(с венные технологические пар яме три.

27553

Компонентный состав такого раствора счедуюпцш, мас.%:

0

5

0

5

0

5

0

5

0

5

Кмсокоокисленный битум Негашеная известь Вода

Кубовый остаток производства бутиловых спиртов

12 - 1S

20 - 25

6-8

Остальное

П п и м е р 1. В 620 г кубовых остатков производства бутиловых спиртов вводят 120 г выгокоокисленного битума и перемеишвают в течение 1 ч. Затем вводят 200 г негашеной извес-- ти и 60 г во до. После перемешивания в течение 30 мин и и 1грева смеси в результате гашения извести до 60 - 80°Г раствор считается готовым.

П i и м е р 2. В 560 г кубовых остчгков производства бутиловых спиртов вводят 150 г высгкоокислен- ного битума и перемешивают в течение 1 ч. Затем гводят 220 г негашеной извести и 70 г воды. После переьс- ииания в течение 30 мин п нагрева смеси в результате гашения извести до 60 - 80°С раствор считается i отвым.

П р и м е р 3. В 490 г кубовых остатков производства бутичовьк спиртов вводят 180 г высокоокислен- Hoi о битума и перемегзшают в течение 1 ч. Затем вводят 250 г негашеной извести и 80 г воды. После перемешивания в течение 30 мин и нагрева смеси в результате гашения извести до 60 - 80°С раствор считается готовым.

П р и м е р 4. В370г кубовых остатков производства бутиловых спиртов вводят 100 г высокоокисленного битума и перемешивают в течение 1 ч. Затем вводят 130 г негашеной извести и 50 г воды и перемешивают еще 30 мин. Далее вводят 350 г 20%-ного расгвор-а хлористого кальция (тсе. 35%) и перемешивают в течение 30 мин до готовности ин- вертнои эмульсии.

ПрнмерЗ.В 285 г кубовых остатков производства бутиловых спиртов вводят 75 г высокоскислен- ного битума и перемешивают з течение 1 ч. Затем вводят 100 г негашеной извести и 40 г воды и перемешивают еще 30 мин. Далее вводят 500 г 20%- ного раствора хлористого кальция (т.е. 50%) и перемешивают в теченне 30 мин до готовности ипвертпоп эмульсии.

П р и м е р 6. В 274 г кубовых остатков производства бутиловых спиртов вводят 75 г пысокоокнсленного битума и перемешивают в течение 1 ч. Затем вводят 100 г негашеной извести, 40 г воды и перемешивают е. 30 мин. Далее вводят 10 г эмульгатора, перемешивают 10 мин, добавляют 500 г 20%-ного раствора хлористого кальция (т.е. 50%) и перемешивают 30 мин до готовности инвертнон эмульсии.

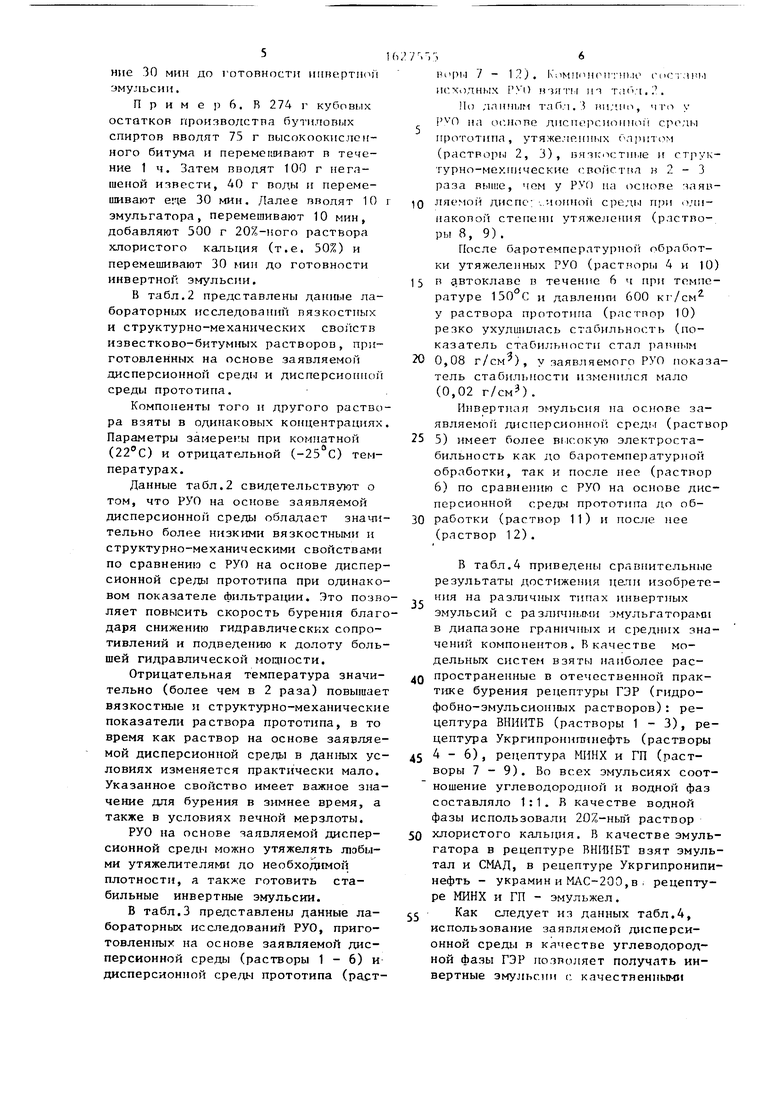

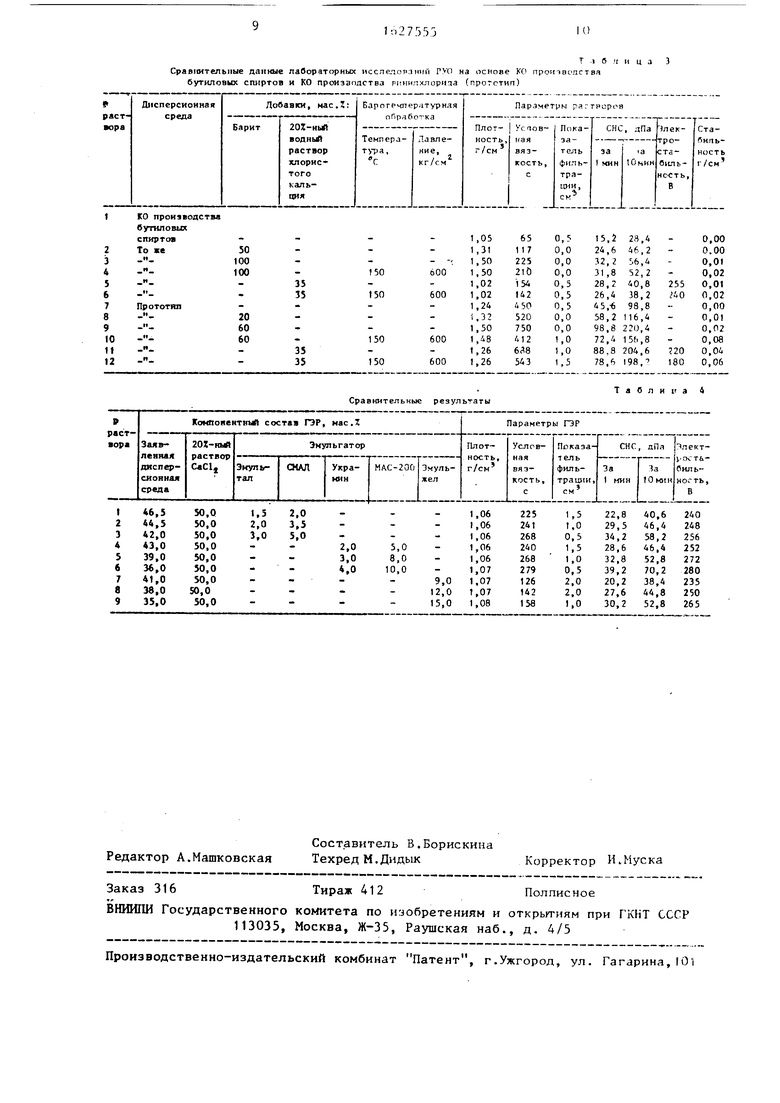

В табл.2 представлены данные лабораторных исследований вязкостных и структурно-механических свойств известково-битумных растворов, приготовленных на основе заявляемой дисперсионной среды и дисперсионной среды прототипа.

Компоненты того и другого раствора взяты в одинаковых концентрациях. Параметры замерены при комнатной (22°С) и отрицательной (-25 С) температурах.

Данные табл.2 свидетельствуют о том, что РУО на основе заявляемой дисперсионной среды обладает значительно более низкими вязкостными и структурно-механическими свойствами по сравнению с РУО на основе дисперсионной среды прототипа при одинаковом показателе фильтрации. Это позволяет повысить скорость бурения благодаря снижению гидравлических сопротивлений и подведению к долоту большей гидравлической мощности.

Отрицательная температура значительно (более чем в 2 раза) повышает вязкостные и структурно-механические показатели раствора прототипа, в то время как раствор на основе заявляемой дисперсионной среды в данных условиях изменяется практически мало. Указанное свойство имеет важное значение для бурения в зимнее время, а также в условиях печной мерзлоты.

РУО на основе заявляемой дисперсионной среды можно утяжелять любыми утяжелителями до необходимой плотности, а также готовить стабильные инвертные эмульсии.

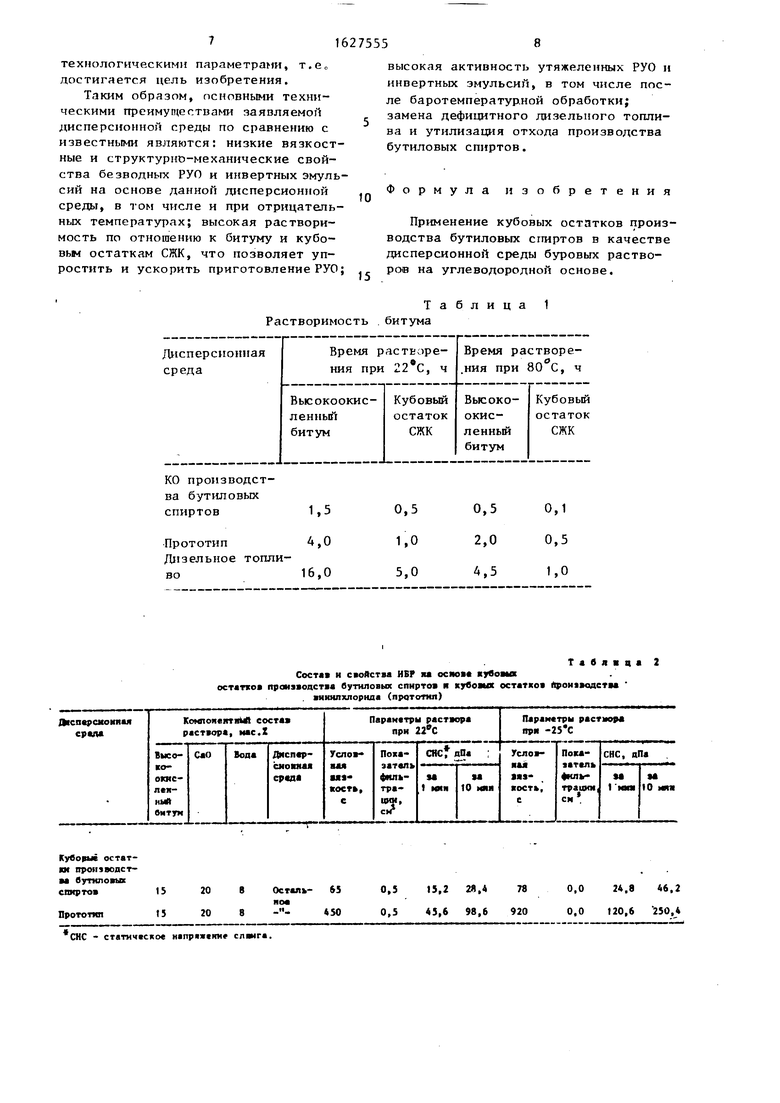

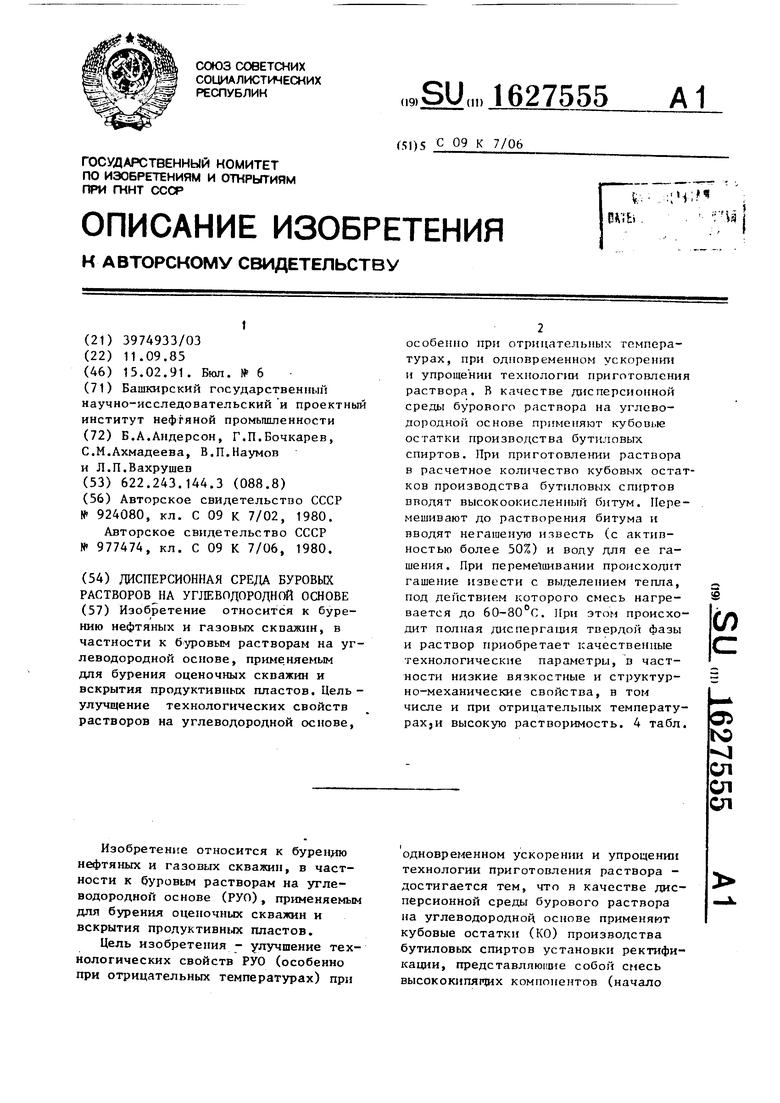

В табл.3 представлены данные лабораторных исследований РУО, приготовленных на основе заявляемой дисперсионной среды (растворы 1 - 6) и- дисперсионной среды прототипа (раст

5

0

5

0

5

0

5

0

5

воры 7 - 12). Компоноптт.ю roc-,.им.) исходных РУО нчнты m T, . .

По данным таПл. видно, ч го у FV0 на основе дисперсионной сроды прототипа, утяжеленных притом (растворы 2, 3), вязкостные и струк- турно-мехпнческие овойстнл в 2 - 3 раза выше, чем у РУО на основе заявляемой диспс- . ионной среды при одинаковой степени утяжеления (растворы 8,9).

После баротемпературпон обработки утяжеленных РУО (растворы 4 и 10) в автоклаве в течение 6 ч при температуре 150°С и давлении 600 кг/см2- у раствора прототипа (раствор 10) резко ухудшилась стабильность (показатель стабильности стал ранным 0,08 r/смЪ, у заявляемого РУО показатель стабильности изменился мало (0,02 г/см3).

Инвертнпл эг гульсия на основе заявляемой дисперсионной среды (раствор

5)имеет более впсокую электростабильность как до баротемпературной обработки, так и после нее (раствор

6)по сравнению с РУО на основе дисперсионной среды прототипа до обработки (раствор 11) и после нее (раствор 12).

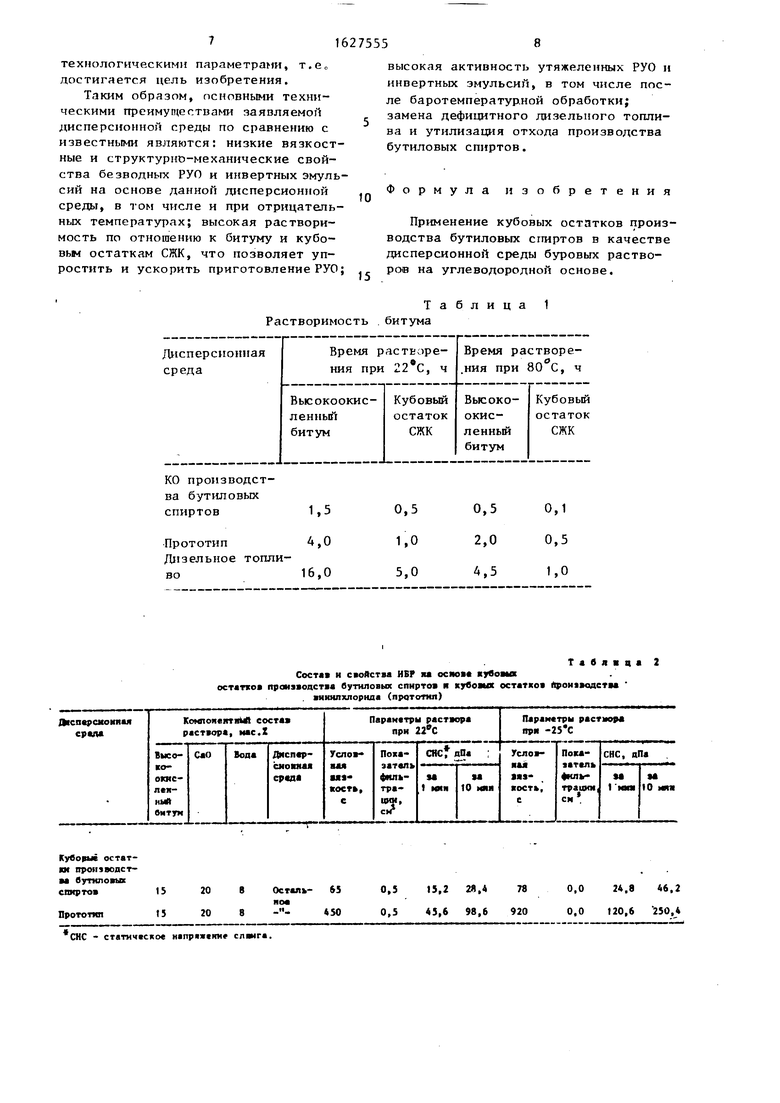

В табл.4 приведены сравнительные результаты достижения цели изобретения на различных типах инвертных эмульсий с различными эмульгаторам в диапазоне граничных и средних значений компонентов. В качестве модельных систем взяты наиболее распространенные в отечественной практике бурения рецептуры ГЭР (гидро- фобно-эмульсионных растворов): рецептура ВНИИТБ (растворы 1-3), рецептура Укргипронипмнефть (растворы 4 - 6) , рецептура МИНХ и ГП (растворы 7-9). Во всех эмульсиях соотношение углеводородной и водной фаз составляло 1:1. В качестве водной фазы использовали 20%-ный раствор хлористого кальция. В качестве эмульгатора в рецептуре ВННИБТ взят эмуль- тал и СМАД, в рецептуре Укргипронипи- нефть - украминиМАС-200,в , рецептуре МИНХ и ГП - эмульжел.

Как следует из данных табл.4, использование заявляемой дисперсионной среды в качестве углеводородной фазы ГЭР позволяет получать инвертные эмульсии с качественными

технологическими параметрами,

т. е,

достигается цель изобретения.

Таким образом, основными техническими преимуществами заявляемой дисперсионной среды по сравнению с известными являются: низкие вязкостные и структурно-механические свойства безводных РУО и инвертных эмульсий на основе данной дисперсионной среды, в том числе и при отрицательных температурах; высокая растворимость по отношению к битуму и кубовым остаткам СЖК, что позволяет уп16275558

высокая активность утяжеленных РУО и инвертных эмульсий, в том числе после баротемпературной обработки; 5 замена дефицитного дизельного топлива и утилизация отхода производства бутиловых спиртов.

10

Формула изобретения

Применение кубовых остатков производства бутиловых спиртов в качестве дисперсионной среды буровых растворостить и ускорить приготовление РУО; . рои на углеводородной основе.

Формула изобретения

Применение кубовых остатков производства бутиловых спиртов в качестве дисперсионной среды буровых растворои на углеводородной основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЙ РАСТВОР | 1999 |

|

RU2162874C2 |

| Буровой раствор на углеводородной основе | 1982 |

|

SU1073274A1 |

| Утяжеленный инвертно-эмульсионный буровой раствор | 2017 |

|

RU2655035C1 |

| Дисперсионная среда буровых растворов на углеводородной основе | 1980 |

|

SU977474A1 |

| Буровой раствор на углеводородной основе | 1990 |

|

SU1745751A1 |

| Буровой раствор на углеводородной основе | 1982 |

|

SU1108097A1 |

| Утяжеленный буровой раствор на углеводородной основе | 2019 |

|

RU2733622C1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2012 |

|

RU2502774C1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ БРУСТ-2 | 1993 |

|

RU2100400C1 |

| Буровой раствор на углеводородной основе | 1984 |

|

SU1198090A1 |

Изобретение относится к бурению нефтяных и газовых скважин, в частности к буровым растворам на углеводородной основе, применяемым для бурения оценочных скважин и вскрытия продуктивных пластов. Цель - улучшение технологических свойств растворов на углеводородной основе, особенно при отрицательных температурах, при одновременном ускорении и упрощении технологии приготовления раствора. В качестве дисперсионной среды бурового раствора на углеводородной основе применяют кубовые остатки производства бутиловых спиртов. При приготовлении раствора в расчетное количество кубовых остатков производства бутиловых спиртов вводят высокоокисленный битум. Перемешивают до растворения битума и вводят негашеную известь (с активностью более 50%) и воду для ее гашения. При переме1оивании происходит гашение извести с выделением тепла, под действием которого смесь нагревается до 60-80°С. При этом происходит полная диспергация твердой фазы и раствор приобретает качественные технологические параметры, в частности низкие вязкостные и структурно-механические свойства, в том числе и при отрицательных температурах} и высокую растворимость. 4 табл. 8 (Л

Таблица 1 Растворимость битума

КО производства бутиловых

Т а б л ш ц 2

Состав и свойства МБР на основ кувовмк

остатков производства бутиловых спиртов я кубовых остатков йронаводства . вянялхлорнда (прототип)

Т 1 б ч и ц а

Сравнительные данные лабораторных нсслеловлнчй pvtl на основе КО прошводства бутиловых спиртов и КО производства яриипхлориза (прототип)

t

раствора

КО производства бутиловых

Таблица 4

Сравнительные результаты

| Авторское свидетельство СССР № 924080, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Дисперсионная среда буровых растворов на углеводородной основе | 1980 |

|

SU977474A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-02-15—Публикация

1985-09-11—Подача