Изобретение относится к нефтяной промьшшенности, а именно к буровым растворам на углеводородной основе (РУО ) используемым при бурении нефтяных и газовых скважин.

Известно применение в качестве реагента дисперсионной среды РУО тяжелых дистиллятов, получаемых при переработке парафинистых нефтей fl.

.Известно также применение в качестве реагента дисперсионной среды РУО дизельного топлива и нефти f2.

Недостатком известных реагентов дисперсионных сред РУО - является необходимость утяжеления растворов для повышения их плотности, что приводит к увеличению содержания твердой фазы, отрицательно сказывающейся на технико-экономических показателях бурения. Кроме того, известные реагенты представляют собой или топливо-энергетическоё сырье (нефть) или моторное топливо - дизельное топливо, которые являются дефицитными, дорогими продуктами.

Цель изобретения - повышение эффективности применения РУО путем снижения содержания твердой фазы в растворе и стоимости раствора.

Поставленная цель достигается тем, что в качестве дисперсионной среды буровых растворов на углеводородной основе применяются кубовые остатки производства винилхлорида, получаемого методом пиролиза 1,2-дихлорэтана на стадии ректификации.

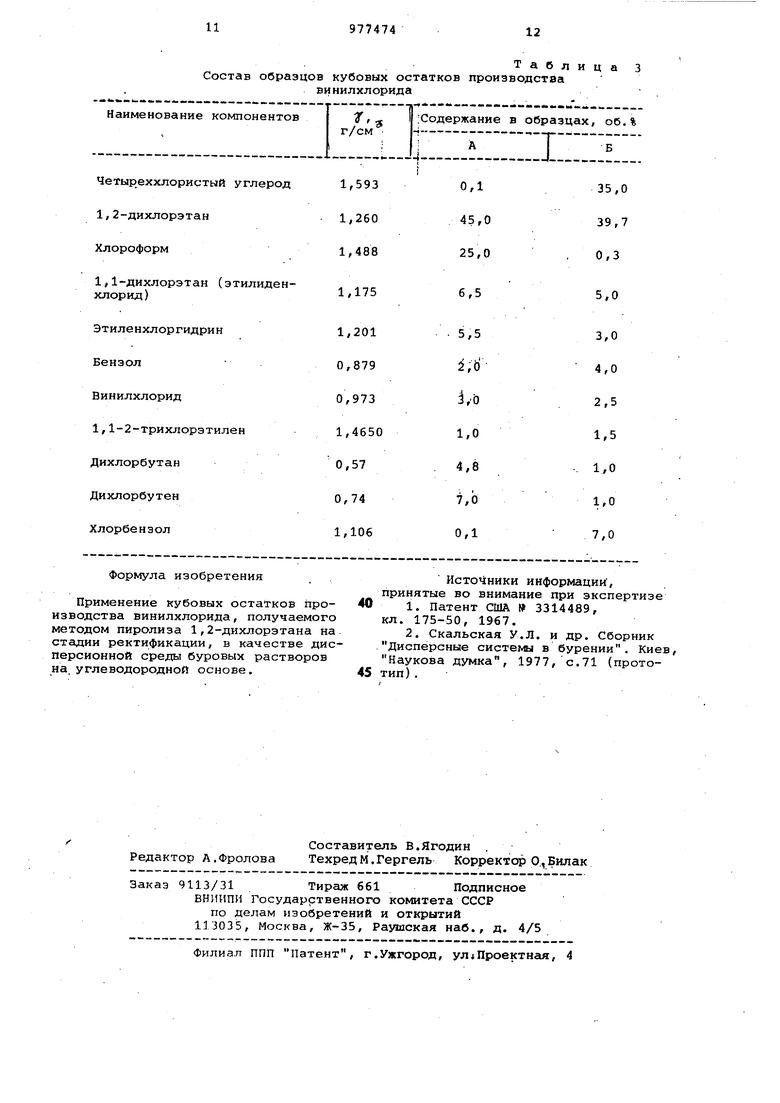

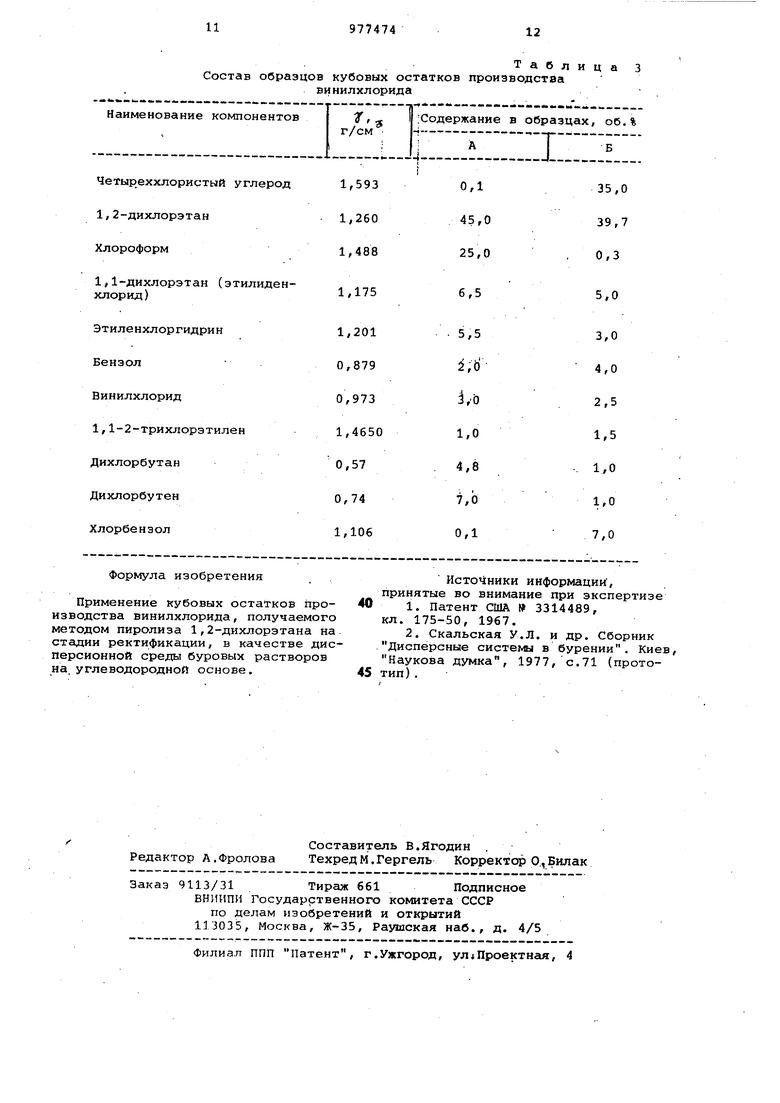

Они представляют собой жидкость, содержащую хлорированные предельные

10 и непредельные углеводороды, а такхсе ароматические углеводороды об.%; четыреххлористый углерод О,1-35,О; 1,2-дихлорэтан 1,0-45,0; хлороформ 0,3-40,0; 1,1-дихлорэтан 5,,0-8,5;

этиленхлоргидрин 0,4-5,5J Сспзол 2,05,0; винилхлорид 0,1-3,0; 1,1,2-трихлорэтилен 1,0-2,0; дихлорбутан 1,44,8/ дихлорбухен 1,0-19,0; хлорбензол 0,1-8,7. Удельный вес отходов

20 колеблется в пределах 1,2-1,7 г/см, вязкость - 0,45-0,5 сСт.

ОтхЬды легко транспортировать и использовать в процессе приготовления растворов на углеводородной осно25ве.

Растворяющая способность этих отходов по отношению к высокоокисленному битуму и кубовым остаткам СЖК . выше по сравнению с дизельным топли 0 вом, что позволяет получать растворы более высокой степени дисперсности, благодаря чему улучшаются технологи ческие параметры бурового раствора, Кроме того, при этом сокращается вр мя на растворение битума и кубовых остатков СЖК. Высокая плотность отходов способ ствует получению буровых растворов с плотностью более 1,0 г/см без введения утяжеляющих добавок или пр их меньшем расходе. Технология приготовления буровог раствора заключается в том, что в расчетном количестве дисперсионной среды, которой являются кубовые остатки производства винилхлорида, растворяется определенное количество эмульгатора, например. На/:а мыла кубовых остатков СЖК, которые образуются при смешении кубовых остатков СЖК с раствором соли поливалентных металлов, например, и гидратом окиси щелочного металла, например NaOH. Затем вводится расче ное количество понизителя фильтраци например высокоокисленного битума, и расчетное количество минерализова ной водной фазы (например, раствор соли поливалентного металла), Проведены лабораторные исследова ния с использованием двух образцов (Аи Б) отходов - кубовых остатков производства винилхлорида (табл. 1 и 2), отличающихся качественным и количественным составом входящих в них компонентов (табл. 3). Пример 1.В 500 мл (65,5 вес. кубовых остатков производства винил хлорида плотностью 1,32 г/см(образец Б, табл. 3) растворяют эмульгат (омыленные кубовые остатки СЖК) в количестве 70 мл (6,5 вес.%) и пони зитель фильтрации (высокоокисленный битум) в количестве 30 г (3 вес.%). В полученной углеводородной среде диспергируют водную фазу - 20%-ный раствор CaCl.j - в количестве 299 мл (35,0 вес.%) до получения однородной инвертной эмульсии (табл. 1, анализ 3). Пример 3.В 500 МП (60.вес.% кубовых остатков производства винил хлорида плотностью 1,2 г/см (образец А) растворяют эмульгатор (омыле ные кубовые остатки СЖК) в количест ве 70 мл (6,5 вес.%) и понизитель фильтрации в количестве 30 г(3вес. В полученной углеводородной среде диспергируют 251 мл (30,5 вес.%) водного раствора СаС1 20%-ной концентрации до получения однородной эмульсии (табл. 1, анализ 4). Пример З.В 500 мл (65,5 вес. кубовых остатков производства винил хлорида плотностью 1,32 г/см (образец Б) растворяют эмульгатор (эмуль тал) в количестве 20 мл (2 вёс.%) понизитель фильтрации (высокоокислемный битум) в количестве 30 г (3 вес.%) В полученной углеводородной среде диспергируют водную фазу - 20%-ный pafeTBOp CaCIj. в количестве 252 мл (29,5 вес.%)(табл. 1, анализ 5). Пример 4.В500МЛ (42 вес.%) дизельного топлива (плотность 0,84 г/см) растворяют 30 мл (3 вес.%) понизителя фильтрации (высокоокисленного битума), 70 мл (6,5 вес.%)эмульгатора (омыленные кубовые остатки СЖК). В полученной углеводородной среде дисперигируют 415,5 мл (48,5 вес.%) водной фазы - 20%-ный раствор СаС 12(табл. 1, анализ 1). Во всех вышеперечисленных примерах смещение фаз производилось на высокоскоростной мешалке типа Воронеж-2 в течение 20 мин. Результаты испытания приготовленных эмульсий на устойчивость к агрессивному действию гидрофильных глин (проба на бентонит), приведенные Б таблице 2, свидетельствуют о достаточно хорошей устойчивости эмульсии, полученной по предлагаемому способу. Испытания на термостойкость проводятся в автоклаве путем выдерживания испытуемых эмульсий на протяжении 6 ч при t - 150°С, р 600 атм. Судя по данным, приведенным в табл.2 (анализ 7), эмульсия сохраняет свою агрегативную и седиментационную устойчивость (электростабильность до баротермальной обработки 250 В, после - 200 В, Д Э 0,006 г/см), Важная особенность эмульсии состоит в том, что при соотношении вод:ной и углеводородной фаз 1:1 плотность ее равна 1,2-1,24 г/см(табл.1. ангшизы 3-5), в то время как плотность эмульсий, полученных с применеHVt&t известных дисперсионных сред, равна 0,96-0,98 г/см(табл. 1, анализы 1,2), а для утяжеления их до плотности 1,2 г/см 5 необходима утяжеляющая добавка, например барит, в количестве 35 вес.% (табл. 1, анализ 6).На 1 м бурового раствора это составит в среднем 350 кг, на 200 м(объем бурового раствора в среднем по 1 скважине) - 70 т, что . при стоимости 1 т барита 75 руб. |7оставит в среднем 5250 руб. К снижению стоимости обработки риведет и замена дорогостоящего изельного топлива (68 руб за 1 т) кубовыми остатками производства виниллорида (5 руб. за 1 т). На 1 м раствора расход последних составляет 0,5 м, а для приготовления 200 м раствора необходимо 100 м кубовых

остатков производства винилхлорида. i Экономия при этом составит 6400 руб.

Общая экономия составляет 11 12 тыс. оуб. на каждые 200 м бурового раствора.

Как показали исследования, использование в качестве дисперсионной среды кубовых остатков производства винилхлорида, получаемого методом пиролиза 1-,2-дихлорэтана, имеет такие преимущества перед известными, как повышение удельного веса раствора более 1/00 г/см без введения утяжеляющих добавок или при их меньшем

расходе; снижение стоимости химической обработки бурового раствора за счет использования отходов производства и уменьшения расхода утяжеляющих добавок; замена дефицитного тойлива (дизельное топливо, нефть) .Кро- ме того, возможность поддерживать низкое содержание твердой фазы бурового раствора, что благоприятно скажется на процессе вскрытия продуктивных отложений к позволит повысить технико-экономические показатели бурения. К преимуществам также относится утилизация отходов произвол ства.

(в JJ s t;

О

1в ti

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисперсионная среда буровых растворов на углеводородной основе | 1985 |

|

SU1627555A1 |

| Буровой раствор на углеводородной основе | 1987 |

|

SU1518344A1 |

| Буферная жидкость | 1981 |

|

SU985258A1 |

| БУРОВОЙ РАСТВОР | 1999 |

|

RU2162874C2 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ | 2008 |

|

RU2379324C1 |

| Буровой раствор на углеводородной основе | 1990 |

|

SU1745751A1 |

| БУРОВОЙ РАСТВОР НА УГЛЕВОДОРОДНОЙ ОСНОВЕ БРУСТ-2 | 1993 |

|

RU2100400C1 |

| Утяжеленный буровой раствор на углеводородной основе | 2019 |

|

RU2733622C1 |

| Способ приготовления бурового раствора на углеводородной основе | 1988 |

|

SU1609811A1 |

| Инвертный эмульсионный буровой раствор | 1981 |

|

SU1032009A1 |

a

о

§

я

I

,

ftf

pq О

S

n

H I

о (ffi

10 Ю

a о

X «0 о

n о

н

о

«

о

n

о

S

n

g

о о и

(N

« tj S R О IQ H

S

s о

iQ

4

я

H

le

H

n

0)

a

о о

о

VO

О

о

о

О

1Л

1Л го «s

о оо

о о м

см

о

1Л 91

f

«0

Л 1в

ч -«

С R

«N

VO (М

«

м

g g g § g

«

«h

о

о м

00

м сч

о о о

о о вч

о о

VO

г о

(1Л

I г

о о

п

О (Л

-4

Г4

н

н

I

I .

(Q

м

хо

ш

m

Состав образцов кубовых остатков производства винилхлорида

Формула изобретения

Применение кубовых остатков производства винилхлорида, получаемого методом пиролиза 1,2-дихлорэтана на. стадии ректификации, в качестве дисперсионной среды буровых растворов на. углеводородной основе.

Таблица 3

HcTo iHHKH информацик, принятые во внимание при экспертизе

Наукова думка, 1977,с.71 (прототип) .

Авторы

Даты

1982-11-30—Публикация

1980-10-21—Подача