Изобретшие опюгигся к noiaJiiyp- гии и может fbii использогпно при обработка ме гг л/.урп ческчх расплавов восстанови гельныпи окислитепьными и нейтральными газами.

Цельи изобретения явтяется сокращение энергетических затрат прч бар- ботажной обработке расплавов.

Уменьшение шага спнратьной направляющей по длине фурмы в направлении к выходному концу обеспечивает более интенсивный теплосъем с части фурмы, погруженной в расплав, т.е. находящейся в наиболее напряженных в тепловом отношении условиях, так как при этом удлиняется путь, проходимый хладагентом по охлаждаемому каналу фурмы, что обеспечивает возможность снижения расхода хладагента.

1 pi че i oi о , при итю 11 топ н ни в ка ссгве хладагента в дно- о л у иной -эмульсии возможна реализация смешанного режима охлаждения: ы дкостного в непогрум енно i част фурмы и испарит ел ьнт о - н погруженной. Как сг рдствие, вола попадает в расппав не в виде жидкости, а в виде газа, что способе пуст сншгнию вчрывоопас- ногги использования дан) ого устройства. Примене1ше двух термопар, распсложенных па разных уровнях, позволяет, кооме прямого контроля температуры, контролировать температурный градиен по дтине и экстраполяцией опседелять температуру на срезе фурмы. Это обеспечивает возможность поддержания расхода хладагента на минимальном необходимом

для стабильной работы фурмы уровне. Возникающий при этом положительный эффект обеспечивается, во-первых, прямой экономией хладагента и, во- вторых, сокращением энергозатрат на поддержание необходимой температуры расплава связанных с излишними теп- лопотерями при попадании в расплав избыточного по сравнению с необходи- мым количества хладагента. 1

Шаг спиральной направляющей в месте подачи хладагента в фурму больший диаметров внешней трубы че обеспечивает придания потоку хладагента достаточной центробежной силы для движения потока по внешней охлаждаемой поверхности. Шаг меньший 3,0 диаметров внешней трубы ведет к излишнему увеличению гидродинамического сопротивления потоку хладагента, что заставляет поддерживать более высокое давление хладагента на входе в фурму и повышать энергозатраты. Верхний предел шага спиральной направляющей на выходном конце фурмы, составляющий 2,5 диаметра внешней трубы, обусловлен необходимостью создания длинного пути потока хладагента по фурме для использования в полной мере его теплосъемной способности. Уменьшение шага спиральной направляющей менее 1,0 диаметра внешней трубы, как установлено экспериментально, не обеспечивает увеличени теплосъема с охлаждаемой поверхности но увеличивает потери давления на фурме. Расстояние термопары, находящейся к срезу фурмы ближе чем 1,5 диаметра внешней трубы, как уставов- лено экспериментально, не обеспечивает стабильных условий работы термопары, так как возможно проникновение расплава в канал фурмы при пульсации .давления в системе подачи хладагента Увеличение расстояния термопары от среза фурмы более чем на 2,5 диаметра внешней трубы ведет к снижению точности экстраполяции температуры на рабочем конце фурмы. Этой же при- чиной обусловлено расположение второ термопары относительно первой на расстоянии 2,0-4,0 диаметров внешней трубы. Под выходным концом фурмы понимается часть фурмы,

прилегающая к месту истечения реагентов в расплав и составляющая 0,2- 0,5 ее общей длины под входным концом фурмы - ее часть, прилегающая к

5

5

Q

0 0 5 0 5 о

5

месту введения реагентов в фурму и составляющей 0,2-0,5 ее общей длины.

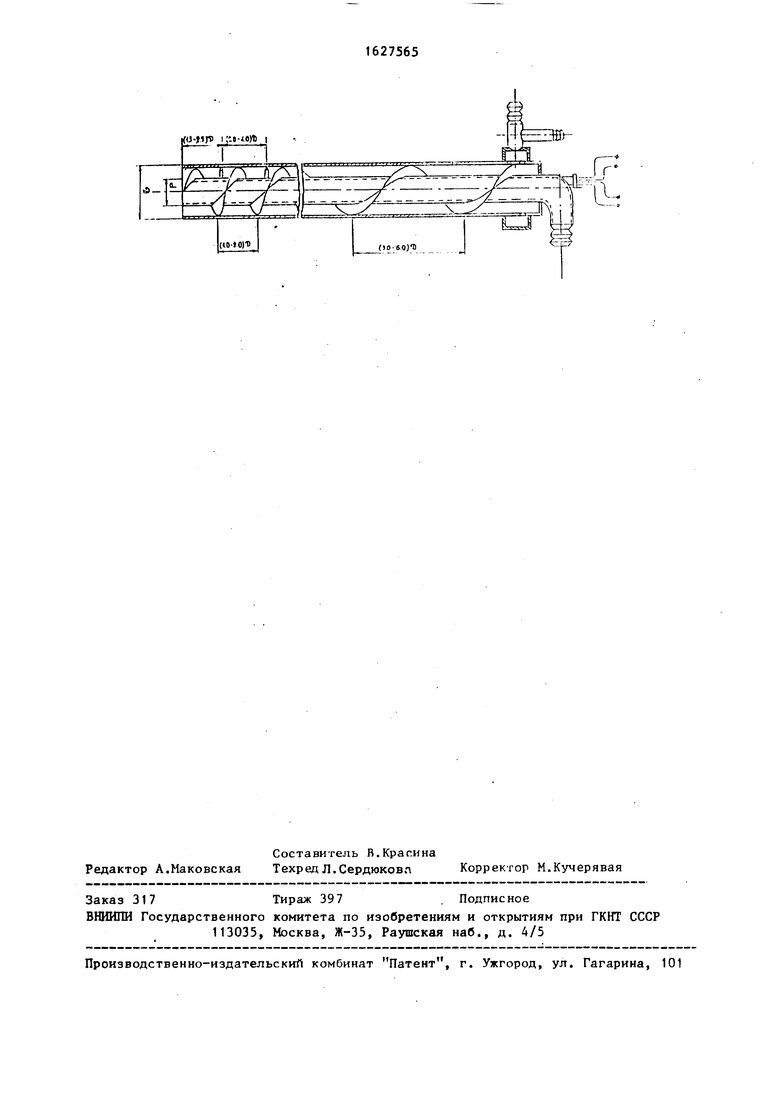

Пример. Для обработки расплава использовали фурму, имеющую следующие параметры: общая длина - 5000 мм, внешний диаметр внутренней трубы - 51 мм, толщина стенок - 3 мм, внешний диаметр внешней трубы - 100 мм, толщина стенок - 4 мм. Использовали трубы из нержавеющей стали. Спиральную направляющую изготавливали навивкой на внутреннюю трубу железного прутка диаметром 20 мм. На внутренней стенке внешней трубы укрепляли спаи медьконсаитановых термопар, концы которых были выведены наружу по внутреннему каналу фурмы.

Фурму описанной конструкции использовали при испытаниях процесса десульфурации чугуна, полученного при цементационном восстановлении железосиликатного шлака медной плавки. Чугун заливали в электропечь, наводили на его поверхности синтетический шлак и погружали в слой этого шлака фурму. По центральному каналу фурмы подавали кислород, а по внешнему кольцевому каналу со спиральной направляющей - водко-воз- душную эмульсию, используемую в качестве хладагента.

При насыщении шлака кислородом происходит взаимодействие растворенного в шлаке кислорода с серой, растворенной в чугуне, в результате чего сера экстрагируется чз чугуна и удаляется в газовую фазу.

Температуру процесса поддерживали на уровне 1500РС за тепла, выделяющегося при прохождении электрического тока через шпак между погруженными в него электродами. Расход кислорода был постоянным и составз-нл 150 нм3/ч. Расход воздуха на образование водно-воздушной эмульсии также был постоянным и составлял 300 им3/ч, расход воды варьировали в пределах 30-70 л/ч. Уровень заглубления фурмы в шлак составлял 400 мм при общей глубине шлаковой ванны 500 мм.

Оптимальное расположение термопар в фурме Оьпю определено экспериментально, и в процессе испытаний ближняя к месту истечения хладагента в расплав термопара находилась на расстоянии 150 мм от среза фурмы, а вторая - на расстоянии 250 мм от

первой (что состапило 1,5 и 2,5 диаметра внешней трубы, соответственно) . Расход воды устанавливали таким чтобы температура на срезе фурмы, определенная экстраполяцией показаний имеющихся термопар, не превышала 120вС. При превышении этого значения наблюдался разгар устья фурмы.

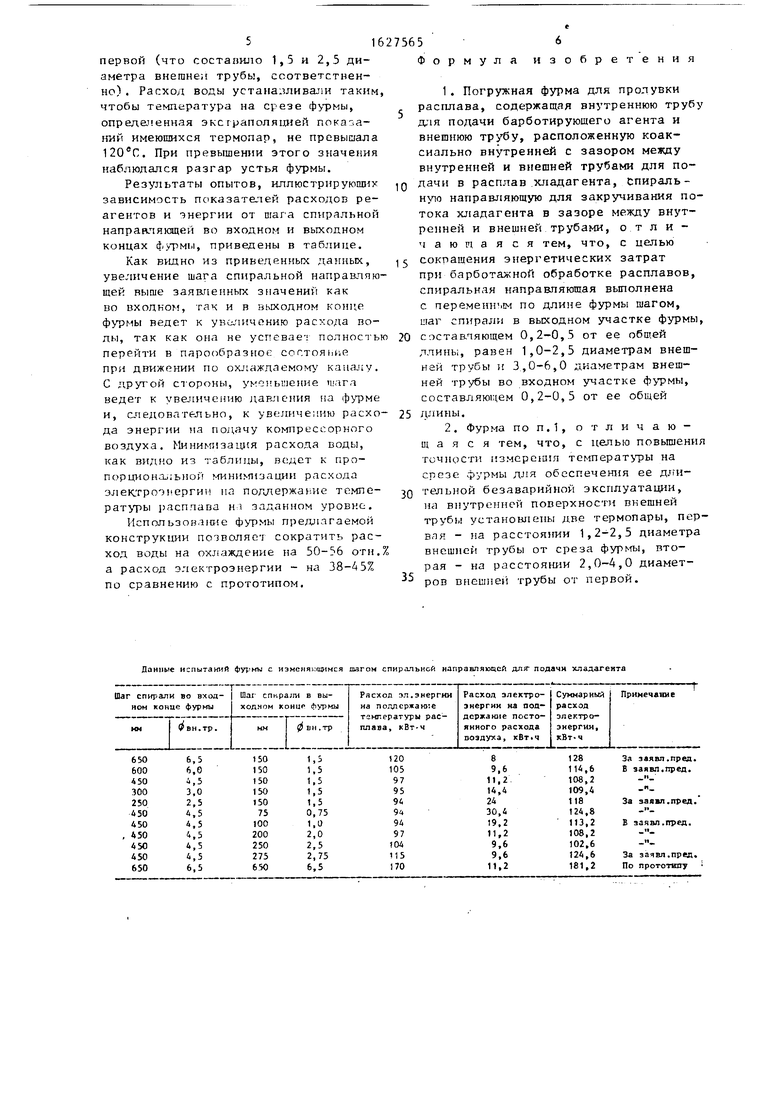

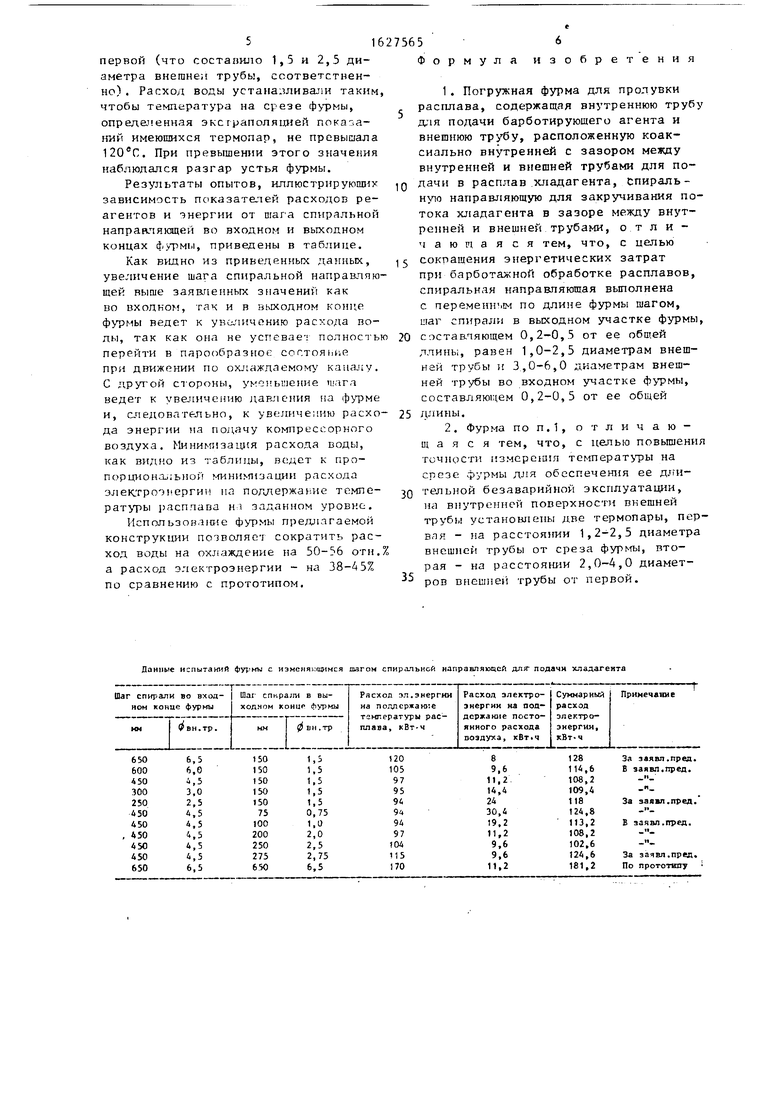

Результаты опытов, иллюстрирующих зависимость показателей расходов реагентов и энергии от шага спиральной напраатяющей во входном и выходном концах фурмы, приведены в таблице.

Как видно из приведенных данных, увеличение шага спиральной направляющей выше заявленных значений как во входном, так и в выходном конце фурмы ведет к увеличению расхода воды, так как она не успевает полность перейти в парообразное состояние при движении по охлаждаемому каналу. С другой стороны, уменьшение тага ведет к увеличению давления на фурме

Формула изобретения

1. Погружная фурма для продувки расплава, содержащая внутреннюю трубу для подачи барботирующего агента и внешнюю трубу, расположенную коак- сиально внутренней с зазором между внутренней и внешней трубами для подачи в расплав хладагента, спиральную направляющую для закручивания потока хладагента в зазоре между внутренней и внешней трубами, отличающаяся тем, что, с целью

5 сокпашения энергетических затрат

при барботажной обработке расплавов, спиральная направляющая выполнена с переменном по длине фурмы шагом, шаг спирали в выходном участке фурмы,

0 составляющем 0,2-0,5 от ее общей

длины, равен 1,0-2,5 диаметрам внешней трубы и 3,0-6,0 диаметрам внешней трубы во входном участке фурмы, составляющем 0,2-0,5 от ее общей

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| Фурма сталеплавильного агрегата | 1988 |

|

SU1548215A1 |

| ЖЕЛЕЗОПЛАВИЛЬНАЯ ПЕЧЬ С ЖИДКОЙ ВАННОЙ | 2009 |

|

RU2468091C2 |

| Способ продувки металла кислородом | 1981 |

|

SU988879A1 |

| Фурма для продувки металла в конвертере | 1990 |

|

SU1768648A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ПОВЕРХНОСТИ ФУТЕРОВКИ КИСЛОРОДНОГО КОНВЕРТЕРА И МАГНЕЗИАЛЬНЫЙ БРИКЕТИРОВАННЫЙ ФЛЮС (МБФ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2606351C2 |

| Фурма для продувки расплава газовым потоком | 1982 |

|

SU1068490A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343205C1 |

следовательно, к увеличению расхо- 25 длины.

да энергии на подачу компрессорного воздуха. Минимизация расхода воды, как видно из таблицы, ведет к пропорциональной минимизации расхода электро зьергии на лодпержаьие температуры расплава HI заданном уровне. Использование фурмы предлагаемой конструкции позволяет сократить расход воды на охлаждение на 50-56 отн. а расход электроэнергии - на 38-45% по сравнению с прототипом.

Данпьте испытаний фурмы с изменяющимся шагом спиральной направляющей подачн хладагента

K . i

X1 1г

fTftv.

r. k-

Кч..,8

ш

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

| Г- | |||

| 0 |

|

SU211771A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Ав ropes oe ьи IL i е,1Ьч-1 во CTCP № 994566, к | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-02-15—Публикация

1988-09-26—Подача